随着现代科学技术的飞速发展,为了提高各类材料及零部件的表面性能,硬质涂层应运而生。硬质涂层是指具有一定厚度(一般为微米量级)、显微硬度在20GPa以上的涂层。硬质涂层具有高的硬度、低的摩擦因数、良好的耐高温和耐腐蚀性能,在机械加工、模具制造、地质钻探、纺织工业及航空航天等领域发挥着越来越重要的作用。

根据显微硬度不同,硬质涂层可分为两种:一种是显微硬度介于20~40GPa之间的普通硬质涂层;另一种是显微硬度超过40GPa的超硬涂层。

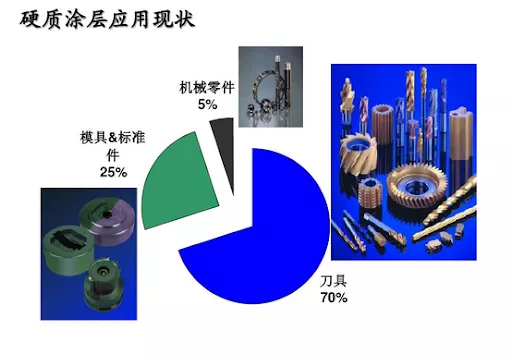

目前,世界各国非常重视对硬质涂层的研究,并已在高强度、耐磨、耐腐蚀以及耐氧化涂层等方面取得了很多成果,部分涂层已经在机械加工领域得到了广泛应用。

1 普通硬质涂层

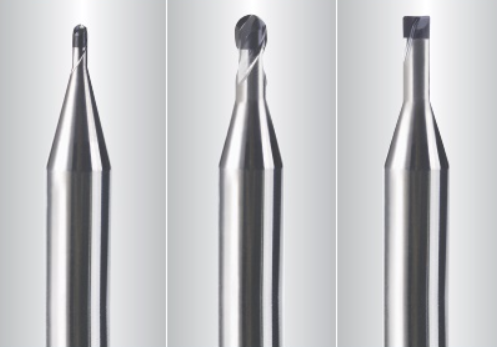

普通硬质涂层材料大多是过渡族金属与非金属构成的化合物、金属间化合物等。这些化合物通常通过金属键、共价键、离子键或离子键和金属键的混合键键合而成,因具有极高的硬度而主要作高速钢、硬质合金和金属陶瓷等刀具的涂层。

除了具有高硬度和高耐磨性之外,普通硬质涂层通常还具有优良的耐热性、抗氧化性、耐腐蚀性以及良好的绝缘性能。目前常见的普通硬质涂层主要包括氮化物、硼化物、氧化物和碳化物涂层等。

氮化物涂层

金属氮化物一般具有熔点和硬度高,热稳定性能、耐腐蚀性能和抗氧化性能优良等特点。钛、铬、钒、铌、锆、铪等过渡族金属的氮化物通常被用作刀具表面的强化涂层。常见的且研究最早、应用最广泛的是钛、铬氮化物涂层。

TiN涂层具有硬度高、韧性好、化学稳定性好和色泽华丽等优点,已在工具行业上成功应用,曾被誉为“工具上的一次革命”。该涂层除了可作为功能涂层外,还可作为装饰涂层;与TiN涂层相比,CrN涂层的摩擦因数更低,耐高温和耐腐蚀性能更好,并且具有较高的溅射产额,有利于大批量的工业生产。此外,CrN涂层的内应力较低,在不同基体上的涂层厚度可达40μm,而TiN涂层的厚度只能达到约10μm。

TiN涂层

氮化物涂层的制备方法主要包括离子镀(电弧离子镀、空心阴极离子镀)、磁控溅射和CVD等。其中CVD技术的成本较低,且制备的涂层能显著延长刀具的使用寿命,但普通CVD技术的制备温度很高,超过了绝大数常用刀具材料的热处理温度,因而可用CVD技术来制备涂层的刀具材料极为有限(实际上只有硬质合金满足条件)。相比之下,PVD技术的制备温度普遍低于CVD技术,故而其逐渐取代CVD技术而成为制备氮化物涂层的主流技术。

PVD技术中应用较多的是电弧离子镀和磁控溅射。采用电弧离子镀时,可以通过增加电弧电流提高金属靶的蒸发速率,因此涂层具有较高的生长速率,但涂层的致密度一般,且涂层中存在由大量金属熔滴产生的大颗粒,这严重恶化了涂层的性能。采用磁控溅射制备的涂层更加致密,表面更加光滑,涂层的质量更高,但是该方法的沉积速率较低,因此仅适用于光学、微电子学等对涂层质量要求很高的领域。

除CVD、离子镀和磁控溅射外,氮化物涂层的制备技术还有离子束辅助沉积等,但这些方法多在实验室中使用。随着工业技术的飞速发展,工件的服役条件日益苛刻,常用的氮化物涂层已无法满足诸多复杂情况下的应用需求。因此,对氮化物涂层进行改性,提高其综合性能是未来氮化物涂层发展的必然趋势。此外,利用不同的氮化物交替沉积形成的多层结构涂层,同样也可以实现涂层综合性能的提高,尤其是纳米多层结构涂层甚至可以实现涂层的超硬化。因此,多层结构涂层技术是氮化物涂层发展的另一方向。

碳化物涂层

碳化物是一类熔点和硬度很高、热稳定性和机械稳定性极高的材料,其在室温下几乎可以耐各种化学试剂的腐蚀,部分碳化物还具有与其母体金属相类似的电、磁性能。碳化物涂层在机械切削、矿物开采、耐磨损和耐高温部件等方面广泛应用。

碳化物涂层材料主要有Ⅳ族碳化物(如TiC、ZrC、HfC)、V族碳化物(如VC?NbC?TaC)和VI族碳化物(如Cr3C2、MoC、WC)等。在上述各种碳化物涂层中,TiC、Cr3C2和WC涂层的应用最为广泛?

TiC涂层的性能与TiN的相似,都具有很高的硬度和耐磨性,可用作切削工具、钻头和各种模具的耐磨涂层,但脆性较大,通常在涂层制备过程中加入一些氮形成Ti(C,N)涂层,以改善韧性;铬的碳化物(Cr3C2)具有最强的抗氧化能力,在高温下依然保持着相当高的硬度,在空气中于1100~1400℃才开始发生显著氧化,因此是一种极优异的防腐涂层;与TiC和Cr3C2相比,WC具有更加优异的耐磨性,因此适合用于摩擦、磨损、冲蚀等领域的应用中,被认为是电镀硬铬涂层的理想替代产品。

Ti(C,N)涂层

碳化物涂层的制备技术与氮化物涂层的一样,主要包括PVD法、CVD法、液相电沉积方法和热喷涂方法等。对于TiC涂层,制备技术主要包括PVD的磁控溅射、离子镀(电弧离子镀、空心阴极离子镀)以及CVD法。对于WC和Cr3C2涂层,常用的制备方法主要是PVD法、CVD法和热喷涂法。

氧化物涂层

常见的氧化物涂层材料主要有Al2O3、ZrO2、Cr2O3、TiO2等,它们具有较高的硬度、良好的化学稳定性和热稳定性等,是理想的硬质防护涂层。ZrO2作为热障涂层,广泛用于高温合金的耐热防护方面;Al2O3和Cr2O3具有相当高的硬度,且很致密,主要用作耐磨和抗高温氧化腐蚀涂层。

Al2O3不溶于水,微溶于强酸和强碱溶液,是在工业中应用最多的金属氧化物涂层材料,常作为耐磨涂层应用于硬质合金切削刀片以及在高温下工作的机械部件上;ZrO2涂层拥有优秀的高温热稳定性能和隔热性能,是理想的高温耐火材料和热障涂层材料;Cr2O3具有比前两者更高的硬度,还具有极好的化学稳定性、耐高温性能以及低的摩擦因数,通常被用作微电子器件的阻挡层和磨损器件的保护层;TiO2的硬度较低,但其具有非常低的孔隙率,不易发生化学反应,韧性好,易于加工,磨削后的表面粗糙度很低,耐大多数酸、盐等溶剂的腐蚀,是重要的耐蚀、耐磨涂层材料。

氧化物涂层的制备方法有很多,目前主要有PVD、CVD、热喷涂、微弧氧化和溶胶-凝胶法等。

硼化物涂层

过渡族金属硼化物通常是间隙相化合物,硼与硼之间可形成多种复杂的共价键,同时硼原子又可与金属原子形成离子键,其硬度与碳化物的硬度相当,甚至更高,而且惰性更强,化学性能更稳定。其中,ZrB2、TiB2等二元硼化物因性能优异而被认为是最有希望得到广泛应用的硼化物,已广泛用作耐磨耐蚀涂层、中子吸收涂层和自熔性合金中的强化硬质相以及超高温涂层等。

目前对ZrB2和TiB2涂层的研究相对较多,它们的制备技术也大致相同。对于TiB2涂层,主要有磁控溅射、电子束蒸发沉积、真空电弧沉积、脉冲激光沉积、离子束辅助沉积、离子镀、CVD及热喷涂等。

2 超硬涂层

超硬涂层材料通常由Ⅲ、Ⅳ和Ⅴ主族元素构成的单质或共价键化合物组成,目前能够满足这个标准的材料有金刚石、类金刚石(DLC)、立方氮化硼(cBN)、碳化氮(C3N4)等。利用PVD或CVD法将这些材料沉积到基体表面即可获得超硬涂层,这种涂层不但具有与材料本身同样的优良特性,如极高的硬度、极低的摩擦因数、极强的耐磨和耐腐蚀性能、良好的导热和化学稳定性能、高的禁带宽度等,而且其实用性较材料本身更强。

金刚石涂层

金刚石是自然界中已知硬度最高的物质,此外它还具有低的摩擦因数、高的弹性模量、高的导热系数、高的声传播速度、宽的能带隙以及良好的化学稳定性等,然而天然金刚石的存量及价格限制了它的大规模商业化应用。目前一般会采用CVD法制备金刚石涂层,它具有与天然金刚石非常相近的物理和化学性能,根据金刚石的晶粒尺寸,可以将CVD金刚石涂层分为微米晶金刚石(MCD)涂层和纳米晶金刚石(NCD)涂层,其中,晶粒尺寸小于10nm时,被称作超纳米金刚石(UNCD)涂层。

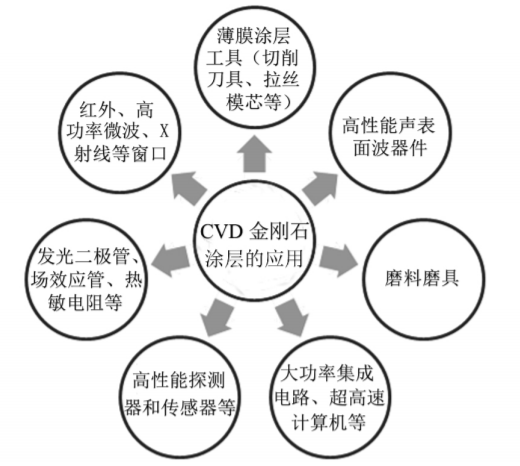

经过多年的研究开发,CVD金刚石涂层制备技术已取得了非常大的进展,部分产品已进入产业化推广阶段,并形成了一定的市场规模,应用领域非常多,如下图所示:

类金刚石(DLC)涂层

1971年,Aisenberg等利用离子束沉积技术制备了一种化学组成、光学透过率、硬度以及耐磨损等性能与金刚石相近的非晶碳涂层。这种碳涂层具有以sp3键碳共价结合为主体,混合有sp2键碳的亚稳态长程无序立体网状结构,被称为类金刚石(DLC)涂层。由于DLC涂层中既有类似于金刚石的sp3键合形式,又有类似于石墨的sp2键合形式,因而其结构和性能介于金刚石和石墨之间。

DLC涂层具有与金刚石涂层非常相近的性能,即极高的硬度、电阻率、导热系数、电绝缘强度、高红外透射性以及光学折射率,同时具有良好的化学稳定性和生物相容性等,在机械、电子、光学、声学、计算机以及生物医学等领域有着广阔的应用前景。不过受沉积方式和环境的影响,DLC涂层中还可能含有氢等杂质,含各种C-H键,因此不同的制备方法和工艺条件对涂层的性能,尤其是硬度的影响很大。

DLC涂层的制备方法很多,比金刚石涂层更容易制备,基体温度不高,而且可在各种基体上沉积。目前其制备方法包括PVD和CVD两种方法。

立方氮化硼(cBN)涂层

氮化硼是一种Ⅲ-Ⅴ族共价化合物,和碳类似,既有软的六角sp2杂化结构,又有类似于金刚石的sp3杂化结构?氮化硼有四种异构体,其中,cBN具有与金刚石类似的结构,晶体中氮原子与硼原子以sp3的形式杂化,是一种面心立方闪锌矿结构,硬度仅次于金刚石,其韦氏硬度大约为49GPa。

cBN涂层具有比金刚石更高的热稳定性和化学稳定性,其在空气中氧化后会形成高密度的B2O3涂层,阻止内部进一步氧化,它的抗氧化性优于金刚石的,在1200℃以下不与金属铁反应,可以广泛用于精密加工和研磨钢铁等黑色金属。因此,cBN是理想的刀具及各种机械耐磨部件的耐磨涂层,同时它也可以用作各种热挤压和成型模具的表面防护涂层。此外,从红外到紫外(包括可见光)波谱范围内,cBN涂层还具有良好的透光性,适合作为一些光学组件,特别适合作为硒化锌?硫化锌等光学窗口材料的表面防护涂层。cBN宽的光带间隙、高的导热系数以及良好的绝缘性也使得它在微电子领域同样具有非常广阔的应用前景。

20世纪50年代,研究人员在高温高压条件下合成了cBN,并于20世纪70年代初制成聚晶立方氮化硼(PcBN)刀具。我国于20世纪70年代首次合成了cBN,到20世纪90年代,cBN的生产及应用研究进入快速发展时期。目前制备cBN涂层的方法主要有HTHP法、CVD法和PVD法。HTHP法的设备复杂、成本高,其工业应用受到一定限制,因此PVD法和CVD法得到了越来越多的应用。

氮化碳(C3N4)涂层

早在1989年,美国伯克利大学的Liu等以β-Si3N4的晶体结构为出发点,首次从理论角度预言了一种自然界中不存在、但硬度和体积模量可以达到或超过金刚石的化合物——氮化碳(C3N4)?1996年,Teter等采用共轭梯度法计算后认为,可能存在α-C3N4?β-C3N4?立方相c-C3N4、准立方相p-C3N4以及类石墨相g-C3N4等5种结构,其中除了类石墨相外,其它四种结构的硬度都接近或超过了金刚石的硬度?

除了极高的硬度以外,C3N4还具有高弹性、低摩擦因数、抗氧化、耐磨损以及耐腐蚀等优良的性能,其化学惰性和稳定性优于金刚石的,同时具有较大的禁带宽度?较高的折射率等特性?因此,C3N4材料被预言可能是一种理想的发蓝光、高温半导体或场致发射材料,目前已成为世界范围内碳基超硬材料研究的热点?

常用制备C3N4涂层的方法有反应溅射法、离子束辅助沉积(IBAD)法、PLD法、PECVD法以及离子注入法、离子镀法等。

纳米多层结构涂层及纳米复合涂层

纳米多层结构涂层

20世纪70年代,Yang等在研究金/镍和铜/钯纳米多层结构涂层时发现,涂层在小调制周期时存在异常升高的超模量和超硬度效应。这种力学性能异常升高的效应及其强化机制引起了许多研究者的兴趣,成为涂层材料的研究热点之一。

纳米多层结构涂层是指两种及以上材料或结构层以纳米级厚度交替排列而成的涂层体系,在厚度方向上存在纳米量级的周期性,这种结构存在大量界面,可以有效调整涂层中的位错和缺陷及其运动,增加材料的韧性,阻碍裂纹扩展,从而获得更高的硬度、弹性模量。

纳米多层结构涂层可以人为设计和制备。根据材料的种类不同,纳米多层结构涂层主要可以分为金属/金属、金属/陶瓷(氮化物、碳化物或硼化物等)、陶瓷/陶瓷涂层等;根据晶体结构不同,纳米多层结构涂层可以分为单晶/单晶、多晶/多晶、非晶/多晶、非晶/非晶涂层等。

PVD法是目前实验室制备纳米多层结构涂层常用的方法,一般是通过开启或关闭、屏蔽不同靶源,或者是使工件旋转交替经过不同的靶源,不同的靶源通过气体发生反应或直接沉积在工件表面形成多层结构涂层。磁控溅射是最常见的制备方法,包括直流多靶、射频、非平衡、单极和双极脉冲磁控溅射,此外还有磁控与过滤电弧、电弧与激光、PVD和CVD技术结合等方法。

目前,超硬纳米多层结构涂层技术仍处于研发中,还有许多理论和技术问题需要研究和解决。

纳米复合涂层

伴随着纳米科学技术的发展,超晶格或纳米涂层以其奇异的使用性能引起了世界的广泛兴趣。在此背景下,Veprek教授提出了纳米晶-无定形材料超硬涂层的概念,他认为这种纳米涂层的晶粒完整,不含或含有少量晶体缺陷,硬度和体积弹性模量几乎接近理论值(常用实际材料仅为理论值的1/100左右)。基于这个思路,Veprek教授于2000年制备出了硬度超过105GPa的nc-TiN/α-Si3N4/α-&nc-TiSi2纳米复合涂层(nc为纳米晶,α为非晶),这使得金刚石作为最硬材料的地位受到了威胁。

纳米复合涂层是涂层基体里含有纳米尺寸(直径小于10nm)的单晶金属或其它化合物粒子的纳米复合材料,基体相可以是纳米晶,也可以是非晶。试验结果表明,当晶粒尺寸为10nm甚至更小时,晶界区域的原子数与晶内的原子数相当,甚至更多,晶界位置阻止了位错的形成,晶界滑动机制代替了控制传统材料变形的位错运动机制;当晶粒尺寸小于5nm时,原子力参与材料的形成过程,可能会形成纳米晶亚原子结构。这些过程的综合作用使纳米复合涂层的性能发生了变化,如极高的硬度和体积弹性模量、高的弹性恢复和韧性、良好的热稳定性和抗氧化性能等。此外,纳米复合涂层的合成成本较低,具有非常好的市场前景,是一种可能替代金刚石的多功能材料。

总结

普通硬质和超硬涂层因其优良的性能在众多领域都得到广泛应用。随着现代科学技术和工业的迅速发展,要求机械和结构零件在高精度、高负荷、高温等非常苛刻的条件下工作。由于磨损、腐蚀等原因通常会造成零件失效,这就对材料以及表面防护涂层的性能提出了更高的要求。因此,深入研究普通硬质和超硬涂层的制备及改性技术,已经成为当前和今后一段时间材料研究领域的热点之一。

而对于普通硬质和超硬涂层的深入研究,应主要集中在以下几方面:

① 涂层沉积机制的理论解释;

② 工艺参数、涂层结构组成与各项性能间的相互关联;

③ 具有超硬特征及新功能性质的纳米多层结构涂层和纳米复合涂层的制备;

④ 超硬涂层的退化控制及理论解释,如异质外延生长、多层复合膜的构建、超晶格复合膜的制备、CVD金刚石膜的掺杂、高品质金刚石膜的生长速率、金刚石膜的表面改性等。

此外, 突破现有的理论框架,研究和开发新型超硬涂层,也是未来的研究方向之一。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741