0 引言

据权威部门推算,全世界每年因腐蚀造成的经济损失占GDP 的4% ~ 5%,其中海洋腐蚀所占比例超过1/3,在海洋经济时代,海洋腐蚀不仅威胁着舰船及海上工程设施的安全,也阻碍着海洋经济的发展,大型船舶平均每5a需要上坞进行一次防腐涂装,维修期3~6月,不仅消耗了大量防腐材料,也耽误了船舶的正常运行,因此提供性能优异的长效防腐涂料对船舶有着双重的经济效益,对军用舰船又有提高战斗力的作用。

富锌底漆是船舶、海洋设施、桥梁、大型设备以及各类大型建筑的钢铁构方面最重要的、使用最普遍的重防腐蚀涂料品种之一,其防腐机理基于金属锌粉对钢铁的阴极保护作用,锌粉含量与其防腐效果密切相关,但高含量的锌粉(60% ~ 85%)也为富锌底漆带来了诸多弊端:1)大量锌粉的使用,在焊接和切割等热加工时产生的氧化锌烟尘和锌蒸气,会对人体健康带来影响,易导致“锌热病”;2)锌粉含量高,导致漆膜致密性差、强度低,与面漆的配套性差;3)环氧富锌底漆密度在3.0 g/cm3 左右,是普通环氧防锈底漆的2 倍,不符合新型船舶涂料的减重降耗理念。

另外,许多防腐性能优异的长效防腐涂料因含有铅、铬等重金属,在船舶和海洋工程制造领域的应用受到限制或禁止,为保证涂料的长效防腐性,通常采用加大漆膜厚度的方法来延长防腐期限,如船舶底漆的干膜厚度一般设计为300 μm 以上,由此增加了材料消耗,加大了船舶的无效载重,因此顺应制造业降耗、绿色、环保的理念,开发新型长效环保的轻质重防腐涂料已成为涂料研发领域的热点和方向。

自从2010 年英国科学家因石墨烯获诺贝尔奖后,全球掀起了石墨烯研究的热潮。石墨烯之所以受到关注,在于其特殊的性能,石墨烯是只有一个碳原子厚度的二维材料,是目前世界上已知的最薄、最坚硬的纳米材料,超高的比表面积、优异的导电性、超高的强度、韧性和屏蔽性等特性使其在导电涂料和金属防腐涂料领域有望发挥突出的作用。另外,石墨烯作为一种环境友好型新材料,将大大减少资源的浪费,提高原材料的利用率,在建设节约型社会的进程中起到极大的推动作用。

1 试验部分

1.1 主要原材料品种及规格

主要原材料品种及规格见表1。

1.2 主要仪器设备

SFJ-400 型高速搅拌机;SG-65 型三辊研磨机;QBB 涂料密度杯;Q-FOG_CCT1100 盐雾试验箱;QCJ型漆膜冲击器;WDW-20 万能试验机;YFT-9 导静电涂料电阻率测定仪。

1.3 石墨烯改性环氧锌粉涂料的制备

1.3.1 涂料配方

涂料配方见表2。

1.3.2 石墨烯改性环氧锌粉涂料的制备

1)将配方量的树脂、混合溶剂用高速搅拌机混合均匀,制备一定含量的树脂液;

2)将步骤1 的树脂液加入调漆罐中,开启高速搅拌机,依次加入分散剂、流平剂以及除石墨烯和锌粉以外的颜填料等,搅拌均匀后,用三辊研磨机将漆浆细度研磨至50 μm 以下;

3)将步骤2 制备的浆料置于调漆罐,开启高速搅拌机,加入石墨烯和锌粉,3 000 r/min 高速搅拌10 min,补足溶剂调整到合适的黏度,100 目滤网过滤包装。

1.3.3 涂层样板的制备

将调配好的涂料采用空气喷涂的方式涂装于标准喷砂钢板表面,喷涂厚度(90±10)μm(耐盐雾性和附着力测试用)和(23±3)μm(物理机械性能测试用),喷涂后将湿膜样板在室温下养护规定时间待用。

2 结果与讨论

2.1 石墨烯在船舶锌粉防腐涂料中的防腐机理推测

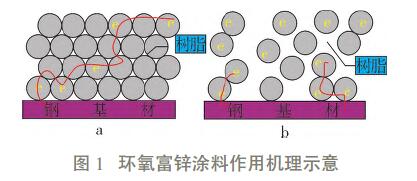

本项目的研究基础是传统环氧富锌底漆,该底漆是船舶重防腐涂料体系中最重要的、使用最普遍的防腐蚀涂料品种之一,它的防腐蚀作用主要是在腐蚀环境中通过腐蚀牺牲锌粉达到保护钢铁基体,同时富锌底漆在中性或微碱性环境中容易形成稳定的腐蚀产物覆盖层,能够阻挡和屏蔽腐蚀介质的侵蚀,起到增强防腐蚀效果。环氧富锌涂料作用机理见图1。

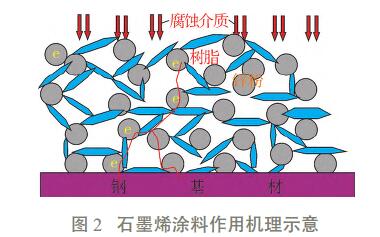

要想达到好的阴极保护作用,就要求涂层中含有大量的导电粒子锌粉,才能形成顺畅的微导电通路,在腐蚀介质的侵蚀下使得锌粉发生氧化反应,发挥涂层中锌粉的有效作用,如图1a 中,涂层中锌粉粒子能够紧密连接,在腐蚀发生的初始阶段,分布于涂层不同位置的锌粉都可以失去电子,确保锌粉与腐蚀介质发生氧化还原反应。随着腐蚀的继续,涂层中的某些锌粉被氧化生成各种锌盐,导电性下降,有可能阻断电子传输路径,造成部分锌粉不能及时失电子,起不到阴极保护作用,这部分锌粉在涂层中只能起到有限的阻隔作用,丧失了其原有的作用,造成资源浪费。如图1b 所示,该体系中树脂比例大,锌粉含量较少,只有部分锌粉粒子间能形成顺畅的微导电通路,阴极保护作用有限,涂层的防腐效果不佳。若在该类涂料基础上加入一种特殊的导电材料,在各孤立的锌粉粒子间起到“导线”的作用,既可不增加锌粉用量,又可保证涂层的阴极保护作用,试验证明,石墨烯即是具备这种功能的特种材料对于石墨烯在防腐涂料中的作用及作用机理,人们提出的观点很多,其中较被认可的有两方面,一是物理防腐机理:利用石墨烯的片状结构形成“迷宫”效应,以阻隔水、氧、腐蚀性离子等渗透,延缓金属。基材的腐蚀速度;其二是导电性机理:利用石墨烯的导电性,通过与锌粉连接形成导电网络并作为阳极,以牺牲阳极达到保护作为阴极材料的钢基材的作用。我们的研究结果与后一种机理更加吻合,即石墨烯的导电性在防腐涂料中发挥了主要作用。石墨烯无规分布于涂层中,起到“导电搭桥”的作用,可与少量非连续的锌粉连接形成导电网络,以牺牲阳极达到保护作为阴极材料钢基材的作用,如图2 所示。

石墨烯改性的锌粉涂料,不仅在腐蚀发生的初始阶段,能够有效发挥阴极保护作用,在涂层中的某些锌粉被氧化生成锌盐、导电性下降的同时,也可以通过邻近的片层石墨烯与上层锌粉接触,电子传输通路可绕过导电性下降的锌盐,起到同样的阴极保护作用,使得涂层中有限的锌粉充分发挥保护作用,提高了锌粉的利用率,节约了资源。

2.2 石墨烯的分散性研究

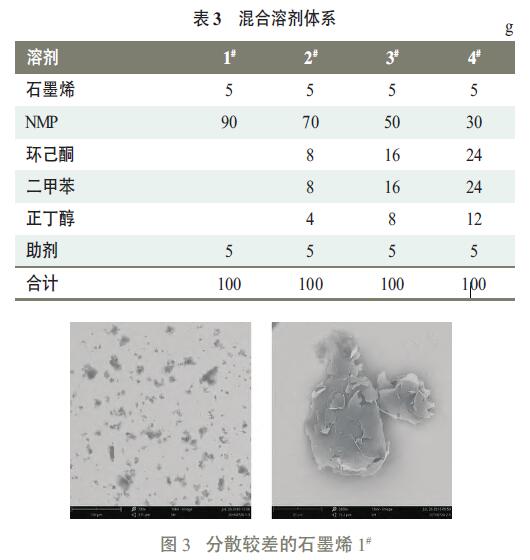

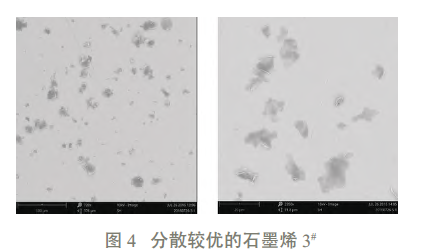

石墨烯的分散性跟石墨烯种类有很大的关系,相较而言,含功能基团的氧化石墨烯不管是在溶剂中还是在涂料体系中分散性均较好;物理法石墨烯的分散优劣跟厂家的加工制备方法有很大关系,但在试验选择中,对于同一种石墨烯,溶剂体系、助剂等也会对其分散性产生明显的影响,混合溶剂体系见表3。扫描电镜测试发现:1# 溶剂体系中,石墨烯分散单元颜色较深,石墨烯团聚程度较大,片状结构未有效打开,分散效果不好(见图3);而3# 溶剂体系,石墨烯分散单元颜色较淡,表明石墨烯片状结构较薄,分散效果好(见图4)。

2.3 石墨烯添加量对漆膜导电性和耐盐雾性的影响

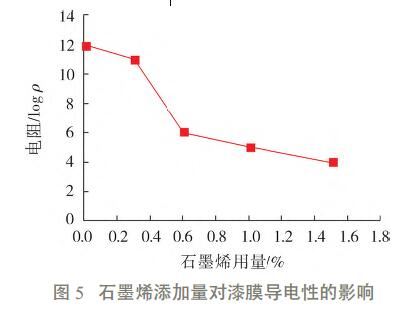

由于物理法石墨烯具有优异的导电性,随着石墨烯在漆膜中含量的增加,漆膜体系的导电性也有明显的提高,见图5 所示。

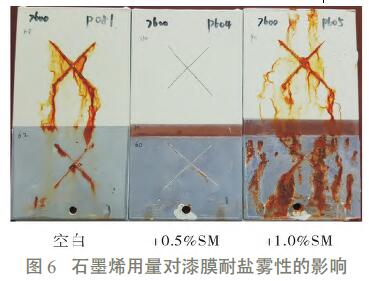

由图5 可知,当石墨烯添加量由0 增加至0.6%时,漆膜表面电阻率由1.0×1012 Ω 降至1.0×106 Ω,漆膜的导电性有较大数量级的提升,而当石墨烯添加量达到1.5%时,漆膜表面电阻率可降至1.0×104 Ω,导电性相对非常好。试验中,我们选择石墨烯的添加量从0.5% ~ 1.0%不等,以替代30% ~ 40%的锌粉。通过耐盐雾试验(500 h)检验涂层的防腐性,见图6 所示。

由图6 可知:添加少量SM 石墨烯(0.5%)的低锌底漆的耐盐雾性明显优于不加石墨烯的低锌底漆,显示了石墨烯的理论特性,其中P604# 石墨烯锌粉底漆,从已进行的500 h 来看,耐盐雾后无明显锈迹;但过多的石墨烯添加量会造成防腐性下降,起到相反的作用。分析认为:加入适量的石墨烯,可以在锌粉含量大幅度减少的情况下与少量锌粉形成有效的微导电循环通路,确保部分孤立锌粉颗粒失电子渠道的畅通,以达到牺牲阳极保护基材的效果;而加入过多的石墨烯后,石墨烯自身片片相连,即可不通过锌粉粒子由底层直达漆膜最外缘,形成微导电通路,外界腐蚀介质即可通过该石墨烯导电通路与基材发生氧化还原反应,使得漆膜的防腐屏蔽作用丧失,造成底材短时间出现腐蚀。

2.4 石墨烯改性锌粉涂料的配套性研究

市售性能较优的环氧富锌底漆,锌含量大都在80%左右,颜料体积率大,涂层会出现大量微细孔洞,漆膜不致密,若直接涂装配套面漆,容易造成起泡弊病,为了提高涂层的防腐性能,施工时通常要增加涂装屏蔽中间层。

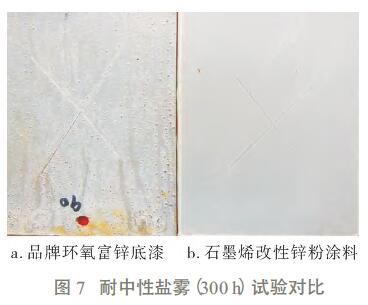

如图7 所示,在耐中性盐雾300 h 后,本文选取的品牌环氧富锌底漆(图7a)漆膜出现大量小气泡,这也说明该类涂料的封闭性较差,外界腐蚀介质很容易通过漆膜微孔进入底材附近,发生腐蚀反应,单靠该底漆自身的防护作用,难以达到好的防腐效果,若不涂装封闭中间层,将严重影响整个涂装体系的层间配套性,这也是大多数常用环氧富锌底漆的缺陷;而本文研制的石墨烯改性锌粉涂料(图7b)在同时进行的试验中,漆膜无明显变化,外观平整,在后续已检测的1 800 h内,也未出现起泡现象,直接涂装配套面漆即可达到很好的防腐效果,既节约了资源又简化了涂装工艺,体现了良好的经济效益。

2.5 石墨烯涂料的性能优势

市售性能较优的环氧富锌底漆,锌含量大都在80%左右,颜基比(P/B)一般>6,干膜密度一般超过4.0 g/mL,是普通环氧底漆的近2 倍,在船舶、航空特殊装备上的应用受到很大的限制。而本文研制的石墨烯涂料,锌含量为46%,P/B 为2.2,树脂含量大大提高,漆膜密度与通用环氧底漆差别不大,但其防腐性能却有很大的提高,显示了该新型涂料广阔的市场前景和应用价值,具体性能对比见表4。

3 结语

1)本文通过对石墨烯锌粉涂料防腐机理的分析以及与传统环氧富锌涂料防腐机理的对比,认为石墨烯优异的导电性在石墨烯锌粉涂料的防腐中发挥了主要作用,石墨烯在低锌含量涂层中的“导电搭桥”作用是石墨烯改性环氧锌粉涂料发挥有效防腐的核心作用。

2)石墨烯的分散与溶剂体系有很大关系,本文混合溶剂的比例m(NMP)∶ m(环己酮)∶ m(二甲苯)∶ m(正丁醇)为50 ∶ 16 ∶ 16 ∶ 8 时,石墨烯团聚现象较轻,分散效果较好。

3)本文研制的石墨烯锌粉涂料,锌含量为46%,耐中性盐雾1 800 h,划痕处单向扩蚀小于1.0 mm,未划痕区无起泡、生锈、开裂、剥落现象,防腐性能优异。

4)本文研制的涂料可直接涂装配套面漆,无需增涂过渡中间层,漆膜封闭性优异。

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414