冷喷涂作为一种新型的表面处理喷涂工艺,经过近三十年的研究发展, 其实际应用范围也在不断扩大[1-3]。由于冷喷涂技术工作温度较低,对粉末粒子和基体的热影响较小, 因此可以在不改变粉末颗粒结构的情况下来制备涂层[4]。本研究拟针对纳米铝锌粉末,通过冷喷涂工艺在镁合金表面制备涂层,并对涂层的腐蚀性进行了研究。

1 试验材料和方法

试验采用AZ91 镁合金作为基体, 喷砂处理后用丙酮洗净表面油污。采用纳米铝锌粉末作为涂层材料。

试验设备采用德国CGT3400 冷喷涂设备,所用工艺参数为:气体压力2.5MPa,温度350℃,喷涂距离30cm,工作气体采用氮气。涂层的动电位极化曲线采用PARSTAT 2273 Advanced ElectrochemicialSystem 测定, 试样的工作面积为10mm×10mm,将饱和甘汞电极作为参比电极,铂电极作为辅助电极,3.5%NaCl 溶液作为腐蚀介质。盐雾腐蚀试验的溶液为5%NaCl 溶液。

2 试验结果及分析

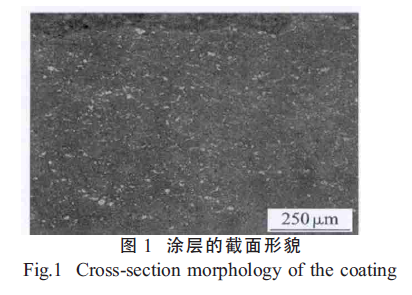

图1 为纳米铝锌涂层的截面微观形貌图。分析可知, 黑色部分为铝, 白色部分为锌, 涂层中锌占13.6%。图1 中黑色孔洞部分为气孔,且气孔为封闭性气孔,气孔率为0.2%。涂层厚度均匀,为600μm。

涂层与基体之间的界面平整、清晰。涂层与基体的结合强度为17MPa,涂层截面显微硬度为127HV0.2。

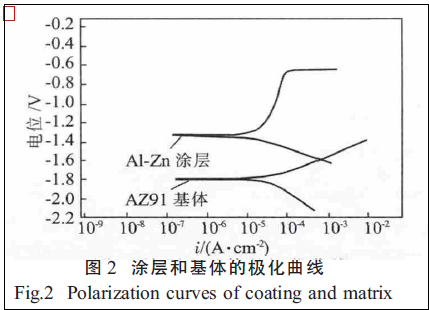

镁合金和涂层的极化曲线如图2 所示。可看到,试样工作表面和辅助电极上均会有气泡产生, 且试验结束后试样表面较为粗糙。从极化曲线中可看到涂层的自腐蚀电位高于镁合金基体, 试验过程中镁合金基体一直处于活性溶解状态, 涂层在经短暂的活性溶解之后进入钝化阶段。随外加电位的增加达到其点蚀点位,涂层表面的氧化膜被击穿,失去对镁合金基体的保护作用。

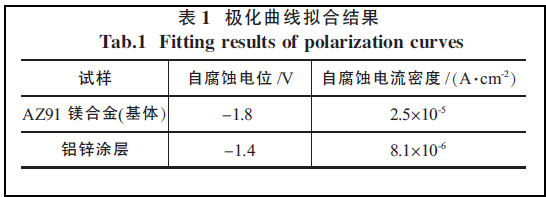

对极化曲线进行Tafel 拟合,结果如表1 所示,涂层的自腐蚀电位高于基体, 说明其腐蚀倾向低于基体。其自腐蚀电流密度低于基体,说明其腐蚀速率低于基体,这能为基体起到较好的保护作用。

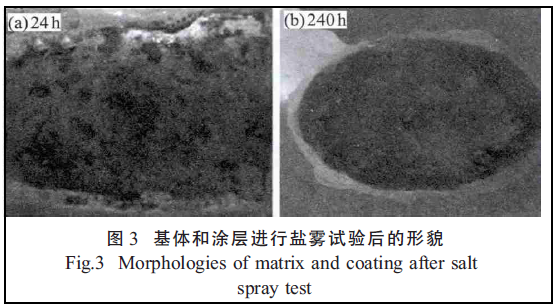

对基体和涂层进行盐雾试验, 腐蚀形貌如图3所示。分析可知,基体在试验进行到24 h 时已被完全腐蚀,涂层在试验进行了240 h 后,表面完全被腐蚀产物覆盖,涂层依旧完整。这说明涂层的耐腐蚀性远高于基体,能为基体起到良好的保护作用。

3 结论

涂层自腐蚀电位高于基体, 自腐蚀电流密度低于基体,说明其耐蚀性能较好。在盐雾试验中,镁合金基体在24 h 时被完全腐蚀, 涂层在240 h 时仍然能为基体提供保护作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414