引言

钢筋混凝土是钢筋和混凝土材料的有机结合体,它有效发挥了钢筋的抗拉性和混凝土材料的抗压性,具有整体性优、性价比高、耐火、抗冻、防水等诸多特点。自从波特兰水泥问世至今,钢筋混凝土结构广泛地在土木、水利、港口、桥梁等领域得以运用,一直被当作工程结构设计的首选形式。目前在钢筋混凝土工程中普遍存在的问题就是钢筋腐蚀导致的耐久性不足,而由于耐久性不足引发的实际工程问题也越发严重 。综合国内外的统计资料发现:现有的钢筋混凝土结构普遍存在由于氯化物污染腐蚀钢筋和混凝土碳化而导致结构耐久性下降问题,腐蚀钢筋结构的耐久性破坏所引发的重大安全事故不在少数,造成巨大经济损失 。1967 年建于美国明尼苏达州的跨密西西比河标号 1-35W 钢筋混凝土公路拱桥,使用了仅仅 20 多年就出现桥体严重腐蚀现象,在采用局部修补方法进行修复后不久又出现了腐蚀和混凝土裂缝问题,最终于 2007 年发生重大坍塌事故;台湾地区不断发生的“海砂屋”事件和滨海桥梁建筑受损问题,也是由于氯盐导致钢筋混凝土腐蚀所造成的;于 1979 年建成的北京西直门立交桥,在常年冬季撒盐除冰的“盐害”下使用不到 20 年就被迫拆除重建,直接造成经济损失万元。“五倍定律”是由国外学者提出的概念:即如果设计初期忽视钢筋防护技术要求而少投入 1 美元,后续在锈蚀问题暴露后将投入费用 5 美元用以维修,而在保护层混凝土表面发生顺筋开裂后则需要花费 25 美元用以加固修复,最后当结构严重破坏时所投入的维修费将高达 125 美元。因此,钢筋腐蚀已成为威胁结构安全的最大因素 。在大量已建成钢筋混凝土结构中,由于建造时重视度不够,采用了大水灰比、薄保护层、掺加氯化物作为早强剂等较差的护筋技术条件直接引起了钢筋的腐蚀破坏,同时加上一些极端恶劣侵蚀条件下施工技术质量的控制不到位加剧了病害的发展,急需经济有效的防护措施。

钢筋腐蚀损伤原理

钢筋混凝土结构在服役初期,由于混凝土中孔隙液的高碱性(pH 值 >12. 5)在钢筋表面形成了一层钝化层,有效防止了钢筋遭受腐蚀侵蚀。而后期混凝土的碳化和氯离子侵蚀将导致钝化膜的破坏,进而引发了钢筋的腐蚀。混凝土碳化主要表现为大范围的全面腐蚀,而氯离子的侵入则表现为局部点蚀、坑蚀,虽然点蚀的腐蚀面积较小但腐蚀深度较大,易引起结构应力集中,出现毫无征兆的脆性破坏。

混凝土碳化是水泥浆体中的碱性组分 ( 如、KOH 、Ca(OH) 2 )和水化硅酸钙)与空气中的二氧化碳(CO 2 )发生化学中和反应。

由于孔隙中的氢氧化钙的消耗以及水溶液中碳酸钙的沉淀,导致孔隙液 pH 值从最初大于 12. 5 急剧下降至 6 ~ 9,钢筋表面钝化层中 FeO、伴随着-离子浓度的减少而被分解,造成了钢筋表面的钝化膜破坏,进而引发混凝土保护层下的钢筋腐蚀。

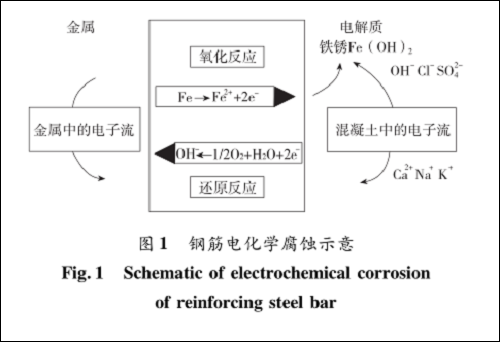

氯离子的侵入加剧了钢筋的腐蚀,混凝土结构中的钢筋腐蚀,其本质是一种电化学腐蚀,可分为“阳极”和“阴极”2 个腐蚀过程。氧化反应发生于钢筋阳极:钢筋中的铁原子失去电子转化为铁离子,铁基体发生损耗;还原反应发生在钢筋阴极:水和氧气接收阳极转移的电子生成了氢氧根离子(图 1)。钢筋电化学腐蚀如图 1 所示

在钢筋腐蚀反应过程中,氯离子-破坏了钢筋表面的钝化膜形成腐蚀电池,同时搬运走钢筋阳极产物,加速阳极腐蚀反应,主要起到催化作用。同时在电化学腐蚀过程,氯离子-不被消耗,强化了腐蚀阴阳两级的离子通路,使得两极之间的电阻有效降低,提高了整个腐蚀电池反应效率,促进了电化学腐蚀的过程。

钢筋腐蚀造成的破坏形式

混凝土中钢筋锈蚀后将产生体积膨胀,其锈蚀产物铁锈的体积为原始钢筋体积的 2 ~4 倍,钢筋体积的扩大将导致在钢筋和混凝土的交界面上产生环向压力,称为钢筋锈蚀膨胀力,当锈胀较为严重时混凝土会由于主拉应力过大而开裂破坏。大量的研究表明,钢筋腐蚀对混凝土结构承载力破坏的影响类型主要分为:①钢筋力学性能退化,有效截面面积减少;②导致钢筋保护层混凝土破坏发生剥落和顺筋裂缝;③破坏了混凝土和钢筋之间的粘结界面,降低了混凝土和钢筋两相的协同工作效应 。

.

1 钢筋力学性能的退化

钢筋锈蚀后,截面面积减小、在钢筋表面出现大大小小的点蚀坑,钢筋力学性能急剧劣化,其屈服强度、极限伸长率、抗拉性能都明显降低,对于预应力钢筋更容易产生应力腐蚀。近年来国内外大量的学者分别通过电化学锈蚀试验、工程实际构件的承载力试验、有限元方法进行数值分析等多种手段,对锈蚀钢筋的力学性能退化展开了研究。Capozucca 和惠云玲 的研究认为:当钢筋锈蚀率小于 1% 时,其力学性能指标和原材料基本相同;当锈蚀率小于且腐蚀比较均匀时,热轧钢筋的应力—应变曲线尚存在较为明显的屈服点,钢筋屈服强度、抗拉强度等指标与原材料大致相符,钢筋伸长率基本符合规范要求,但是在计算结构承载力时需要考虑界面的折减系数。Shuenn-Chem Ting 等 采用有限差分法编制计算程序计算了钢筋截面损失对钢筋混凝土梁承载力的影响,但并未考虑钢筋强度降低和粘结力损失等因素。张平生等 的研究认为锈蚀钢筋屈服强度的降低与钢筋截面损失率呈线性比例关系。袁迎曙 认为当钢筋的平均锈蚀率小于时发生的是“均匀”锈蚀,而钢筋表面的坑蚀会大大降低钢筋的屈服强度。卢木等 认为随着腐蚀程度的加深,大面积的不均匀腐蚀导致钢筋应力—应变曲线屈服平台逐渐缩短,钢筋极限强度和屈服强度降低,极限伸长率减小其其减小程度远大于钢筋截面锈蚀率。丁威等 通过对周期 10 年的锈蚀钢筋混凝土试验发现锈蚀钢筋力学性能衰减以延伸率最为敏感。黄振国等研究发现,锈蚀钢筋的极限强度和屈服强度由钢筋的锈蚀率和锈蚀不均匀系数共同决定。

实际情况中钢筋的腐蚀具有极大的随机性,造成锈蚀钢筋的结构形状、材料参数的不确定,使结构受力十分复杂。研究表明钢筋最大锈蚀坑深度、锈蚀坑的分布等满足概率随机分布,因此可以考虑在概率统计的基础上结合不均匀分布于锈蚀钢筋表面的轮廓曲线,采用随机有限元的方法对实际锈蚀钢筋的力学性能进行数值模拟。

2 混凝土保护层的破坏

钢筋腐蚀锈胀后,体积扩大为原来的 3 倍,在周围混凝土的限制作用下,在混凝土和钢筋的交界面四周存在有钢筋锈胀力。钢筋锈胀力不仅会影响钢筋与混凝土界面之间的粘结性能,同时会造成混凝土破裂、剥落、截面性能损伤。金伟良等利用弹性力学理论分析影响钢筋锈胀力的因素,研究了在钢筋均匀腐蚀条件下外围保护层混凝土胀裂的时刻和钢筋锈胀力的计算公式,认为钢筋锈胀力最显著的影响因素是钢筋锈蚀率。Capozucca 通过研究认为,钢筋锈胀应力导致混凝土受压区处于双轴异号受力状态,此时混凝土将沿锈蚀钢筋纵向胀裂,混凝土出现受压软化现象,完全进入塑性状态,严重影响了钢筋混凝土构件的延性性能。张喜德等对混凝土抗压强度与钢筋锈胀应力之间的关系进行了试验研究,结论是:在混凝土开裂之前钢筋的锈蚀量很小,锈蚀导致混凝土的抗压强度出现明显下降,在混凝土锈胀开裂之后,其抗压强度有略微回升趋势。李悦等利用 ABAQUS 有限元分析软件,模拟了不均匀锈蚀条件下锈蚀钢筋的膨胀应力,发现由于钢筋锈蚀膨胀导致混凝土的最大主拉应力最大,且其值随着路径映射距离的增加而逐步减小。薛圣广利用数值软件研究了钢筋不均匀锈胀在结构角区和非角区对周边混凝土的应力响应,同时通过在径向施加不均匀位移,得到了钢筋外部保护层中混凝土的应力分布规律。

混凝土的损伤不仅与钢筋锈胀有关,混凝土本身的碳化和化学侵蚀也使其材料性能发生了变化,以往在试验中对加速腐蚀钢筋混凝土构件或者在役腐蚀钢筋混凝土构件的保护层混凝土损伤研究中往往忽略了混凝土腐蚀初期的劣化作用。受腐蚀混凝土的力学特性研究是腐蚀钢筋混凝土结构及其力学性能的研究的基础,对于受腐蚀混凝土自身的本构关系和破坏准则目前尚未取得清晰的研究结论,从而导致腐蚀钢筋混凝土结构的有限元计算与分析工作无法更好地反映真实情况。

3 钢筋与混凝土粘结性能的下降

钢筋腐蚀后,在其表面产生了一层不均匀结构疏松氧化物隔离层,损伤了混凝土和腐蚀钢筋的接触表面;周围保护层混凝土在钢筋锈蚀产物的径向膨胀力作用下发生开裂,减弱了其对钢筋的有效约束作用;同时钢筋发生腐蚀后,其变形肋将逐渐退化,周围混凝土和变形肋之间的机械咬合作用逐渐消失导致混凝土和钢筋之间的界面粘结性能不断劣化,降低了混凝土和钢筋材料的协同工作效应。研究表明,在钢筋锈蚀的初期,当锈蚀率小于 1% 时,腐蚀所引起的钢筋锈胀增加了钢筋与混凝土的裹握力,从而提高了混凝土和钢筋两者之间的粘结强度然而伴随着腐蚀发展,钢筋锈蚀率随之增加,钢筋表面的片状腐蚀及金属滑移纵向裂纹的扩张等因素,粘结强度将大幅度下降 。X. Fu 通过试验对比发现,在锈蚀裂缝出现初期,锈蚀提高了光圆钢筋表面的粘结强度,而变形钢筋的锈蚀强度却相较无锈蚀状态有所降低。范颖芳等 试验研究发现,在实际的工程构件中混凝土和锈蚀钢筋的粘结能力下降幅度在 20% ~ 50%。Amleh 通过试验给出了粘结强度与钢筋锈蚀率之间的关系曲线和粘结强度与裂缝宽度的关系曲线。为了更加准确地分析锈蚀钢筋混凝土构件的承载力变化,大量的工作研究旨在找出准确的钢筋混凝土粘结—滑移本构模型。赵羽习等 在钢筋拔出试验基础上,分析了锈蚀后的钢筋应力 、混凝土和锈蚀钢筋之间粘结应力 以及相应的两者相对的滑移量 关系,总结出了应力与滑移量三者的解析表达式,得出了不同位移条件下 关系变化规律。孙彬等 以钢筋锈蚀率和轴压比为变量利用有限元分析软件 ANSYS 对单调加载受弯锈蚀钢筋混凝土柱进行了全程分析,研究得出不同轴压比条件下压弯柱的屈服位移、屈服剪力和极限位移、极限剪力与钢筋锈蚀率的退化关系。

对于锈蚀钢筋与混凝土之间粘结性能的研究,目前国内外学者主要还是采用基础试验方法,然而在试验中所使用的构件中钢筋腐蚀程度往往不易控制且费事费工,采用有限元进行数值模拟仿真的方法能弥补试验中的不足,分析结果离散性小、成本代价低,但是限于现有的研究水平,无法给出准确的混凝土和钢筋界面的粘结—滑移本构模型。现有的数值模拟中所采用的粘结—滑移本构关系,主要还需要通过试验研究来获得。

钢筋混凝土结构的防护技术

混凝土中的钢筋锈蚀一般分为 2 个阶段:初始阶段 ( Initiation stage) 和 扩 展 阶 段。当钢筋表面的钝化膜受到破坏出现锈蚀之后,温度、氧气扩散浓度、孔隙液 pH 值、混凝土中的相对湿度(电阻率)都对钢筋的腐蚀速率有一定影响 。实践证明,对于在复杂恶劣条件下工作的钢筋混凝土结构,在建造和服役阶段需要充分考虑钢筋防腐的要求。现主要防护技术有内掺阻锈剂法、外涂层法、阴极保护法以及采用特殊材料的方法。

内掺阻锈剂法。内掺阻锈剂根据其所使用的材质种类可分为无机类和有机类;根据其工作原理可分为阴极型、阳极型以及混合型阻锈剂 。在混凝土拌制过程中掺加化学阻锈剂,使其优先参与并抑制钢筋阴阳两极与周围电解质界面上的电化学反应来阻止钢筋腐蚀。国内外大量研究表明:采用钢筋阻锈剂的方法,能够有效防止并减缓混凝土内部钢筋的锈蚀。同时由于其成本低廉、使用方便而且经济效应高,在实际工程运用中大量使用,是目前主要的钢筋混凝土结构锈蚀防护技术措施。

外涂层法。按作用机理可分为覆盖层、隔离层、渗透层,按材质类别可分为水泥基、树脂类、聚合物涂层等 。外涂层具有隔离钢筋混凝土与周围腐蚀环境的功能,可以有效保护混凝土自身防止外部有害氯离子侵入,同时也可以起到装饰效果。

底层涂料(封闭漆)由于其低黏度性以及高渗透能力的特点,能够有效封闭结构内部孔隙,有利于提高后续防腐涂层对现有结构表面的附着力。但是由于外涂层在荷载作用和外部环境的侵蚀下容易出现开裂、破损的状况,而再次涂覆又比较困难,所以在使用时必须解决涂层中的附着力和耐碱性等方面的问题。

阴极保护法。根据阴极保护原理,通过牺牲阳极或施加外加电流的方法,使得混凝土内部的钢筋受到电化学保护。阴极保护可以用于潮湿地下环境、海水环境下的独立结构构件腐蚀防护,但是在使用时必须严格控制保护电位的范围,特别是对于预应力混凝土结构,需要注意防止由于析氢而引发的裹握力降低以及氢脆的情况发生。

采用特殊材料法。制造钢筋混凝土构件时钢筋与混凝土材料的选取直接决定了后期结构的防腐性能的优劣。特殊钢筋的选取有耐腐蚀钢筋、镀锌钢筋、不锈钢筋、环氧涂层钢筋等。混凝土的选取通常需要具有高强度、压密实和不透水的特性,采用新型混合混凝土材料(如树脂浸透的混凝土等)能够有效地防止内部钢筋腐蚀,提高结构后期承载力及耐久性。

展望

现有国内外对腐蚀钢筋混凝土构件承载力研究大都是基于试验的基础上进行的,虽然试验研究能够比较真实地模拟构件实际锈蚀损伤情况,相对直观具体地体现腐蚀钢筋混凝土力学性能的退化,但是试验研究工作费时费力,开展大量的试验研究难度较大。而数值模拟的方法能够有效弥补试验的不足,现有的大部分数值模拟研究只考虑了锈蚀钢筋和混凝土的宏观力学特性和变形,忽视了锈蚀产物对于钢筋和混凝土材质的界面效应。但是由于影响钢筋腐蚀及钢筋混凝土界面粘结性能破坏机理比较复杂,暂时缺乏一套论据充分、较完整的粘结滑移模型使得有限元数值分析的工作存在一定困难。同时,现有的腐蚀钢筋混凝土防护技术,往往只考虑了防腐层面的技术要求,而忽视了结构承载力方面的考量。后期的研究可以结合试验数据,针对钢筋与混凝土之间的粘结滑移的界面问题,考虑不同时刻钢筋表面腐蚀程度对钢筋混凝土界面力学特性的影响,建立损伤界面模型,采用均匀化思想,根据钢筋混凝土的腐蚀损伤界面力学特性推导出腐蚀钢筋混凝土材料的宏观有效模量的表达式,更加准确地计算在役钢筋混凝土结构在腐蚀条件下的实时承载力,简化数值模拟工作量,提高计算结果精度,更好地指导构件建造初期和后期的结构修复工作以及表面防腐涂层和加固材料的制备,以满足结构承载力修护的技术要求。

责任编辑:殷鹏飞

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414