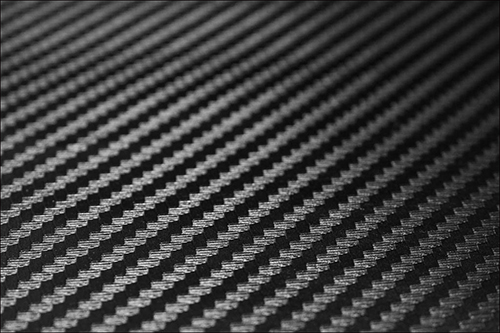

作为基础传动元件之一,齿轮的制造材料和热处理过程对齿轮的承载能力和尺寸重量有很大的影响。20世纪50年代前,齿轮多用碳钢,60年代改用合金钢,而70年代多用表面硬化钢,调质钢、淬火钢、渗碳淬火钢和渗氮钢逐渐成为制造齿轮的常用材料。不同的材质被用于不同齿轮的制造,一般来说铸钢的强度比锻钢稍低,常用于尺寸较大的齿轮;灰铸铁的机械性能较差,可用于轻载的开式齿轮传动;球墨铸铁可部分地代替钢制造齿轮;塑料齿轮多用于轻载和要求噪声低的地方,与其配对的齿轮一般用导热性好的钢齿轮。随着齿轮应用设备在性能和技术方面的不断提升,齿轮也需要向重载、高精度和高效率的方向发展。在此情况下,强度高、重量轻、寿命长的碳纤维复合材料齿轮应运而生。

与传统的金属材料相比,碳纤维复合材料用于齿轮制作时有以下几个方面的优势:

一是碳纤维材料的拉伸强度高,高强型碳纤维强度甚至能达到2000-4000MPa,通常,齿轮在施加于齿面的压力作用下,齿根会受到拉伸应力,使用碳纤维复合材料制作齿轮可以有效减弱这种应力,延长齿轮的使用寿命。

二是碳纤维增强树脂基复合材料具备质量轻的特点,以这种齿轮替代汽车等配备的传统金属齿轮,有利于实现轻量化、高效率的生产目标。

三是由于碳纤维复合材料的流变特性和塑化性能优越,由其制成的齿轮在外观上显得更加光洁,尺寸规则、重量偏差小,齿轮的精度相比更高。在应用于机械设备安装时不仅能做到严丝合缝,更能有效保护齿轮传动轴,使设备运行更加稳定和精确,为产品质量的提高提供了基础保障。

四是碳纤维复合材料还有耐磨损、耐腐蚀的优势。碳纤维复合材料齿轮的磨损速度远远低于传统齿轮,使用寿命是原齿轮的四倍以上。齿轮的长时间平稳运转保证了生产的正常进行,有效节省了设备的运行维护费用,降低了生产成本。

据测试,用碳纤维复合材料制成的齿轮在拉伸强度和弯曲强度方面都有显著的提高。这种高强度确保了齿轮在使用过程中减少了变形、断齿、缺齿的发生几率,也能更好地应对设备过载、机械损伤等问题。因为满足了设备长时间高负荷运转,所以有效减少了设备非计划的停机次数,从整体上提高了生产效率。但是由于加工难度较大,该方面的实际应用举步维艰。早在2015年,就有公司开发出利用碳纤维材料强化的树脂齿轮,预计在2017年年中投入批量生产,这种新开发出的齿轮生产工艺一旦正式投如使用,将用于机械部件的大量生产,比如替代汽车等配备的金属齿轮。国内的碳纤维复合材料齿轮研发还处在初始阶段,并且只局限于个别行业中。两年来,“克”级碳尼材料齿轮已在生产线上逐步替代传统纯尼龙齿轮,齿轮的使用寿命得到了成倍的增加。

与碳纤维复合材料齿轮相比,将碳纤维复合材料用于齿轮箱制作的可能性也引起了行业内的重视,比如高铁齿轮箱的应用。高铁齿轮箱是由齿轮、箱体、轴承及润滑机构等组成,电机的动力就是由这个装置传送到列车上的。因而,该装置属于高铁列车的核心部件之一。

当列车时速从200公里提升至380公里时,从动齿轮的线速度将从每秒35米跃升至每秒70米。如此高的转速,对齿轮本身的性能、齿轮间的啮合、箱体的密封可靠性等都提出了极大的挑战。另外,高速铁路在途径高寒地区时,还需应对零下几十摄氏度的低温、高达几十厘米的积雪、深达数百厘米的冻结土壤,这种恶劣的运营环境对高速列车的正常行驶同样是艰巨的难题。综上所述,制作齿轮箱必须选择强度高、重量轻、较大温差下蠕变性小、加工精度高的材料。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414