摘要:ZrO2基纳米涂层具有低的气孔率、高的硬度和结合强度值,具有较低的热导率和较好的抗热冲击能力,且工艺成本低于电子束物理气相沉积,具有良好的应用前景;综述了近年来国内外纳米ZrO2基陶瓷涂层的制备工艺方法,主要包括纳米粉体等离子喷涂工艺、液相等离子喷涂工艺以及等离子喷涂-物理气相沉积工艺等,综述了涂层稳定掺杂剂研究现状以及涂层后处理工艺等研究进展,对研究和应用前景进行了展望。

关键词:纳米涂层;氧化锆;等离子喷涂;热障涂层

自从20世纪50年代采用火焰喷涂技术制备热障涂层以来,热障涂层的制备技术已经得到了迅速的发展。ZrO2基陶瓷耐高温氧化、具有较高的熔点(2 600℃)、良好的高温化学稳定性、较低的热导率、接近金属材料的热膨胀系数以及优良的抗热震性等,常用作发动机高温部件的热保护层,已成为目前应用最广泛的热障涂层材料。等离子喷涂制备的纳米氧化锆涂层具有低的气孔率、高的硬度和结合强度值,具有较低的导温系数和较好的抗热冲击能力,且工艺成本低、适应面广,等离子喷涂纳米热障涂层研究逐渐成为近年的研究热点,展示了良好的应用前景并逐步在工业上推广应用。本文综述了近年来纳米ZrO2基陶瓷涂层的制备工艺方法、涂层稳定掺杂剂、涂层后处理工艺等研究进展,介绍了应用现状并对应用前景进行了展望。

1 纳米ZrO2基热障陶瓷制备工艺方法研究进展

1.1 纳米粉体等离子喷涂工艺

纳米涂层的研究始于20世纪90年代。1994年,美国University of Connecticut利用热喷涂技术制备了纳米涂层。直接使用纳米粉体等离子喷涂,粉体在高温火焰中快速加热和冷却更易获得纳米尺寸的涂层组织,但由于纳米颗粒材料尺寸(10~100 nm) 质量太小,另外喷涂过程中容易发生烧结,不能直接用于热喷涂,须将纳米颗粒材料制备成具有一定尺寸、能够直接进行等离子喷涂的纳米团聚体喂料。

李任伟等对纳米团聚粉体在等离子弧中的熔化特点进行了分析,团聚粉末仅表层熔化了5 μm左右,内部仍然保持着纳米结构。等离子喷涂制备纳米涂层主要是通过工艺控制,将未熔融和半熔融粉体的纳米结构保留于涂层中,形成“二元结构”的纳米涂层。

梁波等等采用大气等离子喷涂纳米造粒料,制备了3mol% Y2O3部分稳定ZrO2涂层,涂层显微结构中存在大量分布均匀的微小气孔和平均长度在十几微米的、垂直于热流方向的层状微裂纹,导热系数仅为0.63~0.80 W/(m·K),热处理后涂层的晶粒长大和气孔率降低导热系数升高。氧化锆涂层孔隙率随喷涂能量升高而降低,最低可达8%;氧化锆涂层600℃的热导率随孔隙率的增加而降低,最低可达0.633 W·m-1·K-1。

常鹰采用二甲苯、span-80、草酸二甲酷、Zr(NO3)4和Y(NO3)3为原料,采用乳浊液和均匀沉淀相结合的方法制备出了具备良好分散性和较窄粒度分布的球形纳米ZrO2(Y2O3)粉末。采用喷雾干燥技术制备了适合等离子喷涂的纳米氧化锆团聚粉末,获得了纳米晶涂层,涂层由四方相和立方相组成,其含量分别为91%和9%。

目前,生产常规YSZ纳米粉末的方法已实现了工业化,国内也已有武汉材料保护研究所、北京矿冶研究总院、西安航天复合材料研究所等单位提供纳米粉体和纳米团聚喷涂喂料。纳米ZrO2的研究重点正由粉末合成向以粉末为基的涂层应用转变。

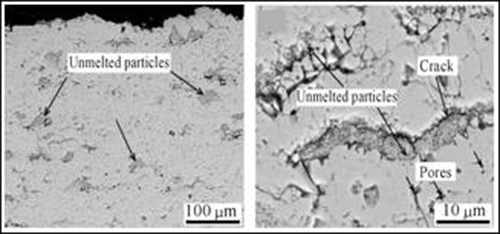

Y.Baia等研究了超音速等离子喷涂纳米结构热障涂层条件下粒子飞行行为和其对组织和性能的影响,超音速等离子喷涂组织为尺寸小于100 nm的纳米晶组织,200~400 nm 亚微米级组织以及未熔颗粒组成(图1)。未熔粒子的比值与涂层隔热性能关系密切,当未熔粒子比值由6%增加至12%时,隔热效果由69℃增加至90℃。

目前,学者普遍认为ZrO2基纳米涂层提高热障涂层性能主要原因有:纳米结构能够减少涂层中裂纹的长度,增加断裂韧性,增加高温状态下的稳定性;增强晶界光电子散射,降低涂层的热导率;通过工艺调控涂层微空隙,降低热导率,增加辐射和散射。

尽管纳米粉体具有诸多优点,然而纳米粉体等离子喷涂工艺过程包括“纳米粉体原料→一次造粒→致密化→等离子喷涂”等,其工艺过程较长,此外,在进行烧结致密化和等离子喷涂过程中,由于温度较高,纳米晶粒有长大的趋势,甚至会超出纳米临界尺寸,即使原料为理想的纳米粉末,经历这样的过程,所制得的涂层结构也不一定为纳米结构,且涂层易出现晶粒长大、晶界较宽、孔隙分布不均等不良结构,进而影响纳米涂层的各种优异特性,此外该工艺的成本也较普通等离子喷涂有所提高,故目前纳米粉体等离子喷涂工艺也仅仅在部分对涂层性能要求较高的领域应用。

图1 纳米粉体超音速等离子喷涂显微组织

1.2 液相等离子喷涂工艺

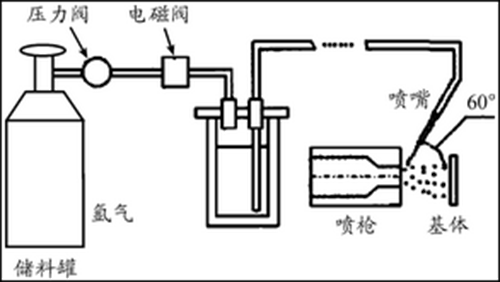

为克服纳米粉体等离子喷涂工艺的不足,发展了液相等离子喷涂工艺,它是在传统等离子喷涂的基础上将固体粉末喂料改造为液相系统喂料,将液相前驱体雾化并注入到等离子焰流中喷涂形成涂层。目前液相等离子喷涂工艺主要包括悬浮液等离子喷涂(SPS)工艺和溶液前驱体等离子喷涂(SPPS)工艺,分别采用悬浮液或溶液前驱体替代传统等离子喷涂中的粉末材料。图2为悬浮液等离子喷涂液料送给系统示意图。

图2 悬浮液等离子喷涂液料送给系统示意图

液相前驱体经历溶剂蒸发、化学反应、形核及晶粒长大、烧结形成致密颗粒、熔化、加速撞击到基体上形成涂层等过程。这就较好地解决了纳米粉末输送困难和纳米晶粒长大的问题。通过调节溶液前驱体比值可以制备出不同微观结构和孔隙率的涂层,涂层热导率可低至0.5~0.7 W/(m·K)-1,相比典型的大气等离子喷涂(APS)涂层热导率降低20%~40%,比传统EB-PVD制备涂层具有更高的寿命,且涂层厚度敏感性降低。

Pablo Carpio等采用悬浮液等离子喷涂工艺对市售的纳米级(平均粒径40 nm)、亚微米级(平均粒径400 nm)及两者1∶1混合粉末进行喷涂对比工艺研究,采用聚丙烯酸盐为分散剂(含有35%的活性物质),喷涂工艺参数为:氩气37SLM,氢气8 SLM,电流700 A,喷枪移动速率1 m/s,悬浮液喂料速率27 mL/min。结果表明,纳米和亚微米粉末喷涂制备的涂层呈现完全熔化和烧结状态“双相”组织,随喷涂距离增加,涂层孔隙率增加,力学性能下降,采用纳米和亚微米级粉末混合制备的涂层具有较好的综合性能。

美国In-fromat公司通过悬浮液等离子喷涂(SPS)、电子束物理气相沉积(EB-PVD)、大气等离子喷涂(APS)三种技术制备热障涂层(TBCs),通过抗热循环性能比较试验,结果表明,平均抗热震循环性能依次为SPS>EB-PVD>APS,SPS纳米涂层表现出优良的抗热震性能,且无明显的层状结构,是较具有潜力的新一代热障涂层。

1.3 等离子喷涂-物理气相沉积工艺

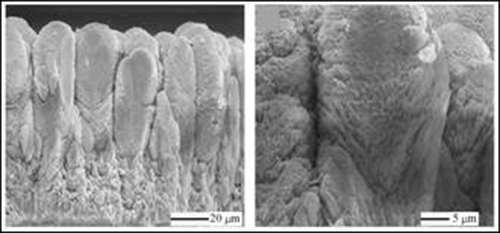

大气等离子喷涂工艺(APS)成本远较EB-PVD低,涂层热导率也低,但其制备的TBCS服役寿命低于EB-PVD工艺制备得到的柱状晶组织的热障涂层。为克服APS的不足,近年来,在低压等离子喷涂工艺(LPPS)基础上还发展了等离子喷涂-物理气相沉积工艺(PS-PVD)。与LPPS工艺比,PS-PVD工艺提高喷枪功率至180 kW,真空度提高至0.13 mbar(130 Pa)以下,并对真空罐和喷枪采取冷却措施。在高真空、高功率条件下,PS-PVD工艺等离子弧可扩展至长度2m以上,直径200~400 mm,这样喷涂时能在一个较大的区域进行,超音速弧的温度能达到6 000 K以上,这样喷涂喂料会发生类似EB-PVD过程中的汽化,得到抗热冲击性能优异的纳米晶或亚微米晶柱状晶涂层组织,图3为PS-PVD工艺制备得到的涂层组织截面形貌,涂层类似EB-PVD的柱状晶涂层结构,靠近基体处涂层呈现细小纳米尺度的等轴晶,距离基体20 μm处涂层呈现亚微米结构的柱状晶结构。该工艺综合了等离子喷涂工艺高效率、低热导率和EB-PVD组织抗热冲击性能好的优点,是一项有应用潜力的纳米热障涂层制备技术。

图3 PS-PVD工艺制备的得到的涂层组织截面形貌

2 涂层组元及结构研究进展

2.1 稳定掺杂剂

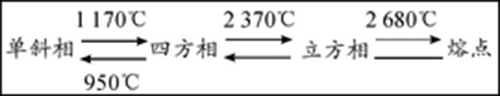

纯氧化锆有同素异晶转变,它有3种晶型:立方相(c相)、四方相(t相)和单斜相(m相),在温度变化过程中会出现体积转变:

纯ZrO2发生t→m相转变,会伴随约3.5%的体积膨胀;而m→t相变,则伴随约7%的体积收缩,体积变化不可逆,会在涂层内部产生较高的应力,使涂层脱落和开裂,为克服该缺点可采用MgO、CaO、CeO2、Y2O3等氧化物来稳定氧化锆。目前,由于6%~8%的Y2O3部分稳定的氧化锆(YSZ)具有良好的综合性能,研究人员对其进行了广泛的基础研究和应用研究,已成为目前应用最广泛、最成熟的陶瓷层材料。然而该成分的氧化锆也存在长期高温工作时,或者工作温度超过1 200℃时,涂层致密化、晶粒长大,涂层热导率增加和内应力增加,使涂层的隔热效果下降和使用寿命减少;且该成分的YSZ对热腐蚀敏感以及易在粘结层上形成TGO层,诱发裂纹并导致陶瓷面层脱落等;工作温度超过1 200℃时。为了满足高推重比航空发动机的需要,必须研究工作温度1 200℃以上,甚至能在1 400℃工作的热障涂层。

研究表明:当温度低于1 100℃时,ZrO2基纳米涂层虽仍保持纳米结构,但已出现随着服役温度和服役时间的增加而增大的趋势,涂层组织缺陷减少和声子散射降低、热导率上升。在先进涡轮发动机工作温度(大于1 200℃)条件下涂层组织的稳定性是需要重点解决的问题,研究人员开展了纳米氧化锆热障涂层高温性能演变规律及氧化锆稳定掺杂剂优化相关研究。

近年来,国内外学者在Y2O3部分稳定ZrO2材料的基础上,对多种稀土氧化物,如CeO2、ErO2、HfO2、Y2O3、Yb2O3、La2O3、Sc2O3、Sm2O3、Gd2O3等其中的两种或多种氧化物代替单一Y2O3作为ZrO2稳定剂进行了研究。与YSZ涂层相比,由于多种氧化物有效阻止了四方相ZrO2向单斜相ZrO2的转变而使涂层热震性能明显提高。多种稀土氧化物稳定剂共同稳定ZrO2能进一步提高热障涂层的高温相稳定性、抗氧化性,降低涂层的热导率,是未来热障涂层发展的重要方向。此外,过渡族金属元素Hf、Ta、Nb的氧化物也具有类似的效果。X.Cao等在YSZ中添加CeO2提高了涂层的耐腐蚀性能、断裂韧性,热导率也有所降低。M.Mastsumotoa的研究发现,La2O3能有效降低 YSZ 压实粉末的致密度,即使其含量仅为1%时,也能使 YSZ 的密度明显降低,在 4YSZ 粉末中掺杂少量的 La2O3可以使涂层具有抗烧结能力,从而经过高温后仍具有很低的热导率。但是该涂层的相稳定性和热循环寿命却随 La2O3含量的增加而降低。

宫文彪等人采用等离子喷涂方法(APS)制备的纳米ZrO2-8%Y2O3和掺杂25%(质量分数)纳米CeO2的三元CeO2/ZrO2-Y2O3热障涂层进行了高温稳定性及耐腐蚀性能对比测试分析,CSZ涂层在高温长时间加热时,平均晶粒尺寸从喷涂态的45 nm增至63 nm,变化较小。在NaSO4熔盐900℃长时间加热腐蚀条件下无m-ZrO2相析出,耐蚀性能明显高于YSZ涂层。

部分其他非稀土氧化物也有类似的作用。Qinghe Yu报道了一种主体成分为13wt%Al2O3-8wt%Y2O3-ZrO2(13AlYSZ)纳米结构涂层,涂层主要为四方相(t相)结构,Al原子固溶于ZrO2中,纳米Al2O3的存在有效阻碍了ZrO2涂层在高温下长大,但高温下应用仍易出现晶粒尺寸长大,孔隙率降低,其1 100℃ 处理后涂层晶粒尺寸由61 nm增加至120 nm,孔隙率由23.8%降低至18%。Heping Lv等[27]对比研究了等离子喷涂工艺制备亚微米尺寸的8YSZ和添加5wt.%纳米Al2O3的涂层性能,添加后晶粒长大被抑制,涂层硬度和弹性模量显著提升,分别达到了11.35 GPa和138.7 GPa。

Jason S.Van Sluytman等研究表明:ZrO2-YbO1.5-TaO2.5(YbTaZ) 较8YSZ具有更低的导热系数以及在1 200℃ 以上更优异的相稳定和保持韧性的能力,极其有希望成为下一代热障涂层。

涂层晶体结构会对涂层的热导率产生较大的影响,具有烧绿石结构(A2B2O7)的稀土锆酸盐材料是近年研究的一大热门。由于稀土锆酸盐的晶体结构中,每个A2Zr2O7分子单元中均存在一个氧空位,氧空位浓度高,使声子散射作用增强。其热导率较低,不同文献报道的稀土锆酸盐热导率差别较大,一般在0.9~2.0 W·m-1·K-1之间。此外,该类物质还具有熔点高、高温下相稳定性好和热膨胀系数大等优点,是重要的高温结构或功能部件的候选材料。

2.2 涂层后处理

为改善氧化锆的性能,提高高温下涂层的使用寿命,开展了涂层后处理研究,主要包括表面涂覆和涂层组织改性。M.Nejati等采用等离子喷涂工艺制备Al2O3层对CSZ(ZrO2-24CeO2-2.5Y2O3)涂层进行保护,并采用45 wt% Na2SO4+ 55 wt% V2O5熔盐在1050℃条件下对复合涂层进行热腐蚀性能考核,在Al2O3覆盖层厚度为100 μm条件下,经过40 h的熔盐腐蚀试验后,单层CSZ表面出现了YVO4、CeVO4等腐蚀结晶物,CSZ/Nano-Al2O3复合涂层则未观察到明显的腐蚀产物。

采用激光重熔表面改性技术可以更好地发挥等离子喷涂层的使用性能,达到进一步改善涂层组织,提高致密度、硬度、耐磨性、耐腐蚀性以及耐热疲劳性等目的。王红英系统地研究了3种氧化锆涂层(微米结构涂层、纳米结构涂层和激光重熔涂层) 在常温和高温下的摩擦磨损性能,纳米氧化锆涂层耐磨性能明显优于常规氧化锆涂层,而激光重熔处理后的纳米氧化锆涂层在常温和高温下,都表现出最低的摩擦因数和最好的耐磨性能,纳米粉末等离子喷涂结合激光重熔技术是提高氧化锆涂层性能的有效方法。

表面激光重熔区形成致密的柱状晶组织,消除了等离子喷涂涂层中常见的孔隙、未熔颗粒等缺陷,激光重熔后的纳米陶瓷层更易获得垂直表面的分割裂纹,其密度高于常规陶瓷层,在合适工艺参数条件下,激光重熔试样的热震寿命高于等离子喷涂层试样。激光重熔后冷速极快,可以抑制陶瓷层中m相的生成,提高陶瓷层的组织稳定性,达到表面改性。此外,激光重熔可以改善涂层结合强度;封闭表面开孔,降低气孔率和表面粗糙度,去除等离子涂层中的未熔颗粒、不规则孔隙等缺陷,提高涂层的致密度;形成网状微裂纹,提高涂层的应变容限与抗热震性能,延长工件的使用寿命等,是提高等离子喷涂陶瓷层品质的一个重要处理手段。

3 结语

1) 纳米粉体等离子喷涂、液相等离子喷涂、等离子喷涂-物理气相沉积等均能制备出纳米结构的氧化锆基热障涂层,纳米结构涂层具有比常规涂层低的气孔率、较高的硬度、结合强度和弹性模量,前者涂层组织与普通等离子喷涂类似,由熔融和半熔融的粉末组成,呈“二元结构”。

2) 纳米氧化锆涂层虽具有较低的导温系数和较好的抗热冲击行为,但其抗烧结性能尚有待进一步研究,涂层抗热循环机制尚不明确。纳米氧化锆涂层等离子喷涂工艺参数较多,涂层性能波动范围较大,研究主要集中在涂层性能上,对涂层形成的机理以及破坏机理研究还有待开展深入研究。

3) 单一的YSZ涂层长期高温工作时涂层致密化、晶粒长大,涂层热导率增加和内应力增加,使涂层的隔热效果下降和使用寿命减少,采用CeO2、Al2O3、La2O3等与Y2O3进行复合改性,研制锆酸镧等低热导率、烧绿石结构新型热障涂层,以及采用多层复合结构是提高涂层性能,延长服役寿命的有效方法,也是未来发展方向。

4) 目前,ZrO2基纳米涂层制备工艺主要采用纳米粉体等离子喷涂、液相等离子喷涂或等离子喷涂-物理气相沉积等先进工艺制备,但上述工艺制备成本均较高,推广应用还面临如何降低成本、提高涂层制备性价比的问题。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414