4D打印非接触控制形状记忆聚合物复合材料实现结构智能化的新思路

4D打印是指3D打印的结构在特定的外界条件刺激下,按照预先设计进行自动变形和组装,无需人为干涉。这一技术可以让结构“活”起来,为军事、航空航天、柔性电子、生物医药科学等领域带来了新的发展机遇。

智能材料的3D打印难度高、驱动方式单一,致使4D打印的发展相对缓慢。为了克服这一难题,近日,来自哈尔滨工业大学的研究团队实现了基于形状记忆聚合物及多功能纳米复合材料的4D打印,为4D打印智能化结构的发展提供了新思路。

据悉,该4D打印方法采用直写型打印设备,研究团队将打印所需的聚合物、紫外交联剂及功能性纳米粒子溶解于低沸点、高挥发性的溶剂中制成可打印的“墨水”。打印过程中溶剂的快速挥发及紫外光照可使“墨水”迅速固化并形成形状记忆所需的交联网络,通过逐层打印操作构建出具有变形能力的三维结构,即实现4D打印,打印物体的尺寸最小可至微米级。研究团队设计并研制了一种4D打印“智能”支架,可以通过恒定磁场控制支架的运动,在交变磁场作用下,该支架还呈现出自扩张行为,实现了结构的非接触控制和智能驱动。

这项技术有望在众多领域使用,尤其是在生物医学及微创领域,它为实现人体植入器件智能化和个性化定制带来了新的可能性。相关研究成果已发表在国际TOP期刊《应用材料与界面》(ACS Applied Materials & Interfaces)上。

量子点材料公司展示不含重金属的量子点薄膜

位于美国德克萨斯州圣马科斯市的量子材料公司在2017年消费电子展上向电视、显示器和移动显示器制造商展示了不含金属的量子点薄膜。

该公司的董事长兼首席执行官斯蒂芬·斯皮尔斯指出,所展示薄膜符合环保要求,限制重金属在消费和专业电子产品中的使用。

量子材料公司业务发展高级总监古原安藤说:“由于成本相对较高,安装量子点显示薄膜只在高端显示器市场上受到重视。”他补充说,该公司相信,其低成本大批量量子点制造方法将使更多的消费者能够拥有量子点电视和其他设备。

目前量子材料公司正在开发具有无毒锌或铟核的量子点,以取代许多量子点中使用的镉核(该公司还制造高性能镉基量子点)。对于用以替换镉核的量子点,量子材料公司的理念是避免使用昂贵的稀土金属,因为有时可能无法确保供应,使用丰富和无毒的II-VI族材料

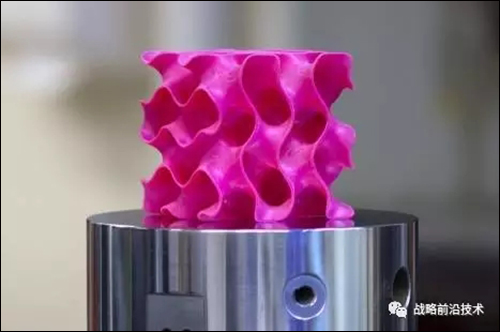

MIT研发出世界上最强、最轻材料

麻省理工学院(MIT)开发的多孔3D石墨烯的强度是钢的10倍之多,但密度却只有钢的20分之一。

MIT的研究小组设计了目前世界上强度最大的轻质材料。通过熔化和压缩石墨烯薄片,他们将石墨烯做成海绵状的立体结构,其强度是钢的10倍,但密度只有钢的5%。

作为最著名的二维材料之一,石墨烯被认为是所有已知材料中强度最高的。然而,到目前为止,研究人员很难将这一二维尺度下的强度转化为有用的三维材料。

不过,研究人员最近发现,3D材料的强度与材料的几何结构设计相关度更大,反而与材料本身的关系较弱。

也就是说,即使使用不同的轻质材料,只要它们的几何结构大致相同,那么它们的强度也相差无几。

这一研究发现最近发表在Science Advances期刊上,由麻省理工学院土木与环境工程系教授、McAfee工程教授马库斯·比埃勒(Markus Buehler)、麻省理工土木与环境工程系的研究员秦钊(音译,Zhao Qin)等人共同完成。

很早之前就有科研团队提出了轻质结构的可能性。然而,实验室中的结果一直无法与模拟仿真所匹配,材料的强度往往比预测的低几个数量级。

因此,MIT的团队决定通过分析材料的原子级结构来解决这个谜团。他们开发的数学模型非常精准地预测了实验观测的结果。

二维材料仅有一个原子的厚度,在其他方向上可以无限延伸,具有很好的强度和独特的电学特性。

但是由于二维材料太“薄”了,对于车辆、建筑物或仪器等三维物体来说,它们并不是十分有用。因此,将2D材料转变为3D结构是轻质材料研究的一大难题。

MIT的科研团队使用热和压力的作用压缩石墨烯,使之形成坚固、稳定的结构,其形状类似于珊瑚或硅藻等微观生物。这一形状具有与体积成正比的巨大表面积,强度非常大。

秦钊表示: “成功创建3D结构后,我们便着手研究如何达到材料的强度极限。我们尝试不同的3D模型,然后进行各类测试。我们还使用计算机来模拟拉伸机中不同的拉伸和压缩条件。最终,我们的样品密度仅有钢密度的5%,强度却是钢的10倍。”

比埃勒教授说, 复杂曲面构成的3D石墨烯材料发生形变的情况类似于纸张。纸在长度和宽度方向上强度很小,并且容易起皱。

但是当成为特定形状,例如卷成管状时,纸在沿着管长度方向的强度就会增大很多,可以支撑相对大的重量。同样,石墨烯薄片通过几何排列可以形成强度极大的结构。

石墨烯3D结构使用高分辨率、多材料3D打印机打印而成,并且会通过各类拉伸和压缩性能的机械进行测试。

同时,该团队创建的理论模型可以模拟样品在机械负载下的结构变化,与实验结果高度匹配。

MIT团队基于原子的计算模型排除了此前其他科学团队提出的一种可能性: 3D石墨烯的密度可以比空气轻,甚至可以作为气球中的氦气的替代物。

然而,计算表明,在如此低密度下,材料会因为强度不足而被周围的空气压力压垮。

不过,研究人员说,虽然达不到空气那么小的密度,但是高强度和轻重量的组合是切实可行的。

比埃勒说:“在相同的几何结构下,我们可以使用石墨烯,但也可以使用其他诸如聚合物或金属的材料。实际应用中,除了强度要求,我们还需要考虑成本、加工方法,和诸如透明性或导电性等材料特性的要求。”

比埃勒指出,几何结构才是高强度的主要成因,因此高强度材料不仅局限于石墨烯,还可以扩展到各种各样的材料。

石墨烯在热和压力作用下自然形成的不规则几何形状看起来像“千疮百孔”的碰碰球。这种复杂形状被称为“螺旋线”。

事实上,使用传统制造方法是无法形成这种结构的,必须通过3D打印才能得到如此复杂的立体空间结构。实际合成的过程要比想象中的复杂一些。

研究人员说,一种可能的方法是使用聚合物或金属颗粒作为模板,在热和压力处理前通过化学气相沉积将石墨烯涂覆在模板表面,然后用化学或物理方法除去聚合物或金属模板,得到石墨烯的螺旋结构。

目前,该团队提供的计算模型可以评估最终合成结构的力学特性。

研究人员说,我们完全可以将这种几何形状应用到大型结构材料中。例如,桥梁的混凝土可以采用这种多孔的几何形状,在保证强度的同时有效降低桥自身的重量。

此外,这种几何构造因为包含很多中空结构,可以提供良好的绝缘性能。

另外,通过控制结构中孔隙的大小,这种材料还可以应用到水处理或化学过滤系统。研究人员说,这种结构的数学描述可以促进其他多种学科的发展。

布朗大学的工程学教授高华健对该研究做出了高度评价。他说:“这对于石墨烯三维结构的力学研究具有很大的启发性。

该研究中计算机建模和3D打印技术的结合为工程研究提供了新方法。令人印象深刻的是,在3D打印的帮助下,我们可以将最初在纳米仿真技术中得到的结构应用到宏观物体中。”

高教授说:“ 该研究完美地将2D材料的高强度特性和3D材料的几何结构特性结合在了一起。”

该研究得到了美国海军研究处、美国国防部多学科大学研究计划,美国巴斯夫- 北美先进材料研究中心的支持。

碳纳米管可改善复合材料导电性

来自英国的大学日前研发了一种新的技术,可以提高传统复合材料的电导率和热导率。

萨里大学和布里斯托大学以及庞巴迪公司研究了如何在碳纤维表面发展纳米材料,特别是碳纳米管,以期赋予碳纤维表面必要的性能。

这项研究将会使得碳纤维增强塑料拥有更多的功能性,同时还保持其结构的完整性。包括传感器、能量收集装置以及通信天线在内的其他新奇的功能,均可集成到复合材料结构中。这将迎来复合材料技术的新时代。

“航空航天工业目前依然主要依赖铜网形式的金属结构,以提供雷击保护,并防止由于导电性差而引起的静电荷在碳纤维表面积聚的现象。”来自前萨里大学的博士,现ACCIS公司助理研究员托马斯?波泽季奇表示。“这种方式增加了重量,同时难以与碳纤维复合材料一起制造。而我们研发的材料利用了高质量的碳纳米管在复合材料表面高密度排列,以允许电传输贯穿整个复合材料。”

“研究人员已经通过研究表明碳纳米管可以显著提升碳纤维符合材料的热导性,”伊安?哈默顿,来自ACCIS高分子与复合材料专业在读的博士补充说道,“这将在航空航天工业中产生广泛的效益,例如给出更好的飞机除冰解决方案,以及使得飞机在一定巡航高度产生的燃料蒸汽最小化。”

欧盟一项目研发出大型2 x 1厘米具有石墨烯电极的柔性OLED面板

德国弗劳恩霍夫研究所和其他合作伙伴在欧盟GLADIATOR项目的支持下开发了具有石墨烯电极的功能性柔性OLED照明设备。这个设备的尺寸为2 x 1厘米,远大于去年开发的原型设备。

石墨烯电极在基于CVD的工艺中制造。将石墨烯沉积在铜膜上,用柔性聚合物载体覆盖,然后蚀刻掉铜膜。

GLADIATOR项目将于2017年4月完成。在接下来的几个月中,研究人员将通过使石墨烯片转移过程中出现的杂质和缺陷最小化来改进石墨烯电极。该项目的领导者Beatrice Beyer估计,这种具有石墨烯电极的OLED可以在2-3年内实现商业化。

GLADIATOR项目于2013年11月推出,除了Fructhofer之外,该项目的合作伙伴包括Aixtron,Graphenea,Amcor柔性电缆,有机电子技术和CEA。欧盟授予该项目1240万欧元的资金。

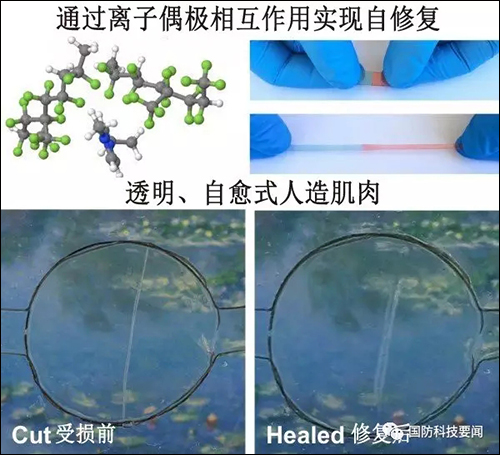

加州大学受金刚狼启发研制自愈导电材料

加州大学河滨分校的科学家们研制了一种伸缩性较高的自愈式透明导电材料,被电激活后可为人造肌肉供电,还可用于提升电池、电子设备和机器人的性能。

美国《先进材料》期刊发表了这项研究成果,这是科学家首次研发出可使离子穿过、可伸缩的自愈式透明离子导体。这种材料用途广泛,可让机器人在遭受机械损伤后进行自我修复,延长电子产品和电动汽车中锂离子电池的使用寿命,提高医用及环境监测生物传感器的性能。

通过离子偶极相互作用实现自愈的示意图

为形成一种具有上述所有特性的材料,该研究结合了自愈材料和离子导体领域的研究成果。受伤口自我愈合的启发,自愈材料可修复磨损,进而延长材料与设备的使用寿命及降低使用成本。研究人员称,对自愈材料的兴趣源于对“金刚狼”的长期喜爱。而离子导体材料则在能量存储、太阳能转换、传感器和电子等设备中具有重要作用。科罗拉多大学研究人员此前证明,可伸缩的透明离子导体可为人造肌肉供电,或制造透明扩音器,不过这些装置都不兼具受损后自愈的能力。

关键是识别在电化学条件下稳定并可逆的化学键。可自愈的聚合物通常使用非共价键,这存在一个问题,就是这种化学键易受电化学反应的影响而降低材料性能。研究人员运用离子偶极相互作用解决了这一问题。这种作用存在于电化学条件下高度稳定的带电离子和极性分子之间。研究人员将可伸缩的极性聚合物与可流动的高离子强度盐进行结合,制造出具有预期特性的材料。

这种造价低、易生产、类似橡胶的柔软材料,可伸缩至原长度的50倍。材料在切损后,室温下24小时内即可重新连接或愈合。事实上,只需要修复5分钟,这种材料就可伸缩到原长度的2倍。

研究人员还验证这种材料可用于为一种人造肌肉(也叫介电弹性体驱动器)供电。人造肌肉是对那种能够在电压、电流、压力或温度等外部刺激下伸缩、膨胀或旋转的材料或装置的统称。

该介电弹性体驱动器为堆叠的三层聚合物。顶层和底层是加州大学开发的能够导电并自愈的新材料,中间层是类似橡胶的绝缘透明薄膜。

研究人员利用电信号使人造肌肉运动。正如大脑向手臂发出信号后手臂肌肉会运动一样,人造肌肉在收到信号后也做出了反应。最重要的是,研究人员验证了新材料类似自然界伤口愈合的自愈能力。人造肌肉部分被切割为两部分后,材料可以在不受外界刺激下自行修复,修复后的人造肌肉具备与切断前相同的性能。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414