为什么我们要除氧?

举个例子,比如动态腐蚀挂片失重测试酸性气体腐蚀,此试验可以用于评价材料耐腐蚀性、筛选缓蚀剂及涂镀层。首先,油气井管柱及集输管道内部所处腐蚀环境为无氧环境。其次,氧气的腐蚀速率是CO2, H2S气体的数十倍以上,若釜内含有O2,会对试验结果产生很大的影响,无法准确评价腐蚀情况。 第三,现有CO2、H2S缓蚀剂大都对氧气腐蚀不起作用,与实际应用条件不符,会使筛选测试结果不准确。

因此为更好的模拟油田现场工况,需要对高温高压釜除氧程度严格规范。

国内腐蚀测试除氧过程标准中规定不严格

目前国内腐蚀测试除氧过程标准中规定不严格。在实际测试实验中,除氧时间,流速不确定,除氧过程实验细节把握因人而异,难以量化,造成腐蚀实验结果差异较大、重现性不好。 国内腐蚀测试SY/T 5273-2000油田用缓蚀剂评价方法规定提出的方法时间区间较大,缺失较多具体数值规定,且实际操作容易出错。高温高压腐蚀试验中,中国石油集团石油管工程技术研究院制定了企业内部标准QSY-TGRC 35-2012也没有明确外部除氧时间,流速,及传送过程如何避免可能的氧气进入问题。

国内一般除氧方法

现在国内一般腐蚀测试单位普遍采用以下两种方法:(1)将模拟地层水倒入反应釜(或加缓蚀剂)通惰性气体N2除氧。(2)先在反应釜通入惰性气体N2或CO2气体加压,然后放气,再通气放气,通过惰性气体N2或CO2气体吹赶反应釜内空气,使反应釜内充满N2或CO2气体没有氧气。然后加入油田地层水再用N2二次除氧。

以上两种法都不能保证地层水除氧完全,反应釜为开放环境倒入溶液会接触空气带入氧气。挂片在除氧前期已与含氧溶液解除,与实际工矿情况不符合。密封反应釜后除氧1h,气流大小没有统一标准,不同测试人员差异比较大,除氧1 h后无法保证除氧完全,除氧结果无法定量检测确定。关于按照怎么标准除氧,除氧结果达到什么标准算除氧完全,国内基本没有公开发表的相关学术文献研究。

国外一般除氧方法

1.ASTM测试方法G170-06(油田用缓蚀剂评价方法),有除氧要求,有除氧方式,无具体流程。2.NACE测试方法TM0169-2000(实验室腐蚀评价),有除氧方式。3.NACE测试方法TM0177-2005中(3.2)有除氧要求,有除氧方式。

上述国外标准虽然对除氧方法有所说明,但没有详细研究及规定具体可行的操作规范。因此需要对高温高压反应釜除氧流程制定规范化操作,对除氧程度进行量化改进。

试验

除氧改进方案

为了严格除氧,消除氧气对腐蚀影响,综合参考了欧美石油公司和检测测试服务实验室测试除氧流程和方法,确保模拟地层水氧含量符合标准接近1 μg/L。通过改进探索验证建立了腐蚀除氧改进方案。

1.1 釜外预除氧方法及装置

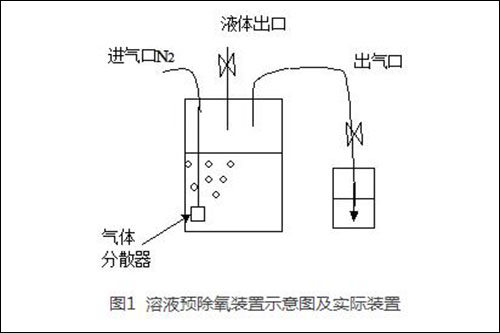

对腐蚀测试盐溶液首先进行预先除氧,预除氧装置如图1。采用此装置,通过超纯氮气以100 mL/min流速除氧16 h,采用哈克9182微量溶解氧分析仪测试溶液中的氧含量。

1.2 釜内除氧和除氧液体转移方法

釜内氧气可用上海飞鲁泵业科技有限公司生产的2XZ型旋片式真空泵。通入惰性气体N2或CO2,重复3次。观察真空泵所带真空表,使釜内真空达到1x10-2 Pa;通过重复多次通入惰性气体保证釜内除氧完全。

将预先除氧处理后的溶液转移到高温高压反应釜内有两种方式:

(1)加压力情况下,正压将腐蚀测试溶液压入从而转移到釜中:需要耐压,耐腐蚀的金属管和容器。

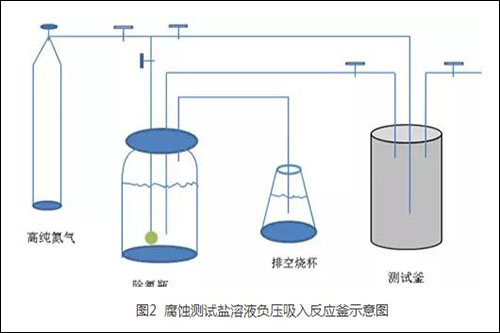

(2)负压下吸入到釜中:除氧罐为一般玻璃容器,软管即可,较为简单,可与上步釜中真空除氧联合使用,见图2。在外部预除氧溶液转移到测试釜中过程中注意把排液口中的残余空气预先用氮气排走,导入盐溶液时候再插入液面下。

待溶液转移入反应釜内后再通N2一小时进行二次除氧,然后加热升温至预定温度,再加入H2S和CO2到预定分压进行腐蚀挂片试验。

1.3腐蚀挂片试验

试验仪器:镍合金高温高压测试釜

试验用品:高纯H2S和CO2气体(含氧量均小于2 μg/L),缓蚀剂COW2013(北京奥凯石星科技有限公司),缓蚀剂CR101(南京科麦达化学有限公司),L360试片

试验溶液:模拟盐溶液,其主要离子含量(质量浓度,mg/L)为:碳酸氢根 2.38×102,氯离子 6.39×104,硫酸根 4.45×102,钙离子 5.08×103,镁离子 4.84×102,钾钠离子 3.50×104,硼离子 6.03×101,溶液水型为氯化钙,总矿化度1.05×105 mg/L。

试验条件:试验时间 72 h,转速 800 r/min,试验温度 60 ℃,溶液流速 3 m/s,CO2分压 0.48 MPa,H2S分压 0.21 MPa,溶液总分压10.0 MPa。在溶液中添加100 mg/L COW2013研究是否预除氧对缓蚀剂缓蚀效果的影响;在溶液中添加100 mg/L CR101评价导入预除氧溶液的方式对缓蚀剂缓蚀效果的影响。

结果与讨论

2.1 釜外预除氧

通过该方法1.1节所述方法除氧后的溶液由通过微量溶解氧电极分析测试仪测试证实其氧含量小于1μg/L ppb。一般可提前一天配制好溶液通入高纯氮气除氧过夜,第二天再进行实验。

通过理论估算也可以得到外部超纯N2除O2后,氧气在水中的含量。空气中含有氮气,二氧化碳和氧气三种主要成分,已知氧气在水中的溶解量是8 mg/L,因此,使用超纯氮气的氧气含量在2mg/L下时,水中的氧溶解量相应比例减低,平衡时,可按物理化学的亨利定率,即气体在溶液中的溶解度与液面上该气体的平衡分压力成正比见式1:

Pg=Hx (1)

式中:H为Henry常数,x为气体摩尔分数溶解度,Pg为气体的分压。而气体分压与混合气体的比例成正比,因此可以计算出氧气在水中溶解度为0.076μg/L,达到ASTM要求的标准。试验氧电极测试也验证溶液中含氧量为0.08μg/L。

2.2 实验除氧液体转移对比验证结果

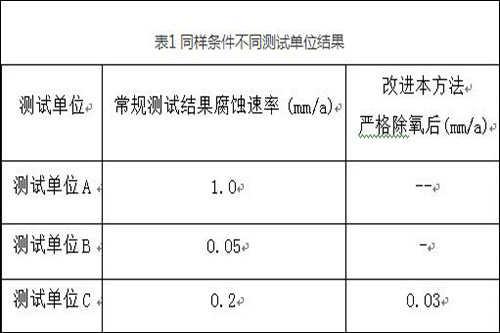

实验研究评价同一个缓蚀剂COW2013时,同样浓度及测试条件由国内异地不同认证测试实验室给得到测试结果如下表1。

从表1结果可以看出不同测试单位测试结果相差很大,由于没有统一规范的除氧操作流程各个机构和测试人员随意性和偶然因素很多,氧气含量微量增加就会致使结果相差很大。而严格规范除氧测试腐蚀结果很低,由于操作及除氧的原因可能会造成缓蚀剂筛选错误,及对选择现场生产用优化缓蚀剂没有指导作用。

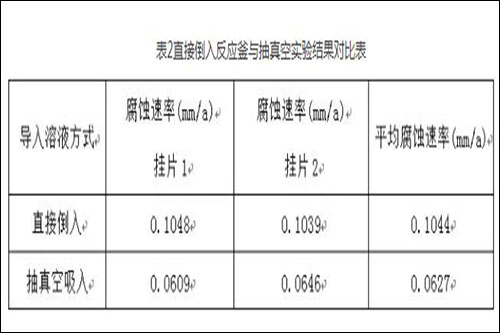

实验研究比较了同样预除氧条件下不同导入预除氧溶液方式的差异也会对缓蚀剂的评价结果产生影响,见表2。

测试结果可以看出由表2可见,抽真空吸入溶液,试片的腐蚀速率结果较低,抽真空吸入测试结果符合石油行业腐蚀要求标准小于0.076mm/a,;而直接倒入溶液会引入空气,空气中氧气含量会影响测试结果,致使测试结果偏大,没有达到行业标准。

同时对改进后的标准除氧规范流程进行了多次试验,考察期重复性排出个别因素及操作影响,其结果如表3. 采用优化后的外部预除氧,加以真空转移到反应釜中,进一步对溶液进行二次除氧1小时。试验采用缓蚀剂为 150 ppm COW 2013在2升测试釜中进行,重复实验结果如表3。试验结果的重现性。结果表明,严格除氧规范流程可以保证测试结果准确重复性好,可以保证除氧完全消除氧气的影响,排出人为操作因素对实验的影响,提高了试验结果的准确性重复性。

表3 实验可重复性比较统计表

从实验结果可以看出,改进后严格除氧规范流程可以保证测试结果准确重复性好,可以保证除氧完全消除氧气的影响,排出人为操作因素对实验的影响,提高了实验结果的准确性重复性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414