绿化现代世界的基石是可能的,也是至关重要的。

德国杜伊斯堡一家工厂,使用低二氧化碳浓度方法生产的钢卷。来自:Friedemann Vogel/EPA-EFE/Shutterstock

水泥Cement和钢铁steel,是建筑、汽车、水坝、桥梁和摩天大楼诸多领域的地基和主结构成分。只是这两种材料隐身不见,无法坦然示人。现代人对这些行业的外在观感是:必要、廉价、有用、灰暗、沉闷、脏污和没人味,但最多的感觉还是丑陋。(小编注:然而, 正是钢铁与建材,铸就了现代文明世界,这两种材料是骨骼架构与根基,却无法袒露外现,只因为真理需要光环的外衣)。不过,水泥生产过程中,每年产生23亿吨二氧化碳;钢铁生产,每年排放约26亿吨二氧化碳,分别占全球二氧化碳排放量的6.5%和7.0%[1]。

在一定程度上,这是由于水泥和钢铁材料的大量使用:混凝土是地球上消费量第二大材料,仅次于清洁水。这也要归功于其碳密集型生产方法。所涉及化学反应会释放二氧化碳,燃烧化石燃料以提供制造过程中所需极端温度,也是如此。

为此,迫切需要更清洁的方法,制造和使用水泥和钢铁。即使工业需求在增长,能源价格在飙升,世界必须在2050年前,实现净零碳排放。必须建立基础设施、技术转让和降低金融风险机制,才能让低排放重工业蓬勃发展。

近日,英国 伦敦帝国理工学院(Imperial College London) Paul Fennell,Justin Driver,加拿大 西蒙弗雷泽大学(Simon Fraser University) Chris Bataille,美国 加利福尼亚大学Steven J. Davis在Nature上发表评述文章,强调研究和行动的九个优先事项。钢铁制造工艺需要重新思考;水泥的最大收益,将需要碳捕获和储存carbon capture and storage (CCS)。总之,这些措施,可以让钢铁接近碳中和carbon neutral,让水泥成为碳汇carbon sink。

一、采用最新技术

确保生产工厂配备最好的可用技术,并可提供直接收益。改善工业厂房保温,可节约26%能源消耗;更好的锅炉,减少了高达10%能源需求;热交换器的使用,可以将精炼过程动力需求降低25%[2]。旧的、效率低的工厂,通常会被更现代化设施所击败,因此,随着时间推移,工业变得更加高效。然而,随着行业成熟和改进增加,收益会减少。如今,通过技术升级,最高效水泥厂每年只能节省0.04%能源[3]。显而易见,需要做更多工作和努力。

二、减少用量

同样工作,可以使用较少量钢材和水泥。今天,全世界每人每年生产530公斤水泥和240公斤钢铁。根据国际能源署(International Energy Agency)数据,建筑法规以及建筑师、工程师和承包商微小但意义重大的改变,可能会使水泥需求减少26%,钢材需求减少24%。为了安全起见,许多建筑规范,都依赖于过度设计。通过使用现代材料和计算机建模来削减设计,只使用必要数量的资源,可以限制这一差额。对于特定用途,碳足迹较小的替代材料,如铝,可能会在包括汽车在内的一些产品中取代钢。专业人士将不得不改变做法并重新审视新材料选择。

三、彻底重塑钢铁生产工艺

碳Carbon是传统钢铁生产的核心。焦炭Coke(来源于煤coal)为高炉提供燃料,在高炉中,铁矿石在高达2,300°C温度下,将铁矿石化学还原为金属铁。焦炭燃烧产生一氧化碳,将矿石还原为铁和二氧化碳。然后将铁水精炼成钢,通常在燃煤炉中进行,但有时(特别是在回收废料时)在电弧炉 electric arc furnace (EAF)中进行。该工艺每吨钢排放约1,800千克二氧化碳或更多。

可以使用其它物质还原矿石。世界上大约5%钢铁,是通过“直接还原铁”direct reduced iron(DRI)工艺生产的,这种工艺不需要焦炭,通常使用氢气和一氧化碳(从甲烷或煤中提取)。通过使用甲烷衍生气体和可再生电力为电炉提供动力,这类钢铁厂每生产一吨钢排放约700千克二氧化碳[5],比以焦炭为原料的钢铁厂少61%。

更好的是,直接还原铁只使用氢气,每吨钢的二氧化碳排放量,有望减少到50公斤或更少,即减少了97%。欧洲、中国和澳大利亚公司,正在试点这样的工厂,其中几家计划在2025年或2026年投产。其主要挑战在于,这一过程需要大量氢气。

以这种直接还原铁方式,生产所有钢铁,意味着全球氢气产量几乎增加两倍,从每年6000万吨增加到约1.35亿吨。如今,最便宜的氢气,来自释放二氧化碳的天然气。更环保的选择,是用电解器分解水,目前大约要贵2.5倍。随着更多工厂的建成,成本应该会下降。

当然,还有其他选择值得追寻。2004年,15个欧洲国家的48家公司和组织组成的超低二氧化碳炼钢联盟,对这些方案进行了评估。总部位于印度贾姆谢普尔(Jamshedpur)塔塔钢铁(Tata Steel)于2010年,在荷兰建立了先进炼钢工艺的试点工厂,该工艺仍以煤炭为基础,但进行了部分简化,以使碳捕获更容易。使用可再生能源生产绿色氢气的价格不断下降,现在正吸引塔塔钢铁,使用基于氢气的直接还原铁DRI生产工艺。

一种很有前景的替代氢气方法,是利用电通过电解还原铁矿石。马萨诸塞州的波士顿金属公司(Boston Metal)和卢森堡的安赛乐米塔尔公司(Arcelor Mittal)正在探索这种方法。

四、重塑水泥工业

普通波特兰水泥Portland cement(最常见水泥类型)生产,起始于石灰石煅烧,将石灰石加热到850°C以上温度,以形成石灰和二氧化碳。石灰与沙子和粘土在1,450°C窑炉中混合制成熟料。其他一些成分混合在一起制成水泥。高质量工厂大约60%排放物来自煅烧反应,其余大部分来自燃烧燃料。总体而言,在普通工厂中,该工艺每吨水泥产生约800千克二氧化碳,即在先进工艺的工厂也会产生600千克二氧化碳[6]。

水泥可以不用石灰石limestone制造。例如,氯氧镁水泥Magnesium oxychloride cement,Sorel,自1867年以来一直存在,但由于其耐水性较低,因此尚未商业化。数十种水泥变体正在加紧研发过程。然而,为了在建筑中使用先进水泥新材料,建筑规范、设计和实践必须进行修改,以考虑到这些材料的不同强度和特性。这可能会需要十多年的时间。

日本水泥原料开采航拍。石灰石是水泥生产过程中,二氧化碳排放的主要来源。Credit: Kokouu/Getty

另一种选择是,用更可持续材料取代一些熟料[7]。最常见生物质材料,包括高炉炉渣blast-furnace slag和燃煤发电站的灰烬ash。但是,当化石燃料逐步淘汰时,这些材料将会变得稀缺。研究人员正在研究其他选择,包括从电弧炉和直接还原铁电弧炉钢加工中回收铁炉渣。

其中,较有前景的实例是石灰石煅烧粘土水泥(LC3),其性能与普通波特兰水泥相似,已经接近商业化,而且很容易转换。最多可更换其中一半熟料[8]。一些公司已经将LC3技术纳入其净零战略,其中包括法国公司拉法基豪瑞(LafargeHolcim)和德国公司海德堡水泥(Heidelberg Cement)。

五、更换燃料

就钢铁生产而言,建议用木炭或其他形式生物质燃料,取代煤炭和焦炭是很极具前景的,但也有挑战。生物质能源需求不断增长,可能与农业对土地需求相冲突,而且并非所有生物质都是可持续材料。木炭强度太低(与焦炭相比),无法支撑高炉内的物料层。如上所述,重新考虑钢材加工工艺,可能是更好的解决方案。

就水泥而言,城市固体废物,或细化分类垃圾,可以作为替代燃料:窑炉内高温焚烧了废弃物中的有毒物质,灰烬可以用于熟料。墨西哥Cemex公司在英国水泥厂的能源中,有57%来自这些替代燃料,英国汉森公司的替代燃料消费为52%。应鼓励这一发展战略,包括在国家一级通过适当的规范条例。

六、碳捕获

碳捕获carbon capture and storage,CCS,即吸收二氧化碳并将其封存在地下,对于降低水泥生产排放,是至关重要的,同样对钢铁也很重要。

CCS碳捕获在其他一些行业是比较先进的。自20世纪90年代末以来,挪威国家石油公司Equinor一直在运营碳捕获CCS项目,每年掩埋约100万吨二氧化碳。但这项技术没有得到充分拓展利用。目前仅有0.1%全球排放量捕获和储存。只有少数钢铁厂和混凝土厂在试验碳捕获CCS。例如,阿布扎比一家现代化直接还原铁(DRI)钢铁厂,自2016年以来一直使用碳捕获CCS。碳捕获CCS必须迅速扩大规模。

其中主要问题是,CO2流纯度需要超过99.9%,以降低压缩和储存气体成本。典型钢铁厂和水泥厂烟道,约30%CO2组成;其余主要是氮气和蒸汽。水泥工业的一种选择是,在氧气和再循环烟气混合物中燃烧燃料,留下相对纯CO2流。但这是极具有挑战性的:因为涉及到密封非常热的旋转窑。

另一种方法是,从煅烧过程中分离CO2,间接加热石灰石,以便将加热产生的排放物与石灰石产生排放物相分离。石灰石排放物几乎是纯净的,不需要进一步处理,从而降低了碳捕获CCS成本。Leilac 1和Leilac 2项目(分别位于比利时Lixhe和德国汉诺威)正在对此进行试验。Leilac 2正在捕获水泥厂约20%过程排放,每年约100,000吨[10]。

七、CO2封存于混凝土

水泥通过加入水、沙子和石头变成混凝土。水引发化学反应,使材料变硬并使聚集体结合。添加二氧化碳可以使水泥更坚固。如果二氧化碳仅占混凝土重量1.3%,则材料硬度可增加约10%。这减少了结构中所需的水泥数量,以及净排放量约5%。

优化混凝土工艺的碳捕获,是相对活跃的研究领域。加拿大达特茅斯(Dartmouth)CarbonCure等领先企业,已经在大规模向混凝土中注入二氧化碳:该公司报告称,已经交付了近200万卡车的CarbonCure混凝土,节省了13.2万吨二氧化碳。

水泥和混凝土,都通过将钙基成分转化回石灰石,从而吸收空气中的二氧化碳。这一工艺过程的潜力是巨大的:理论上,水泥生产过程中,大约一半二氧化碳排放,可以被重新吸收。但这些材料在其使用寿命结束时必须被碾碎,以使混凝土颗粒变得更小,从而使二氧化碳能够更好地扩散。这很昂贵,而且需要能源。

因为碎混凝土,可吸收二氧化碳量尚不确定,为此,尚未纳入在《联合国气候变化框架公约》排放清单。但英国政府,正在与伦敦矿产品协会(Mineral Products Association)合作,对此进行调查,全球碳计划(Global Carbon Project)已开始,将其纳入年度碳预算。为此,需谨慎行事,避免抑制碳捕获CCS和更多减少水泥碳足迹的技术。

八、回收钢铁

电弧炉可以有效地回收钢铁材料。如今,四分之一钢铁生产是基于回收废料。在全球范围内,预计到2050年,循环生产将翻一番,从今天起减少20-25%排放量(取决于如何生产电力)[11]。

然而,目前不可能无休止地回收钢材。类“流浪汉Tramp”材料,即不受欢迎的化合物(特别是铜),也在不断增加。废弃物料需要更细致分类和重新设计产品,使铜线更容易拆除,可以减缓其增长速度。

九、财政补贴

总之,以上八个步骤的实施潜力是巨大的(见“摩天大楼脱碳Decarbonizing a skyscraper”)。但是,如果低碳重工业,要达到每年百万吨生产规模,就必须克服更多的经济阻碍。

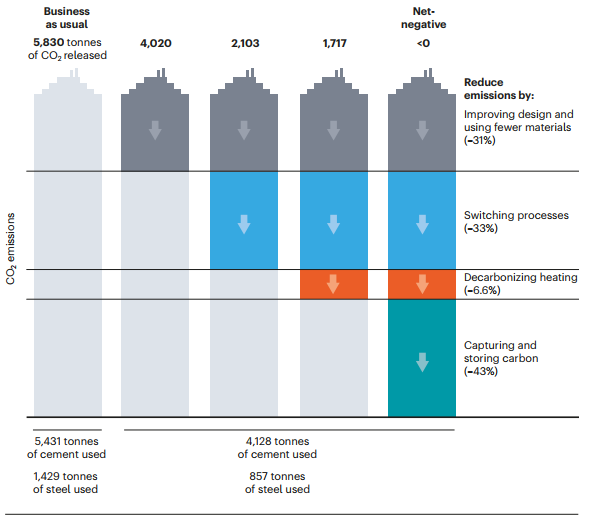

摩天大楼脱碳。图表显示了不同过程,如何减少100层摩天大楼的碳排放。

钢铁生产工艺的纯氢直接还原铁(DRI)工厂,水泥碳捕获和储存(CCS)设施,仅处于试点到早期商业阶段。扩大其生产规模既昂贵又有风险。低碳产品缺乏竞争优势和市场。目前,发展中国家的大部分建设活动都集中在钢铁和建材两大重工业,为此,需要分享最新技术,并实施降低金融风险机制。

根据欧盟排放交易计划(ETS),在正确的方向上,需要迈出一小步,实现化石燃料与生物质或氢进行交换,或进行碳捕获和储存CCS的小额放款。这还不够。有条件的、有规模的政府补贴,类似于刺激风能和太阳能技术投资的上网电价,将会更加有效[12]。

碳捕获和储存CCS的完全脱碳,预计将会使波特兰水泥的生产成本增加一倍,目前约为每吨100美元。水泥补贴需要与之匹配。零排放钢铁成本预计将比标准钢铁高出20%至40%,标准钢铁成本通常约为每吨600美元,因此,钢铁补贴将需要达到每吨240美元。对欧盟来说,可以估计这可能在10年内花费高达2000亿美元。

各大钢铁和建材生产商,不得不承受这些生产成本的冲击。用户和制造商受到的影响会较小。脱碳钢只会使汽车价格增加0.5-2%,使建筑成本增加高达15%(建筑本身只占房地产总价值1-3%)[13]。

为此,有必要制定相应的政策和措施,以鼓励这些新材料发展全新布局。此刻,正当其时,钢铁和水泥建材产业,正加足马力,参战这场净零碳的全球锦标赛!

参考文献

1. IEA. Tracking Industry 2020 (International Energy Agency, 2020).

2. Napp, T. A., Gambhir, A., Hills, T. P., Florin, N. & Fennell, P. S. Renew. Sustain. Energy Rev. 30, 616–640 (2014).

3. WBCSD Cement Sustainability Initiative. Cement Industry Energy and CO2 Performance: Getting the Numbers Right (World Business Council for Sustainable Development, 2016).

4. IEA. Material Efficiency in Clean Energy Transitions (International Energy Agency, 2019).

5. Rissman, J. et al. Appl. Energy 266, 114848 (2020).

6. Worrell, E., Price, L. K., Martin, N. C., Hendriks, C. & Meida, L. O. Annu. Rev. Energy Environ. 26, 303–329 (2001).

7. UN Environment, Scrivener, K. L., John, V. M. & Gartner, E.M. Cem. Concr. Res. 114, 2–26 (2018).

8. Scrivener, K., Martirena, F., Bishnoi, S. & Maity, S. Cem.Concr. Res. 114, 49–56 (2018).

9. Fennell, P. S., Davis, S. J. & Mohammed, A. Joule 5, 1305–1311 (2021).

10. Hills, T. P., Sceats, M., Rennie, D. & Fennell, P. Energy Procedia 114, 6166–6170 (2017).

11. Xylia, M., Silveira, S., Duerinck, J. & Meinke-Hubeny, F. Energy Effic. 11, 1135–1159 (2018).

12. Sartor, O. & Bataille, C. Decarbonising Basic Materials in Europe: How Carbon Contracts-for-Difference Could Help Bring Breakthrough Technologies to Market (Institute for Sustainable Development and International Relations, 2019).

13. Rootzén, J. & Johnsson, F. Energy Policy 98, 459–469 (2016).

文献链接:https://www.nature.com/articles/d41586-022-00758-4

doi: https://doi.org/10.1038/d41586-022-00758-4

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414