质子交换膜燃料电池(PEMFC)的金属双极板在成本和加工成形方面具有优势,但是其工作环境恶劣、工作状况复杂,在运行中易腐蚀,这极大地影响了燃料电池的导电性和耐久性。

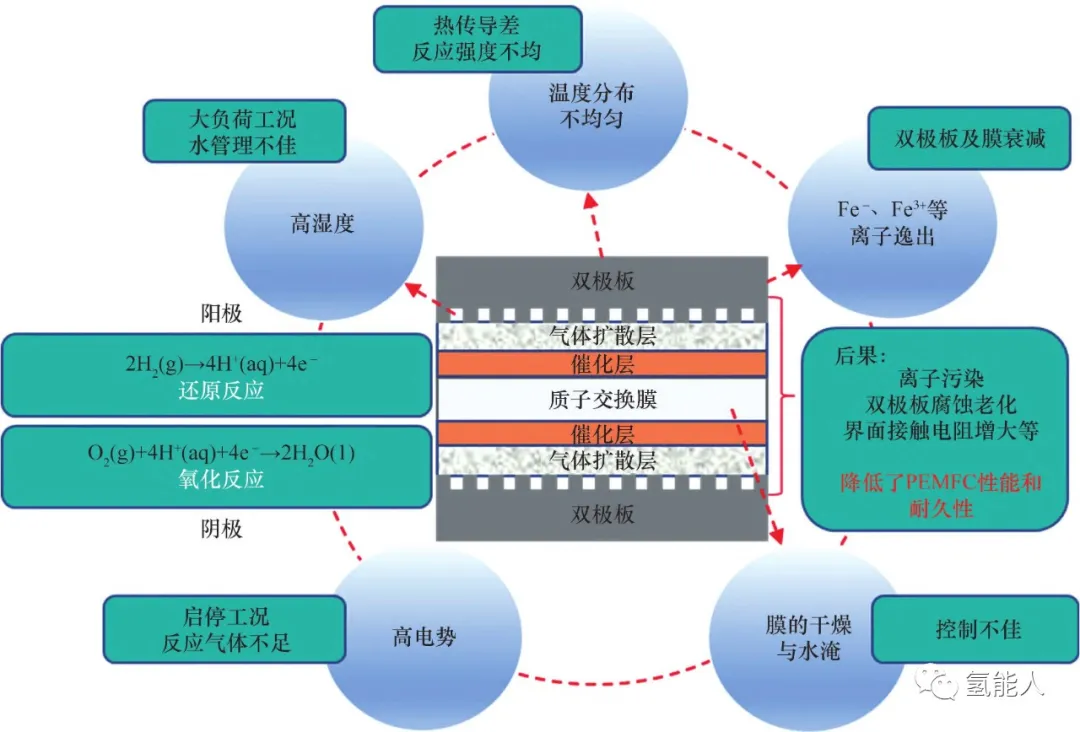

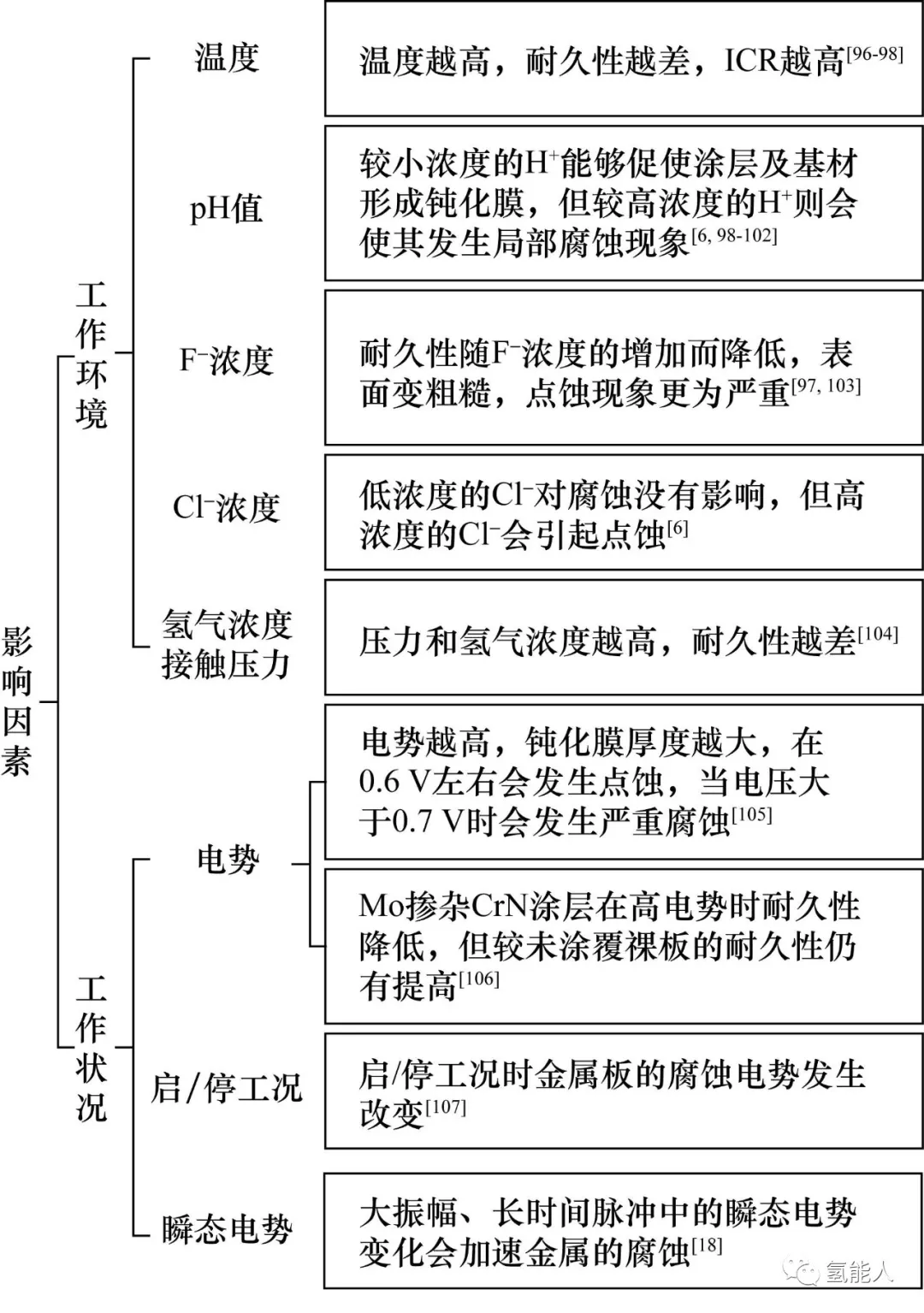

图1 PEMFC工作环境及工作状况对金属双极板的影响

如图1所示,PEMFC的工作环境恶劣:高湿度、高电势、温度分布不均匀。同时,PEMFC的工作状况复杂,在实际的车辆应用中,燃料电池主要经历4种工况:启/停工况、怠速工况、高负载工况和变载工况。工况的变化可能会导致反应气体不足,而反应气体不足和启/停工况则会带来高电势。此外,PEMFC在运行中偶尔也会发生控制故障,导致膜的干燥或水淹现象发生。研究燃料电池工作环境和工作状况下金属双极板的导电性和耐久性至关重要。

双极板的类型与涂层

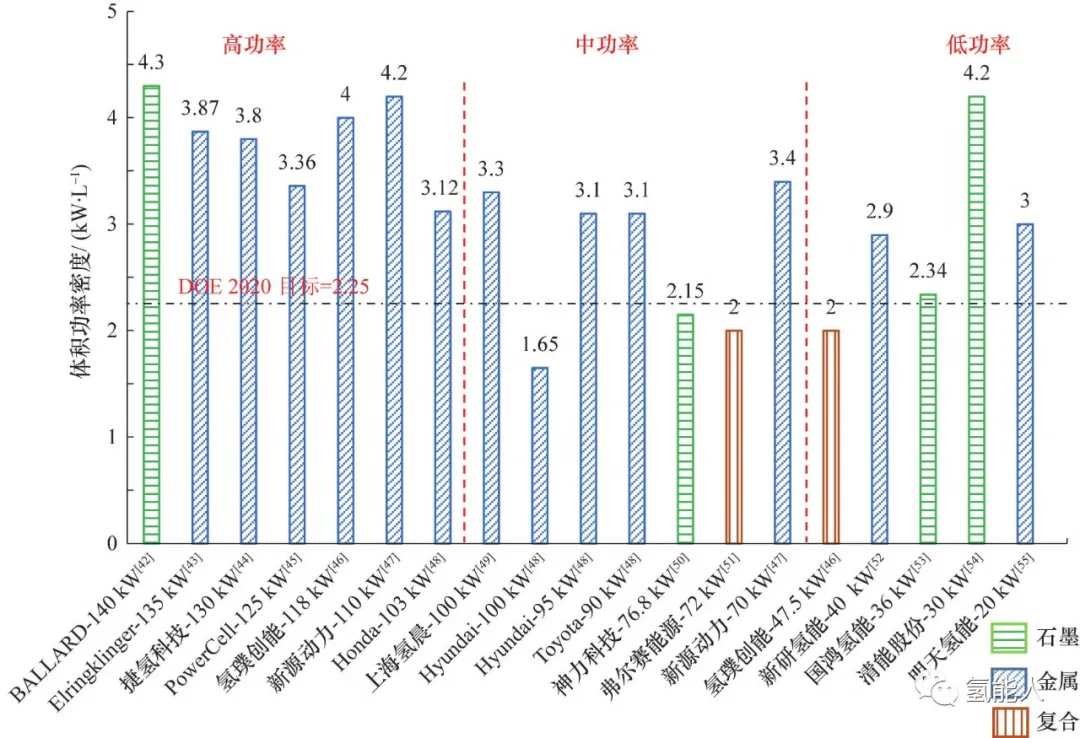

双极板是PEMFC电堆的重要组件,约占整体70%的质量和30%的价格。根据双极板材料的不同可以分为石墨双极板、金属双极板和复合双极板。石墨及其复合材料脆性大、渗气性高、成本较高;相比之下,金属双极板强度更高,具有更好的成形性、抗冲击性和较低的渗气性。图2整理了部分国内外制造商的车用PEMFC电堆的体积功率密度及其双极板类型。根据适用的车型和功率不同,可将PEMFC电堆分为高功率、中功率、低功率3类。

图2 部分车用PEMFC电堆的体积功率密度及其双极板类型

金属双极板因其在超薄状态下的成形性能优于其他材料,在高功率电堆中得到了广泛应用,而石墨双极板和复合双极板一般用于中、低功率电堆中。

常用的金属双极板材料包括不锈钢、铝合金、钛合金、泡沫金属等。在众多金属材料中,不锈钢因其良好的力学性能和较低的成本得到了广泛应用。虽然不同不锈钢中元素的比例可能不同,但是元素种类是大致相同的,主要包括Fe、Ni、Mn、Cr、Cu、Mo等金属元素,以及C、N、P、S、Si等非金属元素。

金属双极板的导电性和耐久性受到表面形貌和结构的影响。在恶劣的工作环境中,金属双极板可能发生表面腐蚀和钝化。由于钝化膜能够保护膜下金属不受进一步的腐蚀,因此许多早期的PEMFC直接使用不锈钢、Al、Ti、Ni等容易形成钝化膜的材料作为双极板。但是,钝化膜改变了双极板和扩散层的表面形貌,导致界面接触电阻(ICR)增大,会降低输出功率,且ICR随钝化膜厚度的增大而增大,因此目前的研究主要集中在金属双极板的涂层元素组成。

涂层可分为金属涂层、非金属涂层和复合涂层。

金属涂层包括金属氮化物涂层、金属碳化物涂层、金属氧化物涂层以及其他金属涂层(如贵金属涂层、合金涂层等)。金属涂层具有优良的导电性和化学稳定性,但有些涂层的成本较高,如贵金属涂层,如今已较少使用。

非金属涂层包括石墨基涂层和导电聚合物涂层,它们具有制备简单、成本低的特点,但有些涂层也存在耐蚀性差和易脱落的问题。

复合涂层结合了金属涂层和非金属涂层的优点,在具有一定耐蚀性的基础上,可以保持良好的导电性,但是掺杂的金属离子也会影响涂层的表面微观结构。涂层加工方法可以分为电镀、化学镀、气相沉积法、热处理法、离子注入法和喷涂法等。对相同成分的涂层采用不同的方法进行处理,导电性和耐久性会受到不同的影响。

金属双极板及其涂层的测试方法与结果

根据金属双极板及其涂层的ICR、腐蚀电流和腐蚀电势,能够比较它们的优劣。在PEMFC的可逆电压损失中,Ohm损失是降低导电性的一个重要因素,而因ICR造成的损失又占其中很大的一部分。从影响PEMFC导电性的角度来看,需要考虑金属双极板的ICR;从金属双极板耐久性的角度来看,在PEMFC中,工作环境比较恶劣,一般用腐蚀电流密度和腐蚀电势表征涂层的耐久性。

No.1 ICR测量方法

ICR测量方法包括原位测量法和非原位测量法。

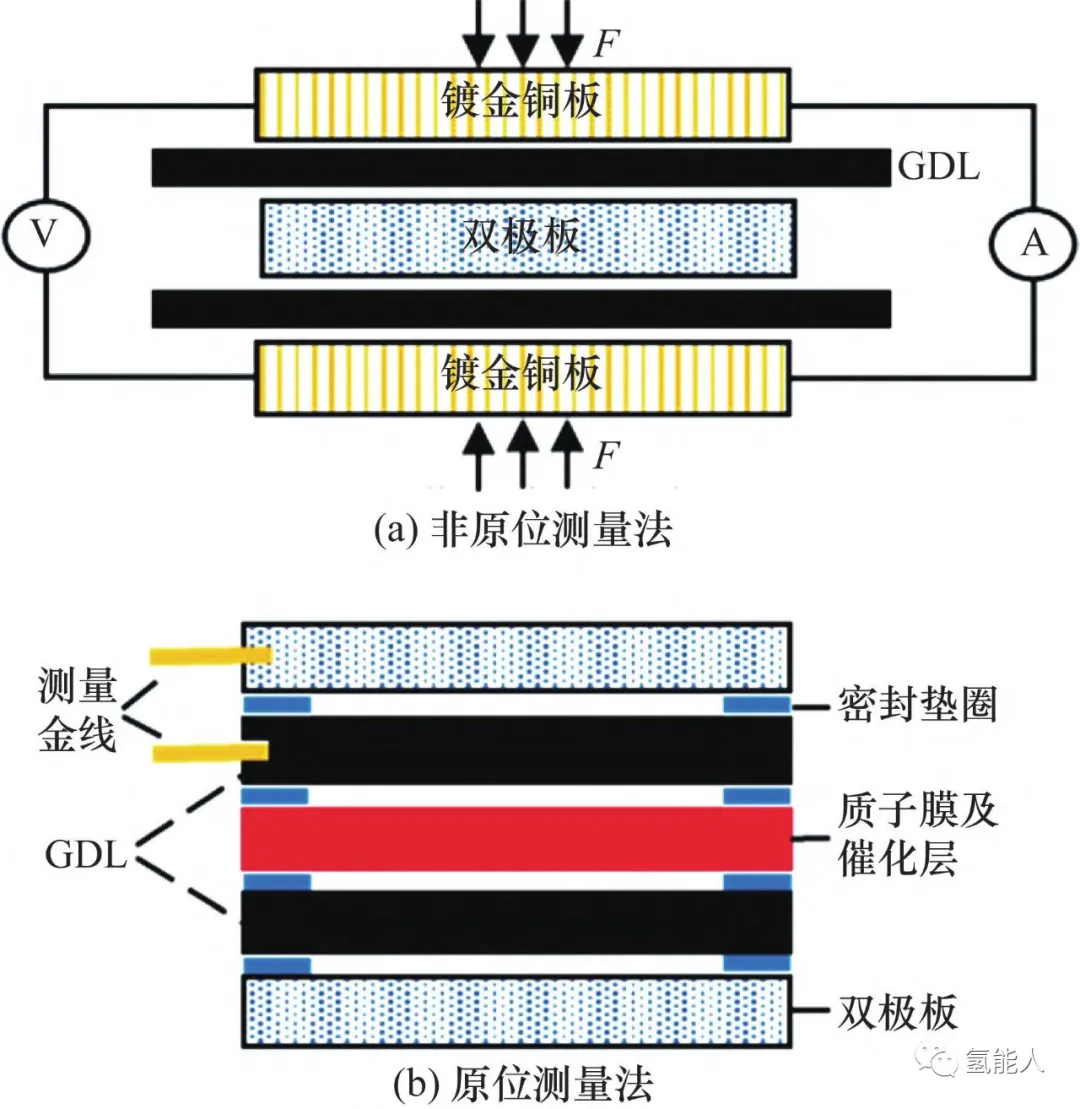

图3 双极板ICR测量方法

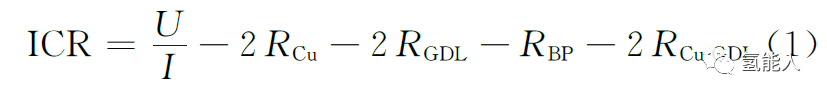

非原位测量法如图3a所示,将金属双极板样品放置于两个镀金铜板中,施加一定的压力(DOE标准是140N/cm2),施加电流,测量电压,由下式可求得金属双极板的ICR。

原位测量法如图3b所示,将一根测量金线与双极板焊接在一起,另外一根测量金线插入气体扩散层(GDL)中,在PEMFC工作过程中测量相应的电压和电流,由下式可求得金属双极板的ICR。

非原位测量法相对简单,且精度较高,是典型的测试方法;而原位测量法可以直接测量PEMFC运行过程中ICR的变化,并能够将其与PEMFC的性能和运行条件(如湿度、温度和气体流量等)关联起来,这是非原位测量法所不具备的优点,但是它的缺点是前期准备比较复杂。

No.2 腐蚀电流密度和腐蚀电势测量方法

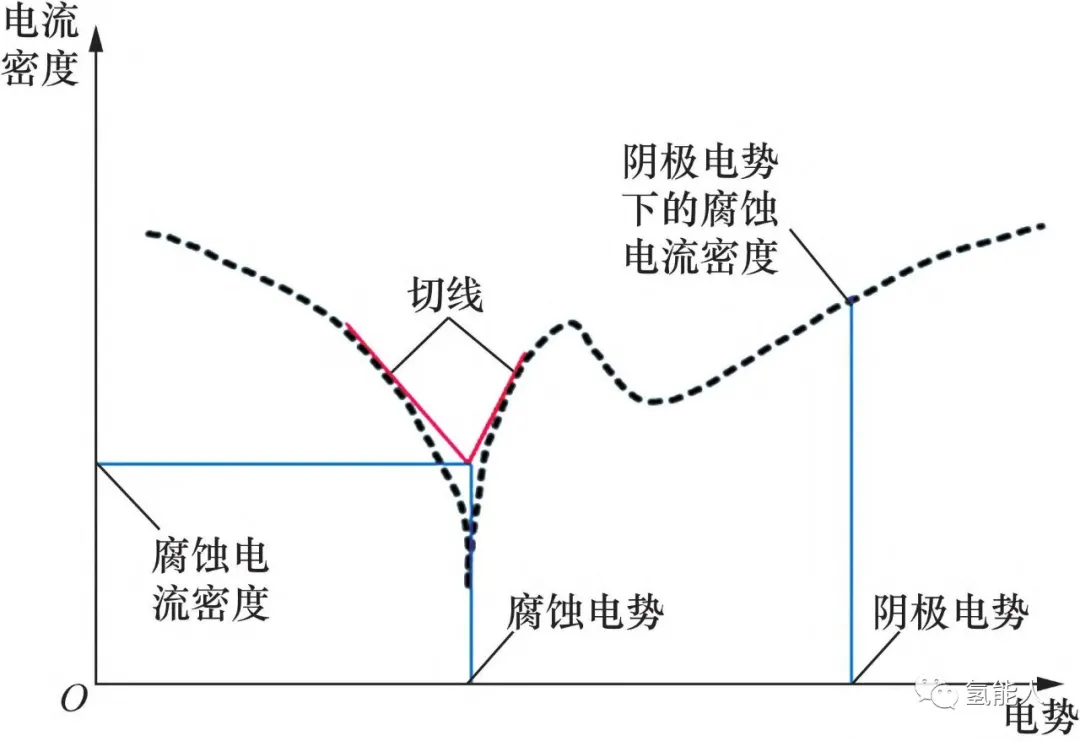

较低的腐蚀电流密度和较高的腐蚀电势表明金属双极板具有良好的耐蚀性。将打磨好的样品作为工作电极,置于酸性环境中,采用电化学工作站,利用动电位(常用扫描速率为1mV/s)能够得到如图4所示的极化曲线,可以测定腐蚀电势,并通过外推得到腐蚀电流密度。

图4 样品极化曲线

恒电位极化实验后获得的工作电势下的腐蚀电流密度用于衡量金属双极板的长期稳定性。在电势U=+0.6V下的电流密度为阴极电势下的腐蚀电流密度,电势U=-0.1V下的电流密度则为阳极电势下的腐蚀电流密度。

恒电位极化实验的环境是将样品浸泡于模拟PEMFC阴极或阳极环境中(H2SO4+HF,70℃左右,模拟阳极环境鼓入氢气在-0.1V进行极化,模拟阴极环境鼓入空气在+0.6V进行极化),极化时间从1小时到120小时不等,直至电流密度稳定为止。

研究表明,模拟阴极环境由于存在高电势,相较于阳极环境,更易导致金属双极板腐蚀,模拟阴极环境下满足DOE 2020目标的材料也能满足模拟阳极环境下的要求,故本文主要对模拟阴极环境下的材料长期稳定性进行综述。

No.3 典型金属双极板及其涂层的测试结果

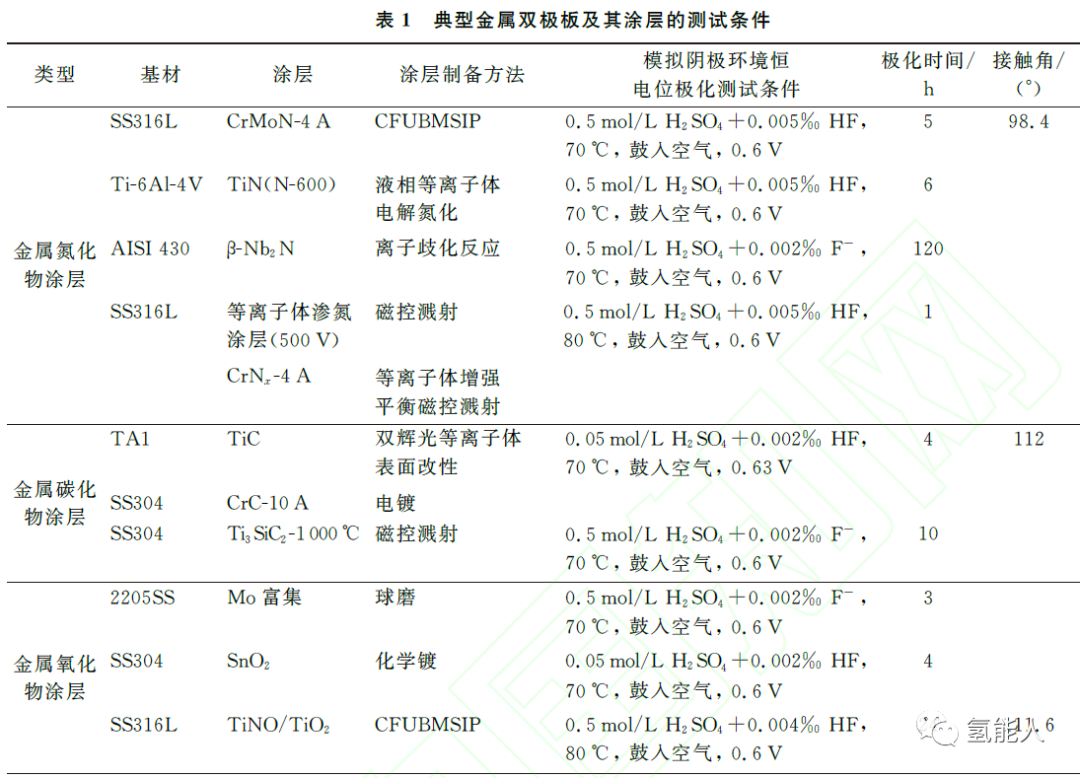

下面根据涂层制备方法和涂层类型,对典型金属双极板及其涂层进行讨论。表1列出了其测试条件,并按照涂层类型进行了分类。

01 金属氮化物涂层

采用金属氮化物作为涂层的双极板表面结构比较致密,能够提供优良的保护。研究者采用封闭场非平衡磁控溅射离子镀(CFUBMSIP)技术,利用不同电流将具有不同Mo含量的CrMoN膜镀到SS316L上,在电流4A的条件下,得到的CrMoNG4A涂层具有最佳的耐蚀性和ICR,表面致密、均匀、连续,有颗粒感,接触角为98.4°。

02 金属碳化物涂层

采用金属碳化物作为涂层可以降低成本。研究者采用双辉光等离子体表面改性技术直接在钛合金TA1上制备了TiC涂层,避免了昂贵而复杂的工艺问题,涂层均匀致密无缺陷,测得的接触角为112°,与无涂层的钛板相比,模拟阴极环境下的腐蚀电流密度降低了大约一个数量级,在140N的压力下,ICR为7.5mΩ/cm2,远低于无涂层的钛板的98.1mΩ/cm2;另有研究者将CrC电镀到SS304上,发现涂层中的碳含量随着涂层电流密度的增加而降低,在10A/dm2的小电流电镀时表面状况良好,而在50A/dm2的大电流电镀时表面出现裂纹和针孔。

03 金属氧化物涂层

采用金属氧化物作为涂层比较简单,早期表面处理技术直接采用金属双极板上生成的氧化膜作为防护涂层,但是耐蚀性和ICR不佳。近期研究则是结合喷涂方法进行创新。研究者采用球磨技术实现了2205双相不锈钢表面的Mo富集,形成的涂层表面呈波浪状,显著提高了在阴极环境的耐蚀性,降低了ICR值。

04 合金涂层

采用合金作为保护涂层的双极板表面结构比较粗糙,尚不能达到DOE 2020目标。

05 非金属涂层

非金属涂层表面结构均匀致密。在SS316L基材上,有研究者用电化学聚合法制备了聚间苯二胺涂层和聚对苯二胺涂层,另有研究者用电化学沉积法制备了聚苯胺涂层,还有人用磁控溅射法制备了非晶碳(aGc)涂层,这些研究都得到均匀致密、无明显缺陷存在的涂层。

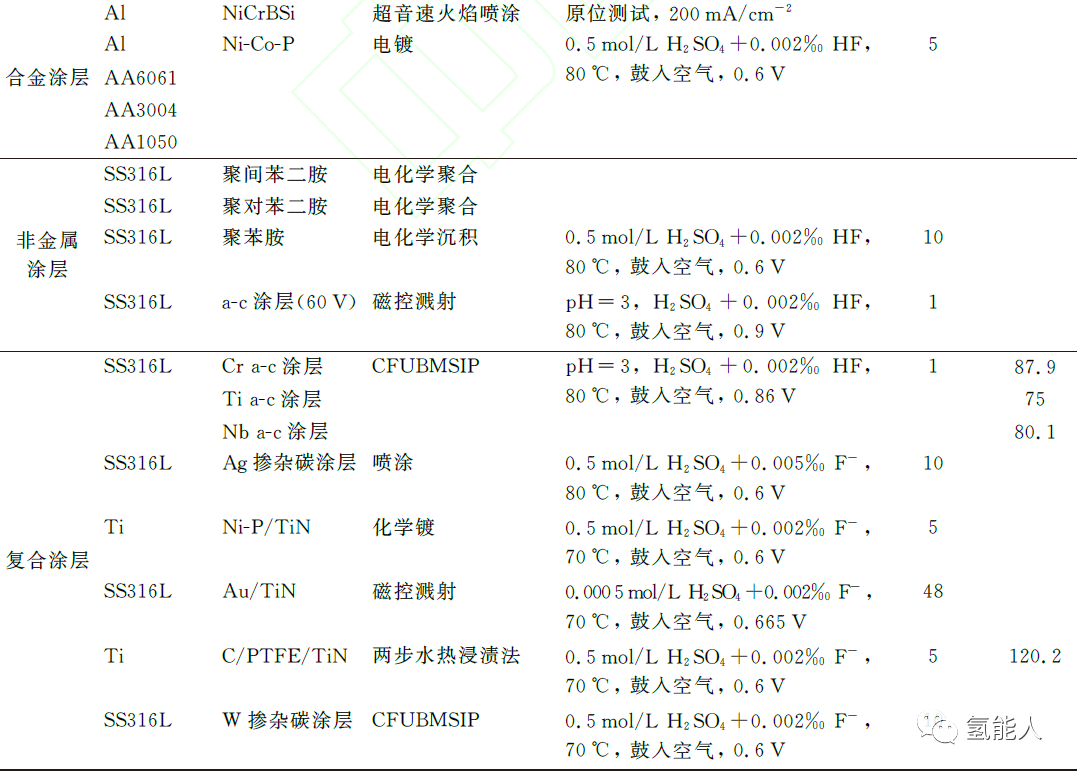

06 复合涂层

复合涂层表面结构均匀致密,某些涂层还有金属粒子形核中心,增强了导电性。研究者使用CFUBMSIP技术在SS316L基材上分别制备了CraGc涂层、TiaGc层和NbaGc涂层,表面结构都是致密均匀无缺陷的,它们的接触角分别为87.9°,75°和80.1°。

金属双极板及其涂层导电性与耐久性影响因素

通过对相关文献的整理,归纳了工作环境和工作状况对金属双极板及其涂层耐久性的影响因素:

(1)由于材料老化和控制策略不佳,使PEMFC的工作环境发生了变化,如温度、双极板表面液态水的pH值、水中阴离子浓度变化等。

(2)PEMFC在工作在启/停、怠速、高负载和变载4种工况下,各工况的电势和电流密度不同,所需的氢气和空气的过量系数也不同,不同的工作状况对金属双极板及涂层的耐久性有不同的影响。

电势对材料的耐久性影响很大。首先是在PEMFC阴极环境下,相较于阳极环境,双极板及其涂层更易发生老化;其次是在相同的阴极环境下,高电势下的双极板更易发生腐蚀,无涂层的SS316L在+0.6V时会发生点蚀现象,在大于+0.7V时会发生严重腐蚀;在有Mo掺杂CrN涂层的SS316L样品中高电势下也是更易发生腐蚀。在启/停工况或瞬态电势变化时,由于反应气体不充分等原因,会产生特别高的电势,加速金属的腐蚀。

总结与展望

经研究发现,除合金涂层外,目前的大多数涂层都符合DOE 2020目标,具有良好的耐久性,能够满足当前的应用需要。涂层的表面结构影响着双极板的导电性和耐久性,这与涂层的材料和加工方法有关。

由于阴极环境劣于阳极环境,因此需要重点考虑阴极环境下的耐久性。对于许多涂层,在恒电位极化后的腐蚀电流密度较初始的腐蚀电流密度降低,说明经过一段时间工作后,涂层没有发生脱落或者破裂现象,更好地保护了基材,具有优良的耐久性。

影响涂层性能的因素分为工作环境和工作状况。工作环境包含温度、pH值、F-浓度、Cl-浓度、氢气浓度和双极板的接触压力等因素;工作状况包含电势、工况变化等因素,可采用“三等高线图”来表征各因素的影响。

一方面,在选择燃料电池组件时,可选择长寿命的膜电极和密封元件,减少离子逸出污染,以缓解PEMFC恶劣工作环境造成的影响;另一方面,在燃料电池运行控制时需要考虑电势、工况变化等因素,避免PEMFC因控制策略不佳,在恶劣的工作状况下工作。

对金属双极板及其涂层导电性和耐久性的未来研究可关注以下几方面:

(1)测试方法的改进与应用:当前的耐久性加速测试方法主要为恒电位极化老化,未来可以进一步拓展动电位极化老化的相关研究,因为动电位能够很好地模拟燃料电池的工作状况;此外,还应加强对即时性能的研究,对老化过程中的ICR、腐蚀电流、腐蚀电势进行实时观测,以发挥燃料电池的最佳性能,指导控制策略的制定。

(2)涂层的研究:当前绝大多数研究得到的涂层能够满足DOE 2020目标,具有良好的耐久性,但是合金涂层仍然存在不足,不能满足使用要求。今后的研究可以综合考虑材料与工艺,对两者进行组合以选择最佳涂层。

(3)影响因素的比较:在统一的测试条件下,将工作环境和工作状况下的各影响因素作为变量,找到影响最大的因素,以及各因素之间的耦合关系,从而对双极板及其涂层的导电性和耐久性进行建模,在控制策略中规避不利因素,可以提升燃料电池的性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741