相信很多关心航空发动机发展的金粉们都听过这样一个断言:航空发动机不好是因为材料不行。材料是问题之一,但难题是多方面的。一台民用发动机需要无故障地、稳定地工作3万小时,在工作过程中,一方面转速极高(每分钟约15000转),需要承担叶片本身重量1万倍的离心力;另一方面,燃烧室温度达到1800K以上,与之对照,目前熔点最高的镍基高温合金初熔点不到1600K。

今天,我们来盘点一下民用航空发动机制造的四个难点。

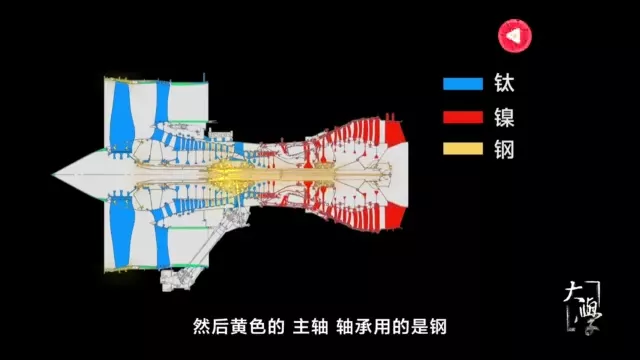

↓↓航空发动机爆炸图↓↓

![]()

1 对安全性和可靠性要求极高

在极端的工作条件下,民用航空发动机需要稳定地工作3万小时,预计未来要求能达到稳定工作10万小时以上。为了确保航发的安全和可靠,两个实验必不可少——抛鸟实验、吞冰实验。

↓↓抛鸟实验↓↓

![]()

美国2009年哈德逊河迫降是航空史上有名的事件,当时飞机出故障的原因,正是在纽约机场起飞一分钟后两个引擎均受鸟撞击而失去动力,最后不得不迫降在哈德逊河。

↓↓吞冰实验↓↓

![]()

2 每分钟15000转,承受巨大离心力

发动机叶片每分钟转速大约在15000~16000rpm之间,此时,转动叶片的离心力相当于叶片重量的10000倍。更为直观地说,航空发动机1个叶片榫头(工作叶片和涡轮盘相连的部分)所承受的离心力高达约150kN,大约15吨。

3 燃烧室温度1800K以上,超过高温合金熔点

↓↓航发各部分金属材料分布↓↓

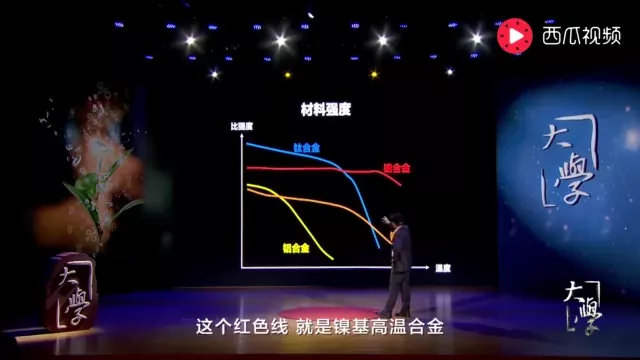

民机发动机燃烧室的温度达到1800~1900K,镍基高温合金的初熔点大概也就在1300℃左右,也不到1600K。

↓↓镍基高温合金在高温下比强度较其他金属更高↓↓

发动机叶片的工作温度已经远远超出了合金的熔点,为解决这个问题,可以采取几大技术。

1、冷却

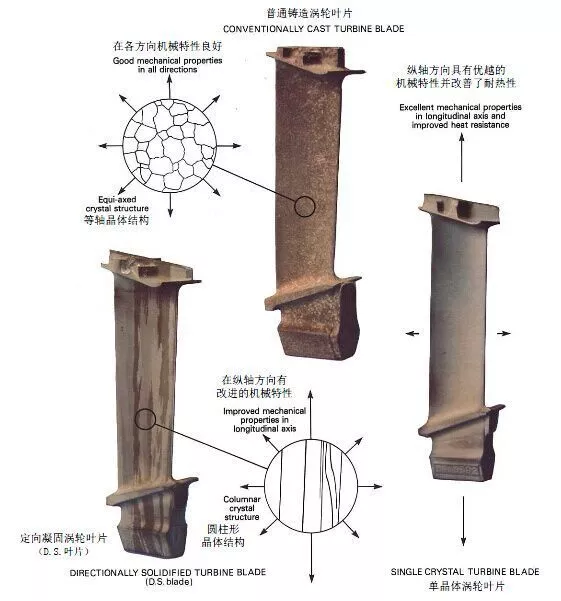

早期叶片多为实心,随着铸造技术的进步,叶片发展为定向(单晶)空心无余量叶片。空心气冷叶片的出现,在降低叶片重量的同时,可让冷空气可进入腔内冷却。

上文提到单晶叶片,在此不妨稍微离题,介绍下国内单晶叶片的生产水平。单晶叶片是航发零件中生产工序多(40~60道工序)、周期长、合格率低的一种零件,其生产的关键设备包括热处理炉和单晶炉。一级航空热处理炉在生产叶片时炉内温度在1330℃,炉内任意两点温度差处于正负3℃范围内,这种热处理炉国内尚无法生产,单晶炉的供应面临着类似状况。根据《经济半小时》报道,2015年,成都航宇成功突破技术难关,成为国内首家单晶铼合金叶片达到量产标准的企业。

↓↓单晶铸造涡轮叶片的微观结构↓↓

![]()

2、继续提高合金承温能力

↓↓涡轮叶片的成形工艺和晶相结构↓↓

3、热障涂层(Thermal Barrier Coating)

热障涂层本质是一层陶瓷涂层,此概念于上世纪50年代提出,80年代技术取得重大突破。

热障涂沉积在耐高温金属或超合金的表面,对于基底材料起到隔热作用,降低基底温度,使得用其制成的器件(如发动机涡轮叶片) 能在高温下运行,并且可以提高器件(发动机等)热效率达到60%以上。

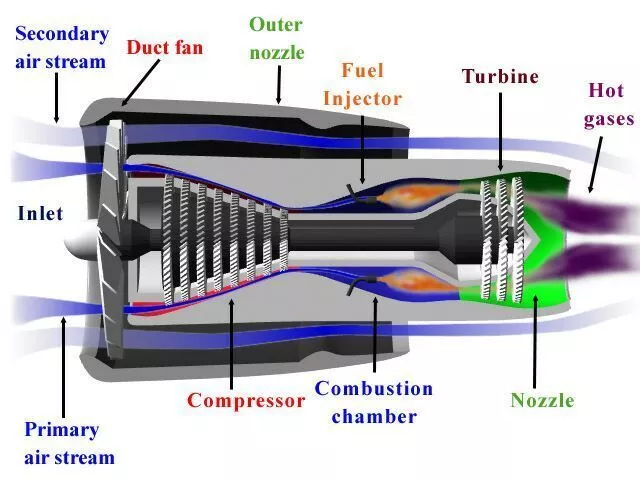

4 17级风速下,火焰还需稳定燃烧

↓↓涡扇发动机发动机气流控制↓↓

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414