1、先进树脂基复合材料简介

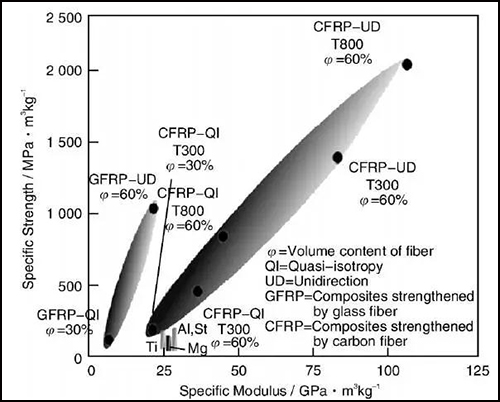

先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,具有明显优于原组分性能的一类新型材料[1-2]。目前广泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酰亚胺复合材料。先进树脂基复合材料具有高比强度和比模量、抗疲劳、耐腐蚀、可设计性强、便于大面积整体成型以及具有特殊电磁性能等特点,已经成为继铝合金、钛合金和钢之后的最重要航空结构材料之一[3] 。先进树脂基复合材料在飞机上的应用,可以实现15%~30%减重效益,这是使用其它材料所不能实现的。因此,先进树脂基复合材料的用量已经成为航空结构先进性的表现。图1 为先进树脂基复合材料和铝合金、钛合金等轻质金属材料的比强度和比模量。

图1 先进树脂基复合材料和轻质金属材料的比强度和比模量

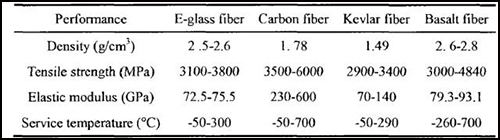

玻璃纤维(GF)、碳纤维(CF)、玄武岩纤维(BF)以及芳给纤维(AF)是最常见的纤维品种。各种增强纤维各有优点,可以根据不同场合的需要选择合适的纤维或者混杂纤维进行增强,赋予材料优良的力学性能以及不同的功能。表1是各种增强纤维常见性能的比较。

表1 各种增强纤维常见性能的比较

2、纤维增强树脂基复合材料的增强机理

纤维增强树脂基复合材料的复合不是简单的将各种组分材料组合在一起,而是一种包括了化学的、物理的、力学的、甚至生物的相互作用的复杂结合程[4]。对于短纤维增强复合材料的增强机理,首先要了解应力传递理论。

因为复合材料在受力时,所受载荷或外力一般都应是直接作用在基体上,然后再过一定的方式传递到纤维上,使纤维承受载荷。与长纤维的增强相比较,短纤维所具有的末端效应不可忽略, 如纤维各个部分受力不均,变形不均匀。

从微观上看,基体相和纤维相的弹性模量不同。如果当所受到的外力与纤维方向平行时,基体的变形量将大于纤维的变性量,原因是,一般的纤维的弹性模量(Ef)大于基体的弹性模量(Em) 。当基体相与纤维相结合程度非常紧密时,纤维将抑制基体产生过大变形,于是,在基体与之纤维之间形成的界面层部分便出现了剪切应变和剪切应力,并且,将载荷合理分配在基体和纤维这两种组分上。

纤维通过界面层,沿着纤维轴向的剪切应力来传递载荷,这会受到比在基体中传递时的更大拉伸应力,这就是纤维能达到增强基体的原因。在沿轴向的末端部分和中间部分,因纤维限制基体的过度变形条件不相同,所以基体的各部分变形呈现不同的状态,不存在长纤维增强复合材料在受力时的等应变条件,因此,界面处的剪切应力,在沿纤维方向各处呈现出大小不一。

增强相材料一般具有强结合键。对于硬质材料,如陶瓷、玻璃等,因其内部常含裂纹,易断裂,脆性较强,所以,不能较好的发挥结合键较强的特点。如果把这些硬质材料制成具有一定长度的、细长的纤维,则裂纹的出现几率及其长度,都会因纤维具有较小的尺寸而有所下降,而且,脆性和强度都会因此而改善。

另外,增强纤维的表面会因有基体的保护,而不易损伤,甚至在受载时,裂纹也较难产生,所以复合材料的承载能力会得到明显提高。当受到较大应力作用时,复合材料中某些已有裂纹产生的纤维可能会因此而断裂,但对于朝性或塑性较好的基体材料,裂纹的发展可以被防止。复合材料在受力发生断裂后,其断裂面常常并不处在同一平面,因此,若使复合材料发生断裂,则须将大量纤维丝从基体中拔出才可, 这就需克服掉纤维与基体间的粘结力,即界面结合力。所以,复合材料的断裂强度明显被增强。

特定工程工业对材料的目标要求,可以通过选择正确的复合材料的组分和生产制备工艺来设计制备所需要的复合材料。目前航空航天领域先进树脂基复合材料主要成型工艺包括:热压罐成型技术、RTM成形技术、缠绕成型技术、拉挤成型技术、热压成型技术、自动铺放技术等。本文将详细介绍RTM成型技术。

3、RTM成型技术

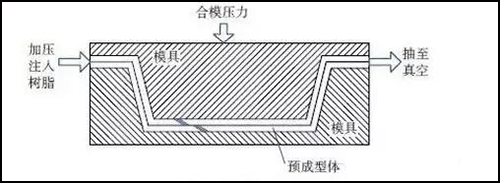

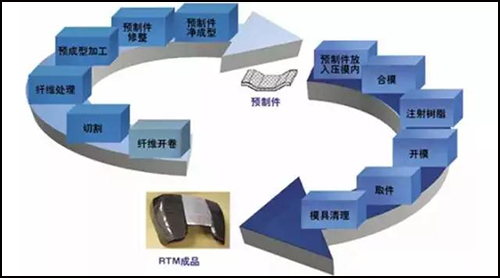

树脂传递模塑(RTM)技术是一种适宜多品种、中批量、高质量复合材料构件制造的低成本成型技术,其基本原理是在设计好的模具中放置预成型增强体,闭合模具后,将所需的树脂注入模具,当树脂充分浸润增强材料后,加热固化,然后脱模获得产品(如图2所示) 。

图2 RTM示意图

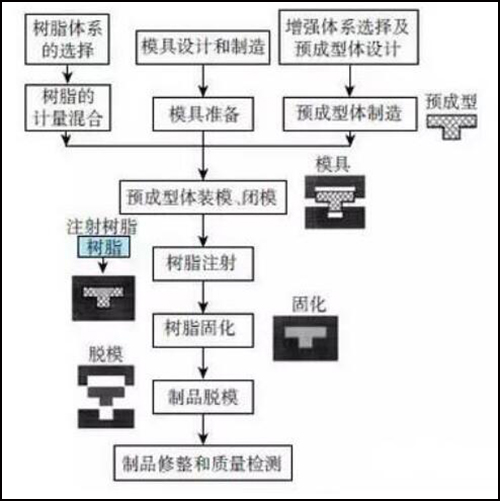

RTM 最突出的特点是将树脂浸润、固化成型过程和增强纤维结构设计、制造分开,这使得设计者可以创造独特的材料设计剪裁来满足精确而复杂的技术要求。另外,RTM技术是闭合模具设计和工艺设计,容易整体制造较大尺寸,形状复杂,带加筋、夹芯和镶件的结构 。 图3给出了RTM 技术的工艺路线[4],但RTM 技术并不是图中各个步骤的简单组合。实际上,每一步都相互关联并最终决定着复合材料构件的质量。只有把图3的工艺路线作为一个整体统一考虑,才能最终获得高质量的制品和最好的经济性。

图3 RTM 技术的工艺路线

目前已经有多种形式的RTM,如真空辅助RTM、压缩RTM、树脂渗透模塑、真空渗透法 、 结构反应注射模塑 、真空辅助树脂注射等十多种方法[4]。RTM制造技术适宜多品种 、中批量 、高质量复合材料构件制造,具有公差小、表面质量高、生产周期短、生产过程自动化适应性强、生产效率高等优点。

RTM技术的关键之一是适于RTM工艺的低粘度、长使用期、力学性能优异的树脂体系。5250-4RTM、BMI树脂和PR500RTM环氧树脂是最典型的RTM。

图4 RTM成型复合材料波形梁

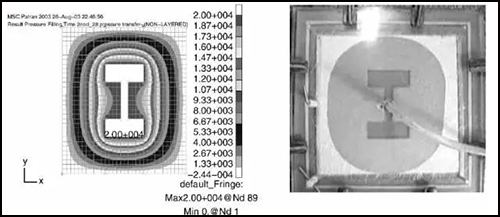

RTM技术的另一关键是树脂流动过程模拟技术。通过树脂流动过程的数值模拟,可以了解树脂在模具内的流动状态,进而指导和优化模具设计,缩短研制周期,提高成型质量。国内在RTM树脂流动模拟技术方面取得了很大的进步,建立了具有RTM工艺3D构件模拟,多种有限元网格剖分形式,注射口、溢料口位置、大小、方式等自主设定,可输出树脂流场和压力场,可以进行变渗透率模拟和变粘度场模拟的“先进树脂基复合材料模拟优化技术系统”[5-6]。图5为带工字平板结构二维RTM流动模拟及其验证结果。

图5 带工字平板结构RTM成型过程树脂流动模拟及验证结果

4、工业自动化成型过程详解

德国加工机械领域的专家迪芬巴赫公司(Dieffenbacher)和克劳斯玛菲公司(KraussMaffei)在RTM技术领域展开了合作,他们对以上的市场需求做出了响应——开发了一条高压树脂传递模塑成型工艺(HP-RTM)的自动化生产线。这条生产系统包括了预成型加工、压制过程,以及修整工艺。相比于传统的RTM工艺,该HP-RTM工艺减少了树脂注射次数,提高了预制件的浸渍质量,并缩短了成型周期。

预成型

图6 加工工艺流程图

对于HP-RTM部件的生产,需要制造一个由织物增强材料制成的预制件。这样的预制件在迪芬巴赫的预成型中心制造完成,通常使用一个完全自动化的过程 。

由碳纤或玻纤制成柔软的纤维织物或纤维毡从卷轴上开卷后放入切割机。使用CNC切割技术,纤维铺层被切割成部件加工所需尺寸。该过程通过由现有的CAD零件参数得到的切割程序完成。切割成形的纤维铺层材料层合到一起,然后放置到成型单元中。

可以使用机器人来可靠地处理切割织物、纤维毡,以及预制件。预制件成型中心可以作为一个单独的单元来运行,也可与压制工艺一起结合在产线上。

压制过程

预制件的加工过程之后就是压制过程。该过程包括用环氧树脂系统浸渍预制件,以及其固化过程。

在用机器人将预制件放置到RTM模具中之后,根据模内压力及部件的尺寸和复杂性,采用一台迪芬巴赫液压压机用高达36000kN(3600 t)的压力完成实际的压制过程。压机在很短的建压时间内达到450 mm/s的合模速度和40 mm/s的压制速度。迪芬巴赫短冲程系统能够确保压机具有非常高的能效,尤其具有很短的成型时间和较大的滑块行程。与传统的压制成型技术相比,可以提高50 % 的能效。

压制控制系统允许使用不同的操作程序,并能缩短生产周期。模座周期性地进入和离开压机,只需要很短的换模式时间、装卸过程,以及生产线下对下半模的清洁。

完成高压注射过程后,可以通过再加压来获得部件质量的改善。

注射过程

将低粘度的反应性混合物注入到闭模中浸渍预制件。通过使用克劳斯玛菲的技术,能够使注射速度达到10-200 g/s,取决于树脂系统以及部件的尺寸和工艺设计。在一个闭环过程中,对树脂和固化剂进行精确计量,并在高压下进行混合,得到反应性混合物[7-8]。

高压计量使得注射时间更短,并提高了预制件的浸润度,因而能以较短的固化时间来处理树脂系统。这带来了更短的生产周期和更高的成本效益。此外,这还提供了额外的好处 , 比如,能在保持出色的表面品质的同时获得更低的孔隙度。而对温度的精确控制则能进一步缩短加工周期,并从特殊RTM树脂体系中获益。

采用克劳斯玛菲的高压混合头消除了耗费成本的停工时间,也无需使用清洗传统低压混合头时所需的特殊材料。这种混合头具有自清洁能力,因此能在大批量生产时表现出突出的能效优势,它的这种优势已经在多种量化生产中得到了验证。

通过脱模剂供料块,能够将工艺所需的脱模剂直接引入紧凑的自清洁克劳斯玛菲高压混合头,并且,即使在最低剂量(如0.1 g/sec)时,仍具有极高的准确性和工艺可靠性。具有高精度、高重复性的脱模剂计量对于可靠地实施下游工艺来说无疑是非常必要的。

修整

修整是工艺链最后步骤的其中一环。包括部件的外廓修边,增加安装孔和嵌件开孔。用铣刀进行的修整采用的由克劳斯玛菲开发的定制化解决方案。可以采用自动化切割台或手提式切割机。工具的选择主要取决于部件的尺寸和复杂程度。机器人被用于在工艺步骤之间进行零部件的处理。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414