新一代飞行器

"轻质化、长寿命、高可靠、高效能、高隐身、高突防、低成本"是新一代飞行器的发展目标.在碳纤维、碳纳米管以及热塑性树脂的基础上,高性能复合材料具有轻质、高强、可设计、抗疲劳、易于实现结构/功能一体化等优点,成为继铝、钛、钢之后迅速发展成为飞行器四大结构材料之一.

复合材料发展的基础-高性能增强材料与树脂基体

(一)增强体材料

1、碳纤维

目前较广泛采用的增强体材料主要有:碳纤维、Kevlar( 聚芳香族酰胺) 纤维、UHMWPE( 超高分子量聚乙烯) 纤维、PBO( 聚苯并噁唑) 纤维等高性能纤维.

碳纤维研究发展主要是提高强度、模量与断裂伸长率,降低生产成本,稳定产品质量.应用最广的主要是聚丙烯腈( PAN) 基碳纤维.T800H 是一种中等模量、高拉伸强度碳纤维,其拉伸模量比T300 提高了30%,拉伸强度则提高了50%,用其制成的复合材料结构损伤容限得到明显提高.

2、新兴的碳纳米管复合材料

碳纳米管

2000 年后碳纳米管纱线和碳纳米管膜的相继问世,使得纳米复合材料中碳纳米管( Carbon Nanotbue,CNT) 的含量可达40 ~ 60wt%,对于纳米复合材料的发展具有里程碑意义.

连续碳纳米管纤维是将碳纳米管在一定张力下沿一定角度取向所形成的连续纱线.CNT 纤维制备无需前驱体交联氧化、碳化过程,碳管依靠过剩的表面自由能、管间范德华力等作用,排列组装形成宏观连续纤维.

Liu等采用多次牵伸和压实方法得到高取向高致密化碳纳米管膜,与高分子材料相似,碳纳米管膜在拉伸过程中出现颈缩现象,随着碳纳米管的排列有序化,其膜密度和拉伸强度均提高两倍,分别为0.98g /cm3和598MPa.

Cheng 等将牵伸取向的碳纳米管膜与马来酰亚胺树脂体系复合,采用热压工艺制备得到碳纳米管膜复合材料,其碳纳米管质量分数高达60%,拉伸强度和模量分别为2GPa 和169GPa.进一步通过环氧功能化处理和热压工艺制备的碳纳米管膜复合材料,强度和模量高达3GPa和350GPa.由于碳纳米管膜出色的电磁屏蔽性能,NASA已将Nanocomp 公司生产的碳纳米管膜应用于朱诺飞船以保护其关键部件免受静电放电带来的损伤.

碳纳米管膜及其复合材料在防雷击应用方面也引起广泛关注.Park 等研究表明单壁碳纳米管膜具有很好传导超强电流的能力,能够起到保护内部材料的作用,由此推测碳纳米管宏观体有望成为新一代轻质高效的防雷击材料.

北京航空航天大学材料学院在碳纳米管纤维/膜及其制备的纳米复合材料力学、功能特性方面取得了一定研究成果,为国内碳纳米管复合材料在航空航天领域的发展奠定了坚实的理论基础.

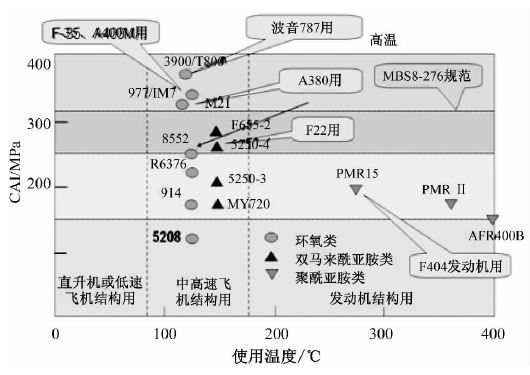

(二)基体材料

目前树脂体系按韧性可分为四代,按耐温性能可分为三代.从韧性角度来看,国外树脂已经发展到第四代,如下图所示.近期复合材料高性能树脂基体研究主要围绕提高长期服役温度,改善树脂韧性、工艺性及耐湿热性能等方面展开.热固性树脂体系研究主要集中在环氧树脂、双马来酰亚胺( 简称双马) 树脂上,同时具有优异耐温性的聚酰亚胺树脂和综合性能优良的氰酸酯树脂也受到了关注.

国外树脂基体的发展状况

热塑性树脂在航空航天领域内得到了越来越广泛的应用.其具有以下优点:

①优异的抗冲击韧性、耐疲劳损伤性能;

②成型周期短、生产效率高;

③纤维预浸料不需要低温贮存;

④制品可重复加工,废旧制品可再生利用;

⑤产品设计自由度大、成型适应性广.

在军机方面,美国F-22 战斗机上热塑性复合材料用量达到10%.研究人员将碳纤维增强聚醚醚酮和碳纤维增强改性双马树脂两种复合材料应用在F-5E 和T-38 飞机上,并在同样条件下进行飞行试验.结果表明,热塑性树脂基复合材料在抗分层和缺陷数量方面具有一定的优势.聚醚醚酮( PEEK) 预浸料已经应用在F117A 全自动尾翼,C-130 机身的腹部壁板,法国阵风机身蒙皮等部位.

在民用飞机方面,先进热塑性树脂同样具有重要的应用,如空客A340 /A380 飞机机翼前缘应用碳纤维增强的聚苯硫醚复合材料.航天方面,热塑性复合材料应用也越来越广,如采用AS4c 单向织物/PEEK预浸料制备的反射镜基板、复合PEEK 树脂制成反射镜等.

复合材料发展的保障-高精度无损检测技术与可靠评价

复合材料在制备、服役过程中容易产生裂纹、脱粘、分层等缺陷.因而复合材料的性能蜕变、损伤演化、疲劳等的检测/预报/预防问题,已成为保障复合材料结构可靠应用的重要方面.

目前,采用非接触无损检测技术可以提高检测效率、节约维护成本、缩短型号研制周期.此类技术主要可分为基于机械振动的空气耦合超声检测技术,基于光学的红外热像技术、散斑干涉技术、全息成像、太赫兹技术、超导量子干涉技术以及激光超声、电磁超声等混合技术.例如采用空气耦合超声检测技术,实现波音B737 机翼后缘蜂窝夹芯材料、空客A320 副翼、波音737 尾翼、黑鹰直升机旋翼、泡沫夹芯材料及相应构件的检测.超声红外热像技术基于缺陷区机械波引起的摩擦热效应而建立,已在航空发动机叶片裂纹、Nomex 蜂窝结构蒙皮脱粘及表面裂纹等缺陷的检测中得到验证和推广.

飞行器表面无损检测

此外电子散斑干涉技术( ESPI) 及电子剪切散斑干涉技术( ESSPI)能实时、可靠地检测出玻璃纤维复合材料、蜂窝夹芯材料中脱粘、分层、冲击损伤等典型缺陷,尤其对复合材料内部开裂、裂纹较敏感等问题可及时准确检出,如上图所示.

责任编辑:周娅

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414