辽阔的海洋蕴藏着丰富的油气资源,据估计,海底石油储量约1350×108t、天然气约140×1012m³,分别占世界油气资源储量的2/3和3/4。目前,世界陆域常规油气储量增长乏力,储量补充系数常小于1,而油气消费量仍以较快的速度增长,深海工程装备在深海石油开发中起着举足轻重的作用。

深海工程装备主要包括深海钻采平台及辅助装备、物探装备、水下工程装备、深海运载与作业装备、超大型海洋浮式结构物等,其中深海钻采平台及辅助装备是主体,包括各类浮式钻井平台、生产平台、浮式生产储卸油船、钻井船及各类辅助船等。

一、深海石油装备

1.半潜式平台技术

半潜式平台(Semi-submersible,Semis)是在坐底式平台基础上发展起来的一种深水浮式平台,解决了固定式平台不适于深水开发的问题。自1961年第一代半潜式平台诞生以来已发展到第六代,平台结构与坐底式平台相似,主要由上船体、立柱、下浮体以及立柱间或下浮体间的连接横撑构成。2000年以前,世界上的半潜式平台以锚泊定位为主,工作水深1500m,钻井深度超过6000m,船体结构逐步趋于合理,操作自动化程度不高。推进器辅助定位在第四代得到了应用,同时配有部分自动化钻台甲板机械,设备能力与甲板可变载荷有所提高。2000年以后,世界上的半潜式平台以动力定位为主,工作水深3000m,钻井深度10000m,船体结构更优、可变载荷更大、适应恶劣海况能力更强,同时配备了自动排管等高效作业设备。

第六代半潜式平台

半潜式平台的主要特点是外形结构简单,减少了建造成本,运动性能优良(纵横摇小于±2°、垂荡小于±1m、飘移小于1/20水深),抗风浪能力强(抗风100~120节、波高16~32m),甲板面积和可变载荷大(高达9000t),多用途(钻井、固井、测井、试油、修井、生产、起重、铺管等),适应水深范围广(80~3000m),钻机能力强(钻井深度6000~10000m),钻井物资储存多,适应全球远海、超深水、全天候和长时间作业的需求。

世界上最大的半潜式平台

半潜式平台未来的发展方向是结构型式简洁并趋于大型化,能适应更加恶劣的海况环境,甲板可变载荷大于10000t,工作水深超过3000m,钻井深度突破12000m,钻井系统配备双井架或一个半井架,平台管理和设备控制趋于信息化、自动化和智能化。平台的运动性能、疲劳寿命、涡激振动、结构可靠性、多系统耦合、模型试验技术以及安全、监测和控制问题等是当前研究的热点。

2.张力腿平台技术

张力腿平台(Tension leg platform,TLP)是在半潜式平台基础上发展起来的一种深水顺应式平台,解决了传统移动式平台运动性能和定位难以满足深水作业需求的问题,适应水深范围500~1500m。浮体结构与半潜式平台类似,一般由上部模块、甲板、船体(下沉箱)、张力钢索及锚系、底基等构成。船体(下沉箱)可以是3、4或多组沉箱,下设3~6组或多组张力钢索,垂直海底锚定。自1984年第一座Hutton张力腿平台在北海建造安装以来已发展成3种类型,即传统型张力腿平台、迷你式张力腿平台(Mini tension leg platform,Mini TLP)和延伸式张力腿平台(Extended tension leg platform,ETLP)。

张力腿平台模拟图

20世纪90年代,传统型TLP平台技术趋于成熟,平台结构一般呈矩形或三角形,上体通过3根或4根立柱与下体连接,立柱为圆柱形结构,世界上在役平台11座,最大工作水深1225m。Mini TLP平台采用了非常独特的单柱式设计,打破了传统型TLP平台的3柱或4柱式结构,世界上在役平台8座,最大工作水深1311m。ETLP平台采用延伸悬臂梁设计,同时采用了类似浮箱的临时性补稳装置,使平台的动力性能和稳定性得到了大幅提升,世界上在役平台3座,最大工作水深1425m。TLP平台的主要优点如下:

①垂向运动很小,水平方向运动为顺应式,结构惯性力主要是水平方向的回弹力;

②在钻井和完井时,微小的升沉和平移运动(平移运动仅为水深的1.5%~2%)主要由水中和井内相对细长的钻具及专用短行程补偿器补偿;

③平台的结构造价一般不会随水深增加而大幅度增加,从传统型TLP平台的5.0~6.0亿美元到Mini TLP和ETLP平台的1.5~2.5亿美元,建造成本显著降低;

④干井口,易采用悬链式立管,浮体与上部模块一体化可在建造码头边进行,使海上安装和维护成本有效降低。

矗立在水中的张力腿平台

TLP平台今后的发展趋势,一是寻求更为经济有效的TLP结构型式,以适应超深水(2500m以上)海域或极深海边际油田的开发需要;二是TLP平台整体性能优化,包括平台本体与张力腿系统的受力和运动响应研究、锚固基础研究等;三是TLP张力腿系统研究,包括张力腿的极限承载能力、疲劳断裂的可靠性及其材料、直径、质量分布等,改善张力腿系统与极限水深的关系。

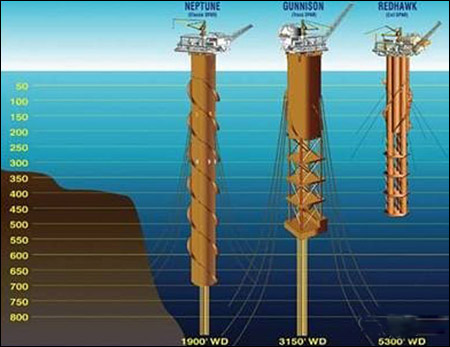

3.单柱式平台技术

单柱式平台(Spar)适应水深范围为550~3000m.1996年第一座经典式平台(Classic Spar)结构的主要特征是封闭式单柱圆筒结构,体形巨大,主体长度为215m,直径都在23m以上,作业于墨西哥湾水深588m的海域。2002年第一座桁架式平台(Truss Spar)结构的主要特征是上部与Classic Spar一样,为封闭式圆柱体,中部为开放式构架结构,下部是底部压载舱,主体长度以及直径分别都在165m和27m以上,作业于墨西哥湾水深1128m的海域。2004年第一座蜂巢式平台(Cell Spar)其主体由7个小型中空圆柱体组成,每个圆柱体的直径都是6m,封闭式主体由6个位于外部的圆柱体围绕着一个处于中央位置的圆柱体而构成,各圆柱体之间的距离为0.6m,采用钢架结构固定。主体总长为171m,有效直径20m,该平台作业于墨西哥湾水深1615m的海域。

单柱式平台

Spar平台的主要优点:在海洋环境中运动稳定,安全性好,动态定位方便,缆索系泊系统固定使得Spar平台便于拖航和安装,与固定式平台相比其造价不会随水深增加而急剧提高,与张力腿平台相比其造价远低于现有的张力腿平台。

Spar平台的发展趋势:近年来各国相继提出了一些改进的Spar平台概念并进行了结构、疲劳、水动力等各方面的性能研究,目标是进一步改进结构型式,改善运动性能,降低建造成本。如美国NovellentLLC公司于2000年提出了几何Spar(Geometric Spar)概念,上海交通大学海洋工程国家重点实验室于2006年提出了多柱桁架式Spar(Cell-Truss Spar)概念,AGR DDS公司提出的多柱式浮式平台(Multi-Column Floater,MCF),Durward International公司提出的MinDOC3,巴西石油公司提出的MonoBR等。Spar平台的动力响应、疲劳分析、垂荡板及侧板的设计、平台主体与系泊系统及平台构件间的耦合作用、涡激运动研究等是当前研究的热点问题。#p#副标题#e#

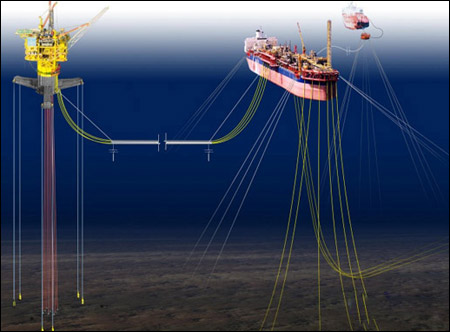

4.浮式生产储卸油船技术

浮式生产储卸油船(Floating Production Storage and Offloading system,FPSO)可在水深十几米到几千米的范围内工作,广泛应用于环境恶劣的海域。自1977年世界第一艘FPSO在地中海海域投入运行以来,使海上油田开发避免了远距离长输管道和终端设施建设所需的工程投资。FPSO甲板上密布着各种生产设备和管路,并与井口平台的管线连接,设有特殊的系泊系统、火炬塔等复杂设备,一般与水下采油装置和穿梭油轮组成一套完整的生产系统。FPSO的主要优点如下:

渤海世纪号浮式生产储卸油船平台

①应用灵活并具备自航能力,承重能力和抗风浪能力强;

②甲板上生产设备布局合理,可供利用空间较大;

③系统整合能力强,可与导管架井口平台、自升式钻采平台、海底采油装置和穿梭油轮组成完整的海上采油、油气水分离、含油污水处理和原油储卸油系统,原油可定期、安全、快速地通过卸油装置卸入穿梭油轮并运输到岸上;

④生产系统投产快、投资低,可以转移重复使用,从而实现了油田的全海式开发。

FPSO的发展趋势,一是建造技术向模块化方向发展。早期建造一艘FPSO需要20个月或更长时间,近年由于采用模块化生产工艺,实现了船体结构和上部设施同时建造施工,建造周期缩短至10~14个月。二是新型系泊与定位技术得到广泛应用。新一代FPSO装置的系泊多为转塔式多点辐射状系泊,并采用了动力定位技术(DP3)。三是最大作业水深纪录不断被刷新。1995年以前作业水深相对稳定,基本在不超过200m;1995年以后作业水深急剧增大,达到了1853m.四是随着FPSO建造技术的发展以及配套设备性能的提高,FPSO的原油生产能力正不断加强。同时,约有30%以上的在用FPSO具有天然气处理和转换成压缩天然气外输的能力。五是浮式液化天然气生产储卸船(Liquefied NaturalGas,LNG-FPSO)、浮式液化石油气生产储卸船(Liquefied Petroleum Gas,LPG-FPSO)等新技术出现,节省了敷设海底输气管道的巨额投资,使离岸遥远的气田开发和伴生气处理具有了商业价值。FPSO的船型性能与结构强度、特殊结构设计与安装技术是当前研究的热点问题。近年又提出了浮式生产钻井系统(Floating Drilling Production Storage and Offloading system,FDPSO),即浮式生产系统(FPSO)+张力腿钻井甲板(TLD)。

5.钻井船技术

钻井船(Drillship)是用来在水上钻井并移位的船,钻井时漂浮水上,适于深浅水作业。通常将井架设在船中央,以减小船体摇荡对钻井工作的影响。按其推进能力划分有自航式、非自航式;按船型划分有端部钻井、舷侧钻井、船中钻井和双体船钻井;按定位划分有一般锚泊式、中央转盘锚泊式和动力定位式。早期型式为钻井驳船,无自航能力,多为旧船改装,只适于浅海风浪较小的海域。现代钻井船多为专门设计,全部钻井和生活设施集中在船上,能自航且有向大型化发展的趋势。钻井船的主要特点是移动灵活、适应水深范围广、自持能力强。钻井船今后的发展趋势为:

地中海石油钻井平台

①未来20年间工作水深将突破4000m乃至5000m;

②钻机绞车功率将突破8000hp(约5.97MW),钻探能力将突破12000m;

③可变载荷、主尺度、功率配备等均将更大,自持力、抗风浪能力更强;

④能在极地和赤道区环境下进行快速有效的钻井作业;

⑤双井架技术将在钻井船上获得应用。

二、水下石油工程装备及深潜技术

1.水下工程装备

海洋石油水下工程装备于20世纪60年代在北海油田开始应用,主要包括钻井隔水管系统、井口井控设备、采油树、水下管汇系统、水下基盘、控制系统、增压系统及水下处理系统等。目前,世界各大石油公司在深海领域的投资不断增加,装备需求迅速上升。就技术现状而言,欧美等发达国家经过50余年的发展,拥有长期的研制经验和专利技术,实现了专业化分工生产。随着工作水深的增加,对装备要求越来越高,新技术层出不穷,特别是控制技术已逐步发展为全部电控,极大地简化了控制系统。水下工程装备今后的发展趋势为:

①向模块化和标准化方向发展;

②高温、高压的深水项目会越来越多;

③加强对水下设备水面远程操作控制和故障自动恢复智能控制系统的研究;

④水下发电和传输技术将得到应用;

⑤水下处理和压缩系统将得到推广。

2.深潜器与深海空间站

世界海洋油气资源勘探、深海科学考察主要依赖水面船、各类海洋平台和操纵各类潜器来完成,深海开发中大量的采样、勘探和作业等任务需要由携带各种装置、设备和人员到达深海复杂环境的各类深海运载器来完成。

缆控潜器ROV

①缆控潜器ROV。我国已经具备全海域深度ROV的研制能力,当前的主要任务是提高元器件和材料的国产化率,提高其可靠性,研制并提供功能配套的水下作业工具。

②自制式无人潜器AUV.适于各类大深度、远距离的军民海洋探测、侦察作业等。

③载人深潜器HOV.我国已拥有自主研发的7000m深潜器,主要用于勘探、测绘、采样、水下补给、系统及装置的安装与检修等。“蛟龙号”载人潜水器实现了下潜深度7062m,工作范围可覆盖全球海洋区域的99.8%.

④深海载人空间站。由于不受海面风浪影响,深海载人空间站可用于深海探测平台、水下研究试验平台、水下作业与控制中心、水下综合保障基地等。在深海运载与作业装备领域,我国已开展总体技术探索及部分关键技术研究。

深海载人空间站

进入21世纪,人类在重新确定自己的发展模式的同时,为了实现可持续发展,寻找新的发展空间和替代资源,再次把目光和期望转向海洋。探索海洋、开发海洋、利用海洋、保护海洋,将成为全球发展的新热点和竞争的新舞台。

责任编辑:张春颖

《中国腐蚀与防护网电子月刊》征订启事

投稿联系:刘娟 电话:010-82387968-802

QQ: 2850329508 邮箱:liujuan@ecorr.org

中国腐蚀与防护网官方 QQ群:140808414

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414