深海装备开发技术的核心问题是如何解决由于水深造成的低温、高温(热液区)、高压、极端微生物腐蚀、环境恶劣、作业条件复杂下的一系列材料与装备的开发技术问题。值得一提的是深海环境下的材料腐蚀问题, 深海的溶解氧含量、温度、PH、含盐度、压力、溶解CO2含量、流速以及生物环境等都与浅海环境不同, 这些因素都直接影响到材料的腐蚀行为。

文/梁剑雄

概述

深海蕴藏着丰富的油气资源、矿产资源和生物资源,是各国争夺经济制高点的重要战略目标。深海油气资源储量占全球探明油气可采储量45%左右,可燃冰总资源量相当于全球已知煤、石油和天然气总和的2倍,可满足人类1000年的需求;深海矿产资源丰富,仅太平洋底的锰结核储量中铜可供应 600年,镍可供应 15000年,锰可供应24000年,钴甚至可供应13万年; 深海物种的多样性更是生物资源的巨大宝库,具有潜在的巨大经济利益,很多国家都把控制和占有这些资源的措施列入国家发展计划,以期抢得“蓝色公土”的占有权。

发达国家争相布局深海开发战略, 开展了深海资源开发相关技术的系统研发,目前已经基本具备了所需的科学和技术储备,美国已下潜到10916米深处,创世界潜水最深记录,开创了深海开发与争夺的新世纪;日本的“地球”号在水深2500的深海能钻探地壳下方7000米处地幔资源;巴西80%的石油来自海上石油,超深海(2000米以下)海底石油已实现商业开采;俄罗斯的“和平一号”和“和平二号”载人深潜器都完成了水下6000米的深水作业。

我国海洋资源开发技术、科学研究长期以来处于相对落后的水平,由于深海装备技术和材料开发等问题,在国际深海资源争夺战中已失去先机,2001年中国在东太平洋夏威夷群岛南面拥有的一块相当于渤海大小的75000平方公里海域的专属勘探权和优先开采权即将过期失效。2011年7月国际海底管理局已核准中国申报的西南印度洋中脊限定的990×200km2范围内15年海底勘探权和优先采矿权,而我国深海资源开发基本属于空白,形势迫在眉睫。

对于我国领海范围内的深海资源以南海油气开采为例,据国土资源部初步统计,含油气构造有200多个,石油地质储量为230亿到300亿吨,截止目前南海区域内实现有效开采的海上钻采平台有1000 多座,没有一座是完全属于中国的。而曾经是贫油国的越南,依靠“白虎”、“大熊”、“龙”和“青龙”多个油田(全部在我国南海断续线之内)相继投产,石油年产量高达将近2000多万吨,一跃成为了石油出口国,而中国第一座深海作业平台“荔湾项目”2013年才正式投产,且并未产生规模效应。2011年我国石油对外依存度高达56.5%,超过警戒线50%,加剧了国家能源安全的风险,加快深海油气资源开发势在必行。

一、深海装备技术

深海装备技术是实现深海资源开发的基础,实现海洋经济发展战略的关键。中国工程院院士曾恒一表示:“在中国走向深水的过程中,有两大瓶颈问题:一是深水技术要突破;二是深水装备要具备。” 深海装备属于高投入、高风险产业,从事海洋工程装备建造的厂商须具有完善的研发机构、完备的建造设施、丰富的建造经验以及雄厚的资金实力。目前全球主要海洋工程装备建造商第一阵营的公司主要在欧美,它们垄断着海洋工程装备开发、设计、工程总包及关键配套设备供货,垄断着海洋工程装备运输与安装、水下生产系统安装和深水铺管等业务,主要企业如法国Technip公司、意大利Saipem公司、美国McDermott公司和Subsea公司等;以研发、建造深水、超深水高技术平台装备为核心。第二阵营是韩国和新加坡,它们在总装建造领域快速发展,占据领先地位, 以建造技术较为成熟的中、浅水域平台为主,目前也在向深水高技术平台的研发、建造发展。中国、阿联酋处于制造低端产品的第三阵营。中国海洋石油总公司副总经济师张伟平这样描述国内现状“比起陆上石油开采设备90%的国产率,目前我国还缺乏当家的海上石油开采设备,因此, 绝大部分海上开采设备依赖进口”。

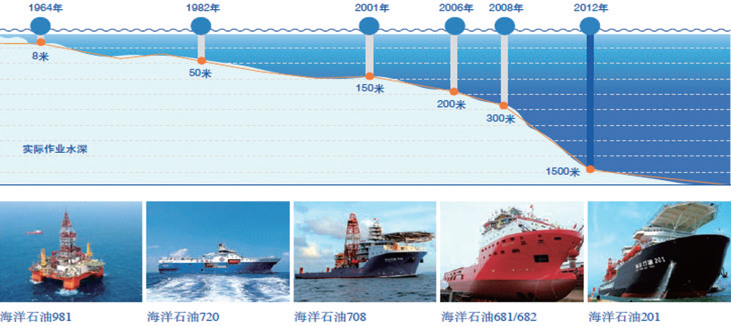

从技术和装备角度,我国海洋装备水平与国外相比有近10年的差距:目前国外深水钻探的最大水深已达3095米,中国为1480米,新近投入服役的“海洋石油981” 第一钻可拓展到约3000米;国外已开发油气田的最大水深为2743米,中国为300米, 而自主开发能力仅限于200米水深以内,南海荔湾为1500米,2013年投产,但关键设备全部进口。

我国海洋装备制造起步晚,技术相对落后,在研发、设计方面与欧美国家差距较大,尽管近年来已有长足进步,特别是海洋石油981深水半潜式钻井平台的研制成功,使我国逐步具备深水油气田的勘探、开发和生产的能力,但仍有漫长的路需要探索。

二、深海装备开发技术的核心问题

深海装备开发技术的核心问题是如何解决由于水深造成的低温、高温(热液区)、高压、极端微生物腐蚀、环境恶劣、作业条件复杂下的一系列材料与装备的开发技术问题。

从根本上说,我国深海装备的制约瓶颈是专用材料短缺。深海资源开发、深海科学探索、深海国防安全的基础是深海装备,而深海装备的基础是深海专用材料。目前,多数深海关键材料及其工艺技术仍然依赖国外进口,严重制约了我国深海高新科技的发展。

值得一提的是深海环境下的材料腐蚀问题, 深海的溶解氧含量、温度、PH、含盐度、压力、溶解CO2含量、流速以及生物环境等都与浅海环境不同, 这些因素都直接影响到材料的腐蚀行为。

在深海环境下,材料耐腐蚀性能排序可能会重新排列,甚至有些材料深海腐蚀速度要大于浅海腐蚀速度。深海压力条件下,能够提供氯离子渗透能力,所以浅海均匀腐蚀,在深海会变为局部点腐蚀,导致材料很快失效。

深海条件下溶氧量减少,导致不锈钢钝化膜自修复能力变差,引起缝隙腐蚀。深海氧含量较少,厌氧微生物繁殖迅速, 导致微生物腐蚀严重。微生物腐蚀以厌氧硫酸盐细菌为主,厌氧型微生物腐蚀释放硫化氢气体,会导致材料硫化氢腐蚀,甚至带来材料应力腐蚀。深海环境不同更容易引起高强度不锈钢的应力腐蚀。

深海极端环境下腐蚀防护技术研究处于空白是制约深海装备发展的又一瓶颈。以南海为例,各类装备在南海深海环境下腐蚀失效的研究基本属于空白,尚未建立南海深海腐蚀环境测试研究体系,深海挂片投样最深只有1200米,长期实海试验站尚未建立,对深海装备技术及材料研发更是凤毛麟角。

中国海洋油气资源开采的进程

三、深海能源钻采装备材料

深海能源钻采是深海科技发展的主要方面,钻采装备是获取深海能源的关键, 而我国用于深海钻采的关键装备主要来源于国外进口,国产钻采装备的制造状况与国外差距明显。目前深海钻采装备国产材料热处理后机械性能达不到API Spec7的规定,不能应用于震击器、减震器、钻具等长时间暴露在H2S和CO2含量高的海泥环境。

以深海油气钻采为例,螺杆钻具寿命仅为80小时,钻铤寿命仅为200-500h,震击器震击次数仅为100次,随钻震击器的工作时间仅15-30天左右,所用材料在强度、耐蚀性等方面暴露的问题严重影响了深海油气钻采工作的开展,钻柱(井下马达) 钻头、钻杆轴承、传动系统部件均有材料问题。深海立管与采油树部位等特殊部位管接头、脐带缆、系泊链、锚链、万向轴等轴类耐蚀承力结构部件、各类深海泵体、阀门、固定销、各类紧固件等存在强度、耐蚀性等问题。深海探测装备深潜器机械手、采样机械装置、潜标用高强度不锈钢材料;深海矿产勘探、钻采用震击破碎设备、矿石采用装置、运输设备均存在材料问题,以深海打捞工具如磨铣类打捞工具为例,其使用寿命仅为6h。

同时由于深海环境复杂,研究费用高昂,目前相关材料在深海的公开使用与失效数据甚少或处于保密状态而鲜有报道。深海环境模拟、特种材料制备与防护技术在深海材料研究和应用中也刚刚起步。多数深海关键材料及其工艺技术仍然依赖国外进口,严重制约了我国深海高新科技的发展。

急需开展深海装备用超级不锈钢的系统研发,研究多种因素对材料腐蚀、强韧化及使用性能的影响,开发出具备高强、高耐磨及良好的耐点蚀、应力腐蚀、缝隙腐蚀等特性的特种不锈钢技术,研制出海洋工程特别是深海工程及装备用新型特种不锈钢并应用于海洋工程,解决深海油气钻采设备、深海矿产勘探、深海矿石采运装置、深海油气采、集、输装备等用材料强度和耐蚀性等问题,对我国深海装备用材的解决及国产化具有深远意义。

四、深海油气管道装备材料

深海油气管道是海洋装备的重要组成部分,深海环境复杂多变,海底管道对原材料、管道焊接、敷设施工、维护等提出了更高的要求:深海高压要求钢管具有良好的抗压溃性能,对钢管的几何精度、表面质量、D/t提出更严格的要求;深海温度低、压力大,对钢管的断裂韧性指标要求更高;深海溶氧量增加,海水、海泥和海底微生物等对钢管的腐蚀行为复杂,对钢管的耐腐蚀性能提出更高的要求;对H2S和CO2含量的油气介质来说,在深海管道高压输送条件下,腐蚀将加剧;因受深海浪涌、洋流的影响,钢管应具有良好的纵向强韧性、塑性,以及抗疲劳能力。

自1954年Brown&Root 公司在美国墨西哥湾铺设世界上第一条海底管道以来, 为了实现大输量,国外深水海底管道已经采用X70钢级(例如2005年建设完工的Langeled 北海管线)、大口径、大壁厚钢管,最大管径达到1422mm(Nord Stream project),最大壁厚已达到41.0mm,并提出了44.0mm的要求(从阿曼到印度的水深达3500m、总长1200Km 海底管线),要求-10℃下母材的冲击功大于200J,焊缝冲击功大于100J。

我国海洋石油经过多年的开发,已经具备了自主开发300m以内水深海上油气田的技术能力,建成的海底管道超过2000km,通过南海荔湾3-1气田海底管道建设,已初步具备≤1500m海底管道的设计、钢管制造、管道建设能力,国内首次在南海荔湾LW3-1项目中应用国产X70钢管, 管径最大 765.2mm,壁厚最大31.8mm, 但无法实现深水钢管在塑性、强韧性、耐腐蚀、抗疲劳和尺寸精度等方面的苛刻要求,特别针对南海70%资源蕴藏于深水水域,急需研究≥1500m水深环境下输送钢管的力学、腐蚀和疲劳等行为,开发满足≥1500m水深,具有更优异的断裂韧性、抗变形能力、抗腐蚀、抗压溃、高尺寸精度的深海用油气输送钢管。

结语

深海开发,材料先行,深海材料研发将是推动我国深海工程产业发展的重中之重。通过建立由材料研发、深海装备及其制造成果应用的相关平台,促进科研成果产业化,发展深海材料战略新兴产业,对我国海洋经济的长远发展将起到重大引领带动作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 装备深海

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475