文| 路民旭 杜艳霞 北京科技大学腐蚀与防护中心 李夏喜 孙健民 北京燃气集团有限责任公司

近年来燃气泄漏爆炸事故频发。2014 年7 月台湾高雄发生燃气爆炸事故,造成21 人死亡,轻重伤270 人。2013 年国内因燃气泄漏引发的爆炸事件达到220 余起,死伤1000 余人,经济损失达8.5 亿元。这些事故的发生为全国的燃气管网安全敲响了警钟。天然气的普及给公共生活带来了方便,减少了城市污染,提高了生活质量;但同时天然气也是潜在的“危险品”.天然气高度易燃易爆,一旦泄漏,处理不及时就可能引发爆炸,给公共安全造成极大的威胁,为城市安全埋下了巨大的隐患。因此要保证人民生命财产的安全,燃气管网的安全问题应引起管理者、使用者及政府部门的高度重视。

近年来随着我国城市建设的高速发展,城区规模日趋扩大,燃气管网也在快速延伸。以北京燃气管网为例,截至2013 年,北京市燃气管道的总长度已达1.95 万公里,并且还在以每年10% 左右的速度扩展。与此同时,其他基础设施如城市轨道交通、高压电网、高速铁路的建设也在飞速发展。据统计,2015 年北京轨道交通运营总里程将达到666 公里。地铁轨道交通系统和市政电力设施会对埋地燃气管道造成严重的交直流干扰,引起杂散电流腐蚀等安全事故。埋地燃气管网面临的服役环境日益复杂,腐蚀风险逐年加大。北京燃气管网的腐蚀调查中已经发现大量的杂散电流腐蚀案例,据统计, 2001-2010 年,北京市燃气事故抢修2300 多起中管道腐蚀泄漏约占35%.在腐蚀风险日益加大的当下,有效的腐蚀控制技术对于保障北京市燃气管网的服役安全至关重要。

笔者带领研究团队与北京市燃气集团有限责任公司合作,围绕城市燃气管网阴极保护及交直流干扰防护技术开展了系统研究, 主要涉及燃气管网牺牲阳极服役行为及有效判据研究、燃气管网外加电流阴极保护数值预测与优化技术研究、交、直流干扰检测及防护技术研究以及阴极保护数据远程监测技术研究,下面将从以上几个方面来介绍我们的主要工作进展。

燃气管网牺牲阳极服役行为及有效判据研究

国内埋地燃气管道外腐蚀控制普遍采用外防腐涂层和阴极保护联合保护技术,牺牲阳极阴极保护因具有无需外部电源、对外界干扰少、安装维护费用低等优点而在城镇燃气管网中广泛应用。北京燃气集团自1987 年对高压燃气管道逐步追加牺牲阳极阴极保护技术以来,目前牺牲阳极阴极保护系统服役时间达到10 年及以上的管道长度超过500km,这些系统都已临近或超出设计寿命。而对于这些系统的工作状态及保护效果,尚没有全面掌握;对于牺牲阳极的服役行为及消耗情况缺乏系统的测试分析;此外随着牺牲阳极服役环境的变化,其设计、检测及评估技术也亟待提高。

笔者带领研究团队与北京市燃气集团高压公司技术人员组成联合项目组,通过现场检测、开挖取样及实验室测试分析,掌握了牺牲阳极材料的消耗情况、阴极保护效果以及存在的问题;并针对牺牲阳极阴保系统保护电位有效测试方法、不同防腐层管道牺牲阳极合理设置间距、阳极腐蚀形貌影响因素及牺牲阳极系统有效性判据等内容开展了系统的研究。

牺牲阳极阴极保护系统阳极材料消耗情况研究

通过系统调研与分类,根据阴极保护系统的运行年限、管道涂层种类、压力等级及开挖条件,在北京燃气管网中选取了具有代表性的24 个牺牲阳极阴极保护系统(约300km 管线),其分布位置如图1 所示。其中服役10 年以上15 个,10 年以下的9 个; 高压(包括高压B 和次高压A)8 处,中压16 处;涉及了6 种涂层类型,其中FBE 涂层7 处,PE 涂层7 处,石油沥青7 处,塑化沥青胶带1 处,环氧煤沥青1 处,煤焦油瓷漆1 处。

开展了详细的现场检测及实验室测试,其中现场测试内容包括管线位置、外防腐层状况及牺牲阳极定位检测,牺牲阳极服役参数测试如牺牲阳极开/ 闭路电位、输出电流、接地电阻及管道阴极保护通、断电电位测试等。实验室测试包括牺牲阳极的外观测试、失重测试、腐蚀速率计算、腐蚀形貌测试、腐蚀产物测试、极化特性测试、合金成分测试以及土壤腐蚀性测试等。

通过对现场测试和实验室测试数据进行分析,得到了中压和高压两种管道镁合金牺牲阳极的消耗情况,如图2 所示。

由图2 可见,与高压管道相比,中压管道镁合金牺牲阳极的消耗速率明显增大。高压管道镁阳极消耗速率普遍在0.2 千克/ 年(kg/a)左右,而中压管线的消耗速率则普遍超过0.2kg/a,最大的可达0.8kg/a.分析其原因,主要为不同压力等级的管道涂层存在较大差异。通常情况下,高压管线的涂层较好,如大多为FBE 涂层,保护电流需求小;而中压管线的涂层较差,一般为沥青涂层, 保护电流需求大,但是目前牺牲阳极的设计数量和间距并没有根据涂层类型进行调整。故而中压管线阳极消耗速率要明显高于高压管线的阳极的消耗速率。

不同涂层条件下牺牲阳极合理设置间距研究

现场测试结果显示,高压、中压管道牺牲阳极阴极保护效果存在较大差异,分析其原因主要为二者涂层绝缘性能不同,管道保护电流需求存在较大差异,而目前牺牲阳极的设计数量和间距并没有根据涂层类型进行调整,仍然采用每300-500 米设置一组牺牲阳级的方式。

采用阴极保护电位分布数值模拟计算技术研究了管道涂层对牺牲阳极组设置间距的影响。选取的管道长度为100km,管径为1016mm,主要考虑了石油沥青和3PE 两种涂层,对于3PE 涂层,计算了8 种(500m、2km、5km、7km、8km、10km、20km 以及50km) 牺牲阳极组间距下的管道电位分布;对于石油沥青涂层,计算了4 种(300m、500m、60mm 以及1km)牺牲阳极组间距下的电位分布,计算中土壤电阻率为50Ω·m,计算结果如图3~4 所示。

图3 显示了土壤电阻率为50Ω·m 时,牺牲阳极组间距对3PE 涂层管道电位分布的影响。不难看出,随着阳极组间距的逐渐增大,管道电位逐渐正向偏移。当阳极组间距较小时,管道存在明显的过度保护风险,如阳极组间距为500m 时,管道极化电位分布在-1410mV~-1440mV(CSE),负于标准要求的-1200mV (CSE)。当阳极组间距逐渐增大到2km 时,管道电位则分布在-1200 Mv(CSE)附近。随着阳极组间距进一步增大,管道电位进一步正向偏移。当阳极组间距增大到7km 时,管道电位分布在-900mV (CSE)左右。若进一步增大阳极组的间距,管道出现了欠保护的现象,如当阳极组间距分别达到10km、20km 以及50km 时,管道电位正向偏移至-800mV(CSE)、-700mV(CSE)以及-650mV (CSE)。因此,根据计算结果可以得到对于3PE 涂层3PE,在土壤电阻率50Ω·m 情况下,比较合理的牺牲阳极组间距为2~7km, 远远大于目前采用的300~500m 牺牲阳极组间距。

图4 显示了土壤电阻率为50Ω·m 时牺牲阳极组间距对石油沥青涂层管道电位分布的影响。在目前常用的300m 牺牲阳极组间距以及较新的石油沥青涂层条件下,管道电位分布在-1020mV~-1075mV(CSE)。若将牺牲阳极组间距增大到600m,管道电位则出现了正向偏移,但仍满足-850mV 的阴保准则要求。若将牺牲阳极组间距进一步增大,则管道出现了欠保护现象。因此,在这种情况下(土壤电阻率为50Ω·m,管道涂层为石油沥青涂层),较为合理的牺牲阳极组间距为300~600m, 远小于3PE 涂层的牺牲阳极组合理设置间距。

以上研究结果说明城市燃气管网牺牲阳极设置间距需要根据防腐层绝缘性能及土壤环境进行合理选取。

镁合金牺牲阳极腐蚀形貌影响因素研究

牺牲阳极现场取样发现,来自不同厂家的同一型号牺牲阳极产品,腐蚀形貌存在很大差异,如图5 所示。可以看出,2# 阳极表面出现了明显的局部腐蚀坑,蚀坑小而深,坑径最大为10mm, 而坑深最深高达18mm.10# 阳极表面腐蚀相对均匀。为了研究牺牲阳极材料腐蚀形貌的影响因素,进行了合金成分测试和微观组织结构的测试与分析。结果显示,镁合金牺牲阳极的腐蚀形貌与其微观组织结构有着密切的关系,晶粒的形状、尺寸大小以及第二相粒子的相分布等对镁合金的腐蚀形貌均有着较大的影响。以图5 所示的2# 及10# 牺牲阳极为例,其微观组织结构照片如图6 所示。

由图可见,2# 阳极的微观组织晶粒尺寸较小,而第二相粒子异常的多,且分布极不均匀,晶界和晶粒内部均有较多的第二相粒子。由于第二相粒子属于阴极相,晶粒内部第二相粒子的存在会加速其周围镁的腐蚀,而晶界上的第二相粒子会在晶界上形成一片阻挡层,阻碍腐蚀沿着晶界进行,如此腐蚀只能在第二相粒子周围沿着纵向发展,从而形成了较深的腐蚀坑。由于晶粒尺寸较小,腐蚀坑的直径也较小,故而出现了小而深的局部腐蚀形貌。与2# 阳极相似,10# 阳极的晶粒尺寸较小,但其第二相粒子也较少,且主要分布在晶粒内部,晶界上第二相粒子较少。虽然晶粒内部第二相粒子的存在会加速镁阳极的腐蚀,但由于其晶界上第二相粒子较少,不会形成一层阻挡层,从而会使得腐蚀沿着晶界发展。由于晶粒尺寸较小,故而出现了相对均匀的腐蚀相貌。

由于镁合金的微观组织结构与其成型方式(如铸造成型、挤压成型等)、热处理工艺等密切相关,因此为了获得更好的服役性能,需要采用合适的成型工艺及合理的热处理工艺。

牺牲阳极阴极保护系统极化电位测试方法研究

在进行牺牲阳极阴极保护系统保护电位测试过程中,由于很难将系统中所有有贡献的牺牲阳极同时断开,所以要想准确测得管道的极化电位,难度很大。然而,对于一个牺牲阳极阴保系统, 若不能准确测得管道的极化电位,按照传统的阴保评价准则,则无法直接评价牺牲阳极阴保系统的有效性。鉴于此,我们将密间隔电位测试和阴极保护极化探头测试技术相结合,提出了一种适用于牺牲阳极阴极保护系统极化电位测量的密间隔极化探头测试方法,其测量原理如图7 所示。即在管道附近密间隔安装便携式极化探头,并将极化探头上的极化试片通过导线与牺牲阳极阴极保护系统电连接,进行阴极极化,待极化探头试片充分极化后, 测量密间隔分布的极化探头通断电电位,用极化探头试片断电电位来表示管道的极化电位,进而得到牺牲阳极阴极保护系统极化电位的分布情况。值得注意的是,为了测试数据的准确性,对于不同涂层的管道,极化探头需要选取不同面积的试片。

牺牲阳极阴极保护系统有效性判据研究

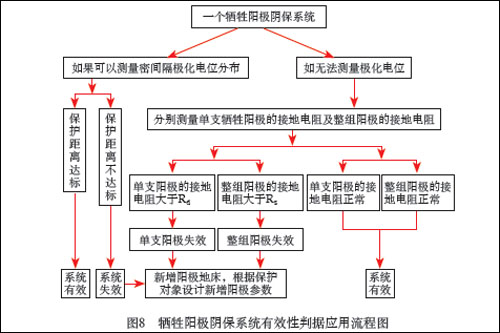

由于城镇燃气管道大多位于繁华的城区,管道上方常为建筑物或道路,常常无法直接进行密间隔极化电位的测试。在这种情况下,如何来判断牺牲阳极阴极保护系统的有效性呢?本部分结合牺牲阳极的工作原理和服役参数随时间的变化,提出了基于极限接地电阻的燃气管网牺牲阳极有效性判据。由于牺牲阳极的消耗及表面状态的改变,都可以直接体现在其接地电阻变化上,同时该参数在实际生产中便于测量,因此对于不便于直接测量极化电位分布的情况,可以用来了判断牺牲阳极阴极保护系统有效性。所提出的牺牲阳极阴保系统有效性判据应用流程图如图8 所示。

由图8 可见,对于具备密间隔极化电位测量条件的牺牲阳极阴保系统,可以通过直接测量极化电位分布来对系统有效性进行评估,如保护距离达标,则该阴保系统有效,反之无效。对于不具备密间隔极化电位测量条件的系统,则需分别测量该阳极组组内单支阳极接地电阻Rd 及整组阳极接地电阻Rz.根据该阴极保护系统相关参数,通过理论计算得出组内单支阳极及整组阳极的临界接地电阻Rd 临界及Rz 临界,将实际测量值与临界值进行对比,若Rz<Rz 临界,则阳极组有效;若Rz>Rz 临界,则阳极组失效。同理,若Rd<Rd 临界,则此支阳极有效;若Rd>Rd 临界,则此支阳极失效。Rd 临界及Rz 临界是以上判据应用的关键参数,对于特定的牺牲阳极阴极保护系统,该临界接地电阻可根据保护距离、保护电流需求及土壤环境确定。

以上基于极限接地电阻的燃气管网牺牲阳极有效性判据,已在北京燃气管网8 个示范点进行了应用,应用结果显示该判据可以满足实际生产的要求,具备推广应用价值。

详情请见腐蚀防护之友2015年04月第二期杂志

详情请见腐蚀防护之友2015年04月第二期杂志

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 阴极保护燃气管网

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475