某连续重整装置重整加热炉金属软管在使用的过程中发生断裂并泄漏,为找到原因,对其进行了一系列的理化实验:宏观检验、断口电镜检验,能谱分析,金相检验及化学分析。综合分析后,发现其泄漏的主要原因,是由于该金属软管的内管-不锈钢波纹管内输送的瓦斯中,含有氯、硫等腐蚀性介质,加之波纹管使用、安装及制造中的应力较大,形成沿晶应力腐蚀裂纹,并在使用过程中不断扩展发生断裂,引起泄漏。为避免类似情况出现,建议将金属软管的波纹管更换成耐高氯、硫腐蚀的材质,并严格控制腐蚀性介质进入其中。

文| 周青 王文灿 中国石油乌鲁木齐石化分公司设备检验检测院

周青在实验室对样品进行显微镜观察

金属软管是工程技术中重要的连接构件,在石油化工行业应用广泛。它由波纹管、网套及接头三大部分构成:其内管是具有螺旋形或波形的薄壁不锈钢波纹管,起着挠性连接和输送介质的作用;波纹管外层的网套,是由不锈钢丝或钢带按一定的参数编织而成,起着保护波纹管和屏蔽的作用;软管两端的接头或法兰是与管道的接头或法兰相匹配的,起着连接的作用。制作金属软管的材料多为奥氏体不锈钢,其工作温度范围极广,为-196℃-600℃, 因而保证了耐温性和耐蚀性的要求。但金属软管的内管- 波纹管在制作、安装及使用过程中存在一定应力,其内部凸凹的结构易截留输送介质,当输送介质中富含氯、硫等腐蚀性介质时,使用中容易发生应力腐蚀。据介绍,泄漏的连续重整装置重整加热炉金属软管,材质为:SUS316,工作温度为:80℃,工作压力为:0.2MPa,输送介质为:瓦斯。

理化实验内容

宏观检验

对连续重整装置重整加热炉金属软管进行观察,发现该金属软管是内管- 不锈钢波纹管发生了开裂。波纹管外壁为银白色,除三处开裂处外壁附着有黑色物质外(见图1),其余无明显腐蚀痕迹。三处开裂中2 处开裂程度最大,且三处开裂位置均位于波纹管凸凹相间的位置(见图2)。将开裂最大的2 处沿横截面拉开,对断口进行观察,发现断口较为平整,塑性变形小于5%,波纹管断口上和内壁均附着有黑色物质(见图3)。

图1 金属软管波纹管泄漏宏观

图2金属软管波纹管泄漏2处宏观形貌

图3 金属软管波纹管断口及内壁形貌

断口电镜检验

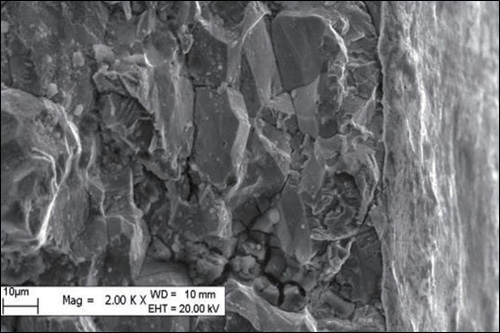

将该金属软管波纹管开裂最大的2 处沿横截面拉开后,将断口取样并清洗后,置于扫描电镜下进行观察,其形貌较为复杂,以沿晶裂纹为主,也存在泥状花样(见图4)。

图4 金属软管波纹管断口电镜形貌

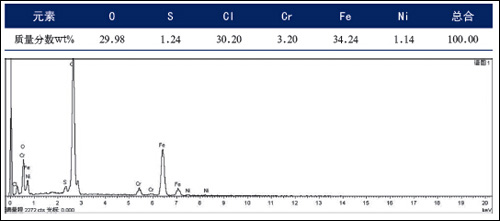

能谱分析

将该金属软管波纹管开裂最大的2 处沿横截面拉开后,对断口及内壁的黑色附着物进行能谱分析,黑色附着物中含有大量的氯和少量的硫的腐蚀性介质(见图5)。

图5 金属软管波纹管断口附着物能谱分析

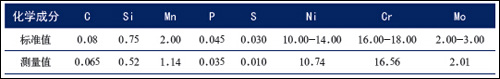

化学分析

在该金属软管波纹管上取样进行化学分析,其成分符合GB/T14525-2010 及GB/ T3280-2007 中OOCr17Ni12Mo2( 相当于SUS316) 的标准要求(见图6)。

图6 金属软管波纹管化学成分(质量分数%)

金相检验

在该金属软管波纹管上沿纵向取样, 经打磨、抛光及浸蚀后进行金相检验,其金相组织为:孪晶奥氏体+ 沿晶裂纹,裂纹是从内壁向外壁扩展的(见图7)。

图7 金属软管波纹管的金相组织

理化实验分析与讨论

从宏观检验可以看出,该金属软管波纹管外壁除开裂处外无黑色附着物,内壁和断口均有黑色附着物,开口向外,这三点可以判断断裂是从内向外进行的;断口

宏观无明显的塑形变形,属于脆性断裂。

宏观无明显的塑形变形,属于脆性断裂。

从断口电镜检验可以看出,该金属软管波纹管断口上存在沿晶裂纹和泥状花样, 前者代表的是沿晶脆性断裂;后者代表断口上存在腐蚀性产物并发生沿晶脆性断裂。沿晶脆性断裂产生的原因:一是由于晶界存在连续分布的脆性第二相;二是微量有害元素在晶界上偏聚;三是由于环境介质的作用损害了晶界,如氢脆,应力腐蚀、应力和高温的复合作用在晶界造成损伤。因而该断口属于沿晶脆性断裂。

从能谱分析可以看出,该金属软管波纹管断口黑色附着物中含有氯、硫等介质, 说明该金属软管波纹管输送的瓦斯中含有腐蚀性介质。

从化学分析可以看出,该金属软管波纹管成分符合GB/T14525-2010 及GB/ T3280-2007 中00Cr17Ni12Mo2( 相当于SUS316) 的标准要求。

从金相检验可以看出,该金属软管波纹管上均为沿晶裂纹,说明是沿晶脆性断裂;且这些裂纹有些并未穿透,其走向是从内壁向外壁扩展的,因而可以判断其开裂是从内向外扩展的;另外金相组织中有大量孪晶,而形成孪晶的原因有可能是形变、生长或者是退火中产生,由于生长孪晶和退火孪晶形成数目有限,因此主要是由加工应力引起的。

该金属软管波纹管受力状态比较复杂, 存在因管子重力和输送介质的压力变化而产生的拉伸应力、交变应力、冲击力、振动力,还可能存在安装中产生的安装应力和机加工中产生的残余应力。

应力腐蚀开裂SCC 是材料在拉应力和腐蚀介质共同作用下发生的脆性开裂。一定的应力、敏感的合金和特定介质是发生应力腐蚀的三个必要条件。根据应力腐蚀的表面膜破裂理论,在腐蚀介质中金属表面上总是存在着不同程度的保护膜, 这些膜层在应力或活性离子(如Clˉ)的作用下易引起破坏。裸露出的基体金属与其余表面膜构成小阳极与大阴极的腐蚀电池, 新鲜表面就产生阳极溶解。该金属软管波纹管存在使用应力、安装应力及机加工的残余应力,并且形成了氯离子和不锈钢组成的特定腐蚀体系,当晶界处缺陷和杂质较多, 电负性较大, 在应力和腐蚀介质作用下发生沿晶应力腐蚀断裂。

综上所述,某连续重整装置重整加热炉金属软管泄漏的主要原因,是由于该金属软管的内管- 不锈钢波纹管内输送的瓦斯中,含有氯、硫等腐蚀性介质,加之波纹管使用、安装及制造中的应力较大,形成沿晶应力腐蚀裂纹,并在使用过程中不断扩展发生断裂,引起泄漏。

含镍的奥氏体不锈钢如304,316 对应力腐蚀开裂高度敏感,无镍的铁素体不锈钢对氯化物的应力腐蚀开裂是免疫,双相不锈钢具有奥氏体相和铁素体相的特点,AL2003 合金的铁素体相提供了耐氯化物应力腐蚀开裂能力,使其耐氯化物应力腐蚀性能高于300 系列奥氏体不锈钢。建议将金属软管的波纹管更换成耐高氯、硫腐蚀的材质,并严格控制腐蚀性介质进入其中。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 加热炉金属软管泄露

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475