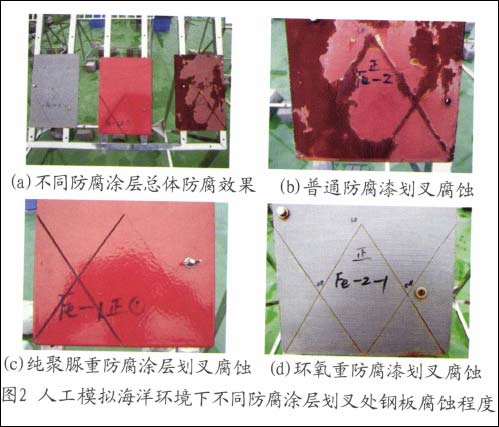

最后将所有试样置于户外水池的曝晒架上,水池中注入人造海水,模拟海洋环境,每4h往试样上喷洒海水,加速钢板的腐蚀及涂层的老化速度。6个月后,各式样的腐蚀情况如图2所示。

图2 人工模拟海洋环境下不同防腐涂层划叉处钢板腐蚀程度

结果显示,涂装了普通防腐漆的钢板腐蚀最严重,涂层已基本失效,产生大面积锈蚀和剥落。涂装了环氧重防腐漆的试样,在两个划叉部位都出现了明显的腐蚀现象,产生黄色锈斑。而纯聚脲所保护的试样,在右边正常划叉部位没有明显锈迹,这是由于纯聚脲是高强度的弹性体材料,用刀划开涂层后形成的缝隙将很快愈合,可有效阻止外界腐蚀介质的侵入,户外加速腐蚀6个月,未见有锈蚀的痕迹出现。左边2~3mm的凹槽处的钢板底材虽出现了明显的锈蚀现象,这是由于用刀剔成2~3mm的凹槽,己经将钢板底材完全暴露在腐蚀环境下造成的,但纯聚脲涂层并未产生翘边、锈蚀、鼓包和剥落现象。

经过人工模拟海洋环境的腐蚀后,普通防腐漆最先在划叉裂纹处开始起泡并剥落,之后迅速扩展至整块钢板,涂层大量剥落;环氧重防腐漆仅在划叉处有轻微的鼓起,但并不脱落,防护效果较好;纯聚脲涂层在2~3mm的凹槽处,则没有任何起泡、脱落和腐蚀区域扩展等不良现象,涂层外观坚实,与钢板结合紧密,附着力很好。说明纯聚脲材料的高强度、高弹性、优异的耐老化性能,发挥了至关重要的综合防护作用。

综上所述,纯聚脲材料在6个月的人工模拟海洋环境下防腐效果最好,涂层与基材结合力牢固;外力产生的细小缝隙具有自愈合效果,短期内无腐蚀发生;外力产生的较大尺寸损伤具有不扩展性,不产生鼓包、开裂及脱落现象。

工程实际应用

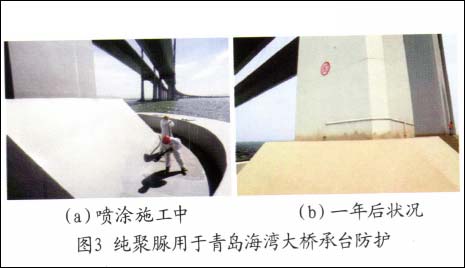

Qtech-412纯聚脲材料具有优异的耐候、耐紫外线老化、高强度、高延伸率、抗冲击、耐磨损等综合性能,在海洋大气腐蚀环境下能长久、有效地保护钢、混凝土等基材。为此,2011年7月青岛海湾大桥沧口航道桥主桥墩的承台,采用了Qtech-4.2纯聚脲防护技术,喷涂施工现场如图3(a)所示。

承台周围既有钢筋混凝土也有钢制结构,常年处于海洋气候腐蚀环境,并且在涨潮时海水容易从出水口倒灌进入承台,还有海鸟的排泄物以及周边渔民海上作业等因素,对承台大体积浇注混凝土时残留裂缝的破坏比较严重。喷涂纯聚脲后,形成连续整体致密的弹性、高强度、连续、无接缝涂层,有效阻止了腐蚀介质、离子的渗透,抵御了人为因素的损坏,及时地保护了承台结构。Qtech一412纯聚脲涂层服役一年后,涂层表面未见任何起泡、脱落、粉化、开裂等破坏现象,仅颜色发生改变,产生一定程度的“黄变”现象,光泽度下降,如图3(b)所示。Qtech-4.2纯聚脲涂层在青岛海湾大桥主索塔墩台实际应用中的变化,与本文进行的户外自然老化、人工QUV加速老化的试验结果相吻合;结合我们的其它相关研究结果推算:2mm厚的Qtech-4.2纯聚脲材料在户外使用的耐久性应在100年以上。

青岛海边某钢质浮码头(趸船)货物装卸频繁、磨损严重且长期处于海洋腐蚀环境,因此对于防腐涂层来说,不仅要求涂层有良好的耐蚀性,还要求涂层耐磨损、抗冲击性能优异。对比同期经纯聚脲和聚氨酯类重防腐涂料涂装后的趸船腐蚀现状,后者在服役半年后局部失效,为此必须重新喷砂处理后再涂装,这样造成趸船服役寿命大大缩短,而纯聚脲涂层表现良好,没有损伤(见图4)。纯聚脲便捷的施工工艺和优异的力学性能及高效防水、耐腐蚀、耐老化、抗冻融、抗冲击、抗疲劳破坏等性能使其在工程应用中显示出无可比拟的优越性,因此该材料在海洋钢结构防腐领域有着广阔的前景。

结束语

海洋大气环境下材料因腐蚀造成了损失巨大,重防腐涂层能有效的保护基材,减少损矢。纯聚脲是一种新型绿色环保重防腐涂料,具有厚膜化,施工简便,优异的力学性能、理化性能、耐候老化及耐紫外线人工加速老化性能等优点。

但值得注意的是,目前,假聚脲(又名:半聚脲、聚氨酯(脲)、单组份聚脲、手刷聚脲、手刮聚脲等等)泛滥成灾,大量工程出现鼓包、脱落、起皮、分层、断裂等严重后果,给纯聚脲技术的声誉造成了巨大的损害。通过大量对比试验证明,假聚脲使用价廉的端羟基聚醚替代昂贵的端氨基聚醚,不仅在施工现场温湿度变化的条件下,达不到实验室的性能指标要求;而且其耐久性、耐腐蚀性能也远远不及纯聚脲,是十足的假冒伪劣产品。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 防腐涂料应用海洋大气纯聚脲重

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414