热轧带钢的氧化皮缺陷类型与成因分析

文/齐慧滨·上海奇佳表面技术研究所

本文根据热连轧生产工艺的特点,结合已有对碳钢氧化行为研究的成果,系统总结了热轧带钢表面氧化皮的组成与结构变化规律,详细分析了热轧带钢表面主要氧化皮缺陷形成的影响因素、类型与成因,并归纳了氧化皮缺陷的生产和工艺控制措施。

热连轧是钢铁生产的重要工艺过程。目前在热轧板型和精度控制,成分组织和力学性能控制等方面均取得了较大进步,然而热轧产品的表面质量,尤其是氧化皮轧入导致的各类缺陷一直困扰着国内外各生产厂家,成为影响热轧产品质量,造成用户质量异议的主要因素之一。

表面氧化皮缺陷不仅影响热轧产品的外观和酸洗质量,而且影响其表面性能,如涂装和腐蚀性能,甚至通过冷轧的传续,对冷轧尤其涂镀产品表面质量造成严重影响,因此热轧产品的氧化皮缺陷已构成影响板带产品表面质量的主要问题之一。

本文根据热轧工艺过程的特点和生产实践中经常遇到的问题,从氧化行为和机理入手,系统分析了热连轧不同工艺阶段氧化皮形成和结构特点,总结了各种主要氧化皮缺陷的类型、影响因素和成因。

带钢热轧过程中的氧化和影响因素

碳钢的氧化行为与反应

碳钢在受热状态下不可避免地发生氧化,决定碳钢的氧化行为、氧化皮组成与结构的主要因素是合金成分、氧化条件(温度、气氛和时间)、热力学及动力学。

碳钢在空气中恒温氧化动力学主要遵从抛物线规律,一般情况下,氧化温度越高和氧化时间越长,氧化皮生成量或厚度越大。

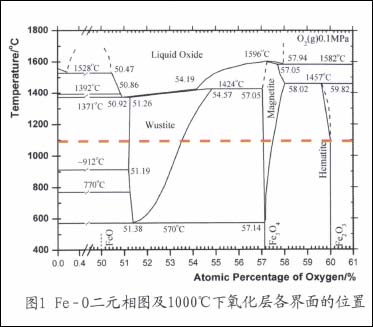

氧化初期,氧化物形核和稳定氧化层建立之前反应动力学一般遵从线性规律,之后在致密氧化层形成状态下符合抛物线规律。当氧化时间较长时,由于柯肯达尔效应(Kirkendal effect)导致在氧化层/基体界面处形成空洞,加之氧化层内应力的增加或者新相的形成,会导致氧化动力学波动,甚至出现失稳氧化行为。Fe-0二元热力学相图如图1所示。

如图1可知,在高于570℃的空气条件下,碳钢的恒温氧化形成界面明显的Fe/FeO/Fe3O4/Fe2O3三层结构氧化皮;在570℃以下,由于Fe0相热力学不稳定,故碳钢表面仅形成Fe/FeO/Fe3O4/Fe2O3两层结构的氧化皮。

在碳钢的高温三层结构氧化皮中共存在4个界面。在1000℃附近的温度下,碳钢三层氧化物厚度的比例基本为FeO∶Fe3O4∶FeFe2O3=95∶4∶1。FeO晶体中Fe2+不足,常表示为Fe1_y0,即在阳离子点阵中存在大量缺陷,有利于Fe2+的扩散,因而其生长最快,并控制着总的氧化速度。

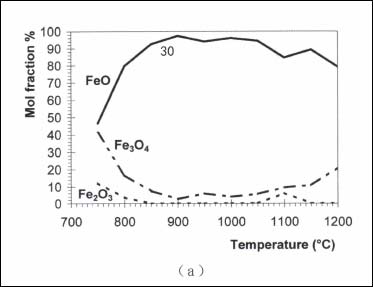

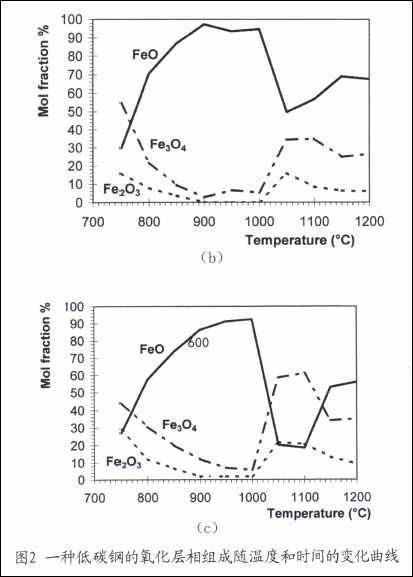

需要指出的是,碳钢氧化皮中三种氧化物的比例并非固定不变,会随着碳钢成分、氧化温度、氧化时间甚至氧化环境的不同发生明显变化,如图2所示。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 缺陷热轧带钢氧化皮

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414