去年6月下旬,美国迈阿密一栋海滨公寓(尚普兰大厦)的坍塌已经造成12人死亡,仍有149人下落不明。关于这起事故的原因众说纷云,其中有专家推测有涉及滥用海砂问题。

几年前就有工程师指出结构问题

美媒25日消息称,事故调查披露的一份报告显示,有工程师早在3年前向公寓管理方发出警告,该建筑结构已经出现损坏。

美国《华盛顿邮报》报道称,当地官员于25日晚公布了一份来自2018年的报告。撰写报告的工程师弗兰克·莫拉比托指出,该公寓的初始设计存在明显错误,防水层是平铺的,而不是倾斜以让积水下流。他表示,如果不赶快更换防水层,公寓的混凝土会加速劣化。

莫拉比托还说,公寓地下停车场的墙壁、柱子和横梁,在当时已经出现了“大量”裂缝和破碎。“虽然其中一些损坏并不显著,但大部分的混凝土损坏都需要得到及时修复。”他写道。美媒称,虽然莫拉比托没有提到公寓有倒塌的风险,但他表示需要完成这些修复,才能“保持建筑的结构完整性”。

沉降和海水侵蚀可能是诱因

佛罗里达国际大学环境研究所教授西蒙·沃多温斯基向媒体披露,他在2020年的一项研究中确定,这幢大楼在20世纪90年代就出现了下沉迹象。从1993年到1999年,公寓下沉速度约为每年2毫米。

沃多温斯基称,单看这种沉降,可能不是塌楼的直接原因,但却是一个促成因素。“像这样的坍塌事故非常罕见,除非是落水洞破坏地基这样的明显原因,其成因可能会需要数年时间才能确定。海水对建筑造成的侵蚀,以及未经允许进行的内部装修是否破坏承重结构都需要进行调查。” 沃多温斯基说。

海砂的不合规使用也或许是造成事故的元凶

佛罗里达州瑟夫赛德市市长查尔斯·W·伯克特称,这栋大楼不应该以这种方式坍塌,除非有人从大楼底部将承重柱完全拉出!

加州地震安全委员会主席兼结构工程师Kit Miyamoto则称,这种坍塌属于典型的承重柱失效,建筑物直接失去支撑,出现溃缩性坍塌,但他没有表示为何会出现这种溃缩性坍塌的可能。

混凝土维修项目专家 Greg Batista则称,这里的滨海位置可能会引起钢筋混凝土内部生锈引起剥落而导致“混凝土癌症”“concrete spalling ”的发生,这种腐蚀过程会在内部慢慢发生,钢筋和混凝土之间出现间隙,缺少附着力,结构彻底失效出现坍塌!

这栋公寓楼内部的钢筋是如何被海水锈蚀的?大致有两种可能:1、早期的混凝土搅拌的沙子可能来自海砂,其中的氯化钠会导致钢筋逐渐锈蚀;2、地处海边,大气中微盐颗粒含量比较高,雨水中深入大楼开裂的缝隙,从而慢慢锈蚀。

就腐蚀效率和彻底方面而言,海砂没有彻底清洗(海砂清洗后也可以按等级使用到各种建筑),相对这种可能性会更高。

在官方调查出炉之前,各种猜测不断涌现,但就当前而言,拯救生命更重要。然而事故的原因无论耗时几年,都应当被调查清楚并公之于众。毕竟亡羊补牢犹未为晚。

延伸阅读

氯离子腐蚀大全

1、普及下常规不锈钢用于哪些氯离子环境

不锈钢材质耐氯离子腐蚀标准可参照《火电厂循环水处理》一书明确约定:

⑴、T304不锈钢使用环境:氯离子含量为0-200mg/L

⑵、T316不锈钢使用环境:氯离子含量为<1000mg/L

⑶、T317不锈钢使用环境:氯离子含量为<5000mg/L

按规范《GB 50235-2010 工业金属管道工程施工规范》、《GB 50184-2011 工业金属管道工程施工质量验收规范》规定,水中氯离子含量不得超过25mg/L(25ppm)。

液压试验应符合下列规定:液压试验应使用洁净水。当对不锈钢、镍及镍合金管道,或对连有不锈钢、镍及镍合金管道或设备的管道进行试验时,水中氯离子含量不得超过25mg/L(25ppm)。

2、不锈钢、超级不锈钢和钛材所用氯离子环境

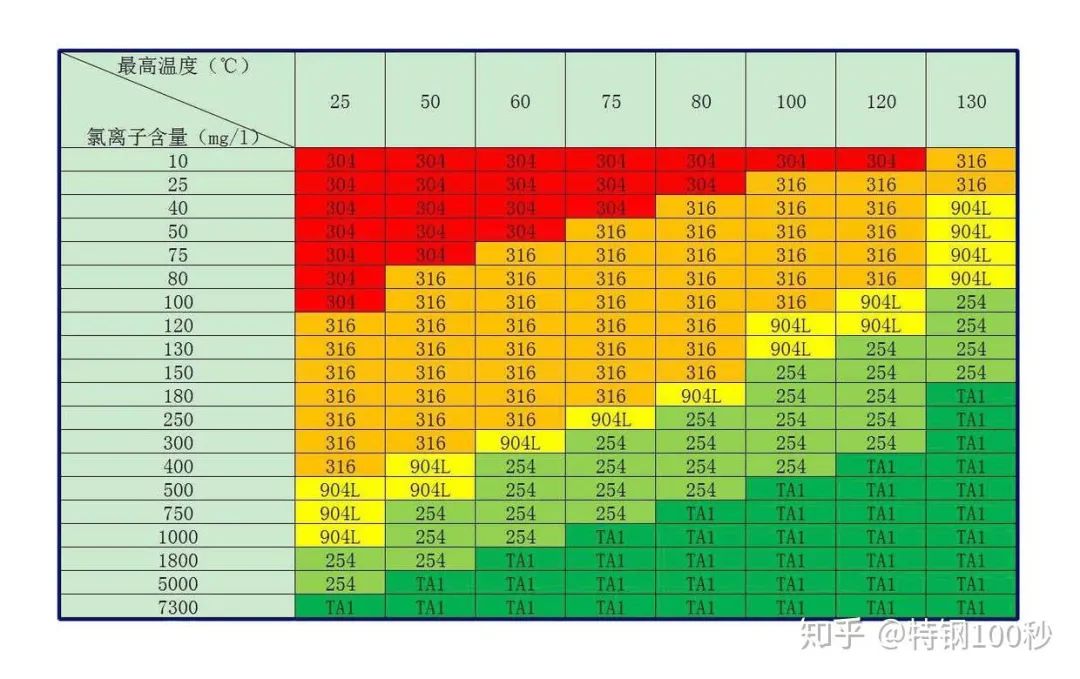

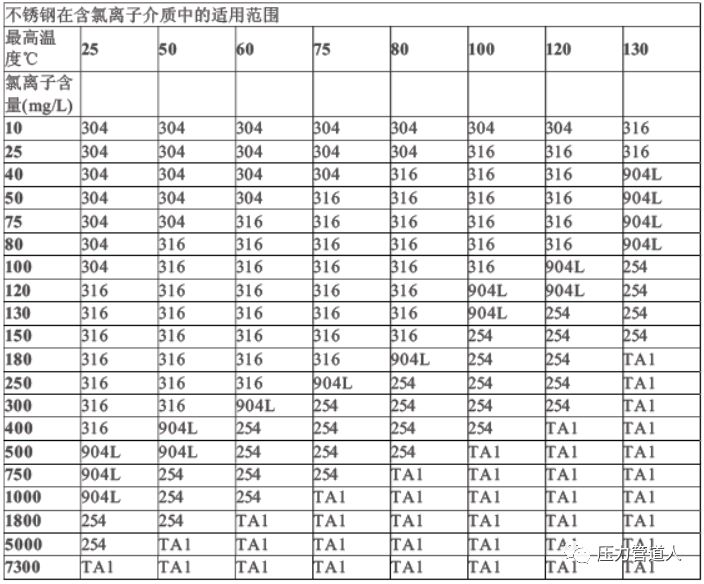

下图为不锈钢、超级不锈钢和钛材所用氯离子环境。

红色为低ppm和低温环境,选用常规不锈钢304,绿色高温和高ppm环境,先用纯钛TA1。

从图表可以看出,耐氯离子腐蚀有个简易的排列:

304<316L<904L<254SMO<纯钛

3、双相钢耐氯离子腐蚀怎么样?

有同学会问,双相钢耐氯离子腐蚀怎样?性能如何?

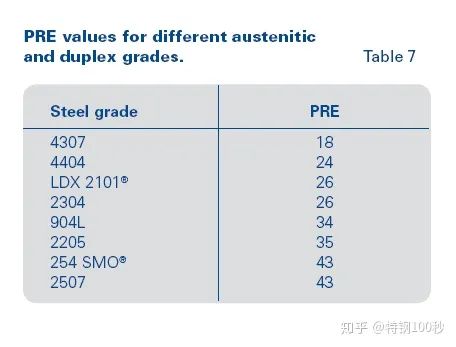

下图为PRE耐腐蚀当量值,耐点腐蚀指数 PRE (Pitting

Resistance Equivalent) 数值反映的是材料的耐氯离子点腐蚀倾向。

从下图可以看出,双相钢2101、2304、2205、2507四个牌号耐腐蚀倾向均大于普通316L,有些材料和超级不锈钢相当。

如2507耐点腐蚀就媲美254SMO,2205与904L的耐氯离子点腐蚀腐蚀性能相当。

代入上面第2部分,很清楚可以看到他们排在什么位置。

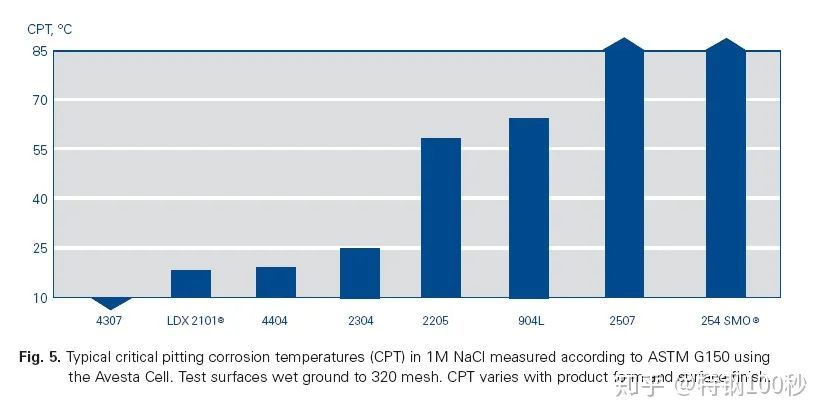

上面G150腐蚀试验是奥托昆普发明的电化学临界点蚀温度的标准试验方法,临界点腐蚀温度如上:可以看出,G150结果与PRE数值结果类同。

4、超级不锈钢254SMO与316L耐氯离子腐蚀

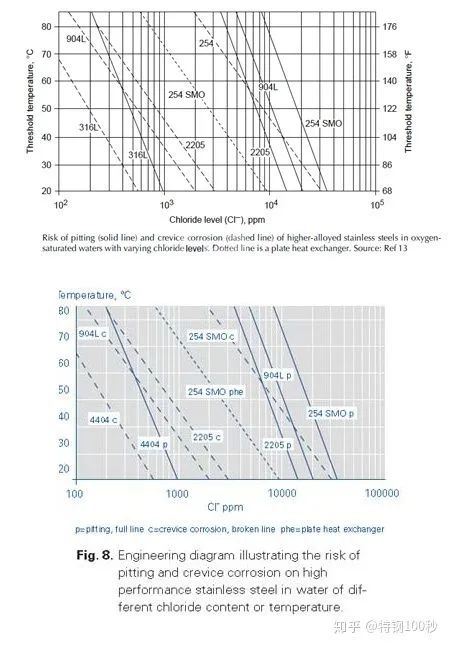

上面黑白图和蓝色图一样,是来自奥托昆普不同年份和版本的图示,可以看出:

316L耐氯离子点腐蚀性能远低于254SMO,耐缝隙腐蚀结果同样。

如60度温度时候,316L仅耐200ppm不到,904L耐8500ppm,254SMO耐15000ppm氯离子。

数值大家可以按图索骥。

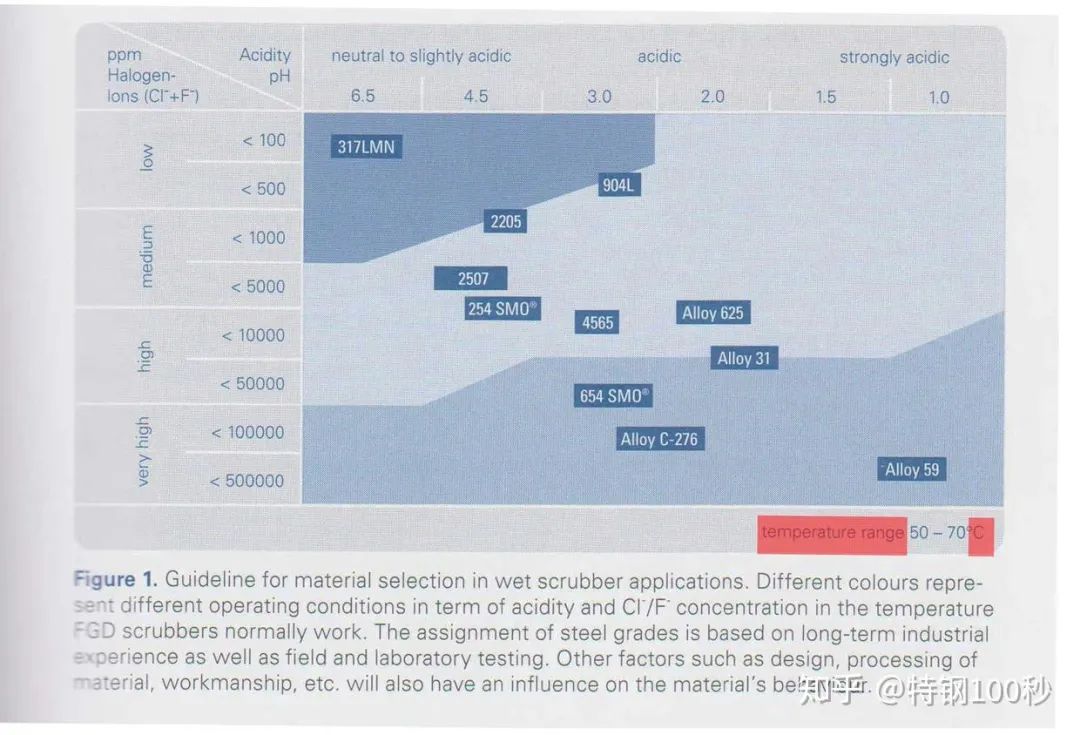

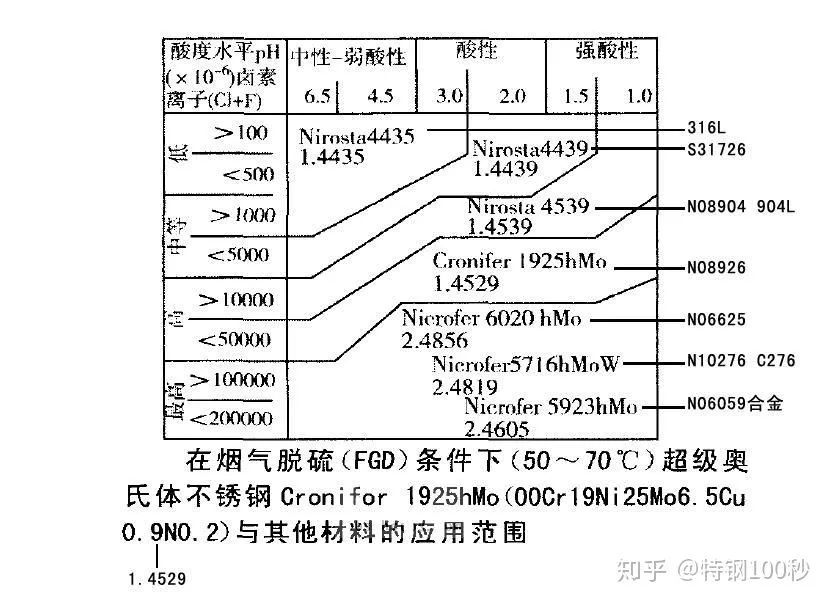

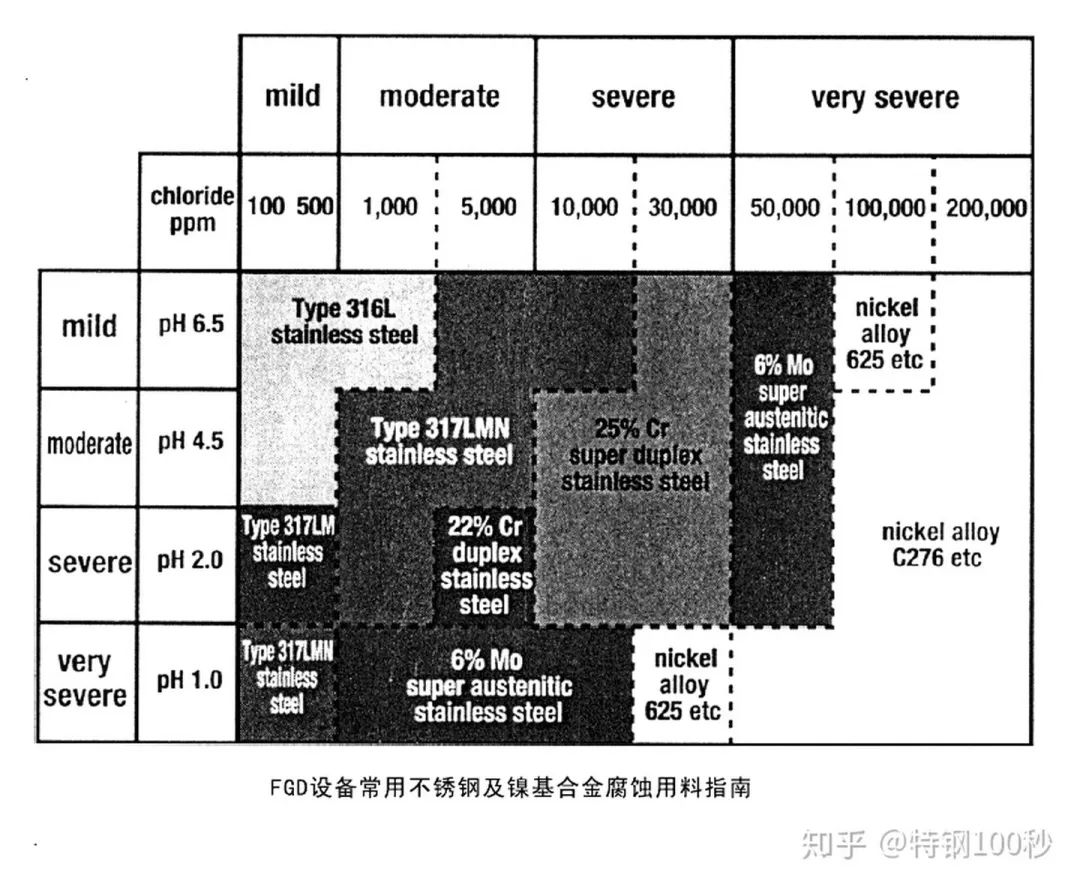

5、FGD脱硫氯离子+氟离子腐蚀选材(55~70度)

以上两图年代不同,结果类似,上图是奥托昆普结果,下图为德国VDM公司。

图示收集了从0~20万ppm氯离子+氟离子腐蚀工况(大部分是氯离子)的选材区间,是不可多得的氯离子选材参考。

下图更直观,50~70度温度下,按照酸碱性和氯离子浓度直接找到对应材料即可。

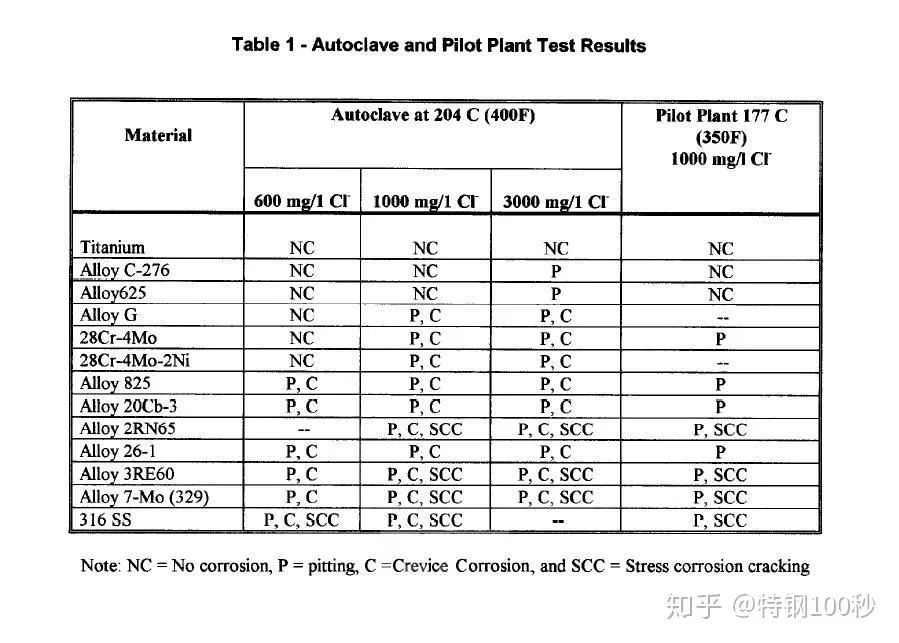

6、钛系列金属耐氯离子腐蚀如何?

上一张图标,第一行是钛材,可以看出,当C276镍基合金在204度的温度、3000ppm高压釜下开始有点腐蚀时候,钛材还依然在战斗,没有任何腐蚀。

所以文末,小编来谈谈钛材在氯离子腐蚀上的应用。

众所周知,钛材对高氯离子的海水环境几乎是免疫的,基本没有腐蚀。

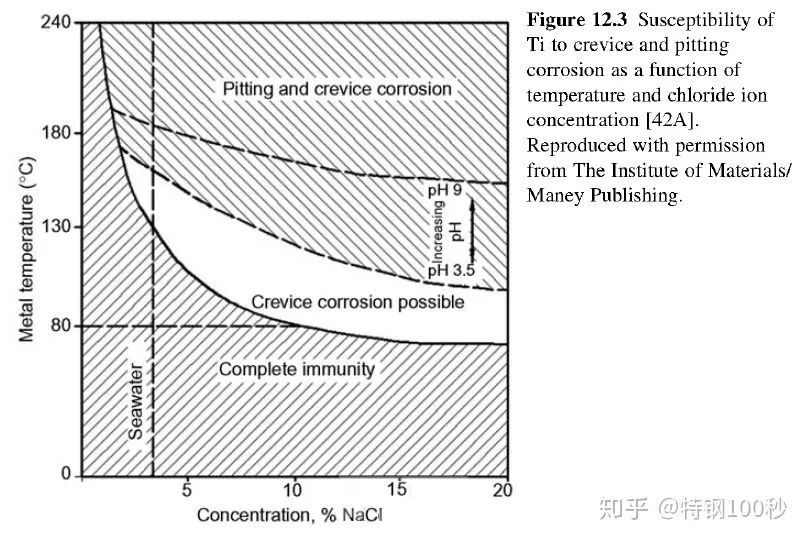

海水的盐度通常小于5%,根据长期的实验和实际使用,认为纯钛可以在120度以下的海水中安全使用,但温度再升高就有可能发生缝隙腐蚀,继续升高就有可能发生点蚀。

钛在不同浓度,PH值(3- 9),温度的NaCl溶液中的使用范围见下图所述!

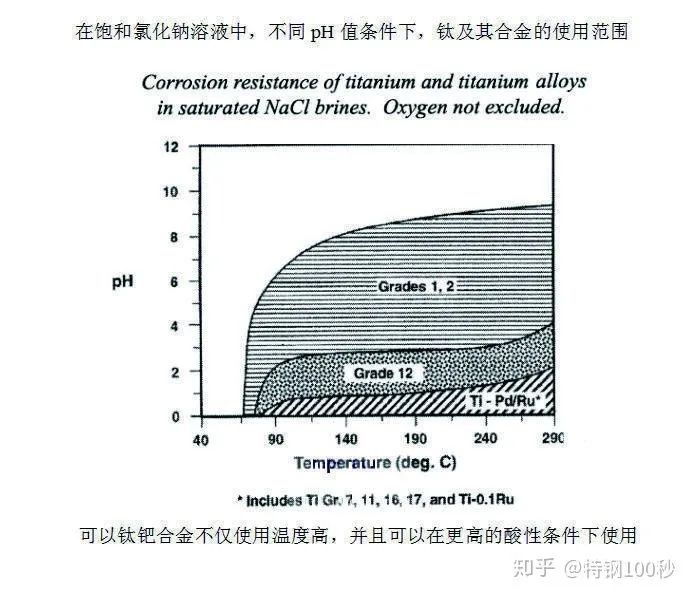

钛钯合金(Ti-0.2Pd,Grade 7)和钛镍钼合金(Ti-Grade-12),可以用到260度的高温加压海水中!

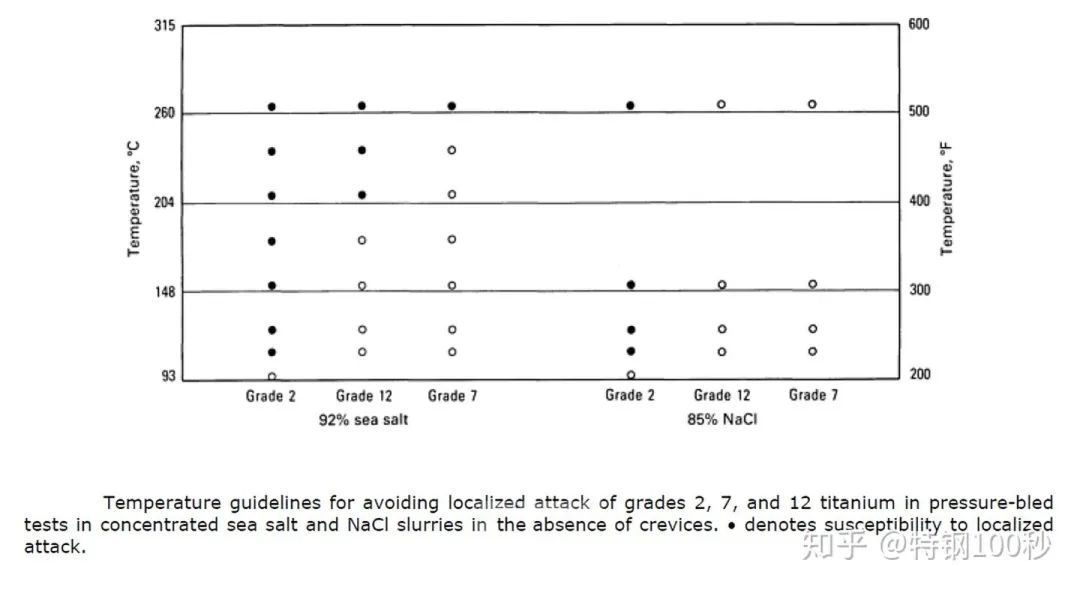

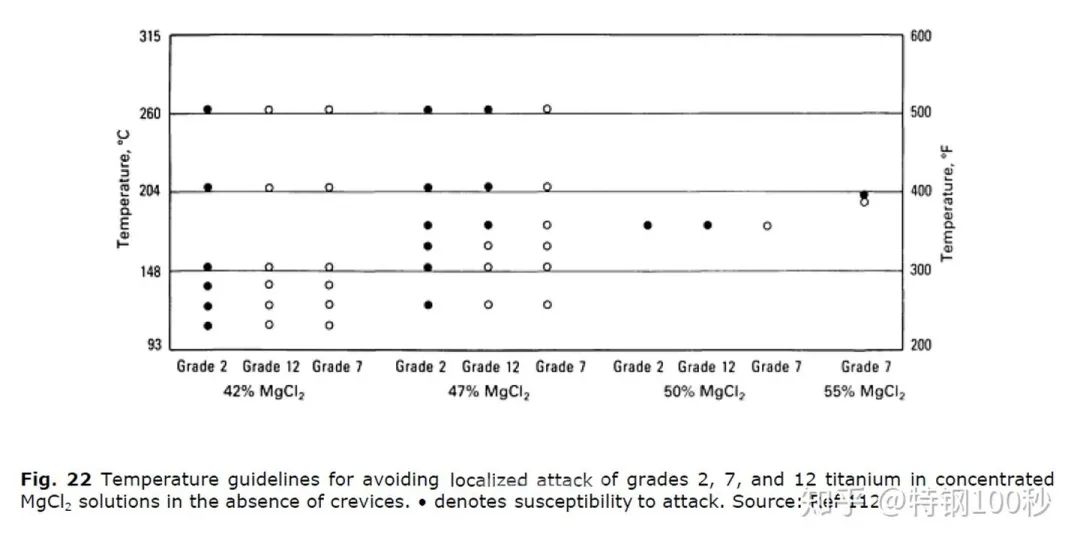

下面是纯钛,钛钯合金(Grade 7), 钛镍钼合金(Grade 12)在不同浓度的氯化钠溶液,氯化镁溶液中的耐腐蚀结果。

可以看出,在该工况中,钛钯合金和钛镍钼合金耐氯离子的程度比纯钛高的多!

耐腐蚀度: Grade 7 > Grade 12 > 纯钛(Grade 2)

注意:图中白色圆圈代表可以使用;黑色圆圈代表容易发生缝隙腐蚀或点蚀;白色三角形代表发生轻微的缝隙腐蚀,但是不影响使用。

从以上几个部分分章节分析来看,相信大家已经比较清楚了吧?

希望本文对你有用。

福利:

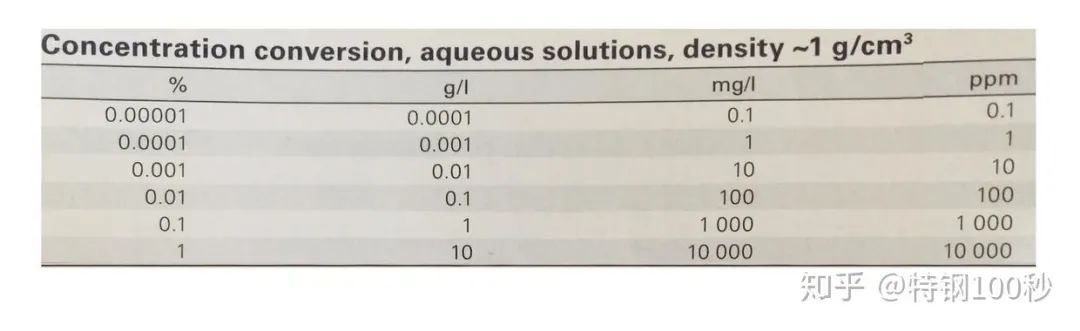

对于重量百分比、体积百分比与ppm之间的换算,请另存下图

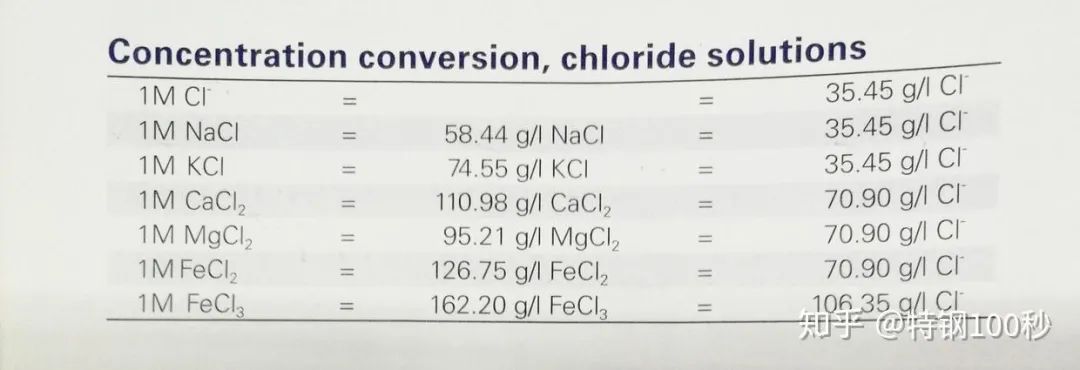

对于摩尔浓度与重量百分比之间的换算,简单如下:

氯离子腐蚀环境下怎么选材?这篇文章非常清晰!

一 不锈钢的腐蚀失效分析

1、应力腐蚀:

不锈钢在含有氧的氯离子的腐蚀介质环境产生应力腐蚀。应力腐蚀失效所占的比例高达45%左右。

常用的防护措施:

-

合理选材

选用耐应力腐蚀材料主要有高纯奥氏体铬镍钢、高硅奥氏体铬镍钢、高铬铁素体钢和铁素体—奥氏体双相钢。其中,以铁素体—奥氏体双相钢的抗应力腐蚀能力最好。

-

控制应力

装配时,尽量减少应力集中并使其与介质接触部分具有最小的残余应力,防止磕碰划伤,严格遵守焊接工艺规范。 -

严格遵守操作规程

严格控制原料成分、流速、介质温度、压力、pH值等工艺指标。

-

在工艺条件允许的范围内添加缓蚀剂

铬镍不锈钢在溶解有氧的氯化物中使用时,应把氧的质量分数降低到1.0×10-6以下。

实践证明,在含有氯离子质量分数为500.0×10-6的水中,只需加入质量分数为150.0 ×10-6的硝酸盐和质量分数为0.5×10-6亚硫酸钠混合物就可以得到良好的效果。

2、孔蚀失效及预防措施

小孔腐蚀一般在静止的介质中容易发生。蚀孔通常沿着重力方向或横向方向发展,孔蚀一旦形成:即向深处自动加速。

不锈钢表面的氧化膜在含有氯离子的水溶液中会产生溶解,最终在基底金属上生成孔径为20μm~30μm小蚀坑:这些小蚀坑便是孔蚀核。只要介质中含有一定量的氯离子,便可能使蚀核发展成蚀孔。

常见预防措施有:

-

在不锈钢中加入钼、氮、硅等元素或加入这些元素的同时提高铬含量;

-

降低氯离子在介质中的含量;

-

加入缓蚀剂,增加钝化膜的稳定性或有利于受损钝化膜得以再钝化;

-

采用外加阴极电流保护,抑制孔蚀。

3、点腐蚀

由于任何金属材料都不同程度的存在非金属夹杂物,这些非金属化合物,在Cl-离子的腐蚀作用下将很快形成坑点腐蚀,在闭塞电池的作用,坑外的Cl-离子将向坑内迁移,而带正电荷的坑内金属离子将向坑外迁移。在不锈钢材料中,加Mo的材料比不加Mo的材料在耐点腐蚀性能方面要好,Mo含量添加的越多,耐坑点腐蚀的性能越好。

4、缝隙腐蚀

缝隙腐蚀与坑点腐蚀机理一样,是由于缝隙中存在闭塞电池的作用,导致Cl-离子富集而出现的腐蚀现象。这类腐蚀一般发生在法兰垫片、搭接缝、螺栓螺帽的缝隙,以及换热管与管板孔的缝隙部位,缝隙腐蚀与缝隙中静止溶液的浓缩有很大关系,一旦有了缝隙腐蚀环境,其诱导应力腐蚀的几率是很高的。

二 几种不锈钢在含氯水溶液中的适用条件

1、304型不锈钢

这是一种最廉价、最广泛使用的奥氏体不锈钢(如食品、化工、原子能等工业设备),适用于一般的有机和无机介质。例如:浓度<30%、温度≤100℃或浓度≥30%、温度<50℃的硝酸;温度≤100℃的各种浓度的碳酸、氨水和醇类。

在硫酸和盐酸中的耐蚀性差;尤其对含氯介质(如冷却水)引起的缝隙腐蚀最敏感。

2、304L型不锈钢

耐蚀性和用途与304型基本相同。由于含碳量更低(≤0.03%),故耐蚀性(尤其耐晶间腐蚀,包括焊缝区)和可焊性更好,可用于半焊式或全焊式PHE。

3、316型不锈钢

适用于一般的有机和无机介质。例如,天然冷却水、冷却塔水、软化水;碳酸;浓度<50%的醋酸和苛性碱液;醇类和丙酮等溶剂;温度≤100℃的稀硝酸(浓度≤20%、稀磷酸(浓度≤30%等。但是,不宜用于硫酸。由于约含2%的Mo,故在海水和其他含氯介质中的耐蚀性比304型好,完全可以替代304型。

4、316L型不锈钢

耐蚀性和用途与316型基本相同。由于含碳量更低(≤0.03%),故可焊性和焊后的耐蚀性也更好,可用于半焊式或全焊式PHE。

5、 317型不锈钢

适合要求比316型使用寿命更长的工况。由于Cr、Mo、Ni元素的含量比316型稍高,故耐缝隙腐蚀、点蚀和应力腐蚀的性能更好。

6、AISI 904L或 SUS 890L 型不锈钢

这是一种兼顾了价格与耐蚀性的高性价比的奥氏体不锈钢,其耐蚀性比以上几种材料好,特别适合一般的硫酸、磷酸等酸类和卤化物(含Cl-、F- )。由于Cr、Ni、Mo含量较高,故具有良好的耐应力腐蚀、点蚀和缝隙腐蚀性能。

7、Avesta 254 SMO高级不锈钢

这是一种通过提高Mo含量对316 型进行了改进的超低碳高级不锈钢,具有优良的耐氯化物点蚀和缝隙腐蚀性能,适用于不能用316型的含盐水、无机酸等介质。

8、Avesta 654 SMO高级不锈钢

这是一种Cr、Ni、Mo、N含量均高于254 SMO的超低碳高级不锈钢,耐氯化物腐蚀的性能比254 SMO更好,可用于冷的海水。

9、RS-2(OCr20Ni26Mo3Cu3Si2Nb)不锈钢

这是一种国产的Cr–Ni–Mo-Cu不锈钢。耐点蚀和缝隙腐蚀的性能相当于316型,而耐应力腐蚀的性能更好。可用于80 ℃以下的浓硫酸(浓度90~98%),年腐蚀率≤0.04mm/a。

10、Incoloy 825( S)

这是一种Ni(40%)–Cr(22%)–Mo(3%)高级不锈钢。Incoloy是the nternational Nickel Co.公司的注册商标。适用于低温下各种浓度的硫酸;在浓度为50%~70%的苛性碱(如NaOH)溶液中,具有良好的耐蚀性,不产生应力腐蚀开裂。但是,对氯化物引起的缝隙腐蚀却很敏感。此外,冲压性能也不太好,故不是板片常用的材料。

11、31合金

这是一种由904L改进后的(提高Mo、N含量)、标准的6%Mo高级不锈钢(31%Ni-27%Cr-6.5%Mo-32%Fe)。在许多介质中的耐蚀性比904L更好;在浓度20%~80%、温度60℃~100℃的硫酸中,耐蚀性能甚至超过 C-276。

12、33合金

这是一种完全奥氏体化的铬基高级不锈钢,其耐蚀性可与Inconel 625等一些Ni-Cr-Mo合金媲美。在酸性和碱性介质(包括硝酸、硝酸与氢氟酸的混合物)中,具有良好的耐局部腐蚀和应力腐蚀开裂的性能;在浓硝酸中的耐蚀性比304L好得多。例如:适用于浓度大于96%~99%、温度≤150℃、氧化硫含量小于200mg/L的硫酸;热的海水;浓度≤50%、沸腾的强腐蚀性溶液;浓度≤85%、温度≤150℃的磷酸等。但是,不适用于还原性介质(如稀硫酸等)。价格与C-276相差不多。

13、C-2000合金

这是一种二十世纪90 年代研发的镍基合金,价格与C-276相近,是以上材料中耐腐蚀性能最好者之一。在中等浓度以下的硫酸、稀盐酸和沸腾温度下,浓度≤50%的磷酸以及热的氯化物等介质中,其耐蚀性比C-276和C-22更好, 有取代C-22合金的趋势。但是,对于浓度≥70%的硫酸,耐蚀性不如C-276。

14、59合金

化学成分与C-2000比较,除了Ni含量稍高(59%),且低Fe、无Cu或W外,其余基本上相同。这是目前镍基合金中耐蚀性、热稳定性、可冲压性和可焊性最好的一种材料,自1990年商业化以来,已广泛用于硫酸、盐酸、氢氟酸以及含氯、含氧、低pH值的许多介质。

三 基于温度及氯离子含量的材料选用表

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414