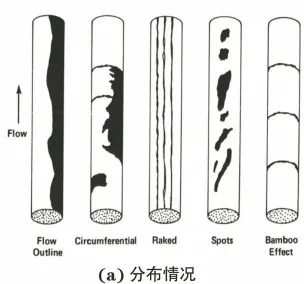

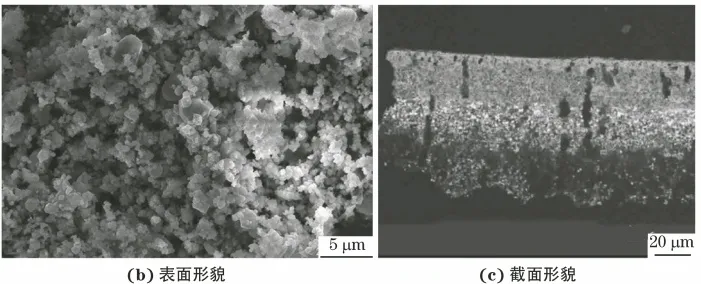

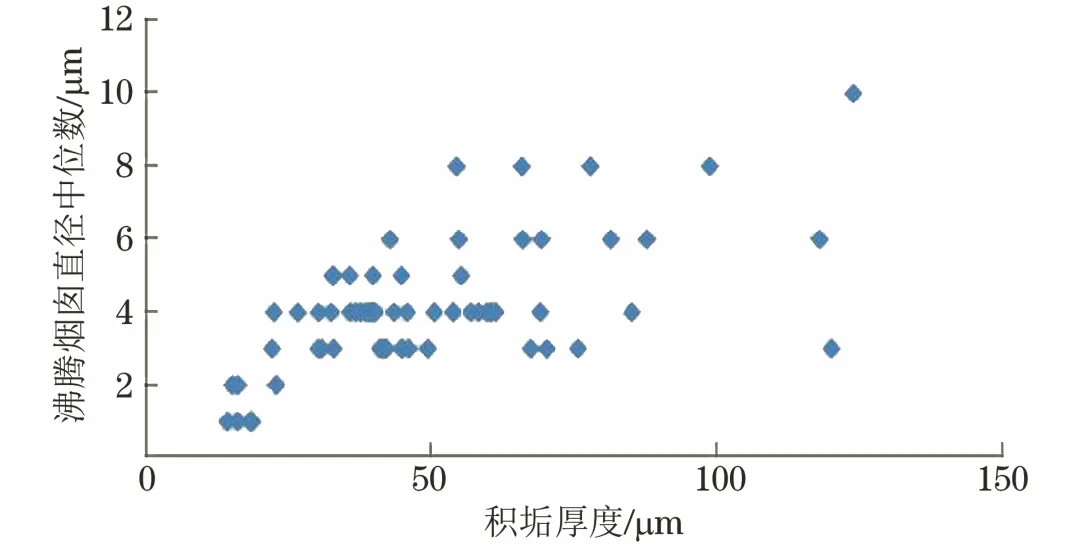

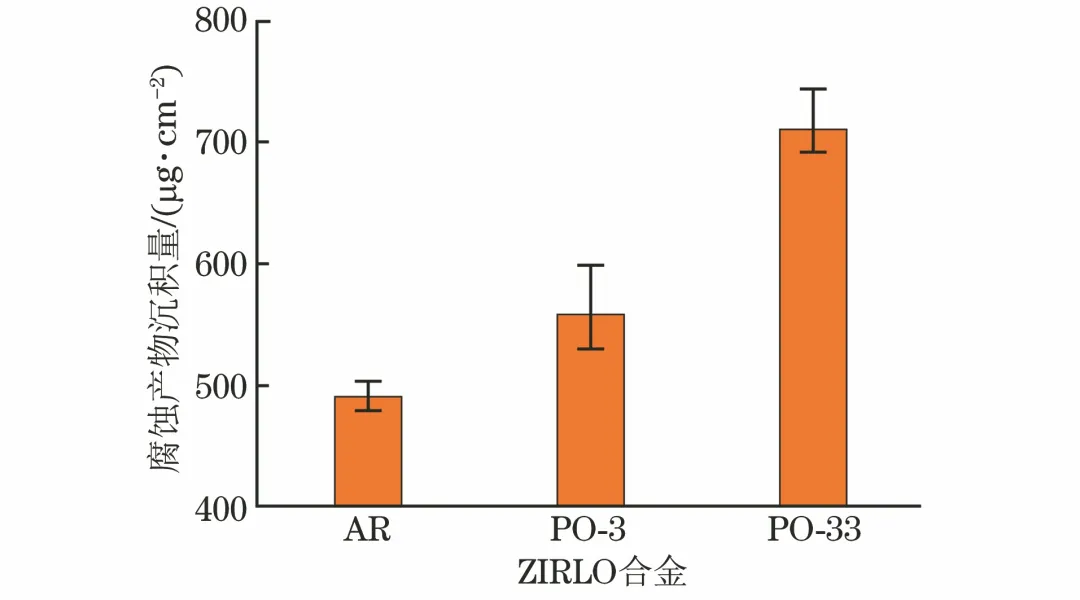

在能源系统中普遍存在积垢现象,这会对系统的稳定可靠运行产生不良影响,压水堆也不例外。压水堆蒸汽发生器传热管镍基合金和主管道不锈钢等材料产生的腐蚀产物部分向堆芯高温区迁移,并在燃料元件表面(特别是发生过冷泡核沸腾的部位)沉积。压水堆燃料元件表面积垢会对压水堆的正常运行产生诸多不利影响,包括堆芯热工特性恶化(影响传热、增大流阻)、堆芯轴向功率偏差、一回路辐照剂量提高、堆芯轴向功率偏移(CIPS),引起垢致加速腐蚀(CILC)等,严重时可能导致燃料元件破损和放射性物质外逸,甚至发生停堆事故。 此外,在辐照条件下,在堆芯沉积的腐蚀产物易被中子活化,形成放射性核素,这会显著提高停堆检修期间一回路系统的辐射场水平。目前,压水堆的主要发展方向是不断提高核反应堆的安全性、可靠性及功率密度,延长堆芯的寿命,腐蚀产物长期累积会产生显著的不良影响。因此,研究压水堆燃料元件腐蚀产物沉积行为对于核能的安全高效发展具有重要意义。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:9027

腐蚀与“海上丝绸之路”

点击数:7213