目前海上油田采油井多采用潜油电泵进行生产,而放气阀是生产管柱中不可或缺的井下工具之一。放气阀一般安装于电缆穿越封隔器位置的上方,使用时保持常开状态,能够排出井下环空中的气体使环空液面始终保持在潜油电泵之上,从而防止电泵发生气蚀、气锁,必要时也可以实现油套混采。

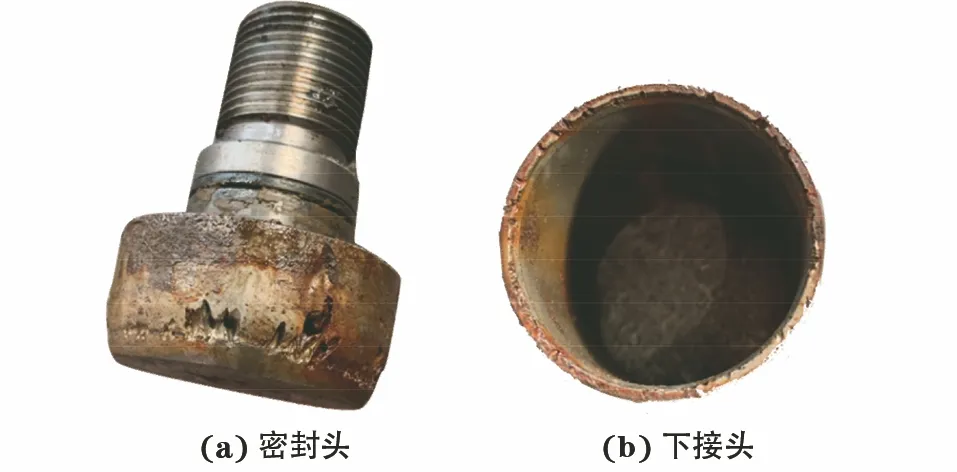

放气阀在渤海地区海上油田中的应用效果最为理想,而在南海西部海上油田中,放气阀内部的密封头和下接头经常发生冲蚀破坏,严重影响了油田的生产,其现场冲蚀结果如图1所示。

图1 密封头和下接头的冲蚀形貌

南海的作业环境与渤海有较大差异,如台风天气多,为避台风,放气阀需经常关闭。同时,南海井普遍具有高温高压的特点,且井内气体具有一定的腐蚀性,这使得放气阀的密封头表面受到腐蚀,表面脱落,进而产生一定的间隙。气体和液体会携带砂砾从间隙高速通过,对密封头和下接头造成一定的冲蚀,导致其性能发生变化,最终密封失效。

目前,在石油行业中有关冲蚀规律的研究大多集中于弯头、弯管、钻杆接头外壁的冲蚀,而对于密封间隙冲蚀规律的研究较少。因此,中海油田服务股份有限公司完井中心的技术人员采用计算流体动力学(CFD)软件Fluent建立放气阀内部流场模型,研究了密封间隙尺寸、上返排量、含砂量等因素单独作用对密封头和下接头冲蚀的影响。

放气阀组成及原理

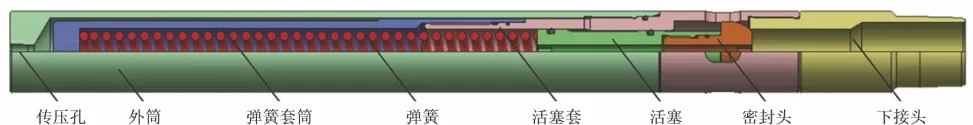

目前使用比较成熟的井下放气阀在结构上大体类似,都是通过压力驱动活塞克服弹簧预紧力,实现轴向往复运动,从而实现阀体的开启和关闭,其结构如图2所示。

图2 放气阀结构示意图

当需要开启放气阀时,只需对液控管线打压,液体通过放气阀上的传压孔进入控制腔,推动活塞上行;活塞克服弹簧力带动密封头向上运动,直到到达上死点,此时下接头内部通道与环空连通,放气阀被完全开启。保持液控管线压力,可使放气阀持续处于全开状态。当需要关闭放气阀时,只需卸掉液控管线压力,活塞在弹簧力作用下下行至初始位置,此时密封头紧密贴合在下接头上,放气阀恢复关闭状态。

计算模型

放气阀中的流体为携砂上返液,在密封间隙中发生的冲蚀过程为固液两相颗粒碰撞过程。在固液两相湍流中,连续相(液相)为非牛顿流体,离散相(固相颗粒)为井下石英砂砾,作者在欧拉坐标系下求解流体相的运动方程,并在拉格朗日坐标系下应用离散相模型(DPM)求解砂砾的运移轨道。

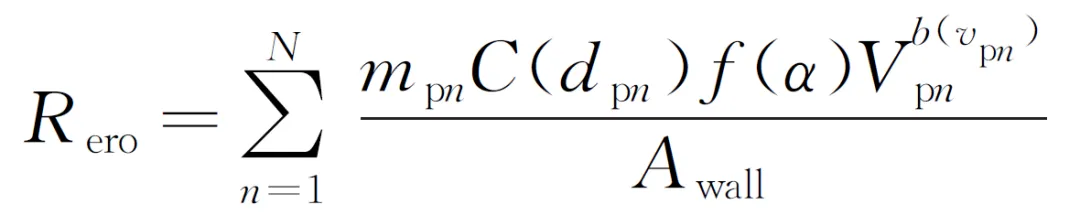

液相湍流采用标准的k-ε模型描述。固相湍流采用随机游走模型(DRW)描述。当液体携带N个砂砾冲蚀钻杆时,其冲蚀速率采用下式计算:

式中:Rero为冲蚀速率,kg/(m2·s);N为最大砂砾数;mpn为颗粒的质量流量,kg/s;C(dpn)为颗粒直径的函数;f(α)为颗粒对壁面攻角α的函数,rad;b(vpn)为颗粒相对于壁面速度vpn的函数,m/s;Awall为放气阀表面单位冲蚀面积,m2。

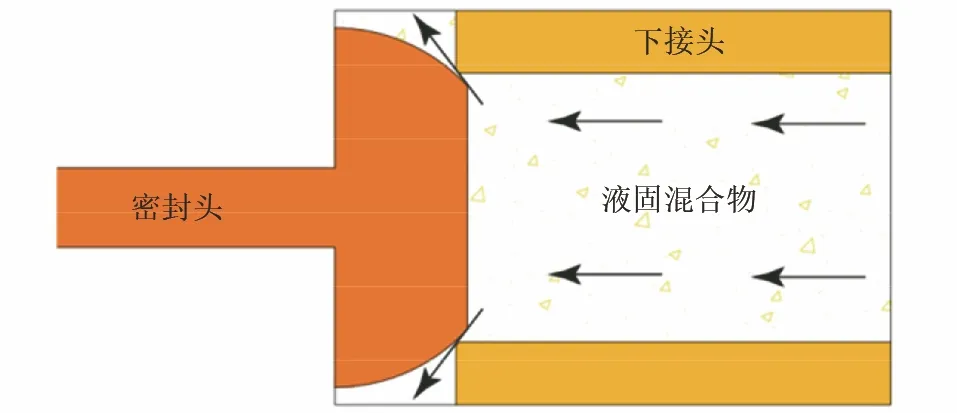

采用fluent软件建立的CFD模型如图3所示,采用非结构网格对二维模型进行划分。依据南海涠洲区块井况实际采集数据均值,设置边界条件:入口处采用速度入口,出口处采用压力出口,壁面取固壁边界条件;质量流量为2.445×10-4 kg/s,设定砂砾密度为2.6 g/cm3,颗粒直径为0.1 mm,液相为水;密封间隙为0.5~1.7 mm,上返液排量为4~12 L/s,含砂量为0.03%~0.07%。

图3 CFD几何模型

模拟结果

在其他条件不变的情况下,改变单因素条件分析其对放气阀冲蚀规律的影响。下面分别讨论了密封间隙、上返排量、含砂量对冲蚀速率的影响,探究砂砾对放气阀冲蚀的规律。

1 密封间隙的影响

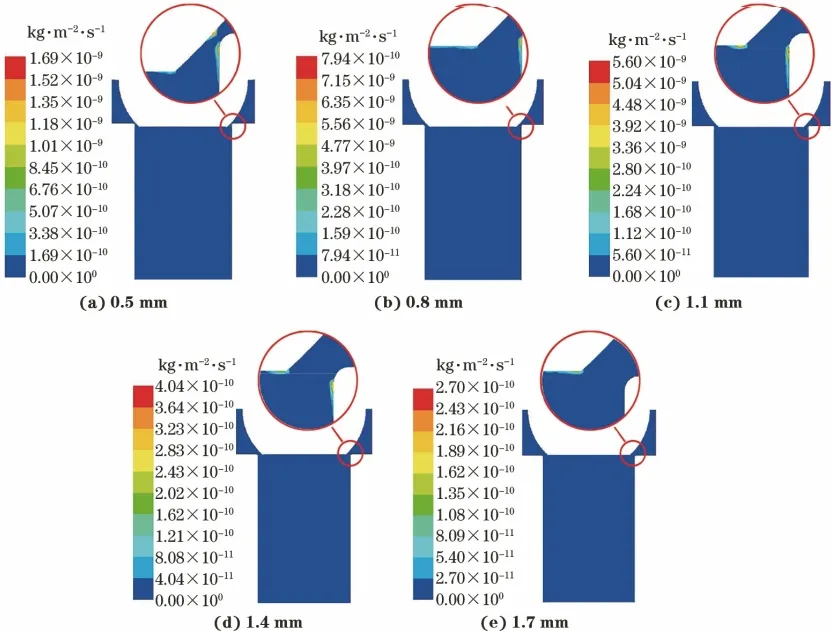

在相同工况下,密封间隙的大小直接影响上返液体的速率。根据对井下放气阀密封头腐蚀间隙的实际测量,将密封间隙的范围设定为0.5~1.7 mm,上返排量为6 L/s,含砂量为0.05%。按照0.3 mm间隔,改变密封头与下接头之间的密封间隙,使其分别为0.5、0.8、1.1、1.4、1.7 mm,模拟结果如图4所示。

图4 不同密封间隙时密封头和下接头冲蚀速率的模拟结果

由图4可见:在下接头的端面以及密封头端面和外侧局部出现明显的冲蚀,其中下接头和密封头外侧局部冲蚀最为严重;随着密封间隙的增大,密封头外侧的冲蚀逐渐消失,但密封头和下接头端面的冲蚀依旧存在。

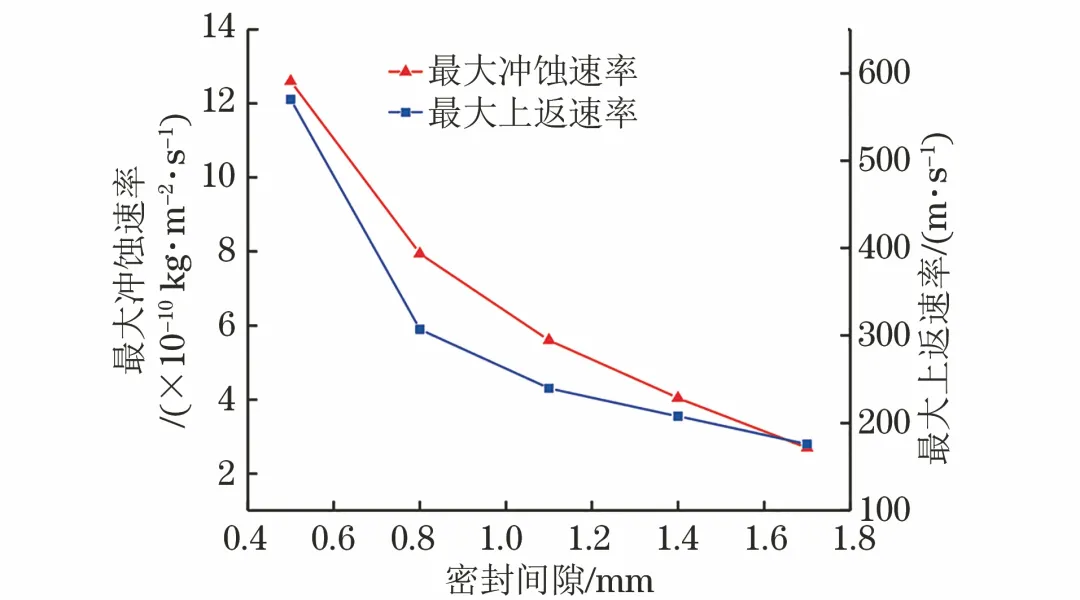

对图4中的关键数据进行整理,并绘制成曲线,如图5所示。分析可知:密封间隙越小,最大冲蚀速率和最大上返速率越大,颗粒的碰撞和冲击越集中;当密封间隙为0.5 mm时,最大冲蚀速率和最大上返速率分别是密封间隙为1.7 mm时的3.8倍和2.9倍。

图5 密封间隙对最大冲蚀速率和最大上返速率的影响

通过图1与图4比对发现,在密封间隙较小情况下模拟得到的冲蚀更符合现场冲蚀结果。因此,对于发生腐蚀的井,其放气阀应该选择耐腐蚀的材料,这有利于降低密封间隙产生的概率。

2 上返排量的影响

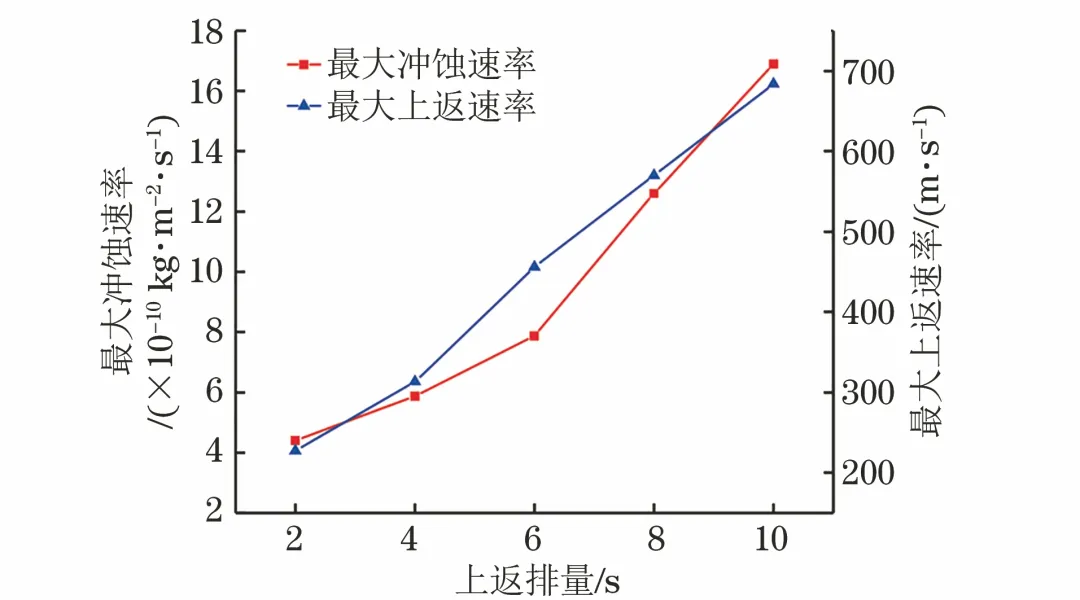

上返排量的大小将直接影响气固两相的上返速率。设定含砂量为0.05%,密封间隙为0.6 mm,随着上返排量的增加,上返速率增大,颗粒的个数也会同比例增加。

根据作业井实际情况,设置上返液的排量分别为4、6、8、10、12 L/s,将模拟得到的结果进行整理,如图6所示。

图6 上返排量对最大冲蚀速率和最大上返速率的影响

在保证其他条件相同的情况下,上返排量越大,最大上返速率和最大冲蚀速率越大。由此可见,过大的上返排量会使放气阀更容易发生失效,所以在实际工程中,可通过增加放气阀开启的频率来减小环空的压力,从而降低放气阀关闭状态下的上返排量,从而减少放气阀的冲蚀。

3 含砂量的影响

放气阀产生冲蚀的主要原因是高速上返液携带了砂砾,砂砾是主要的冲蚀介质。在不考虑砂砾因碰撞而破裂的情况,含砂量直接与颗粒数量相关。含沙量越高,将会有更多颗粒与放气阀内部发生碰撞。

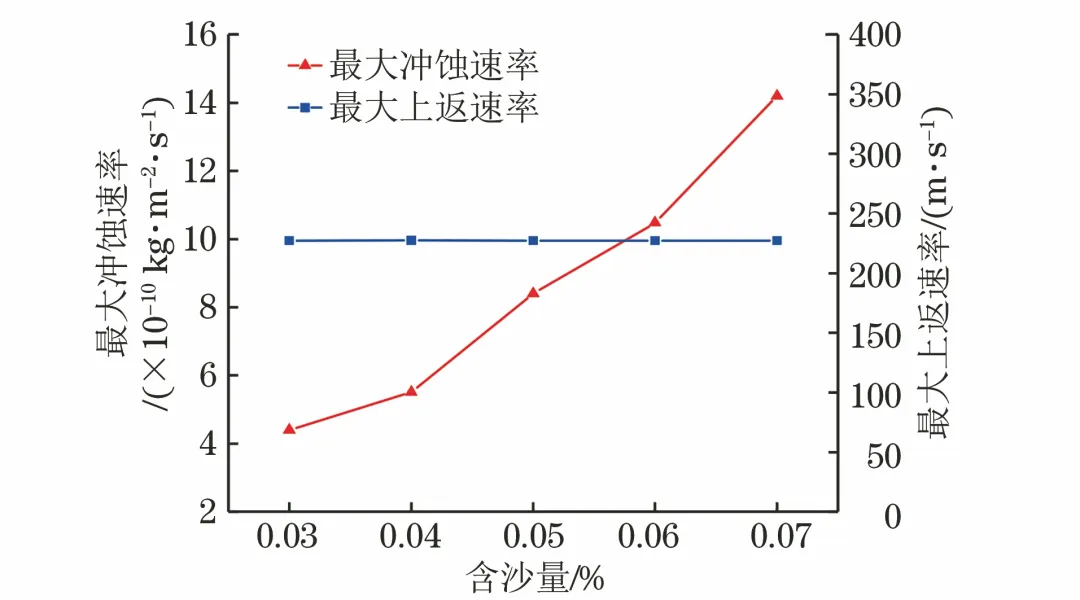

依照实测井况,设置含砂量分别为0.03%、0.04%、0.05%、0.06%、0.07%,密封间隙为1 mm,上返排量为6 L/s,整理后模拟结果如图7所示。

图7 含砂量对最大冲蚀速率和最大上返速率的影响

由图7可见:随着含砂量的增加,放气阀最大冲蚀速率率增大;含砂量为0.07%时最大冲蚀速率是含砂量为0.03%时的3.3倍。由此可见,过大的含砂量会导致放气阀的冲蚀速率急剧增大。因此,在生产条件允许的情况下,应采取有效的防砂措施降低放气阀的冲蚀速率。

结论

(1) 建立了与放气阀实际工况相近的密封头和下接头冲蚀计算模型,模拟结果表明,在携砂返排液的冲击下,放气阀密封头端部、外侧以及下接头端部存在严重的冲蚀磨损,并且冲蚀的位置与现场相吻合。

(2) 密封间隙、上返排量和含砂量对放气阀冲蚀速率有明显影响:密封间隙越小,上返速率越大,冲蚀速率越大;上返排量与含砂量的增加同样会加剧冲蚀。

(3) 为了降低该油田井下放气阀发生冲蚀的概率,建议在放气阀金属密封部位选材时选用高硬度防腐蚀材料或涂层,减少因腐蚀而产生小型间隙的概率,同时增加放气阀开启的频率以及加强防砂措施的实施。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414