在压水堆 (PWR) 一回路水化学、反应堆运行模式、系统设备的更换、燃料设计和堆芯燃料管理等多种因素的综合作用下,一回路冷却剂中的腐蚀产物会在堆芯上部的燃料包壳外表面发生沉积,俗称污垢。大量腐蚀产物的沉积会造成燃料包壳外表面局部温度升高,引起包壳腐蚀加速,严重时将导致燃料包壳局部腐蚀失效 (CILC)[1]。燃料包壳表面污垢形成后,在包壳表面过冷泡核沸腾 (SNB) 环境的作用下将发生B的富集,因硼是中子吸收剂,大量中子的异常消耗会影响组件功率,严重时将发生轴向功率偏移 (CIPS/AOA)[1-3]。此外,沉积于燃料包壳表面的腐蚀产物经堆芯长时间辐照后将被活化,形成放射性核素,一旦放射性腐蚀产物发生溶解或剥离将造成一回路源项水平的升高[4]。

PWR核电站燃料包壳表面的污垢沉积是一回路水化学环境和堆芯热工水力条件耦合效应的结果,沉积过程主要受堆芯设计参数、材料状态、一回路水化学参数影响[3]。

影响燃料包壳污垢沉积的堆芯设计参数主要包括沸腾率、堆芯平均温度、堆芯压力、冷却剂流速、燃料组件结构、堆芯功率分布、循环周期等。其中,沸腾率是最直接和最重要的影响参数。研究表明,堆芯沸腾率越高,包壳表面沉积的污垢越多[1,5,6]。

影响燃料包壳污垢沉积的材料状态参数主要包括一回路材料类型、材料表面状态等[3,7,8],燃料包壳污垢的主要来源是一回路结构材料的腐蚀释放产物。与一回路冷却剂直接接触的金属材料中,蒸汽发生器传热管和主管道占绝大多数面积。因此,蒸汽发生器传热管和主管道材料的选择直接影响燃料包壳污垢的来源,所用的材料耐蚀性越好污垢的来源总量就越少。比如,相较于传热管用600镍基合金、主管道用304不锈钢,采用690镍基合金、304L/316/316L不锈钢可显著减少结构材料的腐蚀释放量,减少燃料包壳污垢来源。

一回路水化学参数直接影响材料的腐蚀产物释放和腐蚀产物形态,最主要的水化学参数是pH值、溶解氢浓度 (DH)、注锌浓度等[9-15]。国内外PWR核电站的pH普遍控制在6.9~7.4区间,通过硼锂协调图进行调节设定。在此pH范围内,pH越高,镍基合金和不锈钢的腐蚀释放速率越低,污垢沉积的量也会越少,且对锆合金包壳的腐蚀基本不影响[9]。DH决定着冷却剂所处的氧化还原状态,不同的氧化还原状态对应着不同的燃料包壳污垢物相。研究表明[10,11],DH值越大,Ni的析出趋势越强,氧化镍和镍铁氧化物的析出趋势越弱,影响燃料包壳污垢的组成。一回路注锌被认为是抑制燃料包壳污垢沉积的一种措施[12-15],一方面,冷却剂中的锌在材料表面形成致密的氧化膜,减少了材料的腐蚀释放,降低了污垢来源;另一方面,含锌物相具有较低的自由能,且Zn比Ni/Fe具有更高的择位能,含锌物相比镍铁氧化物更容易在包壳表面沉积,影响污垢结构。

开展PWR核电站燃料包壳表面污垢沉积行为研究,揭示一回路水化学环境与堆芯热工水力条件耦合作用对污垢沉积行为的影响,将对由燃料包壳污垢引起的CILC、CIPS、源项等问题的缓解与控制提供理论指导。近年来,为研究堆芯燃料包壳污垢行为,美国、法国、瑞典等开展了PWR核电站堆芯污垢检测和污垢沉积模拟实验。受检测设备和技术水平的限制,我国鲜有开展相关检测和模拟实验。本论文基于自制污垢沉积试验装置,开展了模拟包壳表面SNB/高温高压水耦合环境下的污垢沉积试验,研究了国产锆合金燃料包壳表面的污垢沉积特性。

1 实验方法

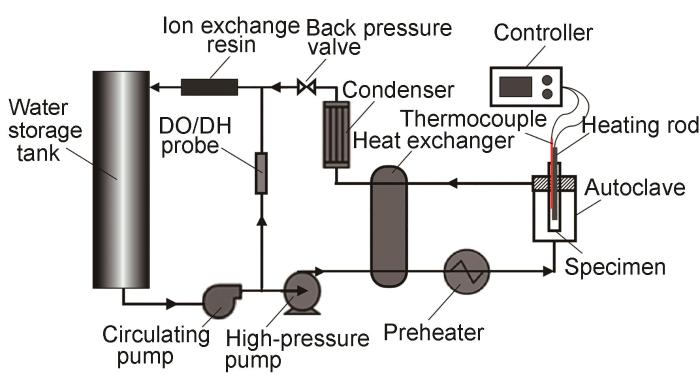

所用材料为国产锆合金燃料包壳管,直接从包壳管产品上截取15 cm长的试验段用于加工污垢沉积试样,两个剪切面用水性砂纸打磨至2000#,包壳管内外圆弧表面保留原始状态。污垢沉积试验采用内置加热的方式模拟燃料包壳表面的SNB环境,图1所示为污垢沉积试验装置的示意图,加热棒内置于污垢沉积试样的内部。

图1 污垢沉积试验装置示意图

PWR核电站一回路结构材料主要是镍基合金和奥氏体不锈钢,其主要成分是Ni、Fe、Cr,而Cr在腐蚀产物膜中的扩散系数低于Ni、Fe,在结构材料腐蚀过程中发生固相反应占据氧化膜的内层,结构材料腐蚀释放进入冷却剂中的Cr含量要远低于Ni、Fe含量,故燃料包壳污垢的主要成分是Ni、Fe的化合物。因此,模拟堆芯污垢沉积行为,关键在于模拟Ni、Fe物相的沉积,为了营造含Ni、Fe的一回路腐蚀释放产物,Ni、Fe分别以Ni(NO3)2和Fe(NO3)3的形式加入冷却剂中。

为了模拟PWR核电站堆芯服役环境,其主要参数为:温度为320 ℃、压力为12 MPa、pH为7.2,DH值为40 μg/L,内表面温度为380 ℃,Ni和Fe含量均为10 mg/L,污垢沉积实验可概括为两个过程:污垢沉积过程和硼沉积过程。其中,污垢沉积表现为含Ni、Fe化合物的沉积,硼沉积表现为含硼化合物的沉积。通过控制B、Li浓度调节冷却剂的pH值,当pH7.2时,硼酸浓度为1036 mg/L,LiOH浓度为2 mg/L。

当循环水温度达到设定温度并稳定后,启动燃料包壳内置的加热棒开始污垢沉积实验,试验总时长为11 d。污垢沉积实验结束后,采用Leica S6D型体视显微镜观察试样表面污垢的宏观形貌,采用FEI XL30型扫描电子显微镜 (SEM) 观察试样表面和截面污垢的微观形貌,并搭配能谱仪 (EDS) 对污垢的主要元素组成进行分析,采用ESCALAB 250型X射线光电子能谱仪 (XPS) 分析污垢物相和污垢中硼元素含量。

2 结果及分析

2.1 污垢形貌

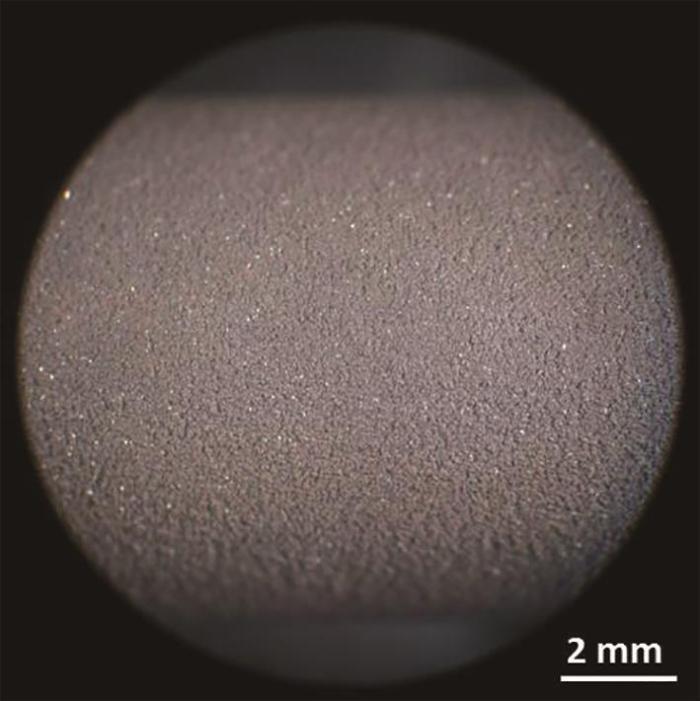

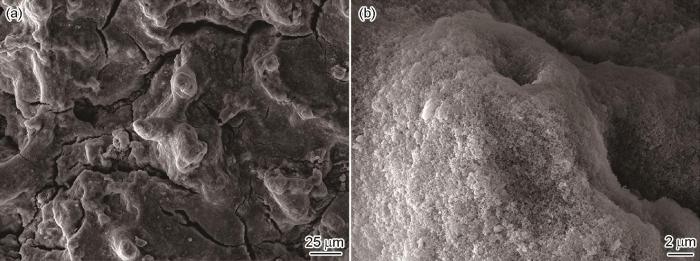

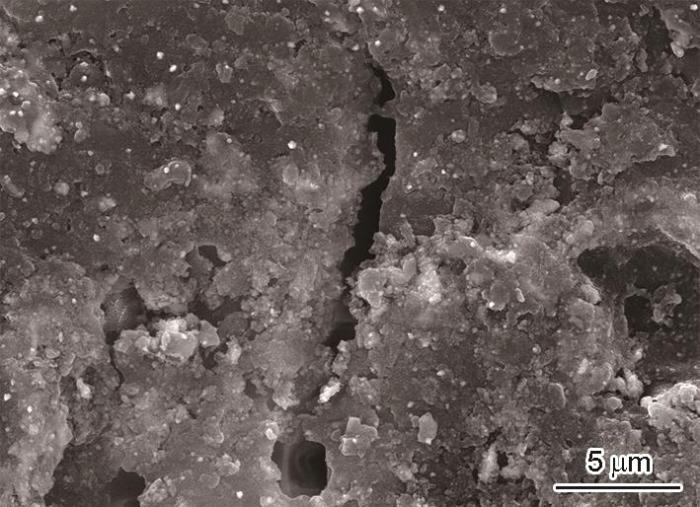

图2为污垢沉积试验后试样表面的宏观形貌,可以看出,试样表面完全被污垢覆盖,污垢呈红褐色。图3为污垢沉积试样表面的微观形貌,可以看出,由多孔污垢基体和遍布整个污垢的烟囱结构组成,对污垢沉积试样表面污垢进行孔隙率和烟囱密度分析,得到当前实验参数下污垢表面的孔隙率约为21%,烟囱面密度约为600个/mm2。将图3a中的局部区域进行放大 (图3b),得到烟囱的特征形貌图,烟囱直径约2~4 μm。

图2 污垢沉积实验后试样表面宏观形貌

图3 污垢沉积实验后试样表面微观形貌

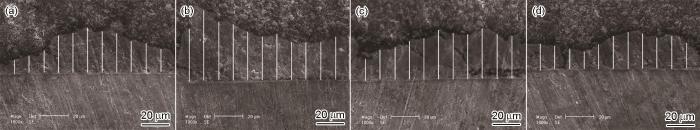

图4为污垢沉积实验后试样的截面图,为防止试样制备过程中的污垢脱落和表面损伤,最外侧进行封样保护。对试样表面污垢厚度进行表征,在试样截面每隔90°取一个点,并间隔10 μm对污垢厚度进行测量,取平均值,得到当前试验参数下的污垢平均厚度约27 μm。

图4 污垢沉积实验后试样截面污垢宏观形貌

图5为烟囱的截面状态形貌,可以看出,烟囱与基体表面呈一定角度,且烟囱直径在不同污垢厚度上的分布不均匀。烟囱附近的局部区域可以观察到明显的孔隙,表明污垢内部与表面一样,都呈疏松多孔结构。

图5 污垢沉积试验后试样截面微观形貌

上述燃料包壳污垢沉积试验的污垢形貌表明,在国产燃料包壳表面成功实现多孔、烟囱状污垢的沉积,所得污垢结构与国外电厂检测结果和实验室研究结果相近[1,3,16-18],表明采用当前污垢沉积试验技术及方法能够实现对PWR核电站燃料包壳表面污垢的模拟。

2.2 污垢成分

EDS分析结果表明,在当前实验参数和污垢厚度情况下,污垢中的Ni/Fe原子比约为0.54,即一回路中的Fe较Ni更容易在锆合金燃料包壳表面的发生沉积。

燃料包壳污垢中的Ni/Fe原子比主要受一回路中结构材料的表面积、DH、SNB条件等因素的综合影响,不同条件下污垢内部各Ni、Fe氧化物的沉积行为不同,导致污垢中的Ni/Fe比在一定区间内变化。研究表明[1,3],污垢中所含的Ni元素占比越大B在其中的富集/析出越多,即对反应堆功率的影响越大。运行经验表明[2,3],发生CIPS的核电站堆芯污垢中的Ni/Fe原子比大于2,而未发生CIPS的核电站堆芯污垢中的Ni/Fe原子比小于0.6。

采用XPS对燃料包壳污垢中的B含量进行检测,B的原子占比约为3%,因B以H3BO3的形式加入冷却剂中,但B以固体的形式出现在污垢内部,表明B在污垢内部发生富集并析出。

燃料包壳污垢中含B化合物的富集/析出是引起核电站堆芯CIPS的根本原因。研究表明[10,18-20],堆芯污垢中的含B化合物有LiBO2、Li2B4O7和Ni2FeBO5等,随着燃料包壳表面污垢沉积厚度的增加,污垢内部的水化学环境不断改变,含B化合物的析出状态也有差异。

图6所示为污垢沉积实验后试样表面的XPS表征结果,分别对B、O、Fe和Ni在燃料包壳污垢中的价态及其可能存在形态进行了分析。结果表明,在当前污垢沉积状态下,污垢内部的含硼物相主要为LiBO2,含铁物相可能为Fe2O3、NiFe2O4,含镍物相可能为NiO、NiFe2O4。

图6 污垢沉积实验后试样表面污垢中的B1s, O1s, Fe2p3/2和Ni2p3/2的XPS光谱

综上所述,结合锆合金污垢沉积试样表面的污垢形貌和污垢成分分析结果,采用内置加热的方式模拟核电站燃料包壳表面的SNB条件和一回路水化学耦合环境可以实现对PWR堆芯污垢的模拟。燃料包壳污垢由多孔污垢基体和烟囱结构共同组成,污垢的主要成分为NiFe2O4、Fe2O3、NiO,硼的析出物相为LiBO2。

3 结论

通过设计并开展针对国产锆合金燃料包壳的污垢沉积试验,成功制备出平均厚度约为27 μm的燃料包壳污垢,污垢呈多孔、烟囱结构,实现了对PWR核电站堆芯污垢的模拟。

污垢形貌分析表明,燃料包壳污垢的表面孔隙率约为21%,烟囱密度约为600个/mm2,烟囱直径约为2~4 μm。污垢成分分析表明,污垢内部Ni/Fe原子比约为0.54,可能的存在镍铁物相有NiFe2O4、Fe2O3、NiO。B原子占比约为3%,可能的析出物相为LiBO2。

燃料包壳表面污垢沉积行为受堆芯设计参数、材料状态和一回路水化学参数共同作用的影响,在当前污垢沉积实验的基础上,下一步将开展不同参数下的污垢沉积实验,完善燃料包壳表面污垢沉积的参数敏感性试验数据,为理解由燃料包壳污垢引起的CILC、CIPS、源项等问题提供理论指导和数据支撑。

参考文献

1 Deshon J, Hussey D, Kendrick B, et al. Pressurized water reactor fuel crud and corrosion modeling [J]. JOM, 2011, 63: 64

2 Bennett P, Beverskog B, Suther R. Halden in-reactor test to exhibit PWR axial offset anomaly [R]. Palo Alto: EPRI, 2004

3 Armstrong B, Bosma J, Cheng B, et al. PWR axial offset anomaly (AOA) guidelines [R]. Palo Alto: EPRI, 1999

4 Tigeras A, Debec G, Jeannin B, et al. EDF zinc injection: Analysis of power reduction impact on the chemistry and radiochemistry parameters [A]. Proceedings of the International Conference on Water Chemistry in Nuclear Power Plants [C]. Jeju Island, Korea, 2006

5 Thom J R S, Walker W M, Fallon T A, et al. Boiling in subcooled water during flow up heated tubes or annuli [A]. Symposium on Boiling Heat Transfer in Steam Generating Units and Heat Exchangers [C]. Manchester, 1965

6 Steiner D, Taborek J. Flow boiling heat transfer in vertical tubes correlated by an asymptotic model [J]. Heat Transfer. Eng., 1992, 13: 43

doi: 10.1080/01457639208939774

7 Park M S, Shim H S, Baek S H, et al. Effects of oxidation states of fuel cladding surface on crud deposition in simulated primary water of PWRs [J]. Ann. Nucl. Energy, 2017, 103: 275

doi: 10.1016/j.anucene.2017.01.014

8 Li Z D, Cui Z D, Hou X Y, et al. Corrosion property of nuclear grade 316LN stainless steel weld joint in high temperature and high pressure water [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 106

8 李兆登, 崔振东, 侯相钰 等. 核级316LN不锈钢焊接接头在高温高压水中的腐蚀性能研究 [J]. 中国腐蚀与防护学报, 2019, 39: 106

9 Kim K, Fruzzetti K, Garcia S, et al. Assessment of EPRI water chemistry guidelines for new nuclear power plants [A]. NPC 2010 Conference Proceedings [C]. Quebec City, Canada, 2010

10 Baek S H, Shim H S, Kim J G, et al. Effects of dissolved hydrogen on fuel crud deposition and subcooled nucleate boiling in PWR primary water at 328 °C [J]. Nucl. Eng. Des., 2019, 345: 85

doi: 10.1016/j.nucengdes.2019.02.010

11 Daniel M W, Richard B, Ryuji U. Impact of PWR primary water dissolved hydrogen concentration on fuel crud and boron accμmulation [A]. NPC 2016 [C]. Brighton, UK, 2016

12 Deshon J. Zinc acetate impact on AOA [R]. Palo Alto: EPRI, 2001

13 Henshaw J, Gibson C, McGurk J, et al. Zinc Chemistry in PWR Fuel Crud [A]. NPC 2016 [C]. Brighton, United Kingdom, 2016

14 Yang M X, Gao Y, Wang H. Effect of Zn(CH3COO)2 addition on corrosion of ZIRLO alloy in simulated PWR primary loop medium with LiOH and H3BO3 [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 199

14 杨明馨, 高阳, 王辉. 添加Zn2+对ZIRLO合金在模拟压水堆一回路含LiOH和H3BO3水溶液工况下耐腐蚀性能的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 199

15 Kima K S, Shima H S, Baeka S H. Characterization of fuel crud deposited in simulated PWR primary coolant with different zinc addition [A]. Transactions of the Korean Nuclear Society Autumn Meeting [C]. Goyang, 2019

16 Riess R. Chemistry experience in the primary heat transport circuits of Kraftwerk Union pressurized water reactors [J]. Nucl. Technol., 1976, 29: 153

doi: 10.13182/NT76-A31574

17 Zhou D W, Jones B G. Boron concentration model and effects of boron holdup on axial offset anomaly (AOA) in PWRs [A]. 10th International Conference on Nuclear Engineering [C]. Arlington, 2002

18 Henshaw J, McGurk J C, Sims H E, et al. A model of chemistry and thermal hydraulics in PWR fuel crud deposits [J]. J. Nucl. Mater., 2006, 353: 1

doi: 10.1016/j.jnucmat.2005.01.028

19 Seo S, Park B, Kim S J, et al. BOTANI: High-fidelity Multiphysics model for boron chemistry in CRUD deposits [J]. Nucl. Eng. Technol., 2021, 53: 1676

doi: 10.1016/j.net.2020.11.008

20 Jung Y H, Baik S E, Jin Y G. A study on the crystalline boron analysis in CRUD in spent fuel cladding using EPMA X-ray images [J]. Corro. Sci. Technol., 2020, 19: 1

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414