引言

近年来,我国对清洁能源需求逐渐增大。天然气作为一次能源,对环境十分友好,在国家能源消费所占比重越来越大。2018年,国家天然气用量升至2766亿立方,约占一次能源总量的8%。进口天然气超过了9000万吨,其中约60%为液化天然气,进口规模空前巨大。

为便于接收站输送船的运输,大多数的LNG站场临近海边,临海区域含盐雾量和相对湿度较高,会加剧LNG站场各区域的腐蚀问题。以国内渤海某临海LNG接收站为例,此站场每年在腐蚀防护上的投入费用高达百万元,并且该项成本仍处于上升阶段。LNG接收站的服役寿命很长,一般需要服役几十年,若放任腐蚀问题不管,其运营成本是非常巨大的。

腐蚀环境

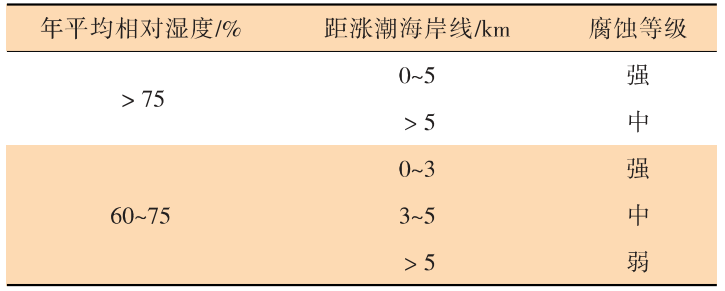

LNG接收站大多处于海岸线200 m以内,码头区和部分接收站火炬区深入海内,是典型海洋腐蚀环境。大部分设施设备暴露在大气环境中,会产生各类腐蚀问题。码头区和火炬区涉及海管桩设施,钢桩还存在浪花飞溅区的腐蚀情况。根据GB 50046-2018的要求,目前沿海的LNG的腐蚀性级别都可以定义为强腐蚀环境(表1)。

表1海洋性大气环境对钢材的腐蚀等级

LNG接收站腐蚀问题

01 钢结构腐蚀问题

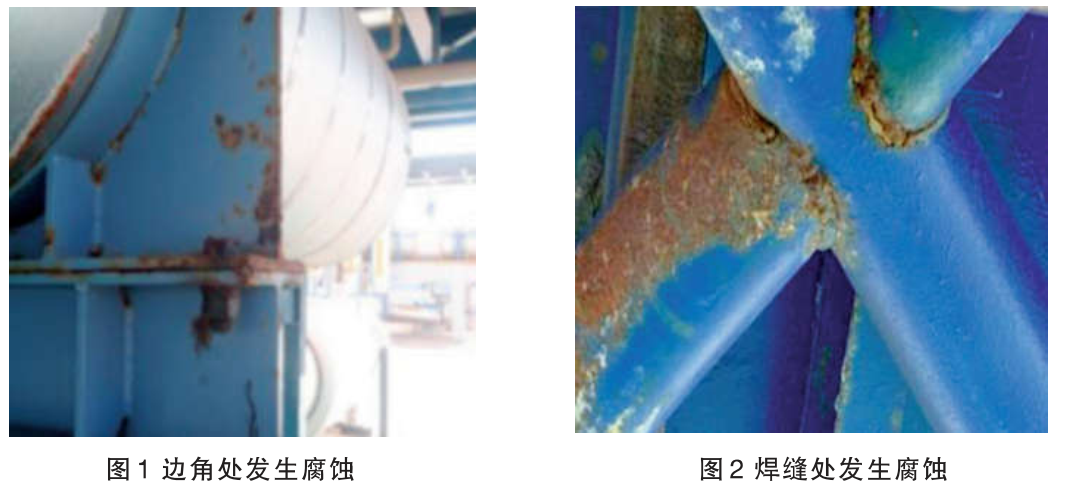

通过调研发现,大部分接收站的钢结构的涂层都存在锈蚀、粉化和脱落的情况,其中边角处和焊缝处的腐蚀情况比较严重(图1和图2)。

导致腐蚀严重的原因主要是钢结构的边角处和焊缝处表面处理存在问题,导致涂层过早失效。型钢没有倒角较为锋利,工字钢直角多处出现防腐涂层失效金属锈蚀的现象,可能是因为在涂敷作业时未进行预涂工作,直角处涂料不易附着,以致涂层厚度不够,较易失效。此外一些焊缝和隐蔽角落容易出现锈蚀,可能是表面处理不到位,由于存在不易施工的隐蔽位置,导致涂层厚度未按要求执行,进而使得涂层失效。

02 紧固件腐蚀问题

调研发现大部分LNG接收站的地脚螺栓和法兰螺栓都发生了锈蚀(图3和图4)。

液化天然气接收站会用到非常多的紧固件,在设计的过程中一般不会考虑专门的防护设计,通常会选用与管道一致的防腐措施。施工过程中对螺栓孔和法兰的缝隙进行喷砂处理的难度较大,常规涂料防腐效果不理想。紧固件存在一些缝隙,会有盐分和水分的残留,器件边缘的涂层质量较差,进而引起缝隙腐蚀的发生。

03 不锈钢电仪设备腐蚀问题

调研发现在不锈钢电缆走线槽上有大面积的点蚀,电缆线格兰头的腐蚀情况也比较严重(图5和图6)。

LNG站场所处环境湿热,含盐水蒸气形成小液滴附着在不锈钢表面,随着水分蒸发,局部转变成高浓盐水,会快速引起不锈钢的点蚀。不锈钢的点蚀容易发生在含有氯元素阴离子溶液中,若腐蚀介质中存在侵蚀性氯阴离子时,氧化性的金属离子,如三价铁离子等,就能促进点蚀的发生。一旦表面溶液中含有FeCl3等金属氯化物时,Fe3+具有很强的还原性,在氧气缺失的状态下仍然会有还原反应,这便会引发点蚀现象。点蚀现象发生的条件是临界浓度不大于Cl-浓度,随着Cl-浓度的增加,击穿电位下降,也可以说Cl-浓度越大,越容易发生点蚀。一般室外环境下更容易发生点蚀,室内环境要好很多。

04 保冷管线腐蚀问题

通过调研发现,部分LNG接收站场的保冷管线和保冷设备出现了滋生绿苔的现象(图7)。

保冷管道和设备长期处于低温状态下,表面会存有冷凝水,促使了苔藓类植物的生长,为电化学腐蚀提供了电解质条件。青苔等苔藓类植物会促进低温管线的腐蚀:青苔的产生会破坏管线的表面涂层和钝化层;青苔的不均匀生长会使涂层表面产生液体浓度差,产生电池效应,造成相应的腐蚀影响;青苔本身的代谢产物,会使涂层表面液体pH值有所改变,引发化学腐蚀。

LNG接收站防腐技术探究

01 钢结构防腐技术

对于LNG站场主结构的涂装系统,由于其所处环境为海洋大气环境,临海区域含盐雾量和相对湿度较高,会加剧LNG站场各区域的腐蚀问题,所以需要防腐涂漆的厂家通过涂层老化试验的认证。一个完整的试验共需要4200小时,包括25个循环,具体为低温试验、湿热试验和盐雾试验。经过一个完整的试验循环后,对涂层进行表征,若性能满足ISO 12944-9,可以认为涂层是满足标准的。只有取得认证后才能够使用到工程项目中。

对于施工质量的把控需要增强。一些钢材的缝隙处和隐蔽位置是重中之重。钢结构的圆形边缘是最理想的状态,方便涂料的连续涂覆,多余边缘处的成膜率通常要求高于50%。在施工处理时,尖锐的边缘处应该对其磨圆处理,去除毛边,焊接时应避免施工缺陷的产生。

02 紧固件防腐技术

针对法兰可以采用包覆技术,通过阻隔来避免锈蚀的发生,并且能适用于复杂结构。该技术包含阻锈成分,原理相似的还包括热喷涂技术和氧化聚合性防腐技术等。

法兰热喷涂技术是采用热泵将特殊热塑性树脂材料加热至熔融态后直接喷至法兰面表面,冷却固化后形成一层1~2 mm厚薄膜,如图8所示。热喷涂技术对异形构件的缝隙腐蚀具有良好的适应性,同时涂膜具有良好的弹性,能适应一定的形变;另一大优势就是当需要拆卸时,剥离掉的材料可进行回收再利用,节省材料费用,这种材料能耐老化,在严苛的海上腐蚀环境中使用寿命可达10年。

氧化聚合型防腐蚀技术,由3层材料紧密结合而成,由内而外为防蚀膏、防蚀带、外防护剂,特殊的异形部件可用塑性防蚀胶泥,如图9所示。这种处理方法对法兰表面处理要求低,对复杂结构适应性好;施工简单,结构的防腐蚀寿命>30年;对环境影响较小,腐蚀防护效果良好,在部分LNG接收站中应用较多;该技术主要不足是法兰拆卸较为繁琐,材料很难重复利用。

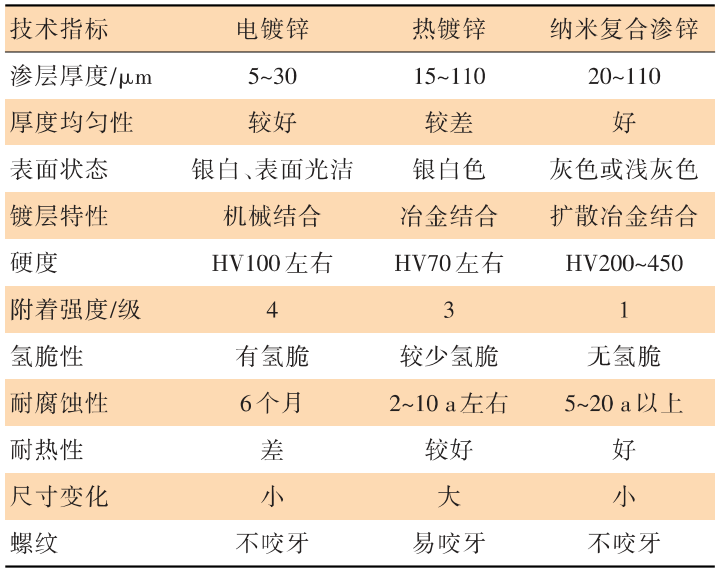

对于紧固件出现的腐蚀问题,传统的处理技术包括电镀锌和热镀锌等,两者的防腐寿命在LNG服役环境下的寿命较短,建议对紧固件采用渗锌处理,提高防腐寿命和耐蚀性能。某LNG站场已对紧固件防腐进行了优化,采用渗锌处理,外加防锈油和防护帽进行腐蚀防护,其效果甚优。

表2为电镀锌、热镀锌和粉末渗锌性能比较,观察发现渗锌处理的性能明显优于电镀锌和热镀锌处理技术:具体如下:

(1) 渗锌层厚度均匀性好且可以准确控制;

(2) 硬度高,耐磨损和抗划伤能力强;

(3) 与基体金属的结合强度高;

(4) 耐腐蚀性强,涂覆性能好;

(5) 渗锌过程温度低,不影响构件机械性能,没有氢脆现象;

(6) 渗锌生产过程无污染,对环境更加友好。

表2 电镀锌、热镀锌和粉末渗锌性能比较

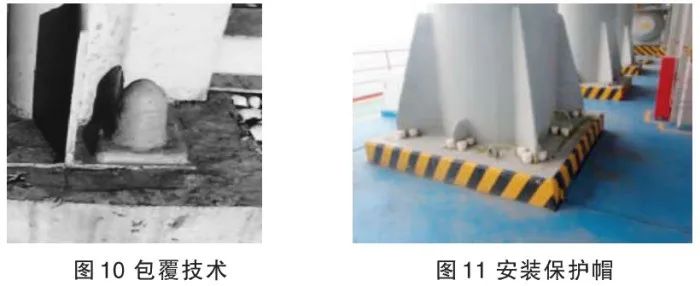

针对地脚螺栓的防腐可以采用新技术和新材料,在渗锌处理的基础上进一步优化,如涂层+安装保护帽、热喷塑技术或者包覆技术(见图10、图11、图12),能够极大提高地脚螺栓的防腐寿命。

03 不锈钢电仪设备防腐技术

针对室外的不锈钢电仪设备,如仪表盘、电缆箱等,建议进行涂装,减少腐蚀的风险。格兰头接线柱容易出现腐蚀,可以使用热收缩套进行密封(见图13)。

小管径不锈钢管通常为316/316L不锈钢,在室外充满氯化物的环境中,易产生点蚀和缝隙腐蚀现象。因此,可采取挤压塑形涂层、正确的机械安装、耐蚀合金等措施,减缓不锈钢管的腐蚀。

在满足成本要求的前提下进行材料优化。对含Cl-条件下点腐蚀抵抗性能较好的材料依次是:316L<317L<双相钢2205(S32205)<904L<6Mo(S31254)<2507(超级双相钢S32750)。小管径不锈钢管通常采用塑料夹子或卡子固定。海洋环境中,这种方式会形成缝隙腐蚀。因此不应使用容易产生缝隙腐蚀的塑料夹子和卡子。

两个相互接触的不锈钢管之间也会形成缝隙,当缝隙的尺寸在0.025~0.1 mm时,在海洋大气环境下会产生缝隙腐蚀。因此在安装期间应该使临近的管线保持适当的距离。

04 保冷管线防腐技术

针对保冷管道的腐蚀问题,可以采取相应的防护措施,最常用的保冷材料是聚异氰脲酸酯泡沫(PIR),若能够保证施工质量的情况下,效果可以达到理想状态,但施工状态往往不理想,所以需要加强施工监管。此外在此基础上,可以选用一些苔类控制剂涂层技术,如含硫酸亚铁,以便除去附着在管道涂层表面的微生物和藓类,降低对腐蚀的影响;还可以选用导热系数更低的保温材料来降低热通量,减少表面凝露的产生,如气凝胶材料,零下200 ℃的超低温对其性能并无太大影响,依然可以保证其优异的保冷性能,且防水性能优异,可以防止因渗水而导致保温效果的下降,有效降低保冷层厚度和冷损失。

同时为了降低保冷层“漏冷”风险,可以采用预保冷技术,通过剪力键系统结构,通过自动化生产工艺连续发泡PIR,在管道焊接前的进行保冷安装,分别浇注完成管道规定的保冷厚度,最后自动缠绕、紫外线硬化玻璃钢外护。传统保冷结构和预保冷结构对比见图14和图15,预保冷技术实现了管道从防腐、保冷、到安装的模块化工艺流程。改变了使用PIR泡沫或泡沫玻璃多片拼接的传统保冷方式,不仅提高了综合效率,连续浇注发泡无接缝和材料突出的抗老化性能,保温效果更佳,更具有稳定性。

结语

本研究参考了各个LNG站场现场的调研情况,对常见区域的腐蚀问题进行了汇总,并且提供了针对性的防护措施:

对于钢结构腐蚀问题,可以从涂层老化试验认证和加强施工质量进行优化;

对于紧固件腐蚀,可以采取渗锌处理和氧化聚合型防腐蚀技术进行优化;

对于储罐外罐腐蚀问题,除了要及时补充保温材料,还可考虑选用性能更优的聚脲涂层体系;

对于保冷管道的腐蚀,可采用苔类控制剂和更优质的保温材料进行优化(气凝胶)等。

接收站腐蚀防护是一个系统的工程,要从全寿命周期进行防腐方案的选择,不可忽视任一环节,才可保证LNG站场的防腐工作长期奏效。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414