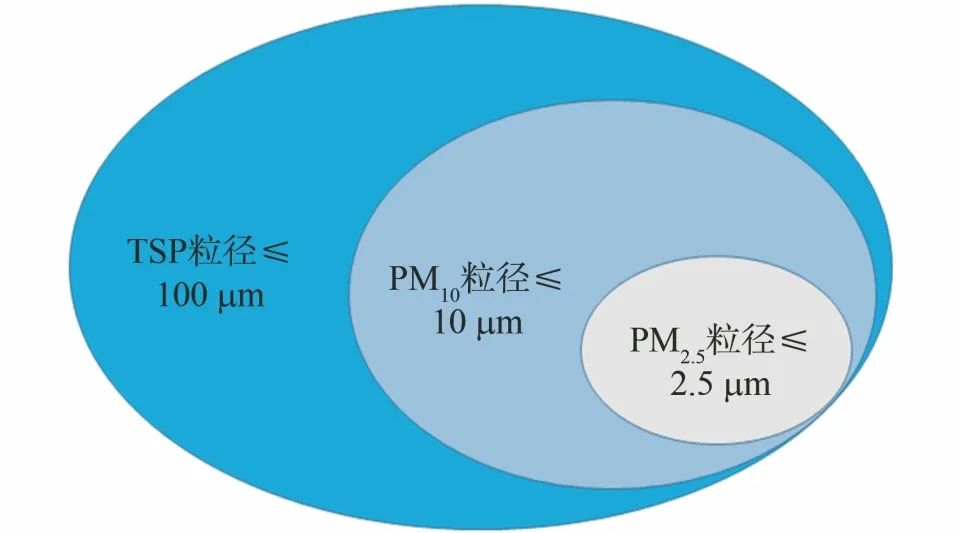

大气气溶胶(也称颗粒物)是固体或液体颗粒分散并悬浮于气体介质中形成的胶体分散系统,地面上常见的气溶胶主要包括六大类:海盐气溶胶、沙尘气溶胶、碳气溶胶、硫酸盐气溶胶、硝酸盐气溶胶和铵盐气溶胶。根据其空气动力学当量直径,大气气溶胶可分为:总悬浮颗粒物(TSP,直径≤100 μm),可吸入颗粒物(PM10,直径≤10 μm),细颗粒物(PM2.5,直径≤2.5 μm),三者之间的关系如图1所示。

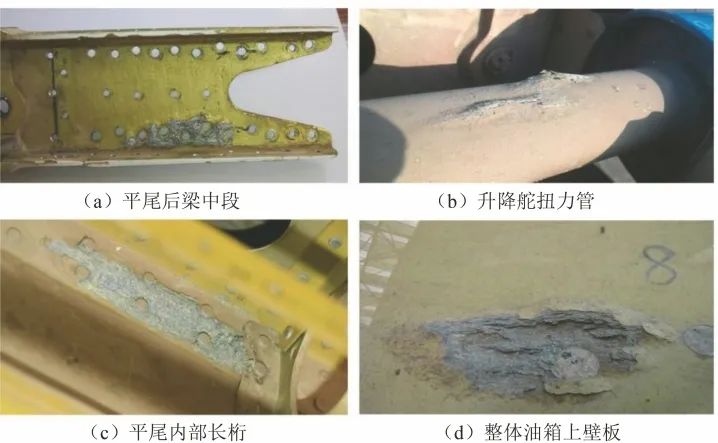

图1 TSP、PM10与PM2.5之间的关系 大气污染中含有硫酸盐、氯化物等具有腐蚀性颗粒,这些颗粒主要以气溶胶的形式沉积在裸露的金属表面。气溶胶因其粒径及成分特点,具有很多不同于大量溶液或大颗粒粒子的特性,如在气溶胶粒径范围内,气体(如O2)在液滴中的扩散非常迅速,不会出现明显的浓度梯度。另外,气溶胶的吸湿行为也与大量溶液或大颗粒粒子明显不同,在其吸湿过程中,液滴内会形成极高的离子浓度,进而会加速金属的腐蚀。 气溶胶特殊的吸湿行为会显著延长气溶胶液体状态存在的时间,因此会增加其对金属表面的浸润时间,使金属的有效腐蚀时间加长。气溶胶对金属材料的腐蚀成了航空、航天、建筑、桥梁等工程不可忽视的威胁,因此引起了国内外学者的重视,主要从气溶胶粒径、化学组成和pH等方面研究其对材料的腐蚀作用。 海盐气溶胶因其含有大量氯离子,对金属腐蚀影响最严重,尤其是铝合金、不锈钢等易钝化金属。所以,金属材料在海洋大气环境中的腐蚀行为一直备受重视。但是,典型的海洋大气环境的平均相对湿度较高,人们更关注高湿度下氯离子对金属腐蚀的影响,忽略了低湿环境中含氯离子气溶胶对金属的腐蚀作用。 1 铝合金零件的腐蚀 K8E飞机机体结构大量采用了铝合金材料,主要有硬铝(LY12)、锻铝(LD5)、超硬铝(LC4、LC9)。其中,LY12使用最普遍,大多用于机翼、机身、尾翼的外蒙皮,以及内部的钣金肋和长桁;LD5用于外形相对复杂的整体件,锻造后再进行机械加工,如舵面的接头、机翼的主梁等;LC4、LC9因强度较高,通常以厚板整体机械加工后用于结构主要部位的承力件,如机翼整体油箱的壁板、翼身接头等。 虽然K8E飞机服役地区毗邻地中海和红海,但是因其极度干燥少雨,腐蚀防护设计仅考虑了常规条件下的腐蚀,未考虑气溶胶的腐蚀条件和腐蚀特性。 在表面阳极化处理的基础上对铝合金零件的气动表面(如蒙皮类零件的外表面)做了有效的涂层防护(环氧底漆+丙烯酸面漆),而对结构空间内部的绝大部分铝合金零件,只进行了表面阳极化处理,仅有少量零件喷涂了环氧底漆。在零件加工阶段喷涂的底漆在运输、储存、装配过程中,容易出现划伤、破损,导致防腐蚀能力削弱。 研究人员选取了较为典型的腐蚀案例如图2所示,可以看到零件腐蚀部位的表面覆盖了较多的颗粒污染物,这是气溶胶重力沉降以及静电吸附的结果。 图2 几种零件的宏观腐蚀形貌

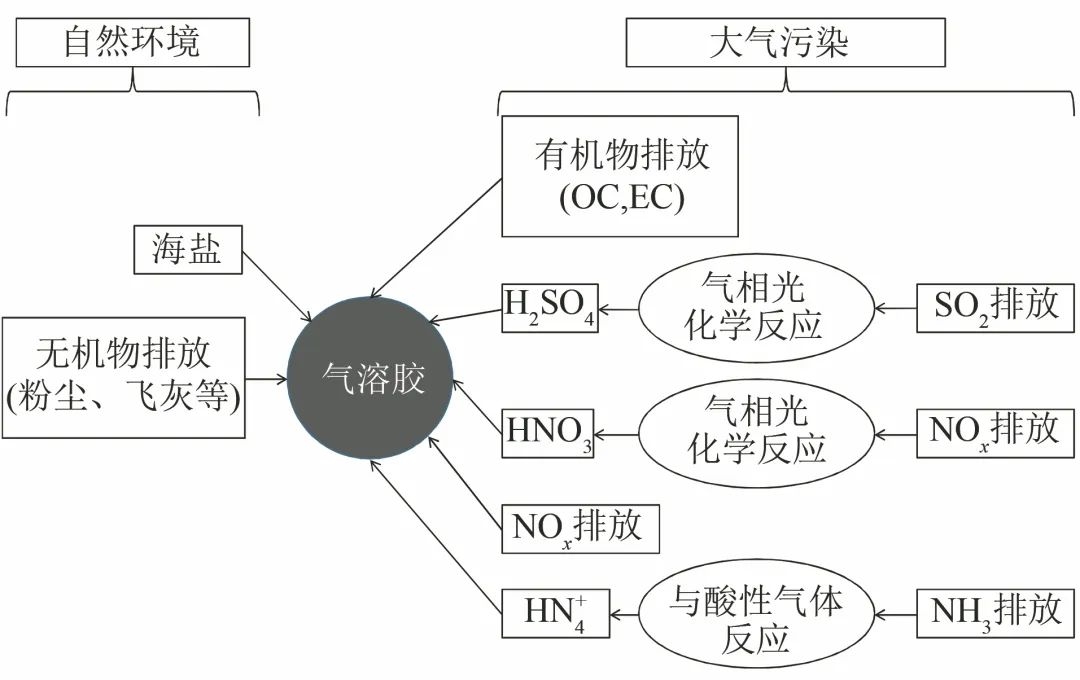

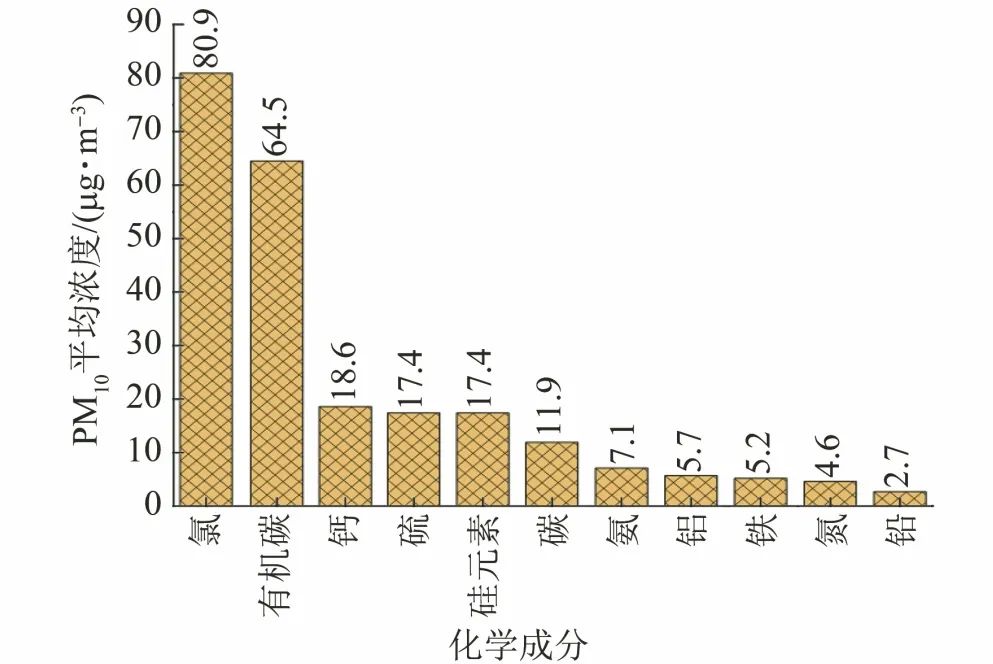

2 气溶胶的来源及成分 No.1气溶胶的来源 就K8E飞机服役地区而言,气溶胶的来源可以分为两个方面: 1 自然环境因素 包括沙尘气溶胶和海盐气溶胶。沙尘气溶胶主要来源于周边的沙漠,含有Al、Fe、Si、Ca等地壳常见元素。海盐气溶胶则来源于海浪及海洋活动,以NaCl颗粒为主,虽然K8E飞机服役地区距地中海和红海(苏伊士湾)的最近距离超过100 km,但海洋产生的气溶胶可远距离传输,其携带氯离子在季风的作用下源源不断地传输到飞机的停放和使用区域。 2 大气污染因素 包括碳气溶胶、硫酸盐气溶胶、硝酸盐气溶胶和铵盐气溶胶。 碳气溶胶的碳化学成分主要为元素碳(EC)和有机碳(OC),主要来源于汽车尾气、露天焚烧和化石燃料燃烧不完全产生的CO;硫酸盐气溶胶主要成分SO42-由SO2通过气相光化学反应生成,主要来源于汽车尾气、工业排放和含硫化石燃料燃烧;硝酸盐气溶胶是由大气中NOx转化而来。 一般认为硝酸盐的产生主要有两种途径:一是通过气相光化学反应生成硝酸,硝酸再与其他成分反应生成硝酸盐;二是在气溶胶粒子表面通过NO3的非均相氧化形成硝酸盐,而NOx主要来源于汽车尾气;铵盐气溶胶主要成分(NH4+)是由扩散到大气中的氨气与一些酸性气体反应生成,主要来源于尼罗河下游三角洲的农业活动、废水处理厂以及制造业等。 图3 K8E飞机服役地区气溶胶来源 No.2气溶胶的成分 国内外研究结果表明,PM10浓度与TSP浓度呈线性相关,PM10/TSP的质量比为60%~80%,且影响金属腐蚀的气溶胶粒子粒径多集中在10 μm以下。因此,TSP中的PM10对气溶胶的腐蚀起决定性作用。ABU-ALLABAN等在1999年秋至2002年夏,采用化学质量平衡法(CMB)对K8E飞机服役地区6个采样点的大气进行了24小时采样测量,统计出PM10平均浓度为254.8 μg/m3,其主要化学成分见图4。 Cl元素在PM10质量中占比最高,为31.8%;其次是C元素,有机碳和元素碳质量一共占比30%;地壳元素Ca、Fe、Al、Si等质量共占18.4%;S元素质量占比在6.8%;氨质量占比2.8%;N元素质量占比1.8%。考虑到PM10在大气气溶胶中的代表性,以及各种气溶胶对各元素的贡献,可以认为K8E飞机服役地区的大气气溶胶主要为海盐气溶胶,其次为碳气溶胶和沙尘气溶胶,其他种类的气溶胶占比非常低。 图4 K8E飞机服役地区PM10主要化学成分

3 气溶胶的腐蚀作用 1 液滴的形成 气溶胶的腐蚀是由气溶胶自身的腐蚀性与气溶胶微粒沉积到材料表面的速率共同作用。气溶胶在湍流扩散和惯性碰撞的作用下,通过结构间隙、缝隙,甚至是开敞的通道进入结构内部,绝大多数气溶胶粒子在重力沉降的作用下沉积在零件表面,较少的粒子在静电沉积的作用下沉积在侧壁和上部壁板。 气溶胶一旦沉积到金属材料表面,在合适的湿度下就会形成微液滴,而液滴能否发生腐蚀,主要取决于液滴的尺寸,以NaCl潮解形成的液滴为例,只有当液滴的粒径大于45 μm时才能产生腐蚀。因此,周围环境中是否有足够的水分支持气溶胶潮解,形成较大尺寸的液滴是腐蚀能否发生的关键。 一般来讲,大气中水分的来源有三种:降雨、湿度和冷凝。K8E飞机服役地区位于北纬30°、东经31°附近,受到副热带高气压带的控制和干燥信风的影响,气候具有地中海气候向热带沙漠气候的过渡特征。 虽然K8E飞机全年露天停放,但是该地区年降雨仅14.2天,年降水只有24.7 mm,其中6~9月降雨概率几乎为零,且温度高、蒸发量大,平均相对湿度常年保持在45%~60%,被认为是世界上最干燥的地区之一,因此降雨和空气湿度能够提供的水分极少,且持续时间极短。但是由于受到热带沙漠气候的影响,其昼夜温差较大,日平均温差常年保持在10 ℃左右,平均最低温度小于平均露点温度,因此在夜间具有良好的冷凝条件。 可见,若气溶胶在白天沉积到金属表面,首先由于阳光的辐射作用,气溶胶本身极易蒸发,其次高温导致金属表面无法润湿,无法维持气溶胶腐蚀的条件。若气溶胶在夜间沉积到金属表面,在冷凝环境中,金属表面很容易被润湿,气溶胶可以吸湿形成液滴,形成腐蚀条件。尤其是在易潮解盐,如MgCl2存在的条件下,表面润湿时间甚至可维持数天,大大延长了材料的腐蚀时间。 2 腐蚀过程 气溶胶的性质取决于污染源,不同地区的污染源所产生的气溶胶污染物有所差异,但通常来讲,对气溶胶腐蚀起主导作用的主要污染物为氯化物和硫化物。海盐气溶胶最初是碱性的,初始pH约为8,气溶胶在传输过程中会有充足的时间使其被大气中的SO2等物质酸化,另外伴随着气溶胶内液体的蒸发,气溶胶内的离子浓度增加,最终气溶胶的pH<5,在此pH范围内,Al的氧化物会先被溶解破坏,然后表面形成电化学电池,加速铝合金基体腐蚀。 1 氧化膜的溶解 铝合金在经过硫酸阳极化(D·LY5·GF)或化学氧化(Al·H·Y)之后,表面会形成一层厚度为10 μm左右的阳极氧化膜,氧化膜的主要成分是Al2O3,还有少量的Al(OH)3。但是,氧化工艺缺陷或运输、制造过程中的磕碰、划伤往往会导致氧化膜存在缝隙、裂纹等缺陷。 当气溶胶中有Cl-存在时,Cl-会在氧化膜表面缺陷处优先吸附、沉积,Cl-作为亲核试剂进攻Al2O3晶体中高电荷、小半径的Al3+,削弱Al3+与O2-之间的静电作用,最终使这种Cl-取代O2-与Al3+结合为配位络离子而溶解,同时这种络离子又阻隔Al3+与O2-间的接触,促使O2-在溶液中与水作用转化为OH-并使氧化膜出现裂缝,进而导致铝合金表面氧化膜溶解。 液滴中除了大量Cl-,还存在少量的H+。有研究表明,在Cl-和H+共存的水溶液中,当H+浓度较低时,Cl-和H+对氧化膜的协同破坏占主导地位,其机制是Cl-首先吸附于氧化膜表面缺陷处,并参与形成暂态中间化合物Al(OH)xClx(x≤3),此时部分H+也参与了氧化膜的破坏;随着时间的延长,Cl-与氧化膜持续反应,表面活性点增多,部分区域氧化不断减薄,场强增大,加速了H+向基体的扩散,促进了基体的阳极溶解;Al3+与Cl-结合,形成中间产物或最终腐蚀产物,点蚀萌生。 由此可知,以海盐气溶胶为主的气溶胶,所含的Cl-和H+会破坏铝合金表面保护性氧化膜,削弱氧化膜对金属腐蚀的抑制作用,加速腐蚀反应的进行。 2 电化学电池的建立 在氧化膜被溶解破坏后,液滴在铝合金表面局部区域形成腐蚀原电池,产生腐蚀电流,从而引发和加速铝合金气溶胶腐蚀过程。 在此电化学电池中,液滴边缘为阴极区,液滴中心为阳极区,阴阳极的位置分布可用氧扩散路径的长短来解释。当阴极区在液滴边缘时,氧的扩散路径很短,在阴极区消耗的氧可以被迅速补充,腐蚀得以继续进行;反之,若阴极区在液滴中心,氧的扩散路径很长,致使在阴极区消耗的氧不能快速被补充,这会导致阴极反应的停止,进而使腐蚀无法进行。铝在液滴中心的活性溶解产生Al3+,Al3+进一步与水作用产生H+,为了维持电荷平衡,Cl-迁移到阳极;阴极由于O2的还原产生OH-,同样的原理,Na+迁移到阴极,如图5所示。 图5 腐蚀原电池原理示意 3 腐蚀产物及宏观破坏形式 随着腐蚀的加深,腐蚀产生的致密、低孔隙率和少裂纹的氧化物可以形成一种膜,以阻碍O2传输、电荷转移、离子迁移到铝合金表面,达到抑制腐蚀的作用,此时铝合金的腐蚀速率将会大大减缓,最终达到一种平衡的稳定状态。 有研究人员以K8E飞机使用最多的铝合金LY12(2A12)为对象,研究了其在海洋大气环境中的腐蚀行为。结果表明:在腐蚀初期,2A12铝合金在Cl-作用下发生点蚀,生成颗粒状腐蚀产物;随后相互汇聚形成疏松腐蚀产物层,腐蚀转变为晶间腐蚀,并最终演化为全面腐蚀,电化学腐蚀过程中产生大量的腐蚀产物Al(OH)3沉积在蚀坑表面,阻碍电解液与基体的接触,从而阻碍腐蚀。 但是,由于气溶胶成分多样,铝合金的最终腐蚀产物并非单一成分,其表面呈现典型的三层结构,由里往外分别是氧化铝和氢氧化铝层、铝的硫酸盐和铝的氯化物组成的腐蚀产物层和污染物沉积形成的污染物层。另外,也有报道研究了Na元素在Al表面的深度分布,表明Na+也参与了气溶胶腐蚀,并生成腐蚀产物NaAlCO3(OH)2,其含量随着腐蚀深度的增加呈幕函数衰减的趋势。 气溶胶腐蚀发展为全面腐蚀后,除了产生大量腐蚀产物(见图2c~e),还会在多种因素的共同作用下导致剥蚀、应力腐蚀开裂等,这会显著降低零件的强度。例如,图2(b)所示的扭力管剥蚀现象,LY12铝合金有较强的剥蚀敏感性,气溶胶腐蚀从点蚀发展到晶间腐蚀,然后在腐蚀产物楔入力的作用下,晶间腐蚀倾向于沿表面平行的方向生长,并逐步发展为剥蚀。有报道对图2(a)所示的贯穿性裂纹原因进行了研究分析,在裂纹内部均发现大量的Cl-,表明Cl-参与了气溶胶腐蚀,并在拉应力的作用下导致应力腐蚀开裂。

4 腐蚀防护措施 面对气溶胶腐蚀可能造成的严重后果,国内外学者在研究气溶胶腐蚀机理的同时,也在研究如何预防和防护铝合金气溶胶腐蚀,目前主要有以下两个方向: 1 提高铝合金氧化膜的耐蚀性 以2024铝合金为例,研究表明采用NaAlO2封孔或采用钼酸钠和磷酸二氢铵作为缓蚀剂,可以改善2024铝合金阳极氧化膜的结构,大大提高其耐蚀性;另外,近些年在普通铝阳极氧化的基础上发展起来一种新的表面处理技术——微弧氧化技术,其工作原理是利用微弧区瞬间高温烧结作用,直接在铝或铝合金基体表面原位生成氧化陶瓷膜层。微弧氧化膜为晶态氧化物陶瓷相结构,具有高硬度、高强度、绝缘、耐磨、耐腐蚀、耐高温等性能,因此受到众多学者的青睐。 2 采用更有效的防护涂层 随着石墨烯材料的兴起,部分学者发现,在环氧树脂底漆和聚氨酯面漆里掺杂一定量的石墨烯,可改善环氧树脂底漆涂层中的孔隙率,有效提高涂层的防腐蚀性能,尤其是在海洋气候环境中。有研究表明,采用铝合金防腐蚀底漆+环氧玻璃鳞片胶泥中间漆+氟碳面漆的有机复合涂层,也具有良好的耐蚀性。 另外,对于K8E飞机来说,除了加强内部铝合金零件的表面防护,改善存放条件和加强日常维护也可以阻止或减缓铝合金零件的气溶胶腐蚀,如将飞机停放在机库内、日常维护中及时清除机体机构内部的沉积污染物等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414