案例分享 | 输氢管道内检测(ILI)

2023-11-27 14:23:30

作者: 考拉腐蚀 来源: 考拉腐蚀

分享至:

【背景介绍】

作为世界上最大的氢气管网——Air Products公司运营的墨西哥湾沿岸联络管道(GCCP,Gulf Coast Connection Pipeline),其将22家氢气工厂连接起来,形成了一个长600英里(966公里)的管道网络。管道规格为18英寸,具有双向流动能力。为了防止车辆撞击造成的损坏,地上部分管线均选用厚壁管材。(2011.5开始建设,2012.8完工)

为验证管道的完整性可以通过多种方法,如静水压试验、内检测(ILI, in-line inspection)、直接评估(DA,direct assessment)。在选择完整性检测工具中,从几个方面进行了考虑:

① 管道经过联邦法规CFR 49-交通部DOT 192规定的高后果区(HCA, high consequence areas),其约占管道总长度的1.26%。GCCP管道在露点低于20华氏度的条件下运行,临界相对湿度为60%。这些条件证实了管道内部是干燥的,不容易发生内腐蚀。

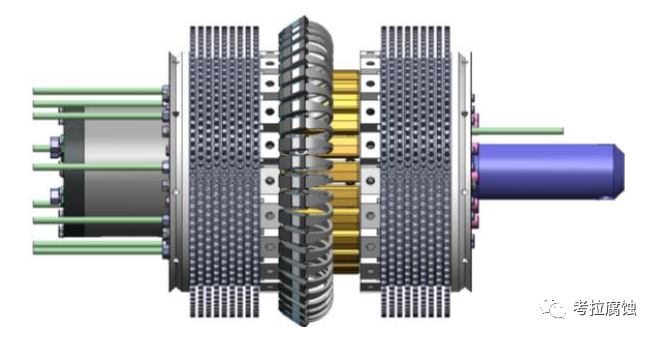

② 管道某些部分的工作压力超过60%规定最小屈服强度(SYMS, specified minimum yield strength),并有FBE防腐层(FBE, fusion bonded epoxy),但大多数管道在环境温度下的工作压力低于60%SYMS。这意味着该管道系统不会同时出现近中性或高pH应力腐蚀开裂(SCC, stress corrosion cracking)所需的条件。③ 考虑到所有威胁,作为其完整性流程的一部分,业主方考虑对GCCP管道进行外腐蚀直接评估(ECDA)。但因为大部分管网被混凝土覆盖,或穿过大面积沼泽地和河流,使得很难开展ECDA评估。此外,60%的管道位于水平定向钻井(HDD, horizontal directional drilling)区域,这使得对该区域的管道检查极具挑战性。④ 因管道不能长时间停止服务,所以静水压试验不是一种可行的检测方法。业主方考虑在几种不同的介质中运行ILI检测器,包括水、空气、氮气或氢气。最终,从时间、物流和成本的角度分析,直接使用氢气是最合理的方案。漏磁检测(MFL)作为一种ILI技术已经使用了几十年。MFL对于检测和确定气液管道中内外金属损失非常有用。MFL漏磁检测技术与其他技术(包括高分辨率成像技术)一起使用,以进行精确的特征定位和弯曲应变分析。但需评估现有ILI MFL工具与氢的相容性。MFL工具的材料主要是稀土永磁体和高强度合金钢。由于这些材料容易受到氢脆的影响,因此氢作为管道所输送的介质,意味着必须解决检测器潜在的氢脆问题。当材料暴露于氢,且受到机械应力时,材料抗拉强度和延展性降低,会发生氢脆。这种组合常常导致材料的灾难性失效。在对所用磁体和高强钢材料的评价中,发现了几种失效模式,其中稀土永磁体在纯氢中可能发生快速解体。这就要求从头开始设计一个磁强流磁化器和相关的支持系统。以前设计的所有磁铁和高强度钢部件都必须重新设计,并对所有设计的新系统和子系统进行磨损测试,然后在氢气环境中进行验证。TDW公司研究发现500ppm的氢气将会对内检测器用高强钢和磁体材料造成氢损伤。业主方选择了GCCP的不同部分分别进行了3次检测。第一次内检测未能成功。与第一次运行内检测器时一样第二次也运行了61英里(98公里)长,但弯道和地上过渡较少。管道弯道增加了驱动部分对检测器通过所需的动力,较长的管道长度增加了检测器的磨损。这些条件使得内检测器的管道导航更具挑战性。最终,第二次的结果明显好了很多。更新后的内检测器从接收器中取出后,没有明显的损坏。数据从检测器中下载后,确认数据覆盖率达100%管道。由于检测器速度过快,一些数据失真,但HCA高后果区的数据都在指定范围内,并进行了有效的分析报告。分析确认发现了一些轻微的外部腐蚀。然而,所有检测到的腐蚀深度都小于20%。两年后,该检测器被用于检测GCCP的第三段59.36英里(95.53公里)的部分。这次检测非常成功,收集了100%的数据。同样,由于内检测器速度偏移,一些数据也出现了失真。第三次检测的分析数据发现了一个深度为40%的外部腐蚀坑。所有其他凹坑深度不超过20%。业主方进行开挖验证确认报告的金属损失深度在规定的公差范围内,并发现腐蚀是由外部交流干扰引起。在这个案例中,最重要的经验就是:创建一个具有良好速度控制系统,减少管壁厚度的变化,并在可能的情况下减少管道方向的变化,进一步解释如下:1、当在纯氢环境下工作时,内检测器与管道压缩机的距离可能会导致检测器响应延迟。因此,良好的流量控制是非常重要的。2、在厚管壁段(或存有变径),检测器压缩到更小的直径需要很大的力,因此壁厚的变化会给检测器带来问题。3、管道中的弯道也是内检测器最大运行长度的限制因素。该检测器成功运行了了98公里(61英里),其中大部分管道是直的。由于氢气、弯头过弯阻力增加以及磨损导致的驱动不足,较长的管道具有许多弯道和仰角变化,也会导致检测器速度分布差。

【主要参考文献】

[1]T.Barker and R.Wils, "In-line Inspection of Hydrogen-Carrying Pipelines."

[2] R.D.Morris and T.Barker,"Hydrogen Pipeline In-line Inspection Case Study.”

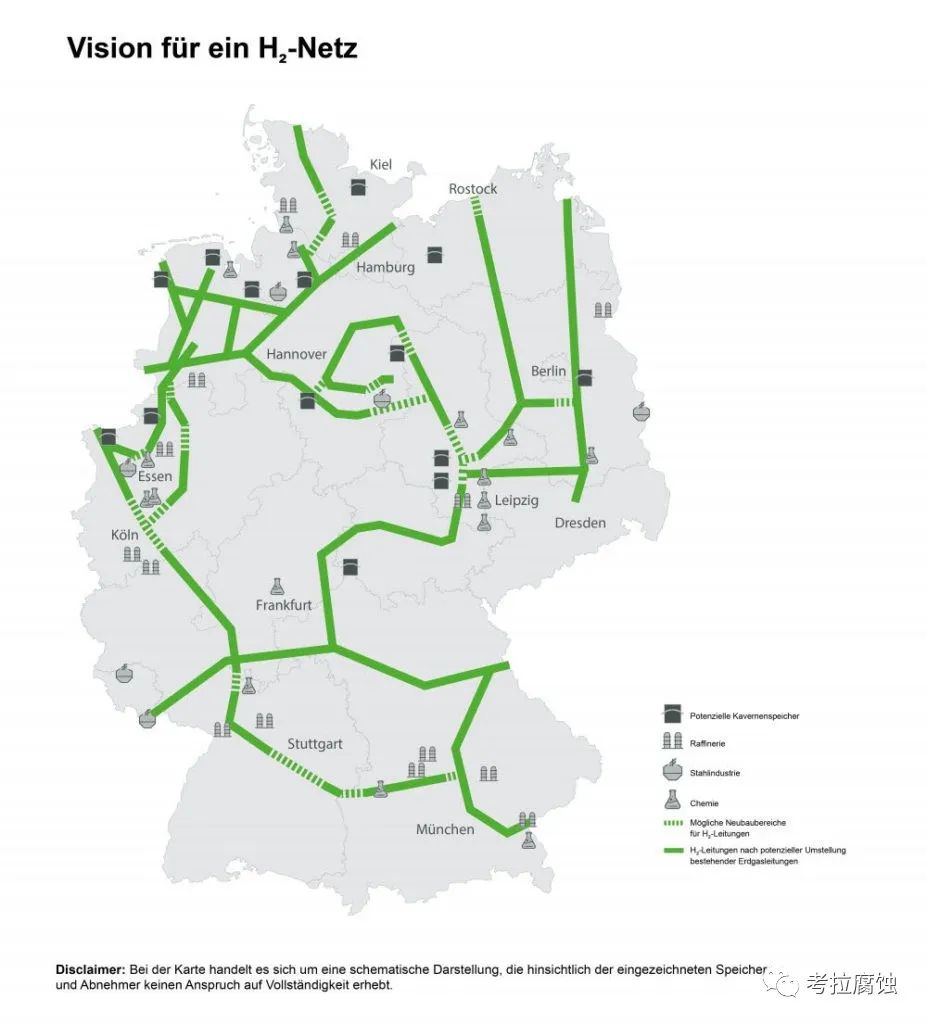

【德国H2-Network Vision】

德国在1938年已建设有专用的氢气输送管道系统。

H2-Network Vision计划公里数达5900km,其中90%将基于现有天然气管道建设。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。