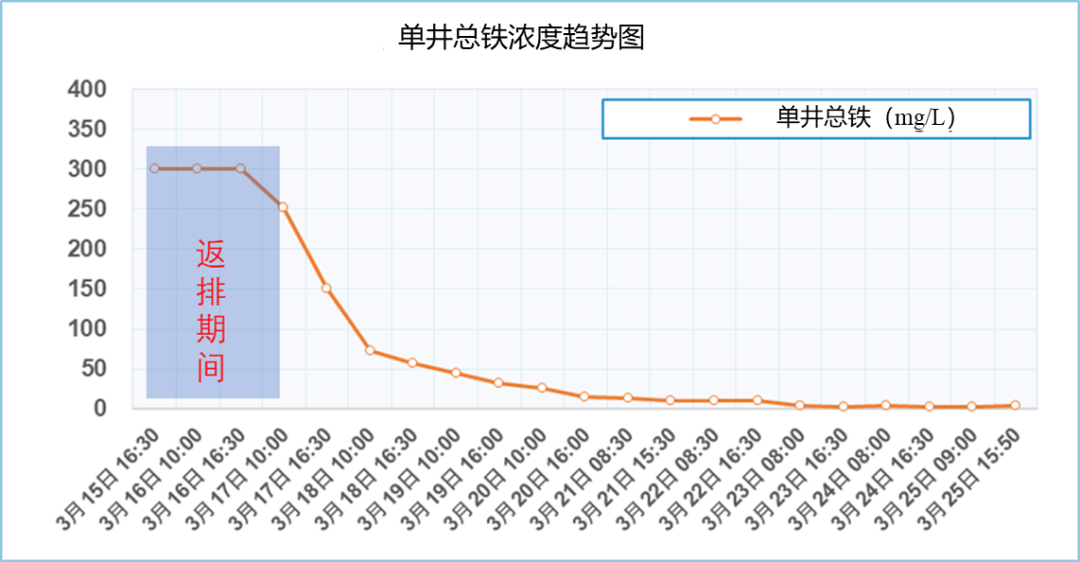

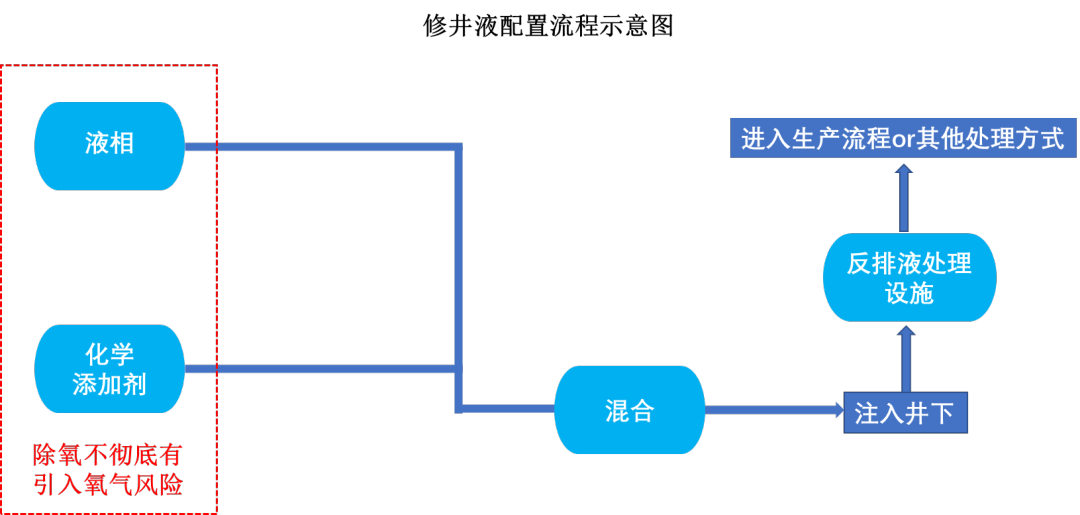

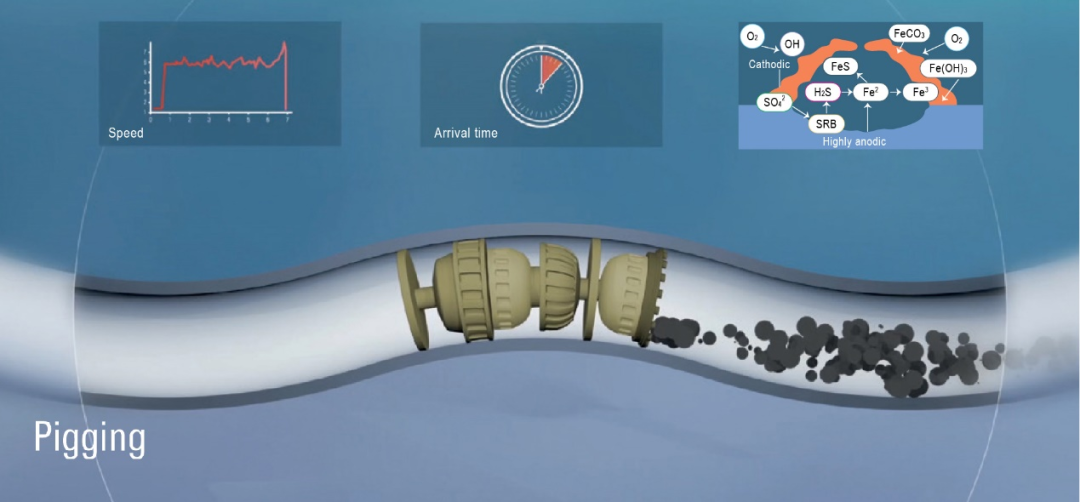

油气田返排作业一般是指钻井、完井、修井三种油气开采场景所使用的工作液体,在现场进行处理后排入生产系统并最终到达废液处理设备的过程。公开文献结果表明:返排液的引入,可能会对下游生产设施,如工艺管线、海管带来潜在的腐蚀风险。 本文以某平台修井液返排过程为例,通过持续的现场数据监测结果,总结并分析修井液返排对海管的腐蚀影响,并提出了相应的腐蚀防控措施。 现场检测结果显示,修井返排液中含有存在大量铁离子。当这些高铁离子浓度的物流与下游海管其它汇入物流阴离子不配伍时,可能会在海管内形成大量的无机垢类沉积物,造成垢下腐蚀风险升高。 一般情况下,修井液使用海水或淡水作为配液用水,而这些配液中含有较多微生物,且部分化学添加剂中含有高浓度SO42-等离子,且难以被完全消耗。当这些物流进入生产设施及海管后易在低洼处沉积,成为细菌的天然培养液,增加细菌滋生风险。 图2.2 某平台单井返排期间硫酸盐浓度趋势 图2.3 某平台单井返排期间细菌含量趋势 修井液由液体和化学添加剂两种成分组成,如在配置期间如果除氧措施不彻底,返排液进入生产设施及海管会导致原系统中溶解氧含量升高,增大腐蚀腐蚀风险。 图2.4 修井液配置流程示意图 修井液中含有的酸性溶液进入到海底管道中造成pH降低,对海管腐蚀环境造成影响。 图2.5 某平台单井返排期间总pH值趋势 综上所述,返排液进入系统后会对下游生产设施,特别是海管后会改变原有内腐蚀环境,引入可能的微生物、高浓度铁离子等风险,且间歇式影响时间较长。如不及时处理,会引入次生腐蚀风险,因此需要指定更具针对性的腐蚀防控方案。 提前识别可能风险类型和可能引入风险环节,明确化学品使用情况,优先选择返排液不进入生产流程的返排方案。 如必须排入生产流程中,则需对返排液进行预沉降、中和、杀菌处理,尽量减少返排液直接进入海管的情况。 返排液处理后,应对标相关行业标准监测返排相关指标,满足要求后再优化作业。 返排期间需对单井至地面设施至海底管道全流程进行监测,通过数据明确识别风险类型,掌握风险持续时间,当监测数据异常需及时预警,并开展清理措施。 返排结束后立即启动清管作业,高效的清管作业可以有效的清理管内沉积物、微生物及残存液等风险,直至引入风险彻底解除,并重新建立海底管道内腐蚀系统平衡。 清理措施结束后,需对海管进行缓蚀剂预膜处理,采用适量浓度预膜专用缓蚀剂,加注时间24h-72h不等以确保充分预膜。同时通过海管出口处缓蚀剂残余浓度监测、出入口总铁浓度差值变化等数据,来综合研判防护措施是否有效,并持续进行改进和经验累积。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414