摘要: 采用两种不同成分的溶液对AZ31镁合金微弧氧化(MAO)陶瓷层进行125℃+18 h的水热处理,研究了水热溶液成分对微弧氧化陶瓷层组织结构及耐蚀性能的影响,探讨了水热成膜及膜层腐蚀机理。研究结果表明:水热处理过程中微弧氧化陶瓷层表面的MgO部分溶解,释放出的Mg2+与碱性水热溶液中的OH-结合形成Mg(OH)2纳米片沉淀在陶瓷层表面及孔洞内;而在含有Al3+和Co2+的溶液处理过程中,溶液中的Al3+和Co2+取代沉淀在MgO表面及孔洞内的Mg(OH)2中部分Mg2+的位置形成双金属氢氧化物(LDH)纳米片,将微弧氧化陶瓷层表面的孔洞及裂纹缺陷闭合。润湿性与电化学测试结果表明,亲水性的Mg(OH)2/MAO复合膜层因Mg(OH)2对MAO陶瓷层的封孔效应能在一定程度上提高MAO陶瓷层的耐蚀性,而疏水性的LDH/MAO复合膜层因封孔效应和LDH离子交换能力能显著提高MAO陶瓷层的耐蚀性。

关键词: 材料失效与保护 ; 镁合金 ; 微弧氧化 ; 水热处理 ; 薄膜

由于具有较高的电化学反应活性以及很负的电极电位,镁合金耐蚀性差,在含有氯离子的腐蚀环境中极易受到腐蚀,严重限制了其广泛应用[1]。因此,如何提高镁合金的耐蚀性已成为镁合金广泛应用和产业化必须急需解决的瓶颈问题[2]。微弧氧化(Micro-arc oxidization, MAO)是通过调整MAO电解液的组分和控制相应的电参数,可在镁合金表面原位形成与基体结合良好的陶瓷层,以隔绝镁基体与腐蚀介质的直接接触,在一定程度上提高其耐蚀性[3,4,5,6,7,8,9]。

但是,MAO所制备的陶瓷层大多具有亲水特性[10],且陶瓷层表面的致密性差,微孔及微裂纹成为腐蚀性介质的传输通道,增加腐蚀性介质接触镁基体的机会,从而使镁基体发生腐蚀导致陶瓷层失效[11,12]。因此,为了进一步提高镁合金MAO陶瓷层对镁合金基体的长期保护性能,修复MAO涂层表面缺陷以获得复合膜层,对提高其抗腐蚀能力具有重要意义。

目前,修复MAO陶瓷层表面缺陷的后续封孔处理方法很多,包括铈盐及磷酸盐封孔[13,14]、水热处理[14,15]、碱处理[16]、硅烷化处理[17]、化学镀[18,19]、物理气相沉积[20,21]以及超疏水处理[22]等。在以上方法中,水热处理方法最为简单,不需要使用专门设备,而且环保经济。Yao等[15]采用水热处理法在AZ31镁合金MAO所形成的MgO陶瓷层表面制备磷灰石(HA)膜层,研究结果表明当水热溶液pH为5.6时所得膜层中MgO陶瓷层已消失不见,而在pH为9.4的碱性溶液中水热处理后MgO陶瓷层表面及孔洞内布满了HA纳米片。Zhou等[23]采用水热处理法直接在AZ31镁合金表面制备Zn-Al 层状双氢氧化物(Layered double hydroxides,LDH)薄膜,研究结果表明水热溶液的pH值对LDH薄膜的形貌及耐蚀性有重要的影响。因此,本文采用两种pH均为13.3但成分不同的溶液,对MAO处理的AZ31镁合金进行水热处理,研究不同成分的水热溶液对MAO陶瓷层组织结构的影响,以期形成水热产物修复MAO陶瓷层表面的固有缺陷,达到进一步提高耐蚀性的目的。

1 实验方法

1.1 微弧氧化

将?20 mm×5 mm规格的AZ31镁合金基体依次用320#、600#、1000#和1500#的SiC水砂纸打磨,酒精溶液中超声清洗5 min后吹干备用。使用型号为MAO120EHD-III的微弧氧化设备对预处理的AZ31镁合金试样进行MAO处理。采用Na2SiO3、NaOH并添加少量的KF·2H2O的水溶液作为微弧氧化电解液。采用恒压双脉冲模式,正向/负向脉冲电压分别为400 V和90 V。MAO过程中所使用的频率、占空比以及处理时间分别为600 Hz、10%和10 min。所得试样标记为MAO。

1.2 水热处理

室温下,配置两种pH=13.3的碱性溶液作为水热处理溶液:第一种溶液为0.2 mol/L的NaOH水溶液,第二种溶液为0.05 mol/L Al(NO3)3和0.1 mol/L Co(NO3)2的水溶液,并用定量NaOH调节溶液pH值为13.3。将MAO试样置于体积为25mL的高压反应釜内,分别移取10 mL上述两种水热溶液保证试样完全浸没;之后将反应釜拧紧放入鼓风干燥箱以2℃/min的升温速度升温至125℃,保温18 h,进行水热处理。水热处理结束后,待反应釜随炉冷至室温将试样取出,并用去离子水清洗多次后在100℃的干燥箱中烘干。所得试样标记为HT/MAO(分别为HT-1/MAO和HT-2/MAO)。

1.3 膜层的结构及性能表征

采用TT240型涡流测厚仪检测MAO膜层及HT/MAO复合膜层的厚度,在不同位置测量5次,取平均值作为膜层的厚度。采用OLYMPUS GX71金相显微镜观察三种膜层的截面形貌。采用LEXT OLS4000型激光共聚焦显微镜观察三种膜层的三维表面形貌,并测量表面粗糙度。采用Aeris台式 X 射线衍射仪对不同膜层进行物相分析,扫描范围为10°~80°。采用Merlin Compact蔡司扫描电子显微镜(SEM)和Oxford Instruments能谱分析仪(EDS)对不同试样的表面形貌和化学成分进行表征。用SDC-200光学接触角测量仪测量三种膜层的表面静态接触角,研究膜层的润湿性。采用PARSTAT4000型电化学工作站对三种膜层在3.5%NaCl(质量分数)溶液中的耐蚀性进行评价,测试过程中采用三电极测试体系,其中待测试样(暴露面积为1 cm2)为工作电极,Pt片为对电极,饱和甘汞电极为参比电极。将试样置于三电极体系中,待开路电位稳定后先进行交流阻抗(EIS)的测量,扫描范围为105~10-1 Hz,交流信号振幅为10 mV;然后进行动电位极化曲线测试,扫描速率为2 mV/s。

2 结果和分析

2.1 三种膜层的截面形貌、3D形貌及表面粗糙度

经TT240型涡流测厚仪测量,MAO陶瓷层与两种HT/MAO复合膜层的平均厚度均约为10 μm左右,三者区别不大。图1为三种膜层的截面形貌和三维表面形貌图。由图1a、b、c所示的三种膜层的截面形貌看出,三种膜层的平均膜厚约10 μm,这与涡流测厚仪的测量结果一致。以上结果说明,水热处理过程中涂层的膜厚几乎未发生变化,这与文献[16]报道的一致。由图1d可知,MAO陶瓷层表面有明显的高低起伏,粗糙程度较大;图1e所示的HT-1/MAO膜层表面高低起伏程度与MAO陶瓷层相比更大;而图1f所示的HT-2/MAO膜层表面高低起伏程度相对较小。经测定,三种膜层的表面轮廓算术平均偏差值Ra分别为 0.439、0.617和0.433 μm。以上结果说明,水热处理溶液种类不同,所得膜层的表面粗糙度有所差异。

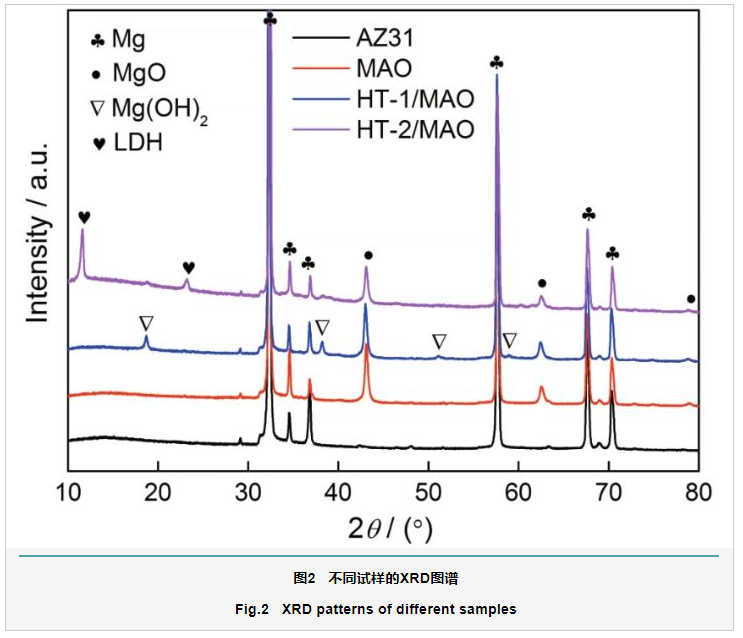

2.2 三种膜层的相组成

AZ31镁合金基体和三种膜层的XRD图谱如图2所示。在AZ31基体的衍射图谱中只检测到Mg的衍射峰。经MAO处理后,出现MgO的衍射峰,说明AZ31镁合金在硅酸钠体系的电解液中进行MAO处理形成MgO陶瓷层。HT-1/MAO试样中除Mg基体和MgO陶瓷的衍射峰外,出现了Mg(OH)2的衍射峰,说明镁合金微弧氧化陶瓷层在0.2 mol/L NaOH溶液中处理后,MgO陶瓷层表面形成了Mg(OH)2。而对于HT-2/MAO试样,在2θ=11.47°、22.94°出现了LDH的特征衍射峰[24,25],其晶面指数分别为(003)和(006),说明在添加Al3+和Co2+的碱性溶液中处理后,MgO陶瓷层表面形成了LDH。

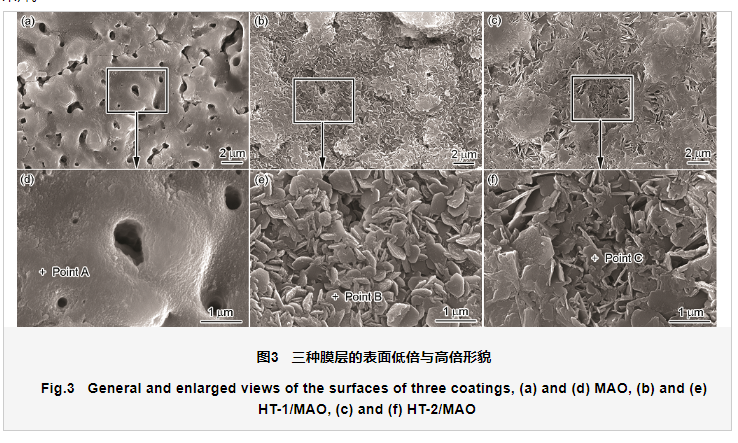

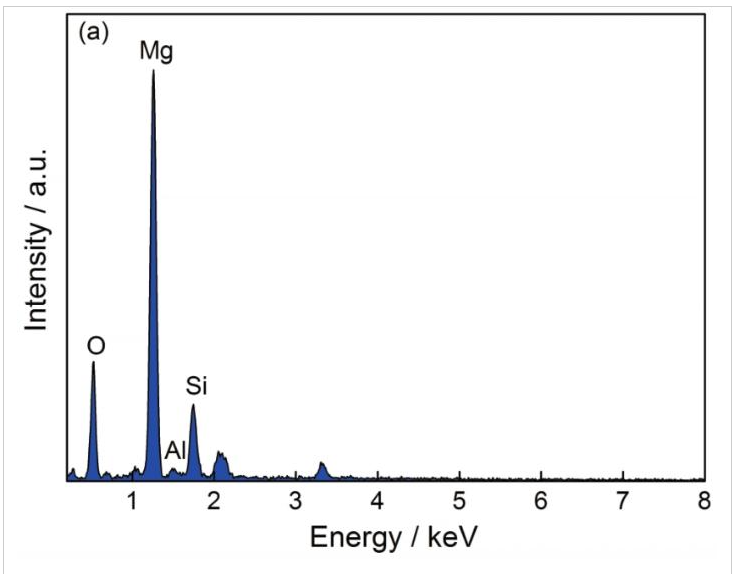

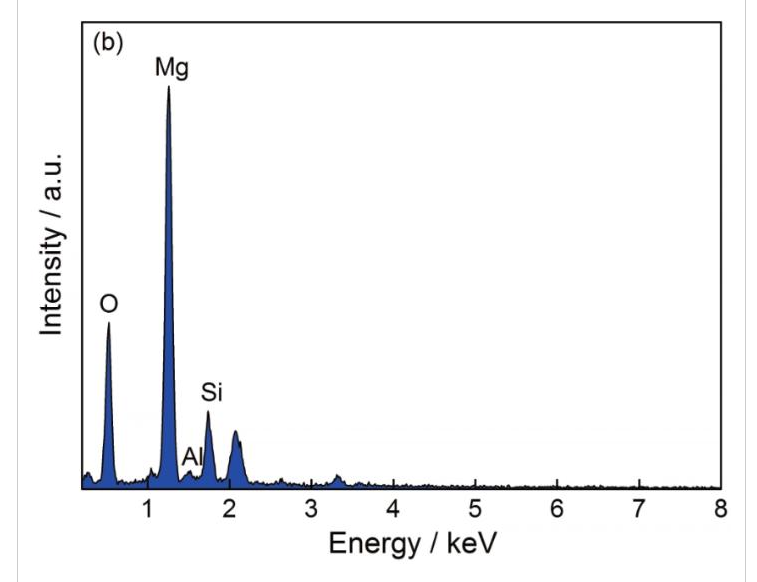

2.3 三种膜层的表面形貌、成分及水热成膜机理探讨

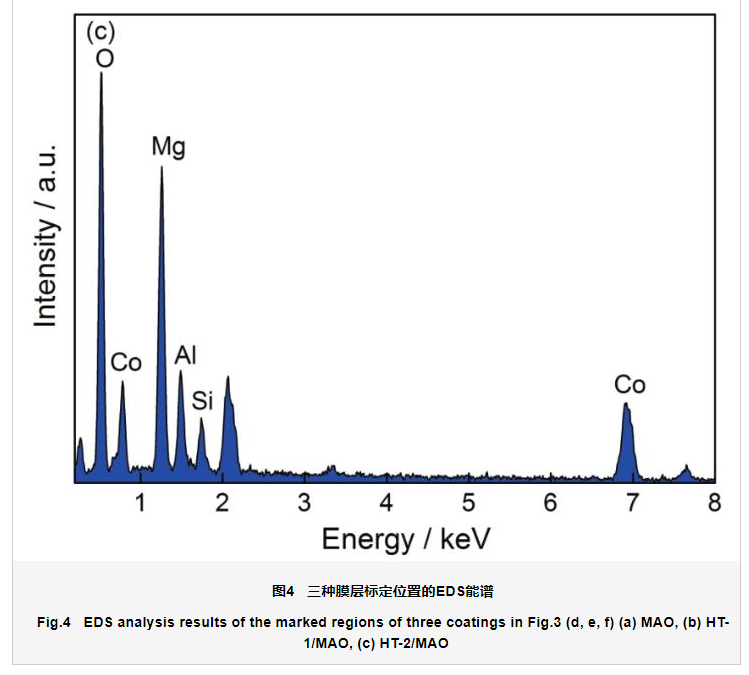

图3是MAO、HT-1/MAO和HT-2/MAO膜层的表面低倍与高倍形貌照片,图4是各膜层高倍形貌中指定位置A、B和C的EDS能谱。由图3a所示的MAO陶瓷层低倍SEM照片可知,MAO陶瓷膜层表面存在有大量形状不规则的微孔以及裂纹,在较大的微孔周围存在有MAO放电时从放电通道中喷涌出来的熔融物迅速凝结的痕迹。由图3d所示的MAO陶瓷层高倍SEM照片可以看出,微孔直径大都不超过1 μm,孔内基本无附着物。由图4a所示的EDS能谱可知,MAO陶瓷层的成分由O、Mg、Al和Si四种元素组成,Si和O元素来源于电解液,说明电解液中的成分参与了陶瓷层的成膜过程;但XRD测试结果中并未检测出Si以及Al的物相,其主要原因可能是含Si和Al相的含量过低。MAO陶瓷层经0.2 mol/L NaOH溶液处理后,在陶瓷层表面形成了Mg(OH)2片,MAO过程中MgO陶瓷层表面的孔洞似乎依然存在,但孔洞的数量和尺寸明显减小,如图3b所示。然而在图3e所示的高倍照片中,孔洞内同样形成有Mg(OH)2片。图4b所示的EDS能谱结果表明,HT-1/MAO试样表面的元素与陶瓷层相同。而对于HT-2/MAO试样,水热过程中所形成的LDH纳米片分布在MAO陶瓷层表面,将MAO陶瓷层表面的孔洞及裂纹等固有缺陷完全封闭,几乎所有的LDH纳米片平铺在表面,如图3c和f所示。由图4c所示的EDS能谱结果可知,HT-2/MAO试样表面的成分由O、Mg、Al、Si和Co元素组成,其中Co和大部分的Al来源于水热溶液,Al的原子百分比由陶瓷层表面的1.49%增加到7.26%,而Co的原子百分比达到了10.59%,说明水热溶液中的Al3+和Co2+参与反应,形成了LDH纳米片。

镁合金MAO处理形成的MgO陶瓷层表面在高温高压的NaOH水溶液中发生部分溶解,释放出Mg2+,而Mg2+和溶液中的OH-反应形成Mg(OH)2,重新沉淀在陶瓷层表面;而在含有Al3+和Co2+的碱性水热溶液中处理时,溶液中的Al3+和Co2+取代沉淀在陶瓷层表面的Mg(OH)2中部分Mg2+的位置,形成Mg-Al-Co LDH。为平衡电荷,水热溶液中的CO32-以及NO3-进入LDH板层间,使得所形成的LDH保持电中性[25]。MAO及HT-1/MAO、HT-2/MAO试样表面的膜层厚度之所以基本一致,应该与MgO的部分溶解和水热产物的重新沉淀有关。在HT-2/MAO试样的XRD图谱中并未出现Mg(OH)2的衍射峰,应该是陶瓷层在碱性水热溶液中处理时所形成的Mg(OH)2全部转变为LDH所致。

2.4 三种膜层的润湿性

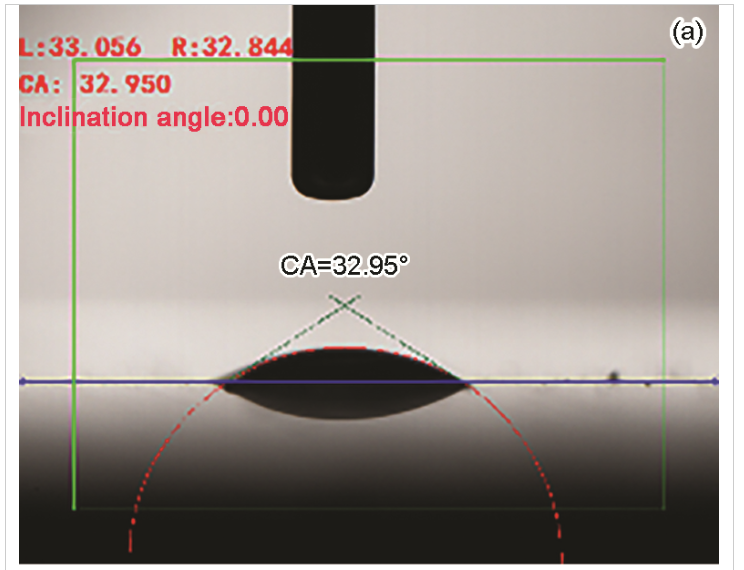

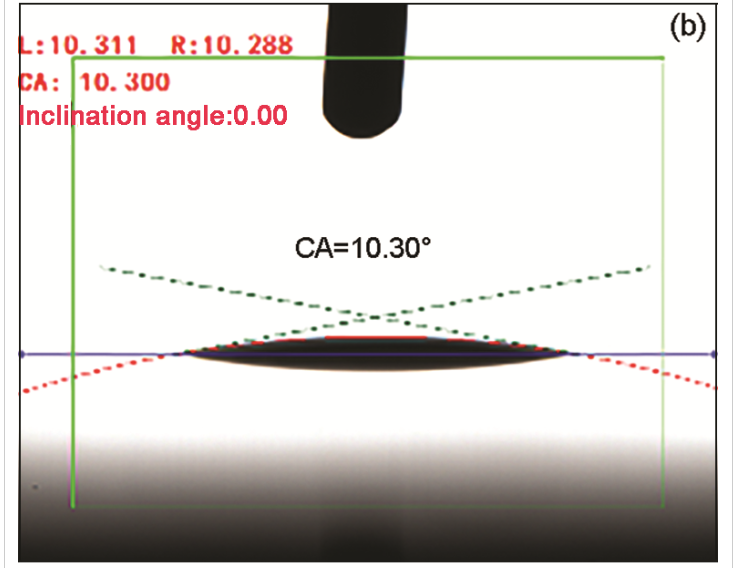

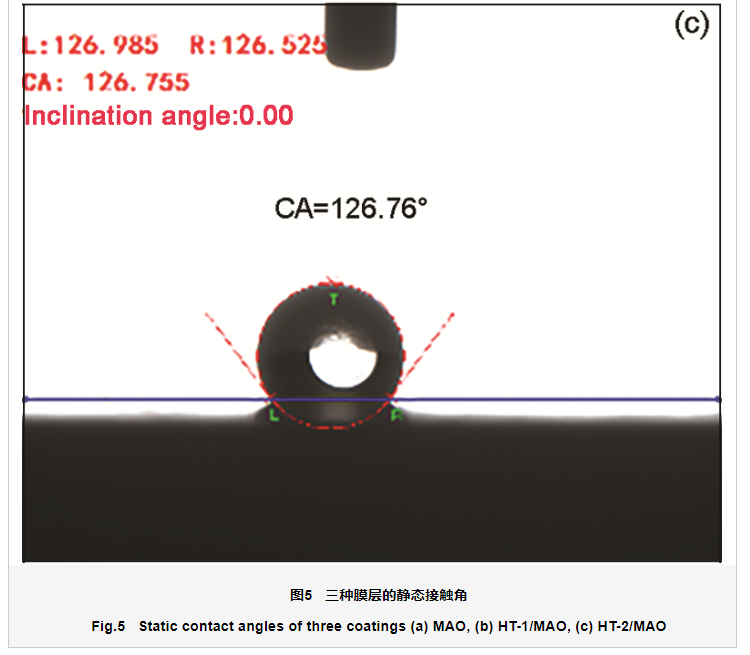

图5是MAO、HT-1/MAO及HT-2/MAO试样表面的静态接触角照片。由图可知,微弧氧化所得陶瓷层具有亲水特性,其静态接触角CA=32.95?,这与文献[12, 21, 26]报道的一致。经0.2 mol/L NaOH溶液处理后表面形成Mg(OH)2后,其静态接触角CA=10.30?,具有更加亲水的特性。Jin等[27]采用水热处理方法在AZ31B镁合金表面制备了超亲水的Mg(OH)2膜层,其静态接触角CA≤8?,作者认为片状Mg(OH)2表面含有大量的羟基(OH-)使得膜层具有超亲水特性。而微弧氧化陶瓷层表面形成LDH后,其静态接触角CA=126.76?,远大于MAO和HT-1/MAO表面的接触角。组织致密且表面粗糙度较小的LDH膜层对水分子具有一定的排斥作用,故HT-2/MAO表面膜层表现为疏水特性。以上结果说明,在含有Al3+和Co2+的碱性溶液中处理后实现了MAO陶瓷膜由亲水性向疏水性的转变,意味着MAO陶瓷层表面的LDH膜层能够阻碍腐蚀介质向内层以及基体的渗透。

2.5 三种膜层的耐蚀性

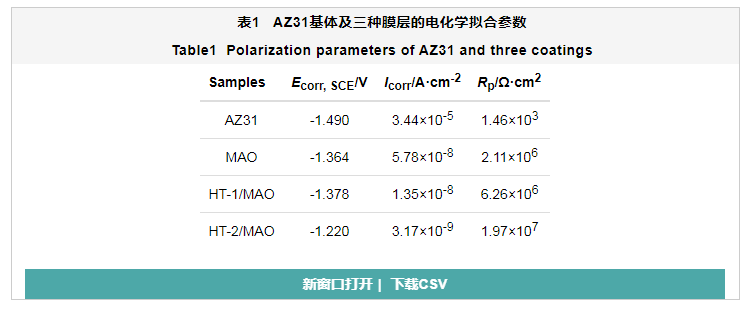

图6为AZ31镁合金基体以及三种膜层在3.5%NaCl溶液中的动电位极化曲线。对图中四条曲线使用Cview2.0数据分析软件进行拟合,可得到各试样的腐蚀电流密度Icorr、腐蚀电位Ecorr以及Tafel常数βa(阳极斜率)和βc(阴极斜率),而极化电阻Rp可采用公式(1)所示的Stein-Geary方程[28,29]计算得到。Icorr、Ecorr以及Rp的具体数据列于表1中。

由表1中的数据可知,基体AZ31镁合金具有最大的Icorr(3.44×10-5 A·cm-2),最负的Ecorr(-1.490 V)和最小的Rp(1.46×103 Ω·cm2),故AZ31镁合金具有较差的耐蚀性。AZ31镁合金经MAO处理后,Icorr与基体镁合金相比降低了2个多数量级,为5.78×10-8 A·cm-2;而Ecorr正移至-1.364 V,提高了126 mV;同时Rp提高了3个多数量级,达到2.11×106 Ω·cm2。这些数据说明MAO处理能够提高镁合金的耐蚀性。对于HT-1/MAO试样,Icorr降低为MAO的1/4,Rp提高3倍,Ecorr相差不大,说明MAO陶瓷层经0.2 mol/L NaOH溶液处理表面形成Mg(OH)2具有一定的封孔效应,能够进一步提高MAO陶瓷层的耐蚀性,但亲水特性的Mg(OH)2在含有Cl-的溶液中易溶解[30],故对耐蚀性的提高幅度不太明显。然而,对于HT-2/MAO试样,其Icorr与MAO陶瓷层相比降低一个多数量级,Ecorr正移144 mV,Rp提高一个数量级,说明MAO陶瓷层表面形成LDH后其耐蚀性可显著提高。在含有Al3+和Co2+的碱性溶液中处理后,MAO陶瓷层表面及孔洞内原位生长有尺度非常小的LDH纳米片,将腐蚀介质的渗入通道几乎完全堵塞。疏水性的LDH膜层能够在一定程度上阻碍腐蚀性Cl-的侵入,而且由于LDH具有一定的阴离子交换能力[31,32],能够捕获溶液中的腐蚀性Cl-并将其存储在LDH板层之间,使之不能继续向基体方向渗入,故HT-2/MAO复合膜层具有优良的耐蚀性。

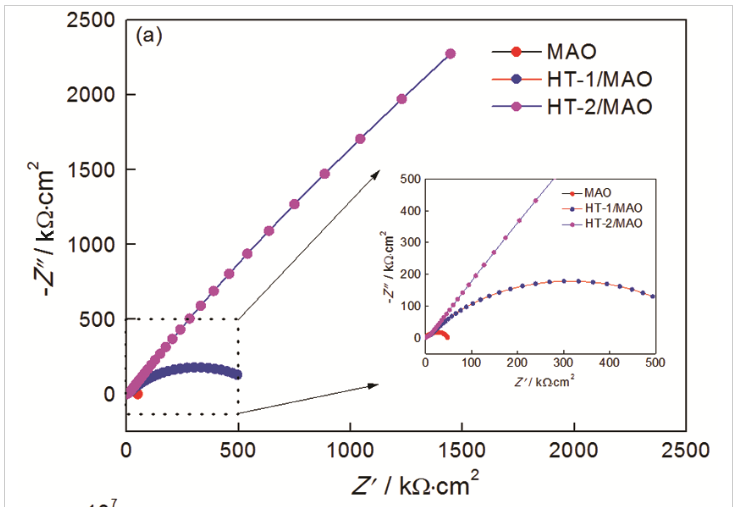

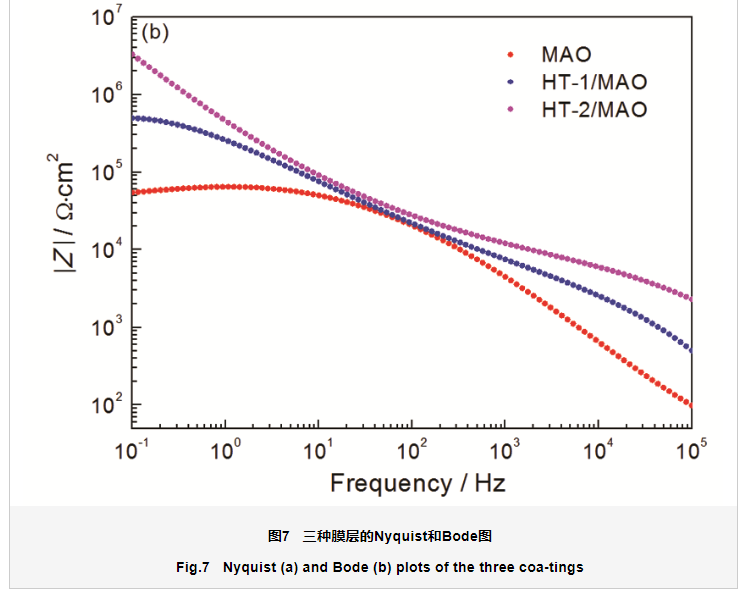

为进一步研究所制备膜层的腐蚀行为,将带有膜层的样品在3.5% NaCl溶液中浸泡60 min后,在开路电位下进行交流阻抗谱(EIS)测试。图7a和b分别是三种膜层的Nyquist图和Bode图。一般来说,Nyquist图中容抗弧的半径越大,试样的腐蚀速率就越小,说明试样的耐蚀性能越好[14]。而在Bode图中,低频区(f<10 Hz)时的阻抗模量|Z|值越大,其耐蚀性能越好[14,33]。由图7a所示的Nyquist图以及局部区域的放大图(内插图)可知,MAO陶瓷层具有相对较小的容抗弧半径,而水热处理后所得膜层的容抗弧半径明显大于MAO陶瓷层的容抗弧半径,尤其是HT-2/MAO试样的容抗弧半径远远大于HT-1/MAO和MAO的容抗弧半径。而从图7b所示的Bode图中可直观看出,HT-1/MAO和HT-2/MAO试样的耐蚀性高于MAO的耐蚀性,在频率为10-1~101 Hz的低频区以及103~105 Hz的高频区所对应的阻抗模量|Z|均大于MAO的阻抗模量|Z|,尤其是HT-2/MAO试样在低频区的阻抗模量|Z|f=0.1 Hz达到106 Ω·cm2以上,与陶瓷层在低频区的阻抗模量|Z|f=0.1 Hz=5.44×104 Ω·cm2相比提高了接近2个数量级。以上结果说明,HT/MAO试样具有更大的容抗弧半径,在低频区(f=0.1 Hz)具有更高的阻抗模量|Z|,故HT/MAO试样具有比单一陶瓷层更好的耐蚀性。如前所述,LDH/MAO复合膜层表面更为致密,而且LDH具有一定的离子交换能力以及疏水性,故三种膜层的耐蚀性按照从高到低的顺序排列为:HT-2/MAO>HT-1/MAO>MAO。EIS分析结果与图6所示的动电位极化曲线分析结果相吻合。

\

3 结论

(1) AZ31镁合金经微弧氧化处理后获得平均厚度10 μm的以MgO为主相的粗糙多孔陶瓷层,最大孔径不超过1 μm;与蒸馏水的静态接触角为32.95°,表现为亲水性。

(2) 微弧氧化陶瓷层经0.2 mol/L NaOH溶液处理后,陶瓷层表面的MgO部分溶解,释放出的Mg2+以Mg(OH)2形式重新沉淀在陶瓷层表面及孔洞内;Mg(OH)2/MAO复合膜层表面与蒸馏水的静态接触角为10.30°,表现为亲水性。

(3) 微弧氧化陶瓷层在含Al3+和Co2+的碱性水热溶液中处理后,陶瓷层表面形成Mg-Al-Co LDH纳米片将陶瓷层表面的孔洞及裂纹缺陷完全闭合;LDH/MAO复合膜层表面与蒸馏水的静态接触角为126.76°,表现为疏水性。

(4) 润湿性及电化学测试结果表明,亲水性的Mg(OH)2/MAO复合膜层因Mg(OH)2对MAO陶瓷层的封孔效应能在一定程度上提高MAO陶瓷层的耐蚀性,而疏水性的LDH/MAO复合膜层因LDH对MAO陶瓷层的封孔效应和LDH本身具有离子交换能力能显著提高MAO陶瓷层的耐蚀性。

参考文献

[1] Song G L, Johannesson B, Hapugoda S, et al. Galvanic corrosion of magnesium alloy AZ91D in contact with an aluminium alloy, steel and zinc [J]. Corros. Sci., 2004, 46: 955

[2] Gray J E, Luan B. Protective coatings on magnesium and its alloys-a critical review [J]. J. Alloys Compd., 2002, 336: 88

[3] Li Y H, Zhang B B, Dong X G, et al. Comparative study on corrosion resistance of micro arc oxidation ceramic coatings on Mg-Mn-RE alloy [J]. Chin. J. Mater. Res., 2016, 30: 235

[3] 李玉海, 张白冰, 董旭光等. Mg-Mn-RE微弧氧化陶瓷膜层耐蚀性对比研究 [J]. 材料研究学报, 2016, 30: 235

[4] Mori Y, Koshi A, Liao J S, et al. Characteristics and corrosion resistance of plasma electrolytic oxidation coatings on AZ31B Mg alloy formed in phosphate-silicate mixture electrolytes [J]. Corros. Sci., 2014, 88: 254

[5] Dong H R, Ma Y, Guo H X, et al. Characteristics of microstructure and corrosion resistance of micro arc coatings on magnesium alloy fabricated with different power loading processes [J]. Rare Met. Mat. Eng., 2017, 46: 1656

[5] 董海荣, 马颖, 郭惠霞等. 不同加压方式下镁合金微弧氧化膜结构及耐蚀性的变化规律 [J]. 稀有金属材料与工程, 2017, 46: 1656

[6] Ezhilselvi V, Nithin J, Balaraju J N, et al. The influence of current density on the morphology and corrosion properties of MAO coatings on AZ31B magnesium alloy [J]. Surf. Coat. Technol., 2016, 288: 221

[7] Zhao J M, Xie X, Zhang C. Effect of the graphene oxide additive on the corrosion resistance of the plasma electrolytic oxidation coating of the AZ31 magnesium alloy [J]. Corros. Sci., 2017, 114: 146

[8] Zou B, Lv G H, Zhang G L, et al. Effect of current frequency on properties of coating formed by microarc oxidation on AZ91D magnesium alloy [J]. Trans. Nonferr. Metal. Soc. China, 2015, 25: 1500

[9] Zhu Y Y, Zhang S F, Zhao R F, et al. Influences of Na2SiO3 and EDTA-ZnNa2 concentration on properties of zinc-containing coatings on WE43 magnesium alloys [J]. Surf. Coat. Technol., 2018, 356: 108

[10] Jiang D, Zhou H, Wan S, et al. Fabrication of superhydrophobic coating on magnesium alloy with improved corrosion resistance by combining micro-arc oxidation and cyclic assembly [J]. Surf. Coat. Technol., 2018, 339: 155

[11] Lu X P, Blawert C, Huang Y D, et al. Plasma electrolytic oxidation coatings on Mg alloy with addition of SiO2 particles [J]. Electrochim. Acta, 2016, 187: 20

[12] Qiu Z Z, Sun J, Wang R, et al. Magnet-induced fabrication of a superhydrophobic surface on ZK60 magnesium alloy [J]. Surf. Coat. Technol., 2016, 286: 246

[13] Phuong N V, Fazal B R, Moon S. Cerium- and phosphate-based sealing treatments of PEO coated AZ31 Mg alloy [J]. Surf. Coat. Technol., 2017, 309: 86

[14] Zhang G, Wu L, Tang A T, et al. Active corrosion protection by a smart coating based on a MgAl-layered double hydroxide on a cerium-modified plasma electrolytic oxidation coating on Mg alloy AZ31 [J]. Corros. Sci., 2018, 139: 370

[15] Yao Z P, Xia Q X, Chang L M, et al. Structure and properties of compound coatings on Mg alloys by micro-arc oxidation/hydrothermal treatment [J]. J. Alloys?Compd., 2015, 633: 435

[16] Li C Y, Fan X L, Zeng R C, et al. Corrosion resistance of in-situ growth of nano-sized Mg(OH)2 on micro-arc oxidized magnesium alloy AZ31-Influence of EDTA [J]. J. Mater. Sci. Technol., 2019, 35: 1088

[17] Cui L Y, Gao S D, Li P P, et al. Corrosion resistance of a self-healing micro-arc oxidation/polymethyltrimethoxysilane composite coating on magnesium alloy AZ31 [J]. Corros. Sci., 2017, 118: 84

[18] Li J M, Zhang Q W, Cai H, et al. Controlled deposition, electrical and electrochemical properties of electroless nickel layers on microarc oxidized magnesium substrates [J]. Mater. Lett., 2013, 93: 263

[19] Wang Z H, Zhang J M, Bai L J, et al. Microstructure and property of composite coatings on AZ91 Mg-alloy prepared by micro-arc oxidation and electroless Cu-layer [J]. J. Chin. Soc. Corros. Prot., 2018, 38: 391

[19] 王志虎, 张菊梅, 白力静等. AZ91镁合金表面微弧氧化与化学镀铜复合处理层的微观组织与性能 [J]. 中国腐蚀与防护学报, 2018, 38: 391

[20] Cui X J, Ping J, Zhang Y J, et al. Structure and properties of newly designed MAO/TiN coating on AZ31B Mg alloy [J]. Surf. Coat. Technol., 2017, 328: 319

[21] Wang Z H, Bai L J, Wang A L, et al. Microstructure and properties of duplex coating on AZ91 magnesium alloy combined with MAO and magnetic sputtering copper [J]. Rare Met. Mater. Eng., 2018, 47: 2561

[21] 王志虎, 白力静, 王爱玲等. AZ91镁合金表面微弧氧化与磁控溅射镀铜复合处理层的微观组织与性能 [J]. 稀有金属材料与工程, 2018, 47: 2561

[22] Chen N N, Wang Y H, Zhong L, et al. Anticorrosion performance of super-hydrophobic complex film of graphene/stearic acid on AZ91 Mg-alloy [J]. Chin. J. Mater. Res., 2017, 31: 751

[22] 陈宁宁, 王燕华, 钟莲等. 石墨烯/硬脂酸超疏水复合膜层的防腐性能 [J]. 材料研究学报, 2017, 31: 751

[23] Zhou M, Pang X L, Wei L, et al. Insitu grown superhydrophobic Zn-Al layered double hydroxides films on magnesium alloy to improve corrosion properties [J]. Appl. Surf. Sci., 2015, 337: 172

[24] Chen J F, Lin W X, Liang S Y, et al. Effect of alloy cations on corrosion resistance of LDH/MAO coating on magnesium alloy [J]. Appl. Surf. Sci., 2019, 463: 535

[25] Peng F, Wang D H, Tian Y X, et al. Sealing the pores of PEO coating with Mg-Al layered double hydroxide: enhanced corrosion resistance, cytocompatibility and drug delivery ability [J]. Sci. Rep., 2017, 7: 8167

[26] Cui L Y, Liu H P, Zhang W L, et al. Corrosion resistance of a superhydrophobic micro-arc oxidation coating on Mg-4Li-1Ca alloy [J]. J. Mater. Sci. Technol., 2017, 33: 1263

[27] Jin Q, Tian G Y, Li J X, et al. The study on corrosion resistance of superhydrophobic magnesium hydroxide coating on AZ31B magnesium alloy [J]. Colloids Surf. A, 2019, 577: 8

[28] Duan H P, Du K Q, Yan C W, et al. Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D [J]. Electrochim. Acta, 2006, 51: 2898

[29] Cui L Y, Zeng R C, Guan S K, et al. Degradation mechanism of micro-arc oxidation coatings on biodegradable Mg-Ca alloys: the influence of porosity [J]. J. Alloys Compd., 2017, 695: 2464

[30] Feng J, Chen Y, Liu X H, et al. In-situ hydrothermal crystallization Mg(OH)2 films on magnesium alloy AZ91 and their corrosion resistance properties [J]. Mater. Chem. Phys., 2013, 143: 322

[31] Wu L, Yang D N, Zhang G, et al. Fabrication and characterization of Mg-M layered double hydroxide films on anodized magnesium alloy AZ31 [J]. Appl. Surf. Sci., 2018, 431: 177

[32] Tang Y, Wu F, Fang L, et al. A comparative study and optimization of corrosion resistance of ZnAl layered double hydroxides films intercalated with different anions on AZ31 Mg alloys [J]. Surf. Coat. Technol., 2019, 358: 594

[33] Bordbar-Khiabani A, Yarmand B, Mozafari M. Enhanced corrosion resistance and in-vitro biodegradation of plasma electrolytic oxidation coatings prepared on AZ91 Mg alloy using ZnO nanoparticles-incorporated electrolyte [J]. Surf. Coat. Technol., 2019, 360: 153

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8275

腐蚀与“海上丝绸之路”

点击数:6645