碳化是引起钢筋腐蚀的主要原因之一[1,2,3],可采用混凝土表面涂层、增加保护层厚度、阴极保护、环氧涂覆钢筋、掺加不锈钢纤维以及掺入阻锈剂等[4,5]方法抑制由此造成的钢筋腐蚀.大量研究表明[6,7,8],掺加阻锈剂是抑制钢筋腐蚀最简单有效的方法.阻锈剂种类多样,按其作用机理可分为阳极型阻锈剂、阴极型阻锈剂和复合型阻锈剂.常用的阳极型阻锈剂主要为亚硝酸盐、铬酸盐和钼酸盐等,关于亚硝酸盐阳极型阻锈剂在碳化混凝土中的阻锈作用已有文献报道[9],它通过改善钢筋的无源膜以减少钢筋与氧的接触,从而防止钢筋的腐蚀[10,11],但在一定浓度范围内会引起钢筋的点蚀,进而加快钢筋腐蚀的发生.阴极型阻锈剂则通过在钢筋表面形成吸附膜层以改善钢筋的耐腐蚀性[12,13],其中以苯类有机物苯并三氮唑(BTA)和含氮类有机物N,N-二甲基乙醇胺(DMEA)最为常见.复合型阻锈剂克服了单一型阻锈剂的不足,兼有阳极型和阴极型阻锈剂的特点,但目前关于复合型阻锈剂的研究相对较少[14].

本文研究了碳化作用下,内掺不同类型钢筋阻锈剂的混凝土中钢筋的自然电位、腐蚀面积率和失重率、电化学交流阻抗Nyquist曲线和极化曲线等,阐明了常用阻锈剂对钢筋腐蚀的影响机理,以期为阻锈剂在钢筋混凝土中的优化使用提供理论依据.

1 试验

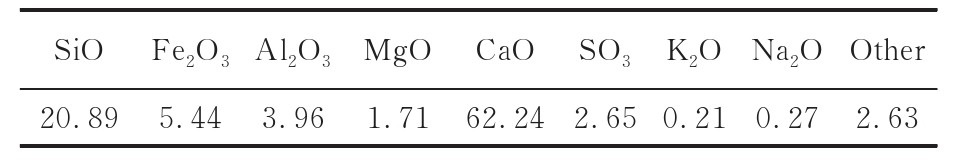

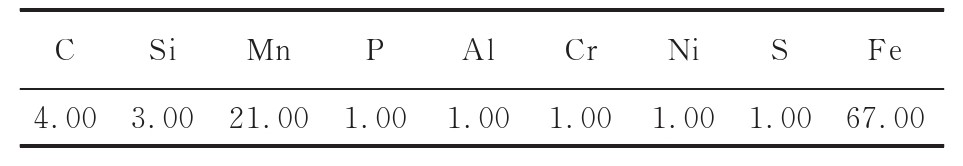

强度等级为42.5的普通硅酸盐水泥,其化学组成1)见表1;公称直径为8 mm的HPB235光圆钢筋,其化学组成见表2;粗骨料为粒径5~10 mm的碎石;细骨料为细度模数2.27且级配良好的河砂;钢筋阻锈剂为纯度大于99.9%的阳极型阻锈剂Na2CrO4和Na2MoO4、阴极型阻锈剂BTA和DMEA,分别记作C、M、B、D.

表1 水泥的化学组成

Table 1 Chemical composition of cement

w/%

表2 HPB235光圆钢筋的化学组成

Table 2 Chemical composition of HPB235 plain round steel bar

w/%

钢筋埋入试件前,先用10%的柠檬酸铵溶液浸泡5 d以去除其表面的氧化皮,随后将其从溶液中取出并用水冲洗干净,经毛巾擦干后放入约100℃的烘箱内烘10 min,再用粗、细砂纸将烘干后的钢筋打磨光亮,用无水乙醇除去其表面的油脂,经检查无锈痕后用保鲜膜将其密闭包裹备用.

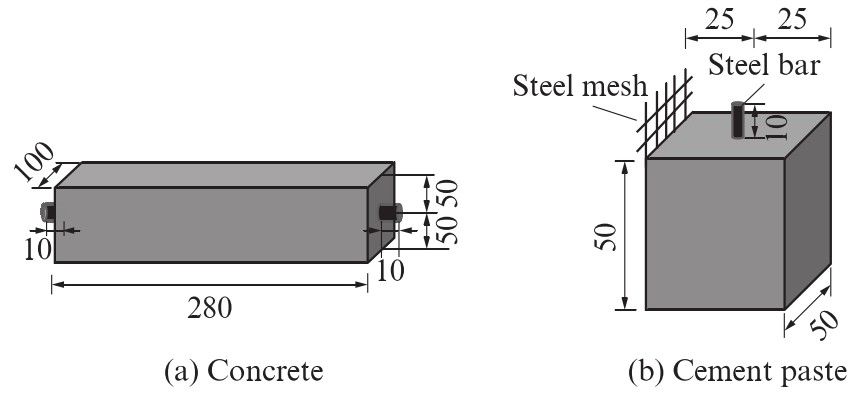

制备混凝土和水泥净浆试件,分别用于钢筋的腐蚀程度和腐蚀速率测试.

混凝土和水泥净浆试件的尺寸和构造如图1所示.由图1(a)可见:混凝土试件的尺寸为100 mm×100 mm×280 mm;试件中心内置长度为300 mm的钢筋,钢筋在试件两个端面各外露10 mm.由图1(b)可见:水泥净浆试件的尺寸为50 mm×50 mm×50 mm;试件中心内置长度为60 mm的钢筋,钢筋在试件一个端面外露10 mm作为腐蚀体系的阳极,在其相邻的另一端面插入不锈钢丝网作为腐蚀体系的阴极.所有试件中的外露钢筋均用环氧树脂加以涂覆.

混凝土的配合比为m(水泥)∶m(水)∶m(砂)∶m(石)=1.0∶0.4∶2.5∶3.6.水泥净浆的水胶比为0.4.在混凝土和水泥净浆中分别掺入0.50%、1.00%、2.00%的阻锈剂(以水泥质量计),复掺2种阻锈剂时,其质量比为1∶1,未掺阻锈剂的混凝土和水泥净浆试件为参比样(reference).文中试件编号以掺量+阻锈剂代号记,如0.50C为掺0.50%Na3CrO4阻锈剂的试件,0.25C0.25B为复掺0.25%Na3CrO4和0.25%BTA阻锈剂的试件.试件成型后置于标准条件下((20±2)℃、相对湿度为95%以上)养护至24 h拆模,再置于标准条件下继续养护至28 d,最后放入二氧化碳体积分数为(20±3)%、(20±5)℃、相对湿度为(70±5)%的碳化箱中碳化至预定龄期后进行各项测试.

图1 混凝土和水泥净浆试件的尺寸和构造示意图

Fig.1 Schematic diagram of dimension and structure of concrete and cement paste specimens(size:mm)

用加拿大Giatec公司生产的CELL型半电池电位测定仪分别测定混凝土试件碳化7、14、28、90、120、150、180、240、270、300 d时钢筋的自然电位,并根据ASTM C876[15]判断钢筋的腐蚀程度.

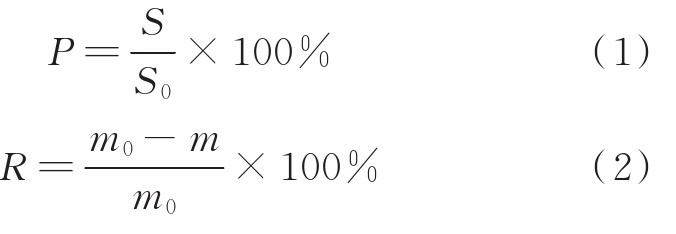

将碳化360 d的混凝土试件压碎后取出内置钢筋,以钢筋的腐蚀面积率(P)和失重率(R)判断钢筋的腐蚀程度,评估阻锈剂的阻锈效果.用一张透明硫酸试纸包裹在钢筋表面,在纸上描出并涂黑钢筋的腐蚀部分,再用计算面积方格纸求出腐蚀部分的面积,记为S,钢筋的原表面积记为S0,用式(1)计算钢筋的腐蚀面积率P;将钢筋称重并记录其原质量为m0,再将钢筋浸泡于10%的柠檬酸铵溶液中除锈后称重,记录其质量为m,用式(2)计算钢筋的失重率R.

用普林斯顿公司生产的PARSTAT 3000A型电化学工作站分别测试水泥净浆试件碳化7、28、90、120 d时的电化学交流阻抗Nyquist曲线,以及碳化28、90 d时的极化曲线,以判断钢筋的腐蚀速率.电化学交流阻抗Nyquist曲线的频率范围为1 Hz~10 kHz,正弦交流振幅值为5 mV,应用电压范围为±6 V;极化曲线的开路电位为±10 mV,极化方向为相对开路电位的-10~+10 mV,扫描速率为9 mV/min,用CView软件进行极化曲线拟合.

2 结果与讨论

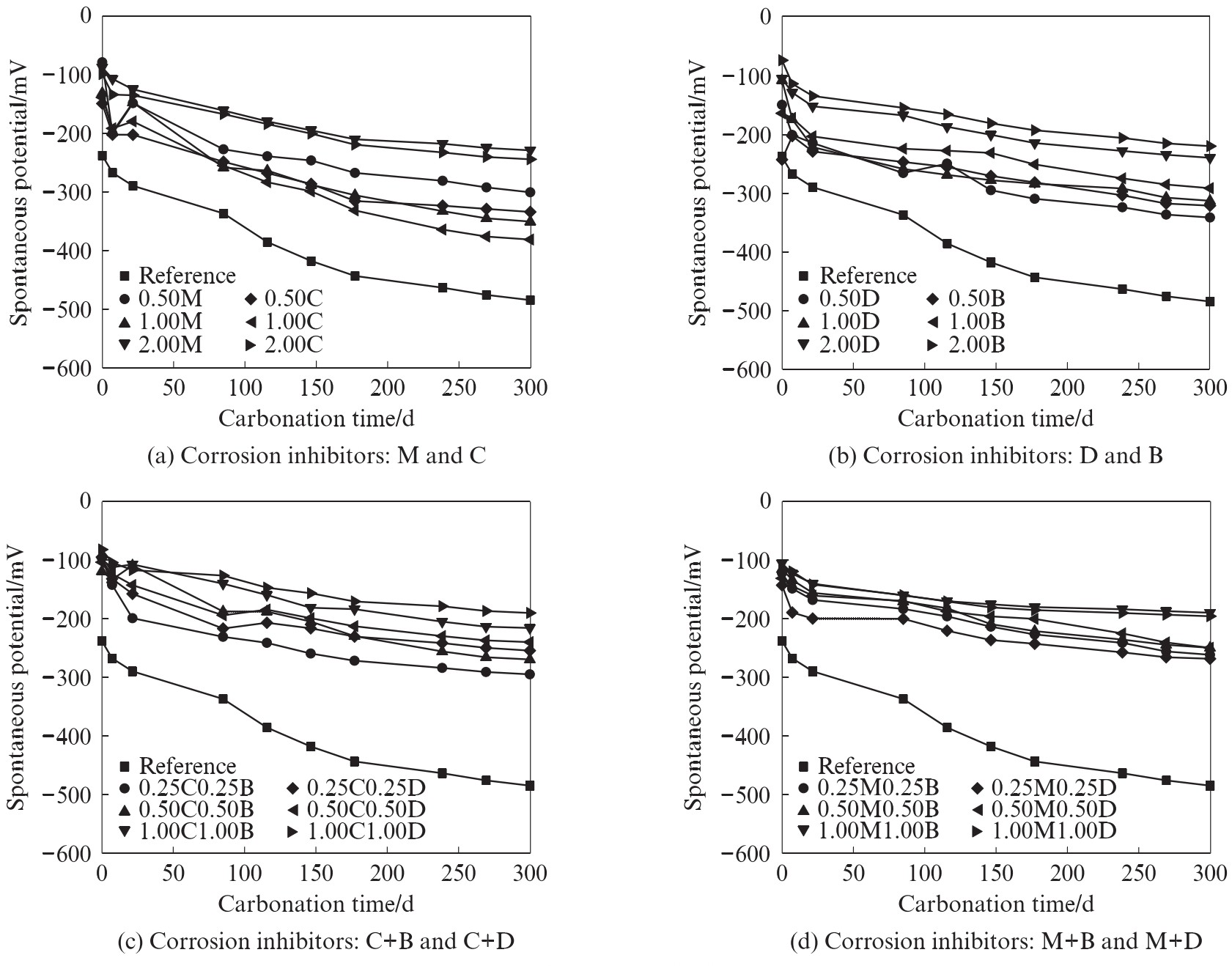

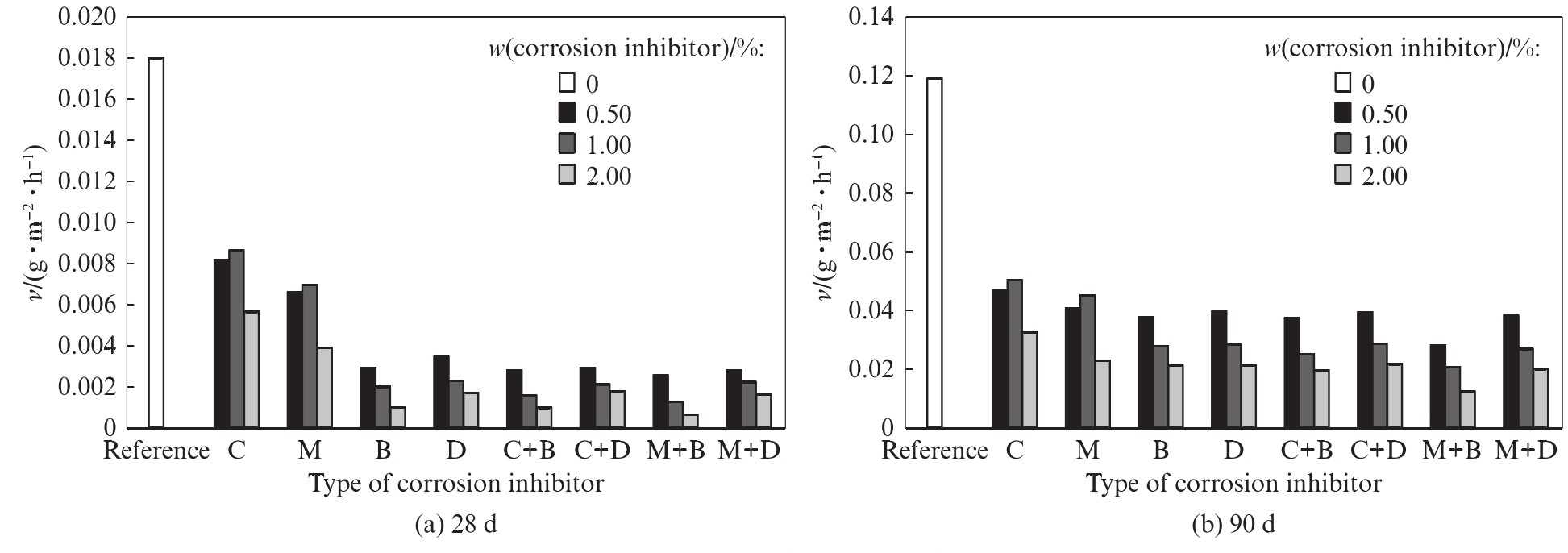

钢筋腐蚀时会形成原电池作用,从而使其自然电位偏离零电位点,因此测试混凝土中钢筋的自然电位偏离零电位点的程度,可以表征其耐腐蚀性的差异.图2为掺有不同类型阻锈剂的碳化钢筋混凝土中钢筋的自然电位.由图2可见:钢筋自然电位的绝对值均随碳化时间增加而增加,表明钢筋的腐蚀风险随碳化时间增加而加大;掺入阻锈剂的混凝土中的钢筋,其自然电位绝对值低于参比样,表明阻锈剂的掺入能有效降低钢筋的腐蚀程度;碳化初期,掺入阻锈剂的混凝土中钢筋的自然电位总体高于-200 mV,表明钢筋发生腐蚀的可能性较低;随碳化时间增加,钢筋的自然电位均呈下降趋势,但掺2.00%阻锈剂混凝土中钢筋的自然电位始终高于其他组,且在240 d后均不低于-300 mV,表明此时钢筋被腐蚀的可能性有所增强,但风险不大;掺1.00%M和1.00%B复合型阻锈剂混凝土中的钢筋自然电位绝对值最小,表明其具有最佳的耐腐蚀性.

图2 碳化钢筋混凝土中钢筋的自然电位

Fig.2 Spontaneous potentials of steel bars in carbonated reinforced concrete

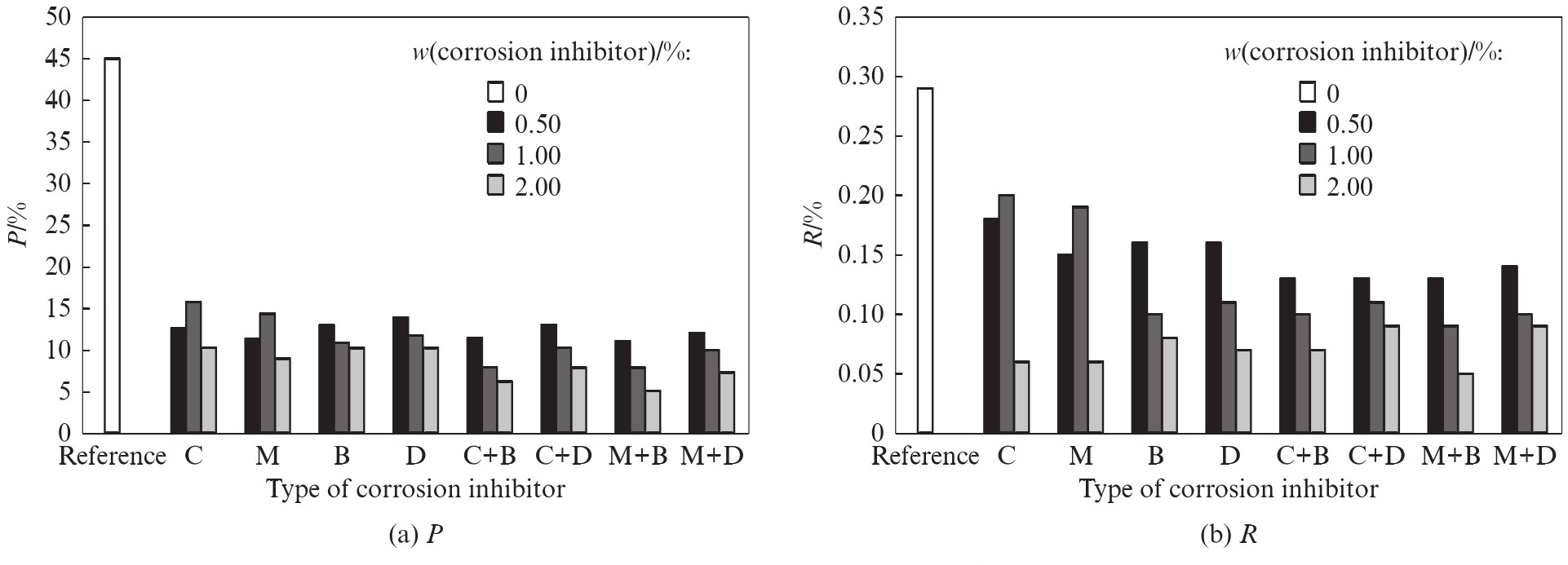

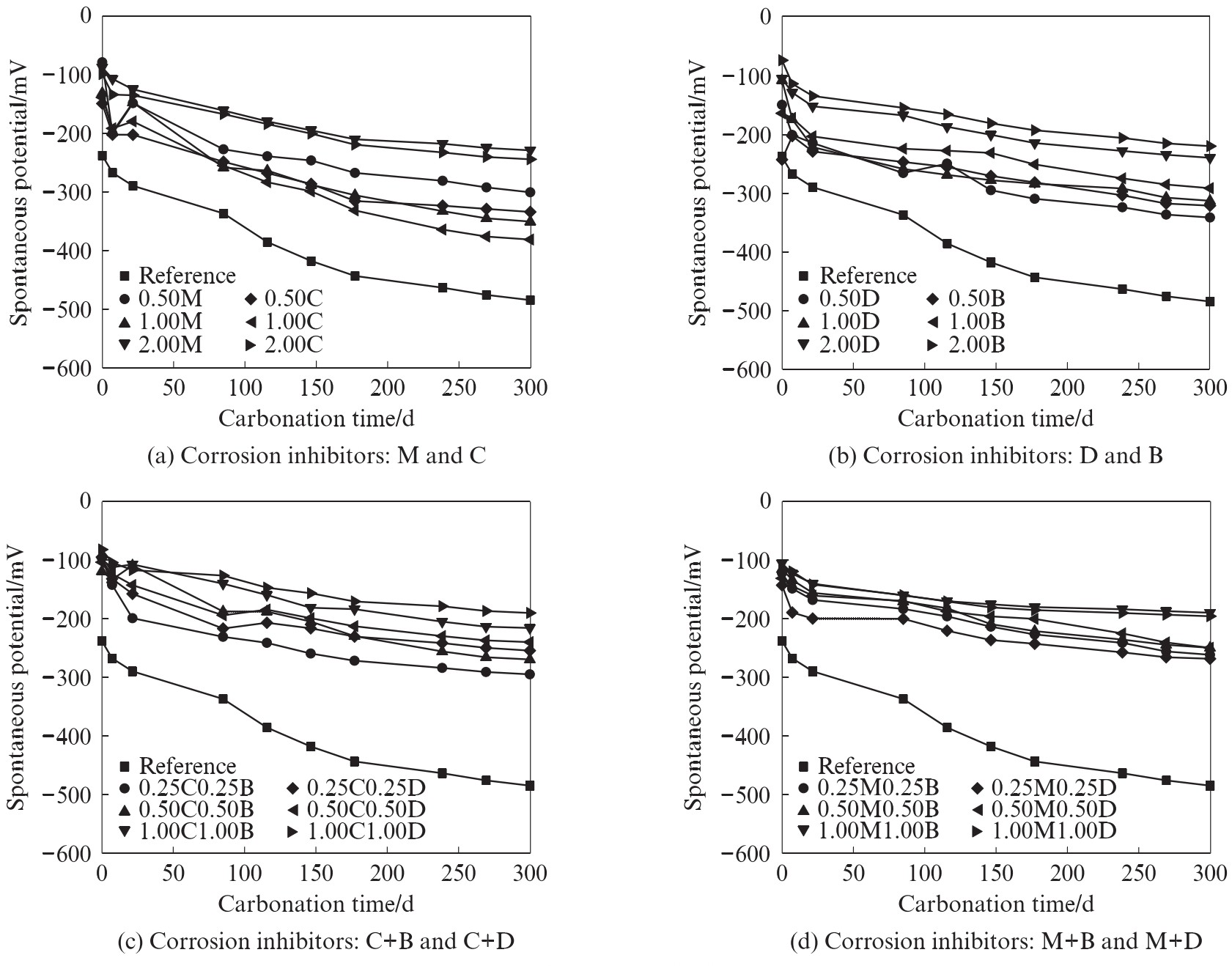

由图3可见:未掺阻锈剂的混凝土中钢筋腐蚀面积率和失重率分别为45.02%和0.29%;掺入阻锈剂后,钢筋的腐蚀面积率和失重率均大幅下降,分别低于16.00%和0.21%;随着阻锈剂掺量的增加,钢筋的腐蚀面积率和失重率基本呈下降趋势;当两种阳极型阻锈剂的掺量分别为1.00%时,钢筋的腐蚀面积率和失重率均比其他掺量的高,这是由于阳极型阻锈剂在一定浓度时会引起钢筋的点蚀,从而加速钢筋的腐蚀.

阻锈剂类型不同时,钢筋的腐蚀面积率和失重率有较大差别,这与不同类型阻锈剂的阻锈原理有关.钢筋腐蚀是由于其发生了电化学反应,该反应通过阴、阳极之间的电子传递完成.阳极型阻锈剂通过抑制阳极区铁基体失去电子或减缓其失去电子的速率来减缓钢筋腐蚀的进程,并且能够在钢筋表面生成较为致密的Fe2O3和羟基氧化铁(FeOOH)以阻止钢筋的进一步腐蚀[16],但同时也会引起钢筋的局部原电池反应而加速其腐蚀.阴极型阻锈剂通过物理和化学作用吸附在钢筋钝化膜上,可阻止或减缓电化学阴极获得电子,从而增强钢筋的耐腐蚀性[17,18],且不会促进钢筋的腐蚀.

由图3还可见:(1)单掺C、M、B或D阻锈剂时,碳化混凝土中钢筋的腐蚀面积率和失重率基本高于复掺含有B阻锈剂的试件;M和B复掺时,碳化混凝土中的钢筋腐蚀面积率和失重率最低,表明这类复合型阻锈剂具有最佳的阻锈效果.复合型阻锈剂结合了阳极型阻锈剂和阴极型阻锈剂的特点,不仅能抑制阳极的电化学溶解,还为阴极提供了保护屏障[19],且不会造成钢筋的点蚀,比单一型阻锈剂更为高效.(2)掺有M阻锈剂的碳化混凝土中钢筋的腐蚀面积率和失重率基本小于掺有C的试件,这是因为M与钢筋基体发生反应,形成了主要成分为Fe-MoO4-Fe2O3的表面钝化膜,且M能有效促进FeOOH向稳定晶型Fe2O3转变,比掺有C的碳化混凝土中的钢筋所形成的钝化膜更为致密[20,21].(3)掺有B阻锈剂的碳化混凝土中钢筋的腐蚀面积率和失重率基本小于掺有D阻锈剂的碳化混凝土中的钢筋,这是因为D为液体,可能会随水分迁移,导致其在钢筋周围的浓度分布不均匀,从而降低其在物理化学作用下成膜的阻锈能力,因而B能够比D更好地阻断氧和铁的接触.

图3 碳化钢筋混凝土中钢筋的腐蚀面积率和失重率

Fig.3 Corrosion area percent and mass loss percent of steel bars in carbonated reinforced concrete

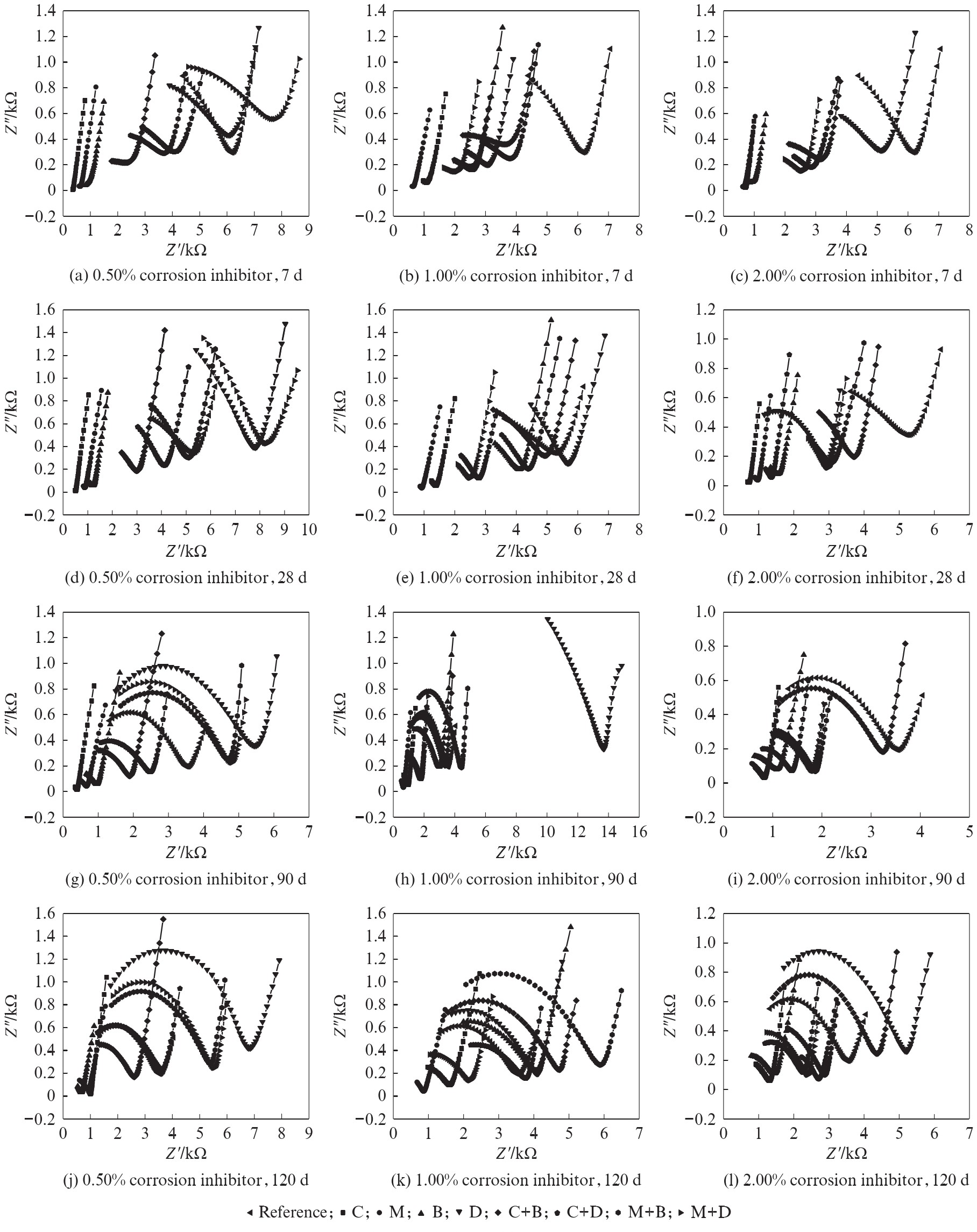

图4为碳化水泥净浆的交流阻抗Nyquist曲线.由图4可见:复掺阳极型阻锈剂和阴极型阻锈剂试件的高频区容抗弧半径高于掺加单一型阻锈剂的试件;随着碳化时间的增加,试件高频区容抗弧半径减小,阻抗值呈现降低趋势,按阻抗值的降低速率对阻锈剂排序为阳极型阻锈剂>阴极型阻锈剂>复合型阻锈剂;随着阻锈剂掺量的增加,试件的阻抗值逐渐增大;掺加D阻锈剂试件的阻抗值明显高于掺加B阻锈剂试件的阻抗值,这是因为前者钢筋表面被破坏后,腐蚀产物在其表面逐渐堆积,导致阻抗值增大;在各种阻锈剂的掺加方式中,复掺M和B的试件阻抗值最大.

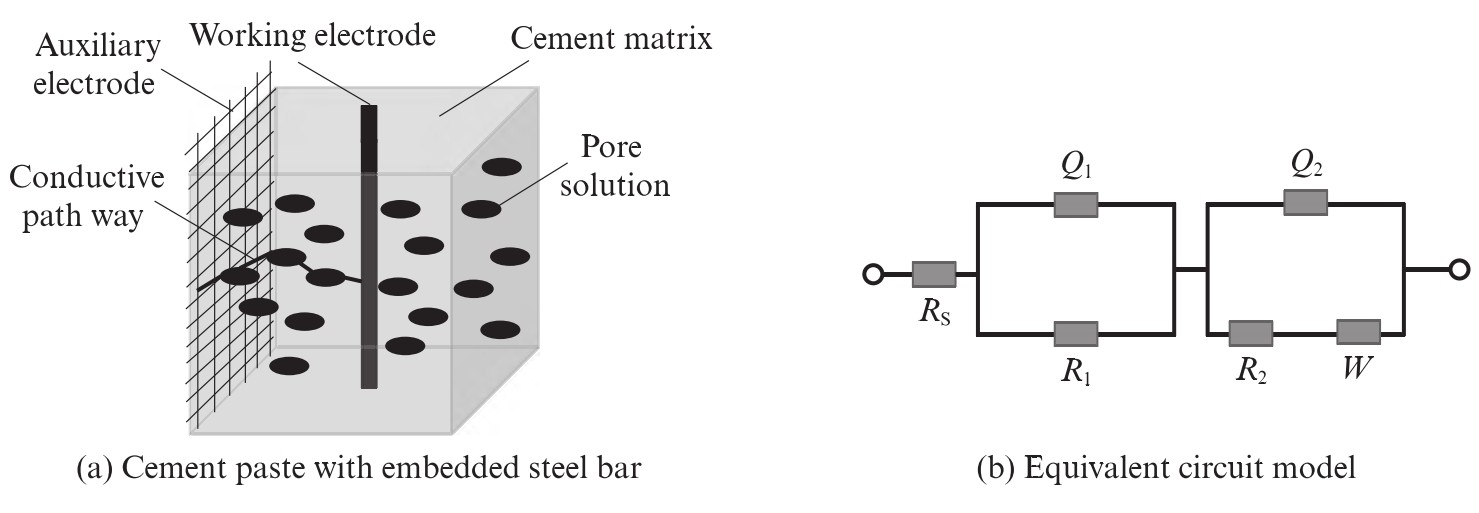

为进一步分析掺加阻锈剂的碳化水泥净浆中钢筋的导电机理,结合ZSimpWin软件进行等效电路拟合分析[22,23,24],如图5所示.图5(b)中的等效电路由图5(a)试件中的孔溶液、水泥净浆基体、钢筋和不锈钢丝网组成,其中埋在试件轴心位置的钢筋作为工作电极,不锈钢丝网作为辅助电极,电流通过孔溶液中的离子进行传导,电荷通过化学反应在钢筋与孔溶液之间完成迁移.图5(b)中:RS为试件中孔溶液的电阻;Q1和R1分别为钢筋表面水泥净浆保护层电阻和常相角元件;R2为腐蚀反应电阻,即真实的极化电阻;Q2为钢筋界面双电层的常相角元件;W为与扩散有关的阻抗.经等效电路拟合后的卡方检验发现,每个试件的卡方值均小于7.632×10-4,表明该等效电路模型合理,可以适用于水泥净浆中钢筋的导电机理分析.

图4 碳化水泥净浆的交流阻抗Nyquist曲线

Fig.4 Nyquist plots of carbonated cement pastes

图5 预埋钢筋的水泥净浆示意图及其电化学阻抗等效电路模型

Fig.5 Schematic diagram of cement paste with embedded steel bar and its equivalent circuit model

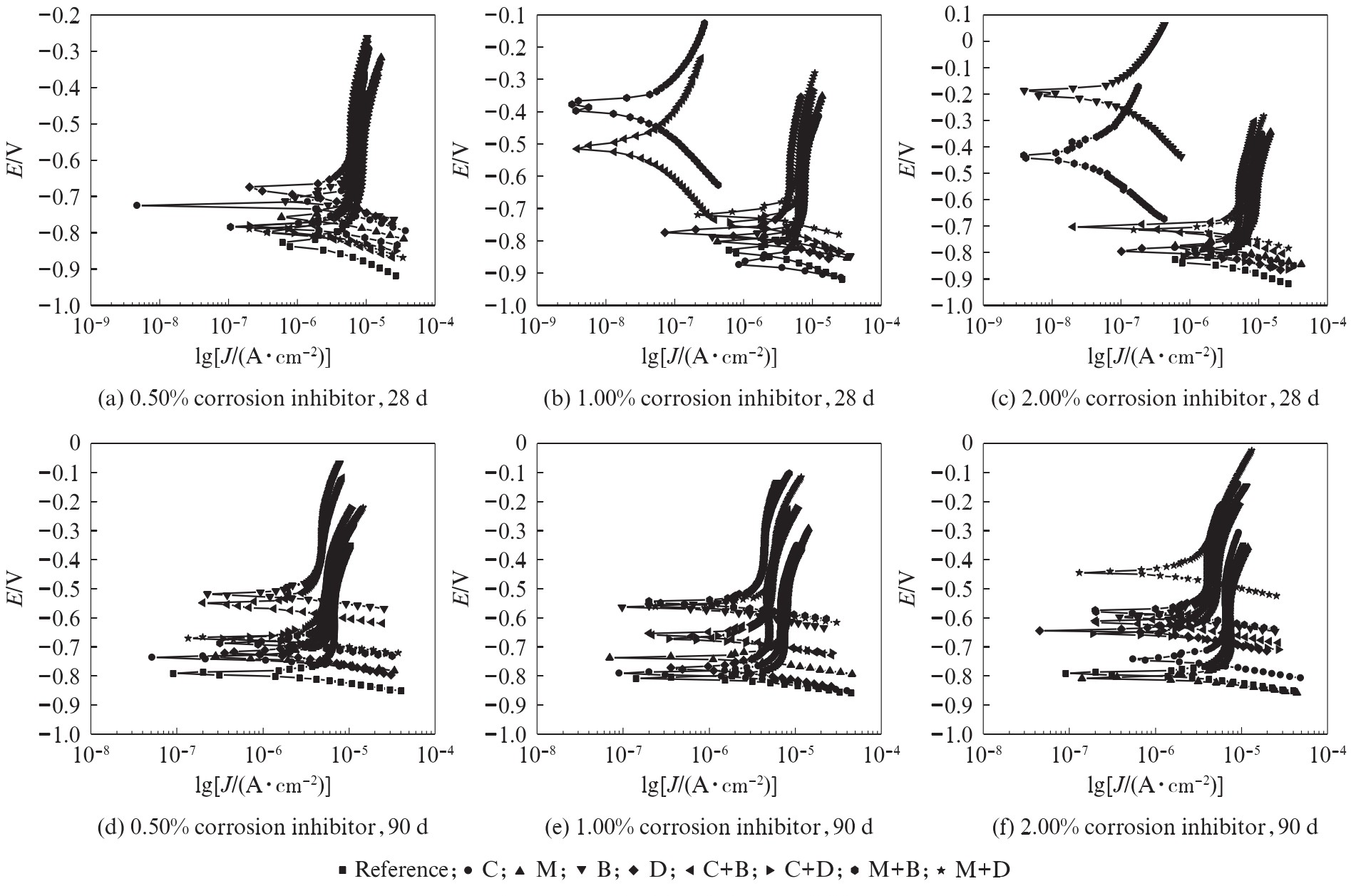

图6为碳化水泥净浆的极化曲线.由图6可见:碳化28、90 d时,与未掺阻锈剂的参比样相比,掺入阻锈剂后,腐蚀电位(E)向正方向移动,腐蚀电流密度(J)向负方向移动;当阻锈剂掺量从0.50%增加到2.00%时,极化曲线向高腐蚀电位、低腐蚀电流密度方向移动;随着碳化时间的增加,极化曲线向低腐蚀电位、高腐蚀电流密度方向移动,且腐蚀速率加快.

图6 碳化水泥净浆的极化曲线

Fig.6 Polarization curves of carbonated cement pastes

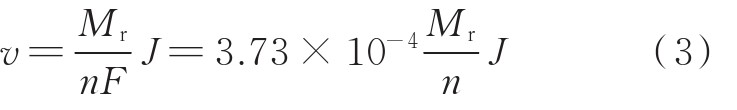

有研究指出[25],混凝土中钢筋的腐蚀速率可由式(3)计算:

式中:v为腐蚀速率,g/(m2·h);J为腐蚀电流密度,μA/cm2;Mr为金属相对原子质量;n为金属原子价;F为法拉第常数,9.65×105 C/mol.

经极化曲线外推法拟合计算后得到碳化水泥净浆中钢筋的腐蚀速率,如图7所示.由图7可知:碳化28、90 d时,与掺加单一型阻锈剂水泥净浆中钢筋的腐蚀速率相比,掺加复合型阻锈剂水泥净浆中钢筋的腐蚀速率更为缓慢;同一掺量条件下,复掺M和B阻锈剂水泥净浆中钢筋的腐蚀速率低于掺加其他类型阻锈剂的试件.

图7 碳化水泥净浆中钢筋的腐蚀速率

Fig.7 Corrosion rate of steel bars in carbonated cement pastes

3 结论

(1)碳化混凝土中钢筋的抗腐蚀性随着阻锈剂掺量的增加而提高,随着碳化时间的增加而降低.

(2)单一型阻锈剂按阻锈效果排序为Na2MoO4优于Na2CrO4、BTA优于DMEA;复掺1.00%Na2MoO4和1.00%BTA时,碳化混凝土中钢筋的腐蚀程度最小,阻锈剂的阻锈效果最佳.

(3)复合型阻锈剂延缓钢筋腐蚀速率的效果优于单一型阻锈剂,同一掺量条件下,复掺Na2MoO4和BTA阻锈剂对钢筋腐蚀速率的延缓效果最佳.