东西方冷战时期,西方国家军用飞机的设计使用年限通常是20年到30年,为了维持对苏联的军事优势,这些军用飞机在到达使用年限后都会予以退役。但自1991年苏联瓦解后,双方的军事对峙一夜之间骤然消失,维持军事优势已无必要性,加上本世纪初的全球性经济不景气,国防经费遭到大幅度删减,使得许多国家的军用飞机在到达使用年限后仍然得继续服役,部分机型的服役时间甚至高达50年以上。

B-52“同温层堡垒”(Stratofortress)轰炸机是冷战时期美国的核轰炸主力,最后一架B-52H于1962年出厂,原本预定在服役30年后的1992年退役,如今美国空军决定该机得继续服役到2040年,届时服役时间将逼近80岁,堪称是爷爷级的古董机。

而于1961年进入美国空军服役的T-38“禽爪”(Talon)喷气教练机,原设计服役寿命为7000飞行小时,但经过数次性能提升延长服役寿命后,在2013年时的实际飞行时数已达15000飞行小时,等到预计的2026年退役时,实际飞行时数将达23000小时,为原本设计值的3倍多。

延长飞机使用年限固然可以省下采购新飞机的经费,但伴随着飞机使用时间的增加,飞机结构的疲劳及腐蚀问题也会随之一一浮现。

根据一份1997年发表的研究报告,从1954年到1995年这40年间,全球共约发生2800次飞机失事,其中由于结构问题导致的有67件,原因及百分比为:其它及设计不良各占10.4%、维修不良占7.5%、超负荷占28.4%、疲劳及腐蚀占百分之43.2%。结构问题中疲劳及腐蚀危害最烈,几乎占了一半,可见要维持老飞机的飞行安全,必须对结构疲劳及腐蚀有正确的认知及处置,而这也是目前各国空军现正面对的首要课题。

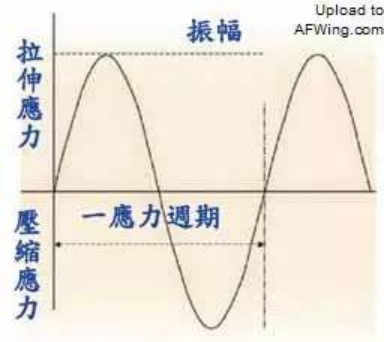

疲劳是指在低于材料极限强度的应力长期反复作用下,导致结构终于破坏的一种现象。由于总是发生在结构应力远低于设计容许最大应力的情况下,因此常能躲过一般人的注意而不被发觉,这也是疲劳最危险的地方。

疲劳破坏大致分为两类︰低周期疲劳(low cycle fatigue)及高周期疲劳(high cycle fatigue)。一般而言,发生疲劳破坏时的应力周期次数少于十万次者,称为低周期疲劳;高于此次数者,称为高周期疲劳。低周期疲劳的作用应力较大,经常伴随着结构的永久塑性变形;高周期疲劳的作用应力较小,结构变形通常维持在弹性范围内,所以不致有永久变形。

材料疲劳破坏的进程分为三阶段︰裂纹初始(crack initiation)、裂纹成长(crack growth)、强制破坏(rupture)。材料表面瑕疵或是几何形状不连续处,材料晶格在外力作用下沿结晶面相互滑移,形成不可逆的差排移动,在张力及压力交替作用下,于材料表面形成外凸及内凹,造成初始裂纹。

这些初始裂纹在多次应力周期的拉伸应力连续拉扯下逐渐成长,并使材料承载面积缩减,降低材料的承载能力。当裂纹成长到临界长度时,材料净承载面积下的应力已超过材料的极限强度,此时的材料强制破坏也就无法避免了。

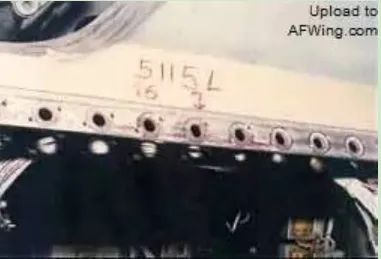

飞机结构的疲劳破坏最常发生于几何形状不连续处,因此在维护延长服役年限的老飞机时,对一些几何面积变化较大的位置,如R角、铆钉孔边等,都需要特别留意。比较麻烦的是有些结构件在原本的设计负载下,预期使用期间不会有疲劳破坏的顾虑,因此未留下检查进手空间,或是结构需大部拆解后才有办法检查,这些位置在延长服役期间如果未能检查,就会有相当的潜在飞行安全风险。

腐蚀是个存在已久的老问题,亚热带高温潮湿的环境更有利于腐蚀的发生。本质上,腐蚀是个无法避免的过程,只能以适当的处置来延缓其发生或降低带来的损害,明白了常见的腐蚀及其预防或处置方式,对飞行安全或节省维修经费,都会有莫大的帮助。

广义来说,腐蚀是指材料受到环境介质预期外的侵袭所造成的材料性质退化。不论是金属、聚合物、或陶瓷等等皆难逃腐蚀。这是因为在自然界里,材料以矿石中硫化物或氧化物型态存在的情况最稳定,一旦经由各种精炼过程成为纯物质或合成物质的型态,就成为不稳定状态,而腐蚀就是材料恢复稳定的一种方式。

例如:自然界的铁是以氧化铁的形式存在于矿石中,经过提炼之后成为纯铁或合金钢,但在岁月的侵袭下,终究会恢复到生锈的氧化铁。

一般人都有个错误的观念,认为腐蚀与空气湿度有直接的关系,因此潮湿的东南亚地区较容易发生腐蚀,而干燥的北美或欧洲大陆,则较不会有腐蚀的困扰。事实上,腐蚀的发生与空气绝对湿度关系甚微,与空气相对湿度则密不可分。

此处的空气绝对湿度就是一般人所认知的空气湿度,它是指在某一温度下,空气中所含的水蒸气含量;而空气相对湿度则是指在某一温度下,空气中的水蒸气含量与该温度下空气所能容纳的水蒸气最大含量之比值。

当空气相对湿度到达某一临界值时,水蒸气会在金属表面形成水膜,促使电化学反应发生,进而加快腐蚀速率,因此东南亚地区的年平均空气绝对湿度固然高于北美或欧洲大陆地区,但两地区的年平均空气相对湿度则未必一定如此。

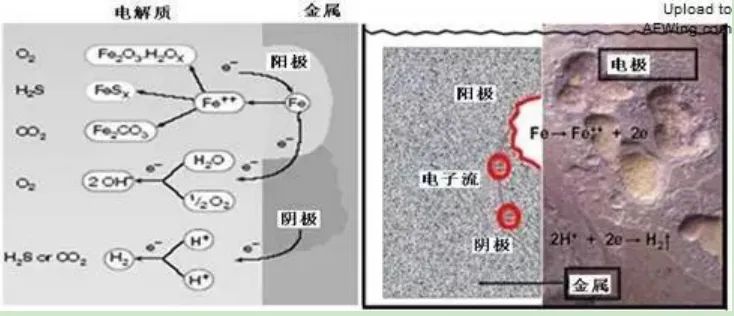

所谓的电化学反应,是指金属在常温下与水或其它电解质间,由于电子的转移而发生的化学反应。要完成此反应需具备四个要素︰释放电子的阳极、接收电子的阴极、与电子发生化学反应的电解质、连接阴阳极的电路。

以最常用的干电池为例︰干电池的外壳为锌(阳极),正中央为石墨碳棒(阴极),处于锌外壳与石墨碳棒间的,是以氯化铵(NH4Cl)为反应主体的糊状物电解质,由于锌的活性较石墨来得大。

因此会释放电子变成锌正离子,电子与氯化铵产生化学反应,形成的电子流通过外导线可提供1.5 V的电压,而锌正离子则与电解质中的其它物质形成稳定的化合物,故干电池使用一段时间后,锌外壳就会逐渐稀薄被“腐蚀”,形成常见的干电池外壳乌黑生锈现象。

腐蚀会减损材料的承载面积,使结构无法承受原先的设计负载,不但造成飞行安全顾虑,而且处理腐蚀也并不便宜。根据美国国防部2012年的一份研究报告,2008到2009年间,美国空军每年在处理腐蚀上的花费接近50亿美元,占美国空军年度维护经费近四分之一,腐蚀所导致的巨大经济损失,由此可见。

某些金属在大气环境下,表面会形成一层薄膜而失去相对的化学活性,使腐蚀行为变弱,此种现象称为钝化,如不锈钢、铝、铅、钛等合金均具有此特性。麻点腐蚀专发生于具有钝化膜的金属表面上,其中以不锈钢最容易发生。

麻点腐蚀是一种局部的腐蚀现象,金属表面呈现多处点状的锈蚀,直径可由0.002 mm到0.2 mm,腐蚀方向为垂直向下侵蚀,发生原因是由于环境或金属表面的性质不均匀(如表面缺陷、成分不均等),导致环境中的氯离子被吸附在金属表面某些点上,使钝化膜破坏生成微小的孔洞,孔洞底部因空气不流通缺氧而形成阳极,孔洞外围则因氧气充足形成阴极,在阴阳两极的电化学反应下,金属表面就发生麻点腐蚀。

不锈钢表面的麻点腐蚀

金属表面的小刮痕或刻痕,很容易导致麻点腐蚀的发生,因此要防止此种腐蚀,金属表面镜面处理是一种相当有效的方式。

异电位腐蚀的现象可以说是电镀的逆过程,电镀时两根金属棒分别接于直流电源的阳极和阴极,并置于电解液中形成电导通状态,阳极的金属棒在电解液中会溶解成金属正离子和电子,金属正离子会被阴极金属棒所吸引,和其电子结合成金属附着沉积于表面上;电子则在直流电源的驱动下去补充阴极金属棒所失去的电子。在这个过程中,阳极的金属棒因持续溶解而逐渐被“腐蚀”。

同样的道理,当两种或两种以上不同的金属材料搭接成电导通状态时,因为彼此间的电位不同,材料间就会有电流通过,加上潮湿的环境有类似电解液的功用,致其中某一材料会产生坑洞状的腐蚀,并有硫化物、氯化物、氧化物等的沉积。

镁金属表面与不锈钢件接触面产生的电位腐蚀

下表是几种常见金属的相对活性比较,位置越往上的材料其电位越高,活性也越大,容易被腐蚀;位置越往下的材料其电位越低,惰性也越大,有免于被腐蚀的保护作用。

如果必须使用不同类型的材料,可以用不导电的分隔物把两种材料分开,让彼此完全绝缘,一般也可以用铬酸盐或环氧树脂涂装做阻隔,但前提是这些涂层不会受到机械性的破坏。若实在无法解决,就得先防患未然,将活性零件做得大一些,或是做成容易更换的零件。

在以往飞机工业未使用先进复合材料之前,所使用的材料主要是铝和经过钝化处理的不锈钢,异电位腐蚀较不常见,但随着对性能及隐身性的要求,新一代战机已广泛采用此种强度高、重量轻、雷达不易探测的新材料。

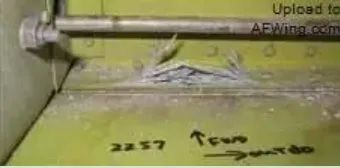

顾名思义,鳞落腐蚀的外观会有如鱼鳞片般的迭层剥落,这种腐蚀具有明显的方向性,通常会平行于滚制或射出成形的面,侵蚀被拉长的材料晶粒,造成表面结构的脱层或形成多层面。

环境因素是造成鳞落腐蚀的主因,例如环境中有氯化物和溴化物离子的存在、高温、酸性的环境、间歇性的干和湿等等,后者尤其会产生不可溶解的腐蚀物,加快腐蚀速率。

在材料表面涂装底漆及化学保护膜可改善鳞落腐蚀抵抗力,不过这只能延缓鳞落腐蚀发生的时间,无法完全防止,且一旦此保护层被腐蚀,则底下的材料将处于无保护状态,短时间内会被腐蚀而破碎。

应力腐蚀是材料在化学侵蚀环境下与机械性拉伸应力同时作用下的结果。一般的腐蚀是以材料被剥蚀的型态出现,而应力腐蚀则以裂纹的型态出现,且表面几乎没有任何腐蚀物堆积的现象,因此很容易被忽略,形成潜伏的危险因素。造成应力腐蚀的四个基本条件是:敏感性合金、侵蚀环境、施加或残余拉伸应力,以及时间。

应力腐蚀广见于多种材料及环境中,根据统计,应力腐蚀损坏最常出现于低合金钢、锆、黄铜、镁及铝合金。这些材料应力腐蚀损坏的外表及行为都不相同,不过一般而言都具有一些共同的特性:

(2) 拉伸应力和环境同时作用的结果,轮流作用不会产生应力腐蚀,且应力大小没有绝对的关系。应力大,环境的因素就比较小;应力小,环境的因素就比较大。

(3) 材料表面的氧化膜受到机械或化学外力的破坏形成小凹洼,应力腐蚀初始裂纹就由小凹洼的根部开始成长,这段期间应力的影响很小,腐蚀是主要的原动力,裂纹方向和主应力方向一致,与一般疲劳裂纹和主应力方向垂直的情况大不相同。

(4) 裂纹走向会在沿着晶粒边界或穿透晶粒中二选一,全看材料、环境、应力大小这三者的组合而定。在不锈钢材里,裂纹通常会穿透晶粒,且会造成一特别的晶体面,但在某些介质中,特别是腐蚀性溶液或是高氧化物漂白剂中,裂纹会沿着晶粒边界。在高强度合金钢中,裂纹会沿着晶粒边界;铝合金基本上亦是如此。

(5) 裂纹成长的过程本身就有自我催化的作用,正在成长中的裂纹尖端局部的成长速率至少为疲劳裂纹的百倍以上,所以一旦发现应力腐蚀裂纹后就需要尽快处置。

(6) 形成裂纹需要特定的合金和环境,虽然许多环境都能产生相近的腐蚀速率,但不同的合金对应力腐蚀的敏感度差异很大。

应力腐蚀裂纹必需在腐蚀表面上有拉伸应力,此拉伸应力可以是外加,也可以是残余应力,其中残余应力更是问题的所在,因为它是隐藏的,在设计时常会被忽略。残余应力的来源可能来自制造过程,如冷加工时变形不均匀、热处理后退火冷却速率不同;或是来自装配时的紧配,铆钉、螺栓变形等。

由于应力腐蚀必须是应力、敏感性合金以及特定环境下三者同时作用才会产生,故若要防止应力腐蚀,可从改变这些因素来着手:

降低应力:这有好几种方法,如增加材料厚度或降低负载都是可行的方式。如果零件因重量关系无法增厚,可在表面上用珠击或滚压的方式加上压缩残余应力。

改变环境:抹去结构表面上沉积的水气、污物、清洁剂残痕等,都是很有效的预防措施。

更换材料:这是最方便的做法,若无法改变应力和环境,这也是唯一的对策。一般是改用不同热处理方式以增强抗腐蚀能力的同型号材料,但若改用其他材料,如铝合金改用铝锂合金,钢改用钛合金等,就需要一并考虑更改材料后全机重心改变、震动模态变更、与邻近材料的异电位腐蚀等相关问题。

表面处理:阳极化或阴极化表面处理都会在材料表面形成保护膜,降低外界的腐蚀作用,但此种处理会降低铝合金的疲劳强度,且阴极化处理也不能用在高强度钢材,或是对氢脆敏感的材料,因为表面阴极化会增加氢侵入的速度。若表面有裂纹,局部处理的效果也不好。

由于经济因素的考虑,军用飞机延长服役年限是一个不可避免的趋势,而如何维持这些老旧飞机的飞行安全,则是一个严肃的课题。由于老旧飞机都已经过长时间的服役生涯,影响其飞行安全的最大因素自然来自疲劳与腐蚀。

疲劳是外力长期作用下的结果,因此当飞机服役时间越久,就越容易受到它的影响;而由于材料的天性,腐蚀终究是个无法避免的过程,美国空军在2005年修订的飞机结构刚性计划需求中,因此新增了对腐蚀的预防、控制、评估工作项目,可见在未来的一段时间,腐蚀应该还是会继续困扰着飞机结构。

要维持军用飞机延长服役期间的飞行安全,在经费考虑下,一般采取的方式是对容易发生疲劳裂纹的位置执行定期检查。旧式军用飞机的结构安排简单、宽松,少有无法检查的区域,纵然有疲劳或腐蚀,经由择要检修后很容易发现并排除,因此不至于对机队安全造成困扰。

现代军用飞机结构复杂,装备安排非常紧密,在提升维修效率的考虑下,择要检修也逐渐被机队管理所取代,依据单机追踪分析结果决定定期检查的位置与检查时距,如果某些重要结构件因此完全没有检查,就会有潜在飞行安全风险,美国空军F-15C事件就是教训。

现行最佳方式是在机上安装传感器,即时探测并回报机上发生的疲劳与腐蚀损伤,老飞机的结构安全将更有保障。只是目前的传感器仅能追踪疲劳及异电位腐蚀损伤,且飞机会延长使用年限通常是因为经费拮据,这种方式与节省经费的初衷背道而驰,要获得实行并不容易。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414