新型高性能金属基复合材料在远海资源开发与利用、岛礁建设过程中有着十分重要的战略地位。铜基复合材料因其高强、优越的耐腐蚀及耐微生物污损等优点,具有良好的应用前景。铜基复合材料的力学性能主要取决于增强相与Cu的界面结合强度以及增强相的构型分布特征等[1,2]。石墨烯具有优异的本征力学性能和功能特性,同时具有良好的分布构型可设计性,使得石墨烯成为提升铜基复合材料综合性能、扩展其应用领域的理想纳米增强相[3,4]。Hwang等[5]利用“分子级混合”方法制备了分散性好、界面结合紧密的还原氧化石墨烯增强铜基复合材料,石墨烯含量为2.5% (体积分数,下同)时,复合材料的屈服强度和Young's模量分别较纯Cu提升了80%和30%,同时兼具良好的导电导热性。Cao等[6]利用化学气相沉积(CVD)法在Cu粉表面生长二维石墨烯,并结合片状粉末冶金工艺制备了仿贝壳状的叠层石墨烯/Cu复合材料,当石墨烯含量为1.6%和2.5%时,该复合材料的抗拉强度分别较纯Cu提高了40%和73%,同时保持较好的电导率。Chu等[7]制备了高含量(35%)的叠层结构石墨烯/Cu复合材料,其沿石墨烯片层取向分布方向上的热导率最高可达525 W/(m·K),较纯Cu提高50%。Zhang等[8]研发了兼具高强韧性和高导电导热性能的三维石墨烯/Cu结构功能一体化复合材料。经组织优化后,石墨烯含量为0.37%的铜基复合材料的强度、导电、导热性能较纯Cu基体分别提升58%、2.6%和9.3%,具有极佳的综合性能。石墨烯/Cu复合材料具有优异的热学、电学、力学性能及耐腐蚀和海洋防污性能,未来有望用于电子电工、热交换器等领域。

海洋环境(主要包括海洋大气、海水)中的Cl-是引起钝性金属局部腐蚀的关键因素[9,10],石墨烯及其衍生物为金属材料的抗Cl-腐蚀注入了新的活力[11~14]。Kirkland等[15]和Dong等[16]发现在Ni和Cu表面化学气相沉积一层石墨烯后,腐蚀电流密度至少降低了一个数量级。此外,石墨烯还可作为有机涂层的添加剂增加涂层阻隔H2O和腐蚀性离子的能力[17~20]。Jin等[21]的研究证实,由于石墨烯对Cu基体的保护作用,通过石墨烯包覆微纳Cu片制备的叠层构型铜基复合材料耐盐雾腐蚀能力最高提高约50%[7]。然而,将石墨烯直接与Cu进行热压复合处理后所得材料的耐蚀性和耐蚀机理尚鲜见报道。特别是石墨烯增强相的加入是否会增加微电偶效应,导致材料的耐蚀性降低?复合材料在海洋环境中的电极过程动力学是由什么控制的?这些科学问题都有待澄清。揭示新型复合材料在海洋环境中的腐蚀机制对于优化材料设计工艺以及开展防腐对策具有重要的指导意义。本工作制备了三维石墨烯/铜基复合材料,研究了热压和冷轧对复合材料耐蚀性能的影响机制,旨在为海洋工程用新材料的应用提供依据。

1 实验方法

1.1 三维石墨烯/铜基复合材料制备和表征

将0.16 g蔗糖溶于乙醇-水混合溶液(20 mL∶40 mL)中,搅拌30 min得到均匀透明的溶液,加入24.0 g Cu粉并超声20 min。在75℃下持续磁搅拌并加热至溶液完全蒸发。在80℃温度下干燥4 h后,将制备得到的蔗糖前驱体/Cu粉末转移到CVD石英管中加热至800℃,在流动Ar气和H2条件下保持退火10 min,然后将粉末快速冷却至室温,研磨得到类石墨烯纳米片/Cu (GLNs/Cu)复合粉末,其中GLNs体积分数为0.37%。通过真空热压(HP)烧结工艺得到三维石墨烯纳米片网络/Cu复合材料(记为3D-GLNN/Cu-HP)。在GO-HP (Go—graphene oxide)的基础上对其进行热轧(HR)处理,得到相对致密的3D-GLNN/Cu复合材料(记为3D-GLNN/Cu-HR)。采用S4800场发射扫描电子显微镜(SEM)和JEM-2100F场发射透射电子显微镜(TEM)观察三维石墨烯在块体复合材料中的分布及形貌特征,采用10 g FeCl3 + 10 mL 浓盐酸 + 去离子水配制的100 mL腐蚀溶液对磨光、机械抛光后的试样表面进行刻蚀处理,并用去离子水冲洗、干燥,采用VHX-2000C光学显微镜(OM)观察试样显微组织。采用MH-6L显微硬度计测试样品的硬度。

1.2 电化学测试试样制备

将制备的复合材料样品线切割为1 cm × 1 cm × 0.5 cm的块体,试样背面分别焊上铜导线,然后用环氧树脂密封非工作面,裸露的工作电极面积为1 cm2。制备好的样品先后采用800、1000和1500号砂纸进行打磨,然后进行抛光处理,用酒精、蒸馏水冲洗并用吹风机吹干后放入干燥器中备用。

1.3 腐蚀和空蚀性能测试

电化学测试系统选用VersaSTAT 3F工作站,采用三电极系统,工作电极为制备的Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR (Cu作为对照样品),参比电极为饱和甘汞电极,对电极为2 cm × 2 cm × 0.5 mm的铂片。测试介质为3.5%NaCl (质量分数)溶液。将工作电极浸入NaCl溶液中稳定0.5 h,待开路电位稳定后进行电化学测试。极化曲线的电位扫描速率为0.5 mV/s。电化学阻抗谱(EIS)测试在自腐蚀电位下进行,电位正弦波的幅值为10 mV,扫描频率105~10-1 Hz,对数扫频,每倍频程8个点。EIS数据采用Orazem课题组近期编制的Measurement Model Installer (version 1.4)[22]软件进行拟合。

采用XPQS-2500型超声波气蚀试验机进行抗空蚀能力测试,测试时工作电极距离超声探头距离为1 mm,超声波功率为750 W (30%),振幅为47 μm。控制实验温度始终在(20 ± 1)℃,每个样品空蚀时间均为4 h,测试介质为3.5%NaCl溶液。实验结束后将试样取出,用蒸馏水和酒精清洗后用吹风机吹干,称重计算平均失重速率,并用VHX-2000C超景深显微镜对其表面形貌进行观察。

2 实验结果

2.1 复合材料的结构表征

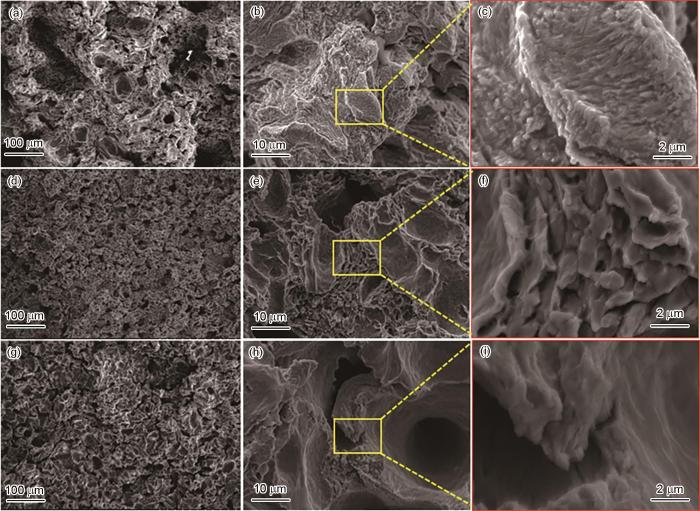

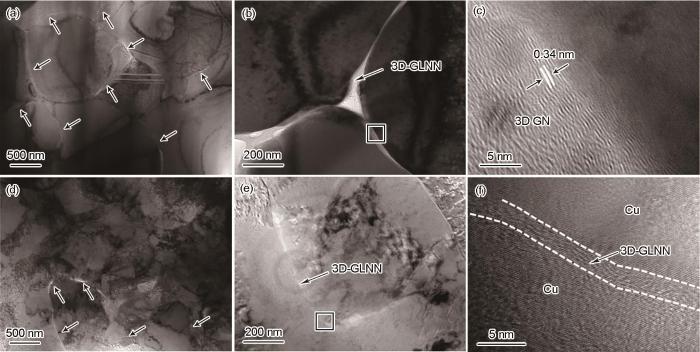

图1为热压态和热轧态3D-GLNN/Cu复合材料中石墨烯网络形貌的SEM和TEM像。可见,热压烧结后块体复合材料内部石墨烯呈现出完整的多孔网络状结构,网络的孔径尺寸范围在0.5~2.0 μm,与原料用Cu粉的粒径尺寸相当(图1a);此外,从高倍SEM像中可清晰观察到石墨烯纳米片之间相互“焊接”的“Y”型连接结构(图1b)。对比而言,热轧态3D-GLNN/Cu复合材料中石墨烯则表现为垂直轧面方向压扁的连续网络结构(图1c),即使经过了多道次、累积压下量70%的热轧变形,石墨烯网络的连接结构仍能完整保持(图1d)。为了更清楚地分析三维石墨烯的结构特点,将热轧态3D-GLNN/Cu块体复合材料基体完全腐蚀后残留的增强相进行TEM表征,结果证实了块体中石墨烯仍然表现为连续的多孔网络(图1e),与SEM表征结果相符。并且,石墨烯网络呈现出的半透明形貌说明了其片层厚度较薄的特点(图1f)。

图1 热压态和热轧态三维石墨烯网络/Cu复合材料(3D-GLNN/Cu)中石墨烯网络形貌的SEM和TEM像

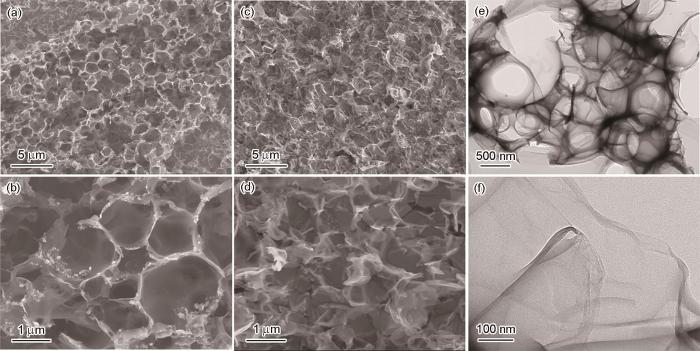

图2为热压态纯Cu、热压态和热轧态3D-GLNN/Cu复合材料显微组织的OM像。可见,热压态纯Cu材料平均晶粒尺寸为20.5 μm,比原料球状Cu粉尺寸(平均粒径1 μm)显著增大,表明热压过程中发生了明显的晶粒长大(图2a)。对比而言,热压态和热轧态3D-GLNN/Cu复合材料的平均晶粒尺寸分别为2.2和2.5 μm (图2b和c),与原料Cu粉的粒径尺寸相当。此前的研究[23]表明,晶粒细化有助于提高复合材料的强度和耐空蚀性能。值得注意的是,热轧态3D-GLNN/Cu复合材料的晶粒保持为近等轴状,表明三维石墨烯的引入有效限制了Cu基体的异常晶粒长大效应(图2d)。

图2 热压态纯Cu、热压态和热轧态3D-GLNN/Cu复合材料显微组织的OM像

图3为热压态和热轧态3D-GLNN/Cu复合材料组织的TEM像。可见,热压态复合材料中基体的晶粒尺寸在1.0~2.5 μm范围内;通过石墨烯与Cu的衬度差,可分辨出在热压态复合材料中石墨烯分布主要在Cu晶界位置(发亮区域,如图3a和b中箭头所指)。此外,通过高分辨TEM像(HRTEM)可见Cu基体与三维石墨烯之间形成了紧密、洁净的界面结合;石墨烯的晶面间距测量为0.34 nm,对应于(002)晶面(图3c)。对比来看,热轧态复合材料中Cu基体的晶粒尺寸较热压态复合材料接近,但晶粒内存在高密度的缠结位错(图3d),结合石墨烯在晶界位置呈连续分布的特征(图3d和e箭头所指位置),可以推论出石墨烯可有效阻碍Cu基体在塑性变形过程中晶粒转动和跨晶界的位错运动,并提高了晶粒内部储存位错的能力。从界面位置的HRTEM表征结果可验证热轧变形后石墨烯与铜仍然保持稳定、紧密的界面结合(图3f)。

图3 热压态和热轧态3D-GLNN/Cu复合材料显微组织的TEM像

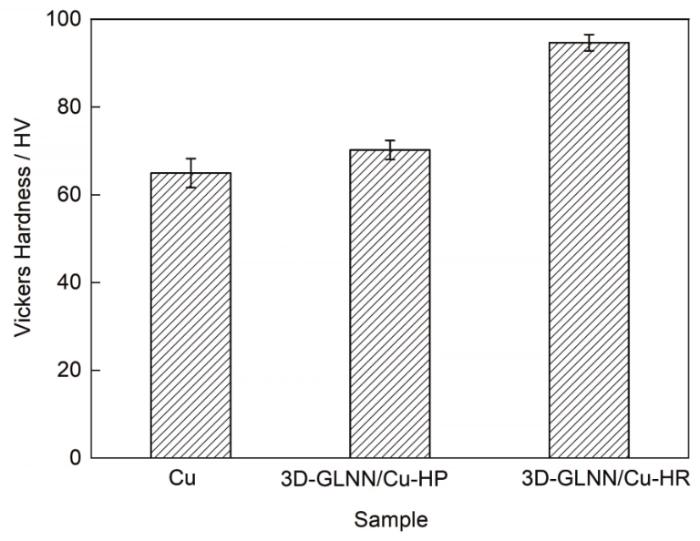

图4为热压态纯Cu和热压态、热轧态3D-GLNN/Cu复合材料的Vichers硬度测试结果。其中热压态纯Cu的平均硬度为(65 ± 3) HV,热压态和热轧态3D-GLNN/Cu复合材料的硬度为(70 ± 2) HV和(95 ± 2) HV,分别较纯Cu提高了8%和46%,表明在Cu基体内引入三维石墨烯可有效提高材料的强度。

图4 Cu及3D-GLNN/Cu复合材料的Vickers硬度

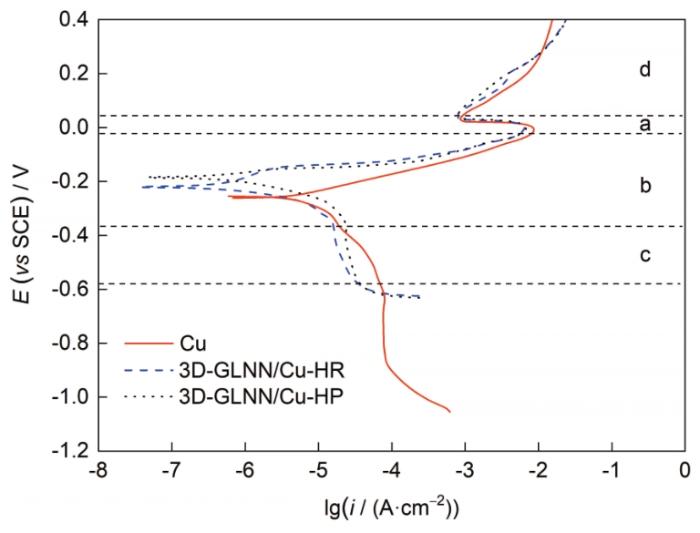

2.2 极化曲线测试

图5为Cu及3D-GLNN/Cu基复合材料在NaCl溶液中的极化曲线,可分为a~d 4个部分。-0.3~-0.6 V的阴极反应区间(区间c)主要受溶解氧的扩散控制,-0.2~0 V的阳极区(区间b)主要由电化学动力学控制,但阳极反应动力学过程不存在严格的线性区,因此不能用Tafel方程式来描述,也无法通过Tafel外推法得到腐蚀电流密度。区间d主要受阳极反应产物的扩散控制。对比3种材料可知,Cu与石墨烯复合后,对阳极反应动力学影响较为明显,显著降低了阳极溶解电流密度。与纯Cu相比,由于表面存在的石墨烯相可能会导致CuCl的覆盖度减小,因此3D-GLNN/Cu材料在图5中的a区间的阳极电流密度增大而b区间的阳极溶解电流减小。另外,Cu的析氢反应过电位较大,从图中可以看出-1 V开始发生析氢反应。加入石墨烯以后,大大降低了析氢反应的过电位,-0.6 V即开始发生析氢反应。

图5 Cu及三维石墨烯/Cu复合材料在模拟海水中的极化曲线

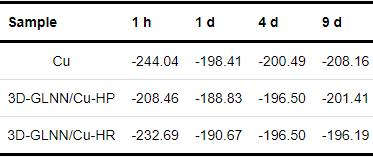

表1给出了Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR在NaCl溶液中不同浸泡时间的腐蚀电位。对比可知,随着浸泡时间延长,3种材料的腐蚀电位先正移后负移,3D-GLNN/Cu-HP的腐蚀电位最正,3D-GLNN/Cu-HR次之,Cu的电位最负,这主要是因为Cu中加入石墨烯以后改变了阳极反应动力学。

表1 Cu及3D-GLNN/Cu复合材料不同浸泡时间下样品的开路电位 (mVvs SCE)

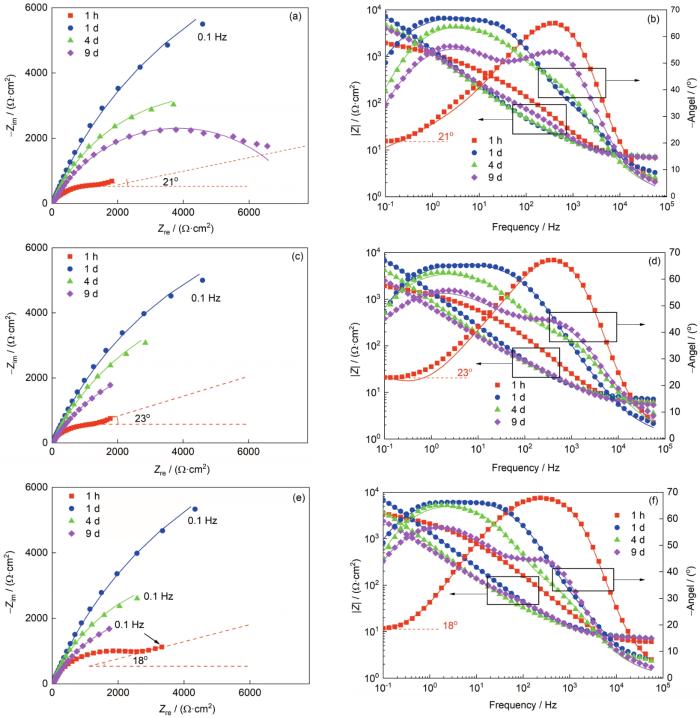

2.3 EIS

图6为Cu及3D-GLNN/Cu复合材料在模拟海水中的EIS,其中图6a、c、e为Nyquist图,图6b、d、f为Bode图。浸泡1 h后3种材料的Nyquist图高频区均呈现单容抗弧特征,低频区则出现扩散阻抗的特征,但由Bode图可以看出Cu、3D-GLNN/Cu-HP、3D-GLNN/Cu-HR低频区的相位角分别为21°、23°、18°,不等于45°,因此并不能简单认为单一反应物的Warburg扩散阻抗(原因见分析讨论部分)。浸泡时间为1 d时,3种材料的容抗弧半径均增大,这主要是因为腐蚀生成的CuCl盐膜覆盖在电极表面,一定程度上阻止了Cu的阳极溶解过程,因此电荷转移电阻增大。同时,低频区的扩散阻抗特征无法观察到,这主要是因为电荷转移电阻较大掩盖了扩散阻抗特征,而并非没有扩散阻抗特征。浸泡时间为1 d时,相位角在中低频区为恒定值,即出现常相位角(CPE)特征,可能是因为Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR电极表面成分和结构不均一性所导致[24,25]。此外,Bode图中阻抗模值的斜率大于-1,也说明存在CPE特征。Jorcin等[26]通过局部电化学阻抗谱证实电极表面不同区域的电荷转移电阻和界面电容值不同是导致出现CPE行为的重要原因。浸泡时间延长至4 d时,高频区容抗弧半径变小,可能原因是表面的生成的CuCl盐膜变厚导致部分脱落所致。此时,中频区的CPE特征变得不明显。当浸泡9 d后,容抗弧半径继续减小,但比浸泡初期还是要大一些,同时相位角出现2个时间常数的特征,表明CuCl盐膜对电极过程的影响不可忽略。

图6 Cu及3D-GLNN/Cu复合材料在模拟海水中的EIS

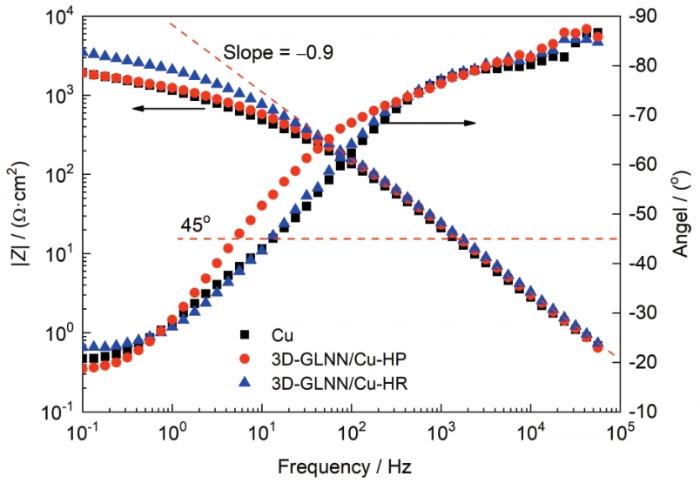

图6中的Bode图高频区由于受溶液电阻的影响,无法作进一步分析。因此,对阻抗数据进行了欧姆电阻校正,图7是校正后的3个样品浸泡1 h后的Bode图。可以看出,高频区的相位角均大于-90°,高频区的阻抗模值斜率约为-0.9,说明此腐蚀体系的界面电容并非纯电容,而是存在弥散行为,即可用常相位角元件进行拟合,这主要是由于界面二维材料成分不均匀所致。由图2的OM像可以看出,表面存在晶界,Cu与石墨烯的分布也不均匀。

图7 Cu及3D-GLNN/Cu复合材料在NaCl中浸泡1 h后的Bode图(欧姆电阻校正后)

2.4 空蚀失重结果

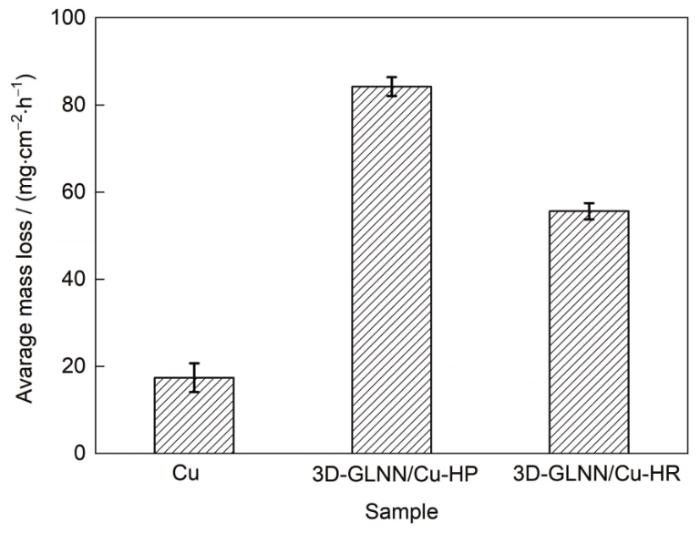

图8为Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR在3.5%NaCl溶液中空蚀4 h后的的平均失重速率。可以看出,纯Cu的耐空蚀性能远好于3D-GLNN/Cu-HP和3D-GLNN/Cu-HR,3种材料的平均失重速率分别为17.4、84.2和55.6 mg/(cm2·h)。热轧后,复合材料的耐空蚀性能有一定提升。材料的耐空蚀性能和硬度的关联关系不大,这主要是因为耐空蚀性能除了受硬度影响外,还受材料的韧性以及其他因素的影响。

图8 Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR复合材料的平均失重速率

3 分析讨论

3.1 电极过程动力学分析

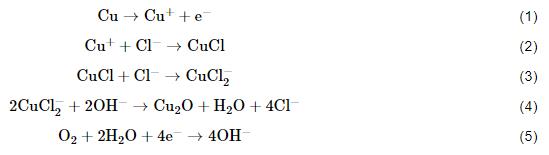

关于Cu在中性NaCl溶液中的阳极溶解机制已经基本明确[27,28],阳极溶解过程中Cu首先被氧化生成Cu+ (反应式(1)),Cu+与溶液中的Cl-结合生成微溶于水的多孔CuCl盐膜(反应式(2)),盐膜覆盖在电极表面会在一定程度上抑制阳极溶解速率。CuCl可与Cl-进一步螯合生成可溶性的CuCl (反应式(3))。如果溶液没有进行除氧,CuCl 可发生水解反应,如果局部CuCl 的浓度较高超过平衡浓度则会生成Cu2O (反应式(4))。从图5可以看出,当极化电位继续正移(0~0.05 V),阳极溶解速率增加,因此电极表面生成的CuCl的覆盖度增加,一定程度上阻止了Cu的溶解,因此极化电流有所降低。当极化电位进一步正移(> 0.05 V),电极表面由于阳极极化产生大量正电荷,而静电吸引会进一步吸引溶液中的Cl-,Cl-与CuCl结合后生成CuCl (反应式(3)),但此时,电极反应速度受CuCl 在Helmholtz层中的扩散过程控制,因此极化电流增加的幅度减缓,趋近于定值。极化曲线中的阴极反应主要受溶解氧的扩散过程控制(反应式(5))。

3.2 电极界面结构的电化学等效电路模型分析

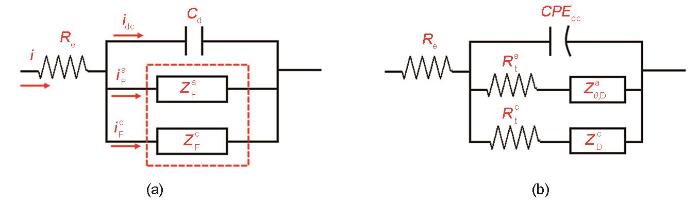

图9a给出了腐蚀电位下3D-GLNN/Cu复合材料在NaCl溶液中的电化学等效电路示意图,其中 为溶液电阻, 为界面电容(可能是纯电容,也可能是常相位角元件), 为电极界面阳极过程的Faraday阻抗, 为电极界面阴极过程的Faraday阻抗,表示流经电极界面的总电流,由3部分构成:储存在界面电容中的部分 、阳极过程的Faraday电流 和阴极过程的Faraday电流 [29]。对于本工作的腐蚀体系,界面电容用常相位角元件 代替(图9b),表示由于电极界面粗糙导致的三维尺度的时间常数弥散现象,其复阻抗值与电位正弦波的角频率(ω)有关 ,Q和 为CPE参数,其中指数 为常数(0 < < 1),实际腐蚀金属电极的值一般为0.7~0.9[22,30],j为虚数单位。

为阳极过程的电荷转移电阻, 表示腐蚀产物CuCl的传质和吸附在电极表面造成的“堵塞效应”。

为阴极过程的电荷转移电阻, 表示溶液中溶解氧的传质过程,可用阴极Warburg扩散阻抗 表示,其复阻抗的表达式为 , 为常数,单位为s0.5/(Ω·cm2)。

图9 Cu及3D-GLNN/Cu复合材料在模拟海水中的电化学等效电路

电极的界面电容可通过Brug等[31]提出的理论公式导出:

其中, 为有效界面电容。 为电荷转移电阻,体现的是阴阳极电荷转移电阻(和 )共同作用的结果。由 式(6)计算得到的

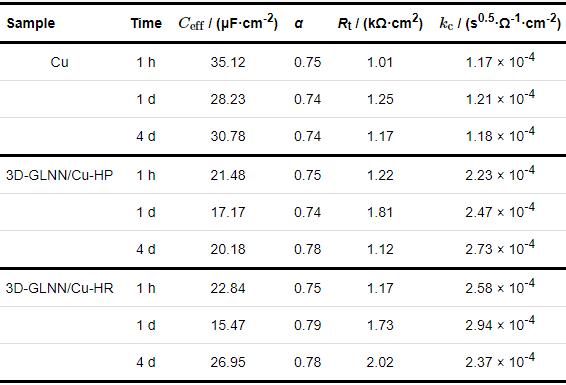

如表2所示。可以看出,3D-GLNN/Cu与Cu相比有所减小,这主要是因为石墨烯本身属于钝态材料,加入以后不会吸附较多的Cl-,因此导致界面电容有所减小。3种材料的α值相差不大,表明3种材料的电化学反应界面偏离纯电容的程度基本一样。通过对比Rt可以发现,3D-GLNN/Cu-HP的耐蚀性最好,3D-GLNN/Cu-HR次之,纯Cu的电荷转移电阻最小。值得注意的是,表2中拟合得到的扩散阻抗体现的是阴阳极反应共同作用的结果,并不能区分出来阴阳极各自占的比重。

表2 电化学等效电路拟合电化学阻抗参数

3.3 空蚀性能分析

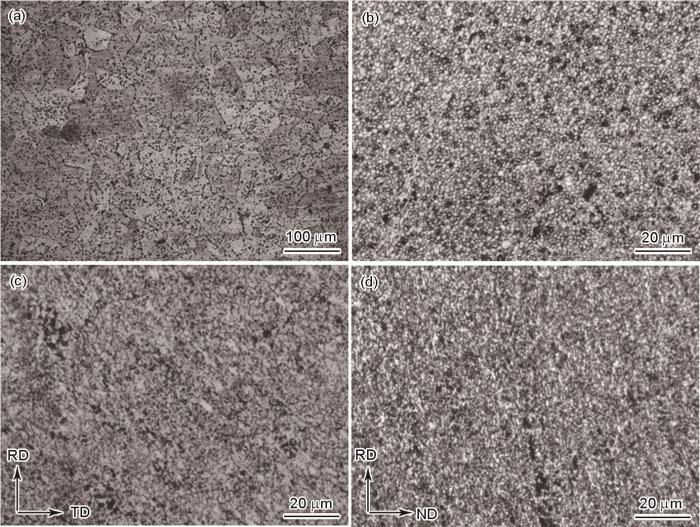

图10为Cu及3D-GLNN/Cu复合材料在3.5%NaCl溶液中空蚀4 h后显微组织的SEM像。其中图10a~c、d~f、g~i分别属于热压态Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR。对比图10a、d和g可以看出,经过空蚀的3D-GLNN/Cu-HR和3D-GLNN/HP表面存在明显塑性形变区,其中3D-GLNN/HP表面塑性形变区较小,取而代之的是集中分布的松散颗粒;而热压态纯Cu表面塑性形变区较大。这是由于热压态Cu硬度较低(图4),空蚀时主要发生塑性变形。石墨烯与Cu复合后,降低了Cu-Cu颗粒间的接触面积,烧结后Cu-Cu颗粒间的结合强度减弱,形成薄弱区。在空蚀条件下,薄弱区易发生断裂,导致3D-GLNN/Cu-HP以近似石墨烯/Cu颗粒大小的颗粒形态剥离,并留下大量的凹坑。在经过热轧加工后,石墨烯的阻隔效应减弱,烧结强度提高;同时由于石墨烯的三维空间网状结构,Cu的塑性变形得到限制,2者的共同作用使得3D-GLNN/Cu-HR的失重速率显著低于3D-GLNN/Cu-HP。然而,3D-GLNN/Cu-HR上同时也具有与3D-GLNN/Cu-HP表面相似的颗粒状表面,说明3D-GLNN/Cu-HP的空蚀造成的质量损失中有相当一部分是以颗粒状脱落的形式发生的,这也是3D-GLNN/Cu复合材料的耐空蚀性能相对基体Cu变差的主要原因之一。

图10 热压态纯Cu、热压态和热轧态3D-GLNN/Cu复合材料空蚀4 h后显微组织的SEM像

4 结论

(1) 采用热压和热轧方法制备了三维石墨烯纳米片网络/铜(3D-GLNN/Cu)复合材料,热压烧结后块体复合材料内部石墨烯呈现出完整的多孔网络状结构,热轧态3D-GLNN/Cu复合材料中石墨烯则表现为垂直轧面方向压扁的连续网络结构。热压态和热轧态3D-GLNN/Cu复合材料的硬度分别较纯Cu提高了8%和46%.

(2) 极化曲线测试结果表明,3D-GLNN/Cu的阳极溶解电流与热压态纯Cu相比降低了约一个数量级,热轧处理对复合材料的耐蚀性影响不大。

(3) 腐蚀电位下的EIS及电化学等效电路拟合分析结果表明,3D-GLNN/Cu的电极过程动力学较为复杂,主要受电荷转移和扩散过程共同控制。随着浸泡时间延长(从1 h到9 d),腐蚀电位先正移后负移,EIS高频区容抗弧均是先增加后减小,主要是因为腐蚀生成的CuCl盐膜在表面的覆盖与脱落有关,EIS低频区出现扩散阻抗特征,且低频区相位角为18°~23°,说明电极过程不是单一反应物的Warburg扩散阻抗特征,而是受阴阳极传质过程共同控制。

(4) 欧姆电阻校正后的Bode图表明,高频区的相位角值大于-90°而阻抗模值斜率约为-0.9,Cu及2种3D-GLNN/Cu复合材料在模拟海水中均存在常相位角特征,这主要是因为电极表面材料结构和成分不均一性导致的局部界面电容和电荷转移电阻存在差异。

(5) 空蚀失重结果表明,热轧后的3D-GLNN/Cu与热压态的材料相比,耐空蚀性能显著下降,这主要是因为石墨烯与Cu基体的弹性模量的差异,在空蚀机械冲击力作用下形变不协调,易产生凹坑。

参考文献

1 Zhang X, Zhao N Q, He C N. The superior mechanical and physical properties of nanocarbon reinforced bulk composites achieved by architecture design—A review [J]. Prog. Mater. Sci., 2020, 113: 100672

doi: 10.1016/j.pmatsci.2020.100672

2 Zhao N Q, Guo S Y, Zhang X, et al. Progress on graphene/copper composites focusing on reinforcement configuration design: A review [J]. Acta Metall. Sin., 2021, 57: 1087

2 赵乃勤, 郭斯源, 张 翔 等. 基于增强相构型设计的石墨烯/Cu复合材料研究进展 [J]. 金属学报, 2021, 57: 1087

doi: 10.11900/0412.1961.2021.00120

3 Zhou X, Liu X X. Mechanical properties and strengthening mechanism of graphene nanoplatelets reinforced magnesium matrix composites [J]. Acta Metall. Sin., 2020, 56: 240

3 周 霞, 刘霄霞. 石墨烯纳米片增强镁基复合材料力学性能及增强机制 [J]. 金属学报, 2020, 56: 240

4 Zhao N Q, Liu X H, Pu B W. Progress on multi-dimensional carbon nanomaterials reinforced aluminum matrix composites: A review [J]. Acta Metall. Sin., 2019, 55: 1

4 赵乃勤, 刘兴海, 蒲博闻. 多维度碳纳米相增强铝基复合材料研究进展 [J]. 金属学报, 2019, 55: 1

doi: 10.11900/0412.1961.2018.00456

5 Hwang J, Yoon T, Jin S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process [J]. Adv. Mater., 2013, 25: 6724

doi: 10.1002/adma.201302495

6 Cao M, Xiong D B, Tan Z Q, et al. Aligning graphene in bulk copper: Nacre-inspired nanolaminated architecture coupled with in-situ processing for enhanced mechanical properties and high electrical conductivity [J]. Carbon, 2017, 117: 65

doi: 10.1016/j.carbon.2017.02.089

7 Chu K, Wang X H, Wang F, et al. Largely enhanced thermal conductivity of graphene/copper composites with highly aligned graphene network [J]. Carbon, 2018, 127: 102

doi: 10.1016/j.carbon.2017.10.099

8 Zhang X, Xu Y X, Wang M C, et al. A powder-metallurgy-based strategy toward three-dimensional graphene-like network for reinforcing copper matrix composites [J]. Nat. Commun., 2020, 11: 2775

doi: 10.1038/s41467-020-16490-4

9 Xia D H, Song S Z, Tao L, et al. Review-material degradation assessed by digital image processing: Fundamentals, progresses, and challenges [J]. J. Mater. Sci. Technol., 2020, 53: 146

doi: 10.1016/j.jmst.2020.04.033

10 Pan C C, Song S Z, Hu W B, et al. Preparation and corrosion resistance of covalent self-assembled monolayers on passive metal surface [J]. Surf. Technol., 2019, 48(12): 43

10 潘成成, 宋诗哲, 胡文彬 等. 钝性金属表面共价结合自组装膜制备及耐蚀性研究进展 [J]. 表面技术, 2019, 48(12): 43

11 Hussain A K, Sudin I, Basheer U M, et al. A review on graphene-based polymer composite coatings for the corrosion protection of metals [J]. Corros. Rev., 2019, 37: 343

doi: 10.1515/corrrev-2018-0097

12 Liang Y, Chen K F, Huang C S, et al. Application research progress of graphene functional coating [J]. Equip. Environ. Eng., 2019, 16(8): 95

12 梁 宇, 陈凯锋, 黄从树 等. 石墨烯在功能涂料中的应用研究进展 [J]. 装备环境工程, 2019, 16(8): 95

13 Chi J H, Chen S, Chen X F, et al. Research progress and application of graphene anticorrosive coatings [J]. Equip. Environ. Eng., 2018, 15(5): 56

13 迟钧瀚, 陈 珊, 陈晓飞 等. 石墨烯在防腐涂料中的研究进展及应用 [J]. 装备环境工程, 2018, 15(5): 56

14 Xia D H, Qin Z B, Song S Z, et al. Combating marine corrosion on engineered oxide surface by repelling, blocking and capturing Cl-: A mini review [J]. Corros. Commun., 2021, 2: 1

doi: 10.1016/j.corcom.2021.09.001

15 Kirkland N T, Schiller T, Medhekar N, et al. Exploring graphene as a corrosion protection barrier [J]. Corros. Sci., 2012, 56: 1

doi: 10.1016/j.corsci.2011.12.003

16 Dong Y H, Liu Q Q, Zhou Q. Corrosion behavior of Cu during graphene growth by CVD [J]. Corros. Sci., 2014, 89: 214

doi: 10.1016/j.corsci.2014.08.026

17 Wang C R, Wang J H, Wen S G, et al. Study on the corrosion resistance of sulfonated graphene/aluminum phosphate composites in waterborne polyurethane coatings [J]. Corros. Rev., 2021, 39: 339

doi: 10.1515/corrrev-2020-0054

18 Yang X, Zhang R H, Pu J B, et al. 2D graphene and h-BN layers application in protective coatings [J]. Corros. Rev., 2021, 39: 93

doi: 10.1515/corrrev-2020-0080

19 Liu X L, Chen S G, Zhang Y J, et al. Preparation of graphene oxide-boron nitride hybrid to reinforce the corrosion protection coating [J]. Corros. Rev., 2021, 39: 123

doi: 10.1515/corrrev-2020-0051

20 Yang N, Fan W J, Li W H. Preparation and corrosion resistance of water-based coatings modified by graphene oxide-polyaniline-silica nano-composite [J]. Equip. Environ. Eng., 2020, 17(4): 105

20 杨 凝, 樊伟杰, 李伟华. 二氧化硅-聚苯胺-氧化石墨烯复合纳米材料改性水性涂层的制备及防腐蚀性能研究 [J]. 装备环境工程, 2020, 17(4): 105

21 Jin B Y, Xiong D B, Tan Z Q, et al. Enhanced corrosion resistance in metal matrix composites assembled from graphene encapsulated copper nanoflakes [J]. Carbon, 2019, 142: 482

doi: 10.1016/j.carbon.2018.10.088

22 Liao H Q, Watson W, Dizon A, et al. Physical properties obtained from measurement model analysis of impedance measurements [J]. Electrochim. Acta, 2020, 354: 136747

doi: 10.1016/j.electacta.2020.136747

23 Hucińska J, G?owack M. Cavitation erosion of copper and copper-based alloys [J]. Metall. Mater. Trans., 2001, 32 A: 1325

24 Pan C C, Wang X Z, Behnamian Y, et al. Monododecyl phosphate film on LY12 aluminum alloy: pH-controlled self-assembly and corrosion resistance [J]. J. Electrochem. Soc., 2020, 167: 161510

doi: 10.1149/1945-7111/abd3bb

25 Xia D H, Pan C C, Qin Z B, et al. Covalent surface modification of LY12 aluminum alloy surface by self-assembly dodecyl phosphate film towards corrosion protection [J]. Prog. Org. Coat., 2020, 143: 105638

26 Jorcin J B, Orazem M E, Pébère N, et al. CPE analysis by local electrochemical impedance spectroscopy [J]. Electrochim. Acta, 2006, 51: 1473

doi: 10.1016/j.electacta.2005.02.128

27 Milo?ev I, Kova?evi N, Kova J, et al. The roles of mercapto, benzene and methyl groups in the corrosion inhibition of imidazoles on copper: I. Experimental characterization [J]. Corros. Sci., 2015, 98: 107

doi: 10.1016/j.corsci.2015.05.006

28 Aben T, Tromans D. Anodic polarization behavior of copper in aqueous bromide and bromide/benzotriazole solutions [J]. J. Electrochem. Soc., 1995, 142: 398

doi: 10.1149/1.2044031

29 Xia D H, Song S, Behnamian Y, et al. Review—Electrochemical noise applied in corrosion science: Theoretical and mathematical models towards quantitative analysis [J]. J. Electrochem. Soc., 2020, 167: 081507

30 Kittel J, Ropital F, Grosjean F, et al. Corrosion mechanisms in aqueous solutions containing dissolved H2S. Part 1: Characterisation of H2S reduction on a 316L rotating disc electrode [J]. Corros. Sci., 2013, 66: 324

doi: 10.1016/j.corsci.2012.09.036

31 Brug G J, Van Den Eeden A L G, Sluyters-Rehbach M, et al. The analysis of electrode impedances complicated by the presence of a constant phase element [J]. J. Electroanalyt. Chem. Interf. Electrochem., 1984, 176: 275

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414