水的临界温度为374.3 ℃,临界压力为22.1 MPa,温度和压力超过临界点的水称为超临界水(SCW)。SCW由于具有较高的热传递性和最小的扩散限制而成为一种良好的反应媒介。超临界水氧化(SCWO)是20世纪80年代美国科学家MODELL提出的一种利用SCW特性实现有机污染物深度处理的方法。SCWO反应迅速,通常几秒到几分钟就可以将99%以上的有机物降解为良性化合物和小分子化合物,如CO2、N2、H2O。前人在这方面已做了大量的工作,研究领域涉及石油化工、印染、造纸、医药、塑料橡胶、食品、污泥处理等行业;研究内容主要集中于对各种有机废弃物进行减量、稳定、无害化处理和资源化利用等,特别是对毒性程度为极度、高度、中度等危害程度较高和高浓度难降解的有机废弃物和污泥等进行无害化处理。

反应器是SCWO的核心装置,由于工作条件苛刻(高温、高压、高腐蚀性的超临界流体、富氧氛围),反应器的制造成本较高,并且在运行中会产生盐堵与腐蚀等问题,从而阻碍了SCWO技术的工业化。为满足高参量、大容量、长周期稳定运行的需要,对SCWO反应器的研究与应用现状进行了详细的介绍,在此基础上对反应器的结构优化提出了建议和可能的解决方案,以期为SCWO的工业应用提供指导。一 一 SCWO反应器的分类 SCWO反应器按操作方式可分为间歇式和连续式,也称作批处理式和连续流式。 间歇式反应器的特点是物料需一次性装入反应器中,经过一定的反应时间后,再将物料从反应器中取出。反应器一般分为两部分,上部保持在超临界状态,下部为亚临界状态。这种反应器可通过控制反应条件和反应时间考察反应的中间过程,多用于试验研究。间歇式反应器的辅助时间(装料与卸料)占比较大,且受反应器容积的限制,其处理能力较小,无法满足工业化应用的要求。为满足过程工业高参数、大容量、长周期发展的要求,连续式反应器是实现工业化应用的方向。 连续式反应器的特点是有机废弃物和氧气分别经加压、预热后进入反应器,有机物被快速氧化分解后经冷却、减压进入分离器,分离后的水、气分别排放,整个装置连续运行,其温度、流速、压力均为自动化控制和监测。 与间歇式反应器相比,连续式反应器具有密闭运行、处理能力大、无二次污染等优点,是实现SCWO技术工业化应用的主要装置,因此受到了国内外的广泛关注。 二 SCWO反应器的研究现状 SCWO反应器主要包括管式反应器、蒸发壁反应器(TWR)、搅拌反应器、SUWOX反应器、Y型活塞流反应器、离心式反应器、固体流态化反应器及新型射流式反应器等。 管式反应器又包括了盘管反应器、双壳反应器、逆流管式反应器等。其规模小、能耗大,在工业化生产及长周期运行过程中依然存在材料腐蚀、盐沉积及堵塞等问题。 蒸发壁反应器(TWR)由MUEGGENBURG等于1995年发明,其特点是水穿过衬里层板孔道在反应器管内表面形成一层薄而均匀的保护水膜,可防止腐蚀和盐沉积,延长反应器寿命。 1996年,KAWALJIT对衬里结构进行了改进,增加了预热装置,提高了反应温度和反应速率,并减缓了固体沉积和材料腐蚀。 美国Sandia国家实验室与其他公司合作开发了一种蒸发壁反应器,其特点是纯水通过内衬壁上的小孔注入,形成一个边界保护层,阻止盐沉积和腐蚀。壁面蒸发对防止盐沉积有显著的作用,但是需要消耗大量的蒸发水。 韩国YONSEI大学研究团队研发的蒸发壁反应器存在物料返混现象,容易导致反应器腐蚀。 DIEUDE FAUVEL等研究发现:超临界流体在管道中的流动符合达西定律;多孔介质的渗透率是该介质的一个特征常数;通过对多孔壁的压降测量可以监控管道是否受到破坏。 ABELN等设计的蒸发壁反应器在连续运行8小时后未发生堵塞,但试验后的产物分析表明,反应器内存在盐的积累。 WELLIG等研发了一种新型的采用热液火焰作为内热源的蒸发壁反应器,结果表明:即使在较低的蒸腾水温下(125~250 ℃),甲醇的降解率也能达到99%以上;在典型工况下,其总蒸发水流量与中心流流量的质量流量比约为65%;此外,他们还发现自然对流效应在反应器中是不可忽视的。 NARAYANAN等研究发现,废液入口温度的升高有利于TOC的去除,而蒸发水的流量和温度对 TOC的去除影响较小。他们还设计了一套连续流填充床反应器中试装置,其反应器由反应室和承压容器构成,特点是反应室温度高达800 ℃,而承压壳温度在400 ℃以下,反应器可以进行污染物的完全降解(去除TOC超过99.9%),并且最大限度地从反应废水中回收热量。该反应器结构紧凑,热集成性好,几乎可以在自热条件下工作,但材料腐蚀、盐沉积等问题依然存在。 国内对蒸发壁反应器的研究起步较晚,大部分蒸发壁反应器还处于实验室规模,部分进入中试阶段。 龚为进等设计的蒸发壁反应器对废水COD和TOC去除率分别达到99%左右,反应温度、反应压力和氧化剂加入量的增加都有利于提高COD和TOC的去除率。 西安交通大学开发出了一种组合了蒸发壁反应器和Modar反应器的TWM反应器,其流动模式有助于消除Wellig团队提出的自然对流效应,但是盐沉积、腐蚀问题依然存在。 张凤鸣等设计了一种新型蒸发壁反应器,其设计的主要亮点如下:① 为优化结构参数,提出了一种适用于SCWO的IPTWR CFD模型;② 反应器直径的增大或长度的减小有利于水膜的形成;③ 肥胖型反应器有利于水膜的形成和物料的降解;④ 首次提出了截面热负荷的设计方法;⑤ 根据优化后的参数,得到了断面热负荷数据。该团队还进行了能量消耗和㶲效能分析,结果表明较高的进料浓度有利于降低能耗成本,较高的物流会导致较高的能耗成本。 虽然蒸发壁反应器的结构、性能等陆续得到不同程度的改进,但蒸发壁反应器仍存在腐蚀和盐积等问题。各国蒸发壁反应器基本处于实验室规模或中试规模,设备大型化、大容量、工业化生产、长周期可靠运行问题仍需花大力气解决。 由CALZAVARA等开发的搅拌反应器添加了搅拌器,该设计主要是为了解决反应器面临的腐蚀和盐积堵塞问题。搅拌器的搅拌作用不但可以防止盐沉降,而且可以防止盐在器壁表面积累。 MODAR反应器/逆流反应器等克服了管式反应器结构尺寸过长、不适合处理含盐原料、易堵塞等缺点。然而,由于小颗粒盐的沉降速率较低,且垂直方向存在扰动,故超临界区的内表面容易发生盐沉积。另外,其内表面直接接触腐蚀性反应液,可能发生严重的腐蚀。 SUWOX反应器的设计初衷是解决腐蚀问题。该设计将清洁水流注入内部壳体和外壁之间的环形空间,是为了平衡内外壳之间的压力,对垂直反应区进行冷却(逆流换热冷却),同时稀释中和超临界水氧化后的流体,去除其反应过程中形成的酸,使反应最终产物溶盐等经分离设备分离。 BAUR等对SUWOX反应器进行了改进,将其改成类似蒸发壁的结构。但SUWOX内部反应室的壳体与蒸发壁反应器内部反应室的壳体不同,前者无孔而后者是多孔板。 中科院重庆绿色与智能科技研究院等研究团队在综合MODAR反应器和搅拌反应器特点的基础上,开发了Y型活塞流反应器。Y型活塞流反应器集合了之前多种反应器的优点,解决了SCWO技术处理废弃物特别是处理半固态废弃物时存在的问题,且未发现逆流现象。该反应器实现了固体的有效分离,但堵塞问题、材料腐蚀问题、大型化及工业化生产问题仍亟需解决。 HALFF等发明的离心式反应器,属于间歇式反应器,它具有高速旋转的腔体。反应物料(有机有害物质、水、氧化剂等)在腔体中达到超临界压力和温度后,有机物料发生SCWO反应降解。在反应过程中,借助离心原理,无机盐等可以分离出来。 ROSS等设计了固体流化床反应器。当待处理的有机废物、SCW及氧化剂进入流化床时将与碳酸钠及氧化剂中的氧发生反应。由于碳酸钠流化床的比表面积远大于反应器的面积,SCWO反应中析出的盐类物质更容易吸附在碳酸钠表面,从而控制无机盐的沉积结垢问题。但是碳酸钠盐会结块,导致其有效吸附表面积下降,从而影响水热氧化工艺。如果将操作压力控制在亚临界状态,并增加搅拌,可以有效消除碳酸钠盐结块,保持水热氧化高效运转。 南京工业大学廖传华研究团队开发出一种新型射流式SCWO反应器,特点是氧化剂与SCW充分融合,反应完全、彻底,并且可以有效节约氧化剂,降低运行成本。运行时,氧化剂经高压泵/压缩机加压至规定压力,从氧化剂进口压入反应器,经射流盘管分配进入射流列管上的射流孔后射入反应器。氧化剂经射流列管上的射流孔以射流方式进入待处理的超临界废水时,具有一定的速度,使得超临界废水与氧化剂互混、扰动,产生良好的搅拌效应。这种设计一方面有效提高了超临界废水与氧化剂间的传热传质,提高了反应效率,另一方面可以有效防止无机盐在反应器壁与射流列管上产生沉积。反应器的顶部设有控压阀和安全阀,确保反应器内的压力不超过反应器的最高设计工作压力和设计压力,避免因压力过大而发生事故。

三 SCWO反应器的设计优化思考及建议

虽然国内外学者对连续式SCWO反应器进行了大量的研究,并已开发了多种不同型式与结构的装置,但仍无法完全解决反应器运行过程中的盐堵与腐蚀问题。

针对SCWO反应器在运行过程中所处的苛刻环境(高温、高压、高腐蚀性超临界水及富氧氛围),还需根据试验数据和用户反馈,持续改进和优化设计方案,期望解决大容量、高参数、长周期工业化安全可靠运行、密封容易泄漏、材料腐蚀、堵塞和盐积等问题。

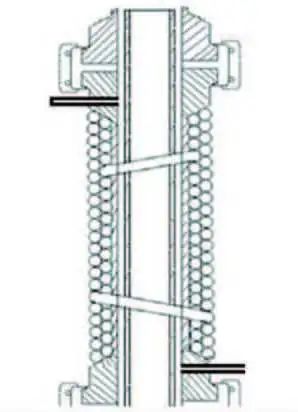

建议将大型SCWO反应器的反应室与承压壳体从内件壳体处分离,内件壳体与承压壳体之间采用去离子水、惰性气体或适宜的液体隔离,内件壳体两侧压力平衡,根据腐蚀试验选择合适的内件壳体材料,如625合金、C-276合金等。这种结构的优点在于:反应器承压壳体将主要受高压影响,其材料基本不受超临界条件腐蚀介质的影响,可采用复合板结构、堆焊结构、衬里结构或绕绳结构;内件壳体受到外侧液体的保护,且内外侧受压平衡,材料受应力腐蚀的影响很小,材料的选择范围变宽,即使材料受到腐蚀,因为与承压壳体分离,更换也比较方便,且反应器越大,更换越容易。图1为新型绕绳反应器示意图。

图1 新型绕绳反应器示意图

1 内件优化设计新方案

大型SCWO反应器内部的流场对反应效率影响巨大,且随工艺条件与设备结构的变化而变化。利用FLUENT软件对大型SCWO反应器设备的内部流场进行模拟,揭示内件、喷嘴等位置及尺寸变化对内部流场的影响程度,优化详细设计,从设计源头寻求堵塞、沉积问题的解决方案。同时,引入振打装置定时振击反应器内件壳体防止盐沉积、堵塞。

2 承压壳体设计与结构的优化

现代化工业的发展方向是大容量、高参数、长周期、安全、可靠、稳定运行。依据规格、型号等对大型SCWO反应器进行结构设计优化,制定结构优化设计新方案,并利用ANSYS有限元分析软件分析研究SCWO反应器外部承压壳体结构,分别对以下一种或多种组合的结构形式进行方案优化。

1 新型缠绕(绕绳)式结构

外壳内筒采用625合金或者其他合适的耐超临界腐蚀材料,内筒外壁缠绕钢丝或钢带、钢板。大型SCWO反应器采用新型设计的绕绳结构:对绕绳施加一定的预应力缠绕在反应器的壳体承压筒体上,使承压筒体上产生预压缩应力以避免疲劳和应力腐蚀破坏;同时,绕绳层层缠绕紧密排列、互相叠压。其优点在于:即使某段丝绳中存在裂纹,也不会延伸到相邻的丝绳;即使某处丝绳断裂,也不会导致整个缠绕层破坏;即使容器内筒破裂,有丝绳缠绕层的保护和缓冲,也不会发生爆炸。

2 复合板结构

外部承压壳体采用复合板结构时,根据材料腐蚀试验的结果,覆层采用625合金或者C-276等耐超临界水腐蚀材料,根据计算强度和操作温度等条件,选用CrMo钢材料或者其他合适的材料作为基层材料。

3 堆焊结构

外部承压壳体采用堆焊结构时,其设计优化和采用复合板结构时类似,都需根据操作温度、压力等具体条件,选择基层堆焊625合金或者其他合适的耐超临界腐蚀材料。

4 衬里结构

到目前为止,SCWO反应器还未采用过衬里+内筒+包扎层(或绕绳)结构,当反应器直径达到一定程度,如内径1200 mm时,承压壳体可以采用此结构。衬里为625合金或C-276材料(根据腐蚀试验结果选用),内筒材料根据需要选用合适的压力容器用碳钢或者CrMo钢,内筒外部可以缠绕钢丝、钢带、钢板。这种结构的衬里腐蚀受到严格监控,衬里更换简单方便,便于设备维修。

针对以上各种反应器结构,在保证强度和同等耐腐蚀的条件下,可通过数据模拟的方法研究大型SCWO反应器的流场状态,承压壳体的安全状态,盐沉积和堵塞问题,揭示反应器规格、尺寸、内件变化对内部流场的影响,从而为新型结构设计优化方案提供模拟验证和理论支持。同时,在保证反应器安全、可靠运行的条件下,提出承压壳体新型优化设计方案,可降低设备投资,有利于设备大型化和工业化应用。

四 结束语

由于工作条件苛刻(高温、高压、高腐蚀性的超临界流体、富氧氛围),反应器的制造成本较高,并且在运行中会产生盐堵与腐蚀等问题,从而阻碍了SCWO技术的工业化。本工作旨通过介绍SCWO反应器的研发实际和经验,提出优化改进设备设计结构的思考及建议,以解决长期困扰SCWO反应器工业化应用问题。但这些设想还需要通过试验研究来验证和改进,希望大家共同努力推动我国SCWO反应器的技术进步。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414