0 引言

海管具有几乎不受环境影响、可连续输送、输油效率高、运输能力强等优点。但是管道敷设于海底,部分管道还有一定的埋深,这对管道腐蚀的监检测和维修带来困难。海管输送介质非常复杂,从输送介质角度可以分为:干气管道、湿气管道、回注水管道、原油管道和混输管道。输送介质中的酸、碱、盐、酸性气体、砂质和细菌等都会对管道造成内腐蚀。虽然管道在设计阶段已经留出了腐蚀裕量,且在生产过程中一般会采取脱水、脱盐、脱酸性气和加注化学药剂等防腐方法,但是受材质缺陷、施工损伤、药剂使用不当和介质腐蚀的综合作用,海管仍然面临着严峻的内腐蚀失效风险。对海管的内腐蚀情况进行监测,及时发现潜在的失效风险,避免管道泄漏造成的经济损失和环境污染,具有重要意义。

1 监测技术分类

海管为封闭结构,跨度长,且处于水下,部分海管服役海水深度超过100 m,导致对其进行内腐蚀监测的难度相比陆地埋地管道大很多。对管线进行全覆盖监测技术手段很匮乏,主要包括:超声内检测技术、涡流内检测技术、漏磁内检测技术和远场应力检测技术(MTM检测)等。此类监测方法虽然实施成本较高,但监测数据可以覆盖整个海管,直观可靠,更具有参考价值。全覆盖监测技术成本较高,为了解决腐蚀监测成本和监测频率的矛盾,局部腐蚀监测成为海管腐蚀监测重要组成部分。主要包括:场指纹内腐蚀监测(FSM)、定点测厚监测、电感探针法、挂片法、线性极化法、电化学噪声法、电化学阻抗法和电阻探针法等。该类监测方法可以在维持较低成本基础上提高监测频率,部分监测方法可以做到连续监测。多种局部监测方法通常联合使用,所能获取的监测信息也更加丰富。如:均匀腐蚀速率、点腐蚀速率、发生腐蚀类型、腐蚀产物情况等信息。

2 监测技术原理及特点

2.1 超声法

海管所用管线钢具有声发射特性,超声法所使用的声发射监测装置由3部分组成:声发射单元、灵敏的接收单元和信号处理单元。按照声波发射信号的处理方式可分为两类:

1、使用多个简化波形特征参数代表超声发射信号特征,对波形特征参数进行分析和处理;

2、存储和记录超声发射信号的波形,对波形进行频谱分析。

20世纪50年代以来,简化波形特征参数分析方法逐渐成为主流超声发射信号分析方法,至今在超声发射检测中仍在广泛应用。通过对声发射特征参数的解读分析,推测结构内部缺陷尺寸、位置和发展趋势。目前超声检测技术的发展已经非常成熟,基于该技术的检测设备也非常丰富,是无损检测技术的重要组成部分。

2.2 涡流法

涡流检测方法是在探头线圈中施加高频交变电流激励,从而产生高频交变电场,探头附近的待测导体受交变电场的影响产生电涡流,探头中的接收线圈获取反馈信号。通过对反馈信号进行处理可以分析得出待测导体的厚度。海管中常用的涡流内检测是将激励线圈和接收线圈集成在通管球上,通管球在压差作用下沿管道内壁移动,根据期间产生的数据即可测出海管存在的腐蚀缺陷。陈益飞采用涡流法检测包覆涂层条件下金属的腐蚀情况,通过一系列不同检测频率的检出效果对比,确定了最佳的检测频率。结合实验结果提出了一种判定腐蚀的方法:将固有频率下线圈的提离效应曲线近似为直线,通过斜率数值可以判断腐蚀程度。

涡流内检测技术虽然具有一定的检测效果,但受检测原理的影响,在使用时有着许多局限性。目前涡流内检测主要应用于陆地埋地管检测,海管内检测应用的很少,仅在惠州油田某海管得到过现场应用。涡流内检测局限性主要体现在数据采集过程中,缺陷信号的分辨率差,不能区分内壁和外壁缺陷,需要对相关的检测工艺流程规范和标准进行统一。涡流内检测适用管道规格范围狭小,不能覆盖所有常见管道规格。综合来讲,涡流内检测技术在海管内检测方面还不是很成熟,虽然现场还有一些应用案例,但是占比很低。布局涡流内检测技术公司较少,头部公司包括英国的i2ipipelines公司等。

2.3 漏磁法

漏磁检测技术原理是采用励磁装置磁化待测铁磁性管道,根据铁磁性材质高磁导率特性,当待测管道存在腐蚀缺陷,腐蚀造成部分壁厚缺失时,磁力线会在壁厚缺失附近的空间内发生扭曲并且穿出待测管道表面,放在缺陷附近的漏磁信号拾取探头,可以有效拾取漏磁信号,通过对漏磁信号的分析处理,可获取缺陷位置和尺寸信息,从而达到检测目的。

漏磁检测技术常用于管道的内腐蚀检测,将励磁装置和信号拾取装置集成于管道检测智能机器人。受到清管器的启发,现代管道检测机器人的雏形——PIG于19世纪50年代提出。20世纪60年代,美国Tuboscope公司首次实现了PIG技术在管道内检测的实际应用。随着计算机软件技术和数学分析方法的进步,漏磁内检测技术也越发成熟。目前漏磁内检测技术头部公司主要有:美国Tuboscope公司、英国GA公司和德国ROSEN公司等。漏磁检测技术在内检测方面技术相对成熟,设备检出效果也相对稳定。国内相关行业公司也对漏磁检测技术开展过检测效果验证,使用漏磁检测技术检测在陆地模拟的腐蚀减薄海管,检测数据与已知的管道腐蚀数据进行对比发现检测结果与真实数据基本吻合,证明了该技术检测结果的可靠性。

2.4 远场应力检测法

远场应力检测技术(MTM)是一种被动的检测方法,其检测原理为:管道材质具有铁磁性,管道自身的磁场信号与所受应力密切相关。腐蚀缺陷会导致管道形成应力异常区域,而在正常服役环境中,管道的应力异常区域周围的磁场分布也会表现出异常。通过磁力计拾取磁场分布信息,分辨筛选磁场异常信号,再通过管道磁场异常信号的反向解算,即可得到管道沿程的应力状态,用成像诊断软件进行分析,评估每个缺陷的危害等级。

MTM技术检测对象必须具有铁磁性,能够检测提供制造缺陷、施工缺陷、在役缺陷信息及相应的位置信息。MTM检测作为一种非接触式在线连续的管道外部检测技术,优点主要包括:①检测作业无需管道停产,且无需任何准备工作;②能检测出的缺陷类型丰富,包括腐蚀、变形、裂纹、焊缝缺陷和应力集中;③对于需要立即维修的高危缺陷检测准确率在85%以上;④检测作业不受管道规格限制,适用于具有铁磁性的任意管道。MTM技术也具有一定的局限性:①当检测对象为海管水平管段时,信号拾取仪器与管道间隔距离不能超过管道直径的15倍,所以往往需要借助潜水设备进行作业;②MTM技术也不适用于不在5%~95%区间的管道壁厚检测;③其他对管道的作用应力会影响到检测结果。综上所述,MTM技术属于管道外部无干涉检测技术,既不影响管道正常运行,也不需要改变管道结构,但是检测结果可靠性较差,所以适合与其他内检测技术互补,根据MTM检测结果判定是否有需要开展其他内检测作业。

2.5 场指纹法

场指纹监测技术(FSM)原理是使用恒电流仪动态调节流经待监测对象两端馈入点的电流,恒定电流在待监测对象中形成电场,通过待测对象表面布设阵列电极,定期监测阵列电极各点电位值。当电流恒定时,电场分布仅受回路电阻控制,当管壁出现腐蚀缺损或产出裂缝时,均会导致阵列电极电位发生变化,根据前后电位变化和电极点位置进行数据处理即可判断缺陷类型、位置和深度信息 。

相比传统管道监测技术,作为非侵入式的FSM技术具有更长的服役寿命、更高的缺陷检出灵敏度、更快的监测数据采集速度等优势。尤其适用于管道异形部位的腐蚀监测,包括弯头、三通和变径等。这类异形部位往往是冲刷腐蚀高风险区,更能代表整个管道最高腐蚀风险点。这些优点使 FSM 检测技术成为一个热门的研究和应用方向,而这种高效高精度高寿命的检测技术在工业中的大量应用可以弥补国内其他检测技术的缺点,满足我国未来管道检测技术的应用要求。

2.6 电感探针法

电感探针监控法通过持续监测暴露在腐蚀环境中且与管材相同材质试片的电感和感抗信号来监测管道内的腐蚀情况,当试片厚度发生变化,对测试线圈施加一个恒定的交变电流,在线圈的周围就会产生磁场,而线圈电感对金属试片的厚度变化非常敏感,当金属试片因腐蚀而有极小的减薄时,测试线圈的电感就会受到影响。通过测量通过线圈的电感变化量,就可以推算出电感探针金属试片的腐蚀减薄量,计算腐蚀速率。

电感探针监测方法的优点包括:适用范围广,在任何腐蚀环境中都应用,监测精度高;灵敏度高,响应时间短,在0.0254 mm/a的腐蚀环境中的响应时间仅为1 h;性能稳定。密封性好、耐高压、耐腐蚀能力强,在5 mpy的腐蚀环境中可连续使用2 a。基于以上优点,电感探针常用于直接评价防腐措施实际效果,在工业管道腐蚀管控方面可通过电感探针监测来调整工艺参数。

2.7 挂片法

将已知尺寸和质量的挂片置于管道内腐蚀环境中,挂片材质与管道材质一致。暴露一定时间周期后,将挂片取出,经过除油、除锈和干燥后称质量,根据试片前后的质量和形貌变化判断管道的腐蚀程度和类型。在海管内腐蚀监测中,挂片通常设置3层,分别置于水层、油层和气层,分别反映水、油和气的腐蚀性。当管道存在沉积腐蚀时,可选用水平安装的盘状挂片,模拟海管6点钟方向管壁所受沉积腐蚀;当管道流速较高、可能存在冲蚀时,通常选择竖状长条挂片,模拟高壁剪切应力部位所受冲刷腐蚀。经过测试的挂片除了需要肉眼观察和质量分析外,往往还需要辅以点蚀深度分析、腐蚀产物分析和结垢产物分析等。挂片法所得数据能综合反应腐蚀因素造成的影响,且反应信息丰富,是直观最可靠的监测手段。但是挂片法所需试验周期较长(一般3个月才能更换一次挂片),且反映的腐蚀信息是试验周期内的综合结果,不能反映瞬时腐蚀信息。

2.8 线性极化探针法

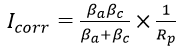

线性极化探针的基本原理是斯特恩关系式。当极化电位ΔE很小时,极化曲线可以近似成一条直线。在该区域进行的极化测量就是线性极化测量(Linear-polarization Measurement),通过对获取的一系列极化电位和电流值计算斜率可得到极化曲线极化电阻的近似值,称为“线性极化电阻”,用Rp来表示。腐蚀电流密度计算公式如式(1)所示。

式中:βa、βc分别为阳极和阴极反应的塔菲尔斜率,可以通过极化曲线测试获取。

线性极化技术是一种基于电化学原理的腐蚀监测方法,具有反应灵敏、实时监测的优点,可以用于持续跟踪管道腐蚀速率,用于快速评价加注药剂或工艺调整后的实际效果。线性极化技术还可以与丝束阵列电极结合使用,阵列电极在相同极化条件下进行线性扫描,获取的Rp和Icorr在阵列的电极分布,可用于判断腐蚀环境点蚀或其他局部腐蚀倾向。线性极化技术是目前最成熟的腐蚀电化学监测技术,但是不能用于电导率较低的腐蚀环境,而多数海管为油水混输或天然气管道,注水管道仅占很小的比例,这极大限制了线性极化技术在海管腐蚀监测方面的应用。

2.9 电阻探针法

电阻探针技术是将与管材相同材质特定长度的金属丝作为电阻探针暴露于管道内腐蚀环境中,当金属丝发生腐蚀,恒压回路中电流下降。假设金属丝表面发生均匀腐蚀,通过计算电阻变化可以计算金属丝横截面积减薄量,即可获取均匀腐蚀速率。温度变化也会造成金属丝电阻发生变化,在温度变化较大的腐蚀环境中,温度变化带来的电阻误差影响较大,不可忽略,这种腐蚀环境中,电阻探针常需要配合温度传感器使用,补偿温度误差。

电阻探针技术对应用环境没有严苛的要求,几乎适用所有腐蚀环境的腐蚀监测。装置组件制作简单,成本低廉,是一种历史悠久且广泛应用的腐蚀监测技术。电阻探针技术也有局限性:①对腐蚀速率监测不灵敏,因为腐蚀环境中温度始终在小范围变化,致使回路电阻也在浮动变化(一般称为温度效应),通常需要金属丝腐蚀量累计到一定程度,引起的回路电阻增量才会被数据处理系统认定为发生腐蚀;②无论局部腐蚀或均匀腐蚀均会造成回路电阻增大,无法通过电阻变化判断是否发生局部腐蚀;③无法量化监测局部腐蚀。

2.10 电化学噪声法

在电化学动力系统的演化过程中,系统的电学状态参量在时间维度上发生随机非平衡波动现象即称为电化学噪声,简称EN。通过对这种电极外表面的电压或电流的波动现象进行解读,可以获取丰富的电化学动力系统演化信息,是一种原位无损可远程监测的电极测量技术。由于EN监测技术方法简单,对仪器性能要求低,其在腐蚀监测和研究方面的应用越来越广泛,应用场景包括:应力腐蚀监测、工业现场全面腐蚀监测和涂层下金属腐蚀监测等。EN监测装置电解池一般由两个同材质工作电极和一个参比电极组成,其中一个工作电极接地,另一个工作电极接入运算放大器反相端,组成零欧姆计。

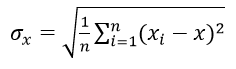

电化学噪声的标准偏差σx定义式:

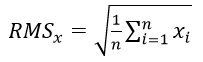

噪声均方根RMS1定义式:

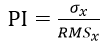

Chen J.F等将点蚀指数(PI)用于电化学噪声法表征是否发生点蚀,定义式:

当电极表面发生局部腐蚀,电极表面只有一小部分处于活化状态,大部分表面提供了较低的钝态电流背景,平均电流很小,PI值接近于1。所以当0.1<PI<1时,认为发生局部腐蚀;当0<PI<0.1时,认为发生均匀腐蚀或处于钝化状态。可以在电极发生局部腐蚀初期进行腐蚀预警,并跟踪分析局部腐蚀趋势。

EN技术也有局限性:由于金属腐蚀过程中电极表面的电学状态是随机波动的,化学信号和腐蚀金属电极之间的关系尚未建立完整的测试体系,因此不利于对金属腐蚀的监护和研究,限制了EN技术的应用场景。

2.11 氢通量监测技术

氢通量监测技术是一种通过监测设备设施外壁氢渗透量分布,确定活跃腐蚀区域的监测方法,是一种免开孔介入的监测技术,特别适用于高温高压设备设施的腐蚀监测。刘向录等采用失质量法和阳极极化法研究了Q235钢在不同温度、pH和H2S分压下氢渗透电流密度与腐蚀速率的相关性,建立了氢通量与设备设施内壁腐蚀速率之间的函数关系,发现在含H2S的酸性介质中,当H2S≤200mg/L时,腐蚀速率与氢渗透电流密度呈现二阶多项式特性。氢通量监测技术成熟产品比较少,市场上应用比较多的是德国Ion Science的Hydrosteel系列产品。

3 监测技术研究现状及发展趋势

需要重点腐蚀监测的海底管道输送从介质角度分类包括:油气水混输管道、油水混输管道和湿天然气管道,均属于多相混输。随着油气田开发时间的延长,管道输量、含水率和酸性气体一直在变化;海管内腐蚀还受微生物腐蚀、采出水中无机物结垢、原油析蜡、砂砾沉积、腐蚀产物沉积附着和管道高程的影响,腐蚀诱因十分复杂,所以现有内腐蚀监测技术的可靠性和检测精度与客户需求之间矛盾尖锐。大多数腐蚀监测技术对于局部腐蚀监测仍然十分粗略,难以对局部腐蚀速率和发生位置进行可靠的预测,而这却是客户最需要解决的问题。腐蚀监测的发展方向是将无损检测技术与腐蚀在线监测技术融合应用,结合多种检测技术的优点,综合评价海管的腐蚀状态。

海洋大气环境湿润含盐量高,现役腐蚀监检测装置电器元件设计应用环境以陆地油田为主,难以在恶劣环境中持续工作,故障频发,海管内腐蚀监测装置海洋环境适用性亟需提升。

随着管理升级和政策导向,海上平台数字化和无人化是未来的发展方向,内腐蚀监测技术也应贴合市场需求,融合通讯技术,将输出数据由平台实时传输至陆地分析解读,实现内腐蚀数字化远程管理。

4 结语

海管内腐蚀环境复杂多样,且海管内腐蚀类型还存在交互影响,腐蚀速率普遍高于陆地油气管道。海管失效事故一旦发生,不但会造成设备设施非计划停工、生产停滞带来巨大的经济损失,而且还会对社会和环境产生严重的影响。相比陆地油气管道,海管跨度长,水下施工成本昂贵,更需要合理的腐蚀监测体系来正确地掌握海管的腐蚀状态、确保油气管道的安全运行。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8208

腐蚀与“海上丝绸之路”

点击数:6534