结垢及腐蚀问题广泛存在于管线、供水系统等传热装置中。传热面结垢导致设备内部流动阻力增加,传热效率降低,严重影响设备的正常运行[1]。相关资料显示,仅2003年,我国传热设备行业中因结垢而造成的经济损失达42亿美元,停产维修几率呈明显上升趋势[2,3]。腐蚀又一直都被认为是设备损坏的关键性因素。同时结垢与腐蚀并不是相互独立互不干扰的,两者之间相互促进相辅相成,形成严重的垢下腐蚀,一定程度上危害设备的安全运行[4]。设备表面被垢层覆盖后,垢下形成与敞开体系差异明显的闭塞微环境,导致腐蚀阴阳极截然分开,使得垢下腐蚀行为表现为显著的局部电化学腐蚀特征[5]。相对于全面腐蚀,局部腐蚀造成金属的腐蚀损失量不大,但其腐蚀速率很大且检测困难,往往会造成突发性的腐蚀事故。据调查,局部腐蚀造成的腐蚀事故占已统计全部腐蚀事故的约80%[6]。因此,对垢下腐蚀局部腐蚀特性的研究意义重大。近年来随着测试技术的发展,电化学测试技术已能够快速、灵敏、实时的测出金属的腐蚀信息及表面的变化状态[7]。

为此,从电化学方面分析和总结针对垢下腐蚀局部特性的研究方法具有重要的实际价值。

1 垢下腐蚀及其腐蚀电化学测试技术概述

垢下腐蚀 (Under-deposit corrosion) 即为在外界环境和腐蚀介质的综合作用下,金属表面物质沉积,腐蚀介质的流动及扩散受阻,垢层以下金属形成闭塞原电池腐蚀 (OCC) 的现象[5,8]。垢层下金属的腐蚀行为因酸化自催化作用而加速。因此,垢下腐蚀属于具有加速作用的一种局部腐蚀,其腐蚀行为与敞开体系相比差异明显。该体系的腐蚀特点主要表现为以下几个方面[4-8]:(1) 垢层导热性能较差,其内外出现温度差,形成温差电池,同时温度升高将会导致该处盐浓度增加,电子流动加快;(2) 垢层具有良好的封闭作用,使得内外腐蚀介质的交换受阻,导致溶解氧含量存在差异,形成氧浓差电池,同时该现象也将引起pH值的变化;(3) 垢层本身的物理化学性质存在差异。垢层本身的特性也是该体系不容忽略的要点之一。溶液中离子沉积或腐蚀产物在金属表面形成的沉淀层往往具有离子选择性。朱元良等[9]采用Fe2O3、Fe3O4、Fe(OH)3 (分析纯) 模拟N80钢的表面垢层进行实验得出,该垢层对阴离子具有很强的选择性,随着Cl-的逐渐渗入,垢层内部的酸化自催化效果明显,腐蚀加剧。而C12H23O2-的加入使垢层的选择性偏向阳离子,腐蚀相对减弱。垢层的化学成分也会对垢层内外金属的腐蚀行为产生较大的影响。黄雪丹等[10]研究了CaCO3、BaCO3、Fe2O3、Al2O34(SiO2)H2O、Fe3O4和滤渣6种垢层对Q235钢腐蚀的影响,实验证明除滤渣作为垢层时垢下金属受到保护外,其他情况下相对于本体金属,被垢层覆盖金属均表现为阳极,腐蚀加剧。同样,垢层晶型差异也会影响金属基体的腐蚀。如CaCO3水垢晶型由棱面状转为针状时,其对金属基体的保护效果将会减弱[11]。由此可见,垢层下局部金属的电位、电流、表面状态及电解质的传质特征等电化学信息均与敞开体系存在很大差异。而传统的电化学测试难以精确捕捉到垢层下金属的微区腐蚀情况。近年来人们致力于发展垢下腐蚀的电化学分析方法,在垢下腐蚀电化学行为及测试技术方面取得了很大的进展。

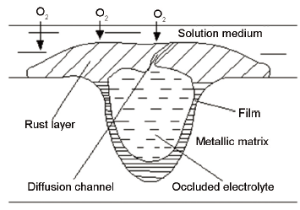

垢下腐蚀本质上属于电化学腐蚀。图1[12]的局部OCC模型能在一定程度上模拟真实的垢下腐蚀行为,可见垢下腐蚀是一种与缝隙腐蚀、点蚀相近的局部腐蚀行为。此外,垢下腐蚀在实际生产中具有很大的危险性,它的发生一般伴随着金属表面膜的形核、生长、破损、修复等一系列过程[13]。因此凡适用于缝隙腐蚀、点蚀、表面膜形成发展的电化学原理、分析方法、测试技术都可以运用。

图1 局部腐蚀闭塞电池 (OCC) 模型[12]

作为评价垢下腐蚀的测试技术,通常需要具备以下几点要求[14]:(1) 有效评估垢下腐蚀形成的垢层内外介质的各项参数;(2) 合理运用扩散通道涉及的垢层成分和特性;(3) 能够准确的模拟垢下腐蚀的形成及发展机制。

传统电化学技术在腐蚀研究方面应用很广。这些技术主要包括电位及电偶电流的测量、线性极化、极化曲线法 (Tafel线性外推法)、电化学阻抗谱 (EIS)。针对垢下腐蚀体系垢层下的腐蚀介质较少这一现实情况,外加强极化将会在很大程度上改变垢层内部的介质成分,为此施加强极化进行实验的测试技术并不能准确的测出垢层下金属腐蚀的局部电化学参数。孙宝龙等[15]采用极化曲线测试技术研究了温度对带锈层的NSB钢在3.5% (质量分数)NaCl溶液中腐蚀行为的影响,其扫描范围为-200~200 mV (相对于开路电位)。结果表明,随温度的升高,试样腐蚀速率增大。同时分析认为,带锈层NSB电极的阳极表现为Fe的溶解作用,阴极则反映了溶解氧的扩散行为。作者采用该测试技术的研究重点在于从整体上对金属的腐蚀行为进行分析,并不侧重于对锈层下金属及垢下金属腐蚀微环境进行研究。朱元良等[16]在研究中性体系MoO42-对N80钢垢下局部腐蚀的抑制作用时,在模拟垢下腐蚀的自制闭塞电池内阴阳极彼此短接不同时间后,采用极化扫描区间在-150~150 mV的动电位极化技术对闭塞阳极区电极进行扫描测试。结果表明,垢下闭塞腐蚀效应的形成需要一个过程,且MoO42-既能抑制阴极过程,又能渗透到垢层下抑制阳极过程。然而动电位极化技术在测试过程中需对电极进行较大的极化,该实验未考虑到闭塞区因溶液较少而受到较大程度的影响,导致测试误差较大这一问题。为此,传统电化学手段中仅有线性极化与EIS技术可运用于对垢下腐蚀局部行为的研究。

近年来局部电化学阻抗 (LEIS)、扫描振动电极 (SVET)、丝束电极 (WBE)、电化学噪声 (EN) 等微区电化学测试技术得到了迅速的发展与应用。LEIS与SVET技术在测试过程中需对金属表面进行扫描,对电极表面的要求很高[17]。在垢下腐蚀的研究中,因垢层表面凹凸不平,同时垢层的阻抗值可能较大,导电特性较差,无法准确获得垢层以下金属的电化学信息。

以上分析得出,线性极化、EIS、EN分析与WBE技术是研究垢下腐蚀行为的最优选择。尽管线性极化、EIS不能有效地获得金属腐蚀的局部信息,但联合自制模拟垢下腐蚀闭塞电池能够得出该体系相应的局部腐蚀信息。EN分析容易受到外界环境的干扰,但是该技术依然能有效得出大部分垢下局部腐蚀及腐蚀过程信息。WBE技术可应用于高电阻、相结构复杂的腐蚀介质环境中且能够连续瞬时得到局部腐蚀电化学参数的时空分布情况。

2 单一腐蚀电化学测试技术在垢下腐蚀中的应用

2.1 线性极化技术

线性极化 (Liner polarization method) 是对研究电极在腐蚀电位附近外加电流进行微极化,利用腐蚀电流与极化曲线在腐蚀电位附近的斜率成反比的关系得出腐蚀电流[18]。这是一种能够快速有效的得到金属瞬时腐蚀速率的稳态测试技术。朱元良等[19]对浸泡于0.2 mol/L NaCl溶液中的N80钢电极进行极化区间为-10~10 mV的线性极化,发现极化电阻值经历了由快速下降到缓慢下降直至稳定的过程。通过分析认为,浸泡初期金属表面氧化膜破损,腐蚀加剧;随着浸泡时间延长,裸露金属基体表面覆盖一层疏松腐蚀产物层,Cl-及溶氧量迁移容易,腐蚀进一步加强;当金属表面形成稳定垢层之后,氧及Cl-扩散受阻,在一定程度上对腐蚀起到抑制作用,导致腐蚀趋于稳定。在此基础上,朱元良等[20]进一步采用该法分析比较阳极极化电阻Rpa、阴极极化电阻Rpc两参数研究了C12H23O-2对N80钢垢下腐蚀的抑制机理。添加C12H23O-2后,Rpc大幅增加,这可认为该离子可在金属表面形成吸附膜,对电化学反应的阴极过程起到抑制作用。而随着耦合时间的延长,Rpa的增加幅度较为明显。可见,C12H23O2-能够通过覆盖层进入垢下局部阳极区,抑制阳极反应的进行。该方法从整体上对N80钢带锈垢层的腐蚀行为进行了探讨,不能明确因锈垢层的存在而引起的垢层内外金属腐蚀的差异性,而且不能对垢下金属局部腐蚀行为进行具体分析。

2.2 联合闭塞腐蚀电池装置与EIS技术

EIS作为一种原位、无干扰的测量技术能够从多角度提供界面状态和腐蚀过程的相关信息[21]。该技术可运用不同的电学元件模拟金属基体-膜层-电解质溶液之间的关系,通过阻抗谱曲线的变化情况阐述膜层对金属基体的影响、膜的生长与破损及膜层下点蚀的萌生扩展等过程,进而评估膜层对基体金属腐蚀情况的影响效果[22]。1983年,Park和Macdonald[23]已经运用EIS技术针对高温下多孔磁性薄膜在富含Cl-的溶液中对碳钢腐蚀行为的影响进行了相关研究。为此,他们提出电化学阻抗技术是研究金属腐蚀及疏松膜层形成与发展过程的一个有力手段。近年来,EIS技术被广泛应用于金属和合金表面膜特性、活性覆盖层的研究中[24]。

Xin和Li[25]针对72 ℃、模拟低温多效蒸发器工况下316L不锈钢的腐蚀行为进行了EIS长期监测,通过对阻抗谱的分析得出了316L不锈钢表面钝化膜及沉积层对腐蚀的作用效果。表明,随时间的延长,金属表面钝化膜将会经历从形核、生长到破损的点蚀萌生过程,且金属表面沉积产物膜将会阻碍氧及离子向金属表面的扩散行为。研究人员采用EIS技术研究了不锈钢在不同腐蚀环境下钝化膜的溶解特性与膜下腐蚀行为[26-28],结果表明:不锈钢在不同腐蚀介质中,其表面均存在一定程度的钝化、膜层局部溶解再活化行为。Bousselmi等[29]采用EIS技术分析了碳钢 (突尼斯西南部钻孔屏幕上截取) /表面覆盖层/腐蚀介质 (具有很高固体残留物的天然井水) 这一体系的腐蚀情况。通过对实验过程中所用电极进行观察可以明显看到,电极表面覆盖层分为3层,然而在EIS中仅仅能体现一层膜结构,作者将其解释为其中最底层膜的电子传导能力很强,而最表面一层属于局部分布沉积层,在阻抗谱中均很难体现出来。该实验表明,EIS技术能将基体与膜层分离开进行研究,然而对于局部分布或电子传递能力很强的膜层的区分能力较弱。Bousselmi等[30]还采用该技术研究了低碳钢电极在突尼斯西南部地层水以及模拟地层水中的腐蚀问题,重点分析腐蚀电极表面状况及其对本体金属腐蚀特性的影响。研究认为,金属表面沉积腐蚀产物多孔层对腐蚀行为的影响程度主要取决于溶解氧在沉积层中的扩散强弱,且电极在模拟地层水介质中的腐蚀情况与真实情况存在很大的差异。朱元良等[19]通过对在0.2 mol/L NaCl溶液中浸泡不同时间的N80钢进行EIS分析得出,该体系中因锈垢层的不断生成变化,N80钢在不同浸泡时间下的腐蚀控制步骤不同,随时间的延长,腐蚀控制步骤由界面电荷传递过程逐渐向扩散步骤转变。同时得出随锈垢层的增加,垢层对宏观腐蚀起到一定的阻碍作用,然而通过对腐蚀产物层及双电层常相位元件数值的分析证实该状态下垢层具有疏松多孔的特征,不具有保护作用。该体系下EIS分析不仅可以明确分析出腐蚀控制步骤的变化,同时还能得出锈垢层的相应特性。但值得注意的是,这一技术不能得出宏观腐蚀速率的定量信息以及局部腐蚀的相关信息。Zhang等[31]同样运用EIS技术对材料为PAI X65的人工添加覆盖层电极与本体电极单独腐蚀或两者耦合作用进行比较研究,认为在25 ℃时本体电极作为阳极腐蚀加剧,添加覆盖层电极作为阴极受到保护。而在65 ℃情况下出现电极翻转现象。然而,垢下腐蚀行为在一般情况下都是垢层下金属作为阳极腐蚀加剧,会出现“小阳极大阴极”这一促使电偶腐蚀加剧的现象。而运用上述方法最大的不足在于,不能准确模拟垢层内外的电偶腐蚀行为。因此,这种方法会在一定程度上低估垢下腐蚀行为的危害性。

为此自20世纪70年代[32]闭塞电池模型提出之后,针对传统的电化学技术仅能获得电极表面的均匀电化学信息而不足以全面研究垢层下金属的局部腐蚀行为这一问题,相关研究人员提出了不同的模拟垢下腐蚀的电化学模型,并将传统电化学技术与对应的腐蚀模型相结合以弥补这一缺陷。Gan等[12]所设计的模拟腐蚀自催化闭塞电池已用于对NaCl溶液中自然腐蚀下不同钢种沉积层下局部腐蚀行为的研究。同时还研究了垢层下闭塞腔尺寸对腐蚀自催化行为的影响,为后人研究设计闭塞电池体系打下了基础。研究人员用闭塞电池模型研究了不锈钢在多种阴离子体系中的腐蚀行为[33-35],然而研究是在不同电流通过闭塞区施加阳极极化条件下进行的。以上研究均忽略了垢层本身的离子选择特性以及闭塞区内外耦合电流对垢下金属腐蚀行为的影响。为此,朱元良等[32,36]在前人的基础上,设计了一种充分考虑垢层特性的腐蚀闭塞电池装置,从而较为便捷地考察了不同垢层特性、闭塞区内外介质成分差异对闭塞区腐蚀行为的影响等问题。在此基础上,他们还结合EIS技术与闭塞电池模型研究了C12H23O2-对垢下腐蚀的抑制问题,发现C12H2302-对扩散通道的性质影响很大,导致迁移阻力增加[30]。

综上所述,联合自制模拟垢下腐蚀的闭塞电池装置与传统EIS技术既能原位测量出电极整体的界面状态及腐蚀特性,同时又能模拟局部垢下闭塞区的相关电化学信息。然而,该技术的空间分辨率较低,不能有效得出金属表面的微区电化学参数,亦不能提供局部腐蚀的空间信息,因此所得垢下腐蚀结论相对粗糙。

2.3 WBE技术

所谓WBE技术是指运用一系列电极丝排列成为规则阵列来进行电化学参数分布信息测量的技术,故亦称阵列电极技术[37]。WBE技术能够提供电极表面相邻各点的电化学参数分布及差异,较传统电化学技术 (如失重法、极化曲线法、电偶电流测量法等) 更易获得局部信息,较其他的微区电化学技术 (如局部电化学阻抗技术、扫描振动电极技术等) 对电极表面的要求更低,而且该技术既能提供单一电极的平均信号,又能测得局部腐蚀电位、电流的分布,为局部腐蚀的分析提供了一种有效途径[38,39]。

自Tan[37]运用WBE技术研究了异构电化学及局部腐蚀过程以来,WBE技术日趋成熟。近年来,WBE技术得到了国内外学者的普遍认可,被成功用以研究金属材料表面的微区腐蚀特性、各种局部腐蚀行为 (如点蚀、缝隙腐蚀等)。罗方伟等[13]采用WBE技术研究了X70与16Mn钢在不同浓度腐蚀介质中的点蚀及缝隙腐蚀行为。研究表明,两者相比X70钢的点蚀倾向较严重,两种钢在弱腐蚀介质中均表现为均匀腐蚀,在强腐蚀介质中则存在缝隙腐蚀行为。WBE还可通过测量金属表面性质的时空差异,用于评价点蚀敏感性、研究金属点蚀发展规律[40]。垢下腐蚀与点蚀、缝隙腐蚀原理上具有一定的相似性,均存在自催化作用。为此对WBE在点蚀、缝隙腐蚀中的应用进行分析有助于明确WBE技术在垢下腐蚀中的运用。

涂层的多孔性、透气性等特征,使得溶解氧、溶质离子、水分等容易进入涂层内部,同时涂层的存在会对传质起到一定的阻碍作用,这导致涂层-金属界面上的局部腐蚀时有发生。钮晓博[41]运用该技术研究带有环氧涂层的碳钢WBE在5% (质量分数) H2SO4溶液中的腐蚀时发现,涂层的失效过程是一个不均匀腐蚀行为,腐蚀先发生在某一位置,之后引起该位置周围区间的腐蚀电位下降,保护作用减弱。涂层与垢层在某些方面作用类似,研究涂层防护性能的电化学手段在一定程度上也可应用于研究垢下腐蚀中。

到目前为止,部分研究人员已经采用WBE技术对某些环境下的垢下腐蚀行为进行了相关研究。高秋英等[42]运用WBE技术研究了有/无沉积层的20#钢在模拟原油集输金属管道实际工况下的腐蚀行为。研究认为,在无沉积物覆盖的情况下,金属表现为全面腐蚀;而通过对部分沉积物覆盖的金属进行研究得出沉积物对金属腐蚀起到促进作用,且加速点蚀的产生及扩展。用运闭塞电池研究不同钢种在NaCl溶液中自然腐蚀状态下在沙砾沉积层内外的腐蚀行为,认为在通入饱和CO2的海水介质中,该体系不存在垢下腐蚀,而在混有O2的情况下垢下腐蚀明显。

2.4 EN技术

EN是指在电化学动力系统演化过程中,腐蚀介质中电极表面所出现的一种电学状态参量 (如电位、电流等) 随机自发非平衡波动的现象[43]。作为一种原位测试技术,在测试中无需对电极施加改变其表面腐蚀过程的外界扰动[44]。

EN的功率密度曲线斜率、高频噪声、低频噪声、噪声的标准偏差等的差异均标志着腐蚀状态的变化[45]。自1968年,Iverson[46]首次观察并研究了Pt电极与研究电极间的EN以来,该技术被广泛应用于腐蚀过程各阶段腐蚀类型的分辨、均匀腐蚀的腐蚀速率获得、点蚀过程的监测、缝隙腐蚀的测试等方面。贾志军等[47]利用EN技术研究了316L不锈钢在6% (质量分数) FeCl3溶液中的点蚀行为,结果表明:随着浸泡时间的延长,电极表面出现亚稳态蚀点与钝化膜的破损修复交互进行的现象,之后亚稳态蚀点转化为稳态蚀坑。Padilla-Viveros等[48]通过相应电化学噪声参数的差异监测了碳钢在不同营养条件的硫酸盐还原菌 (SRB) 介质中的腐蚀行为。结果表明,在营养贫瘠条件下碳钢的局部腐蚀行为更加严重。电化学噪声对缝隙腐蚀的反应同样敏感,Ungaro等[49]在对合金22缝隙腐蚀研究时指出:当缝隙腐蚀发生时,反映电位的噪声信号将会下降,而电流信号会相应增大。

同时EN技术还能通过测试得出的一系列电位、电流噪声信号相应计算得出噪声电阻Rn,进而能够有效地对膜层下金属进行分析。研究[50]表明:EN是检测厚度较大覆盖层下金属腐蚀的一种十分有效的测试技术。该技术不仅能够对覆盖层特性进行定性分析,同时还能够用来评价覆盖层下金属腐蚀的发生机制。蔡超等[51]运用该技术对AZ31镁合金在0.1 mol/L NaCl溶液中的腐蚀行为进行了相关研究。研究认为随着腐蚀的不断深化,镁合金电极表面的腐蚀产物膜呈现出产物膜生成、局部剥离、大面积剥离的循环作用。Skerry和Eden[52]将该技术应用于研究带涂层的金属的腐蚀行为上,然而他们所分析的涂层厚度仅在30 μm以下。在此基础上,Mojica等[50]运用该技术分析了聚氨酯薄膜对金属腐蚀行为的保护作用。研究表明,EN不仅能够分析很厚的聚氨酯膜层对金属保护过程,还得出了点蚀发生发展的时间。

到目前为止,EN技术在垢下腐蚀的研究方面并不多见。因垢下腐蚀一般伴随表面膜层的生成、破损、修复过程,同时是与缝隙腐蚀、点蚀相近的腐蚀行为。因此通过以上分析可以看出,EN技术是垢下腐蚀研究方面的又一有效手段。

2.5 其他手段

通常情况下,膜层下所发生腐蚀的严重程度不仅仅取决于金属自身的性质,还受到腐蚀介质组分性质及垢层本身特性等的影响。除以上测试手段之外,闫茂成和翁永基[53]通过闭塞电池模拟破损涂层的局部腐蚀环境,联合自制的pH值及Cl-微型选择电极 (即锑微电极、Ag/AgCl微电极) 研究了温度、闭塞度、闭塞区内外电位电流对管线破损涂层下高pH值环境形成规律的影响。研究认为,温度、闭塞度、闭塞区内外电位电流均会影响破损涂层处pH值的变化及Cl-的迁移,进而对闭塞区内外金属的进一步腐蚀产生很大影响。该研究的主要思路是对闭塞区内微环境pH值和Cl-浓度的变化情况进行分析。旷亚非等[54]采用电渗法及膜离子电导测量技术同样对多孔膜的电位、膜层内外溶液的电导、pH值等参数进行了测量分析,研究了多孔膜的保护作用与溶液介质组分的关系。

3 两种及以上技术在垢下腐蚀中的综合运用

WBE和EIS联用这一方法先通过EIS技术对丝束电极整体的阻抗进行监测。当整体阻抗发生较大变化的时候,再进行单根阻抗的研究,以确定局部阴阳极,从而确定垢层大致的分布情况。然后通过垢层位置处电极腐蚀电流的变化来研究垢下金属腐蚀的全过程。这两种方法的联用可以深入认识腐蚀全过程,不仅可以弥补WBE仅能进行电位、电流测量的缺陷,而且还能扩展EIS、WBE两种技术的研究范围。至今,这种方法在与垢下腐蚀机理相近的涂层劣化方面应用较广。孔德艳[55]结合WBE与EIS两种技术手段对涂层的劣化过程进行了相关研究。实验中先运用EIS技术对丝束电极整体阻抗进行监测,当整体阻抗变化较为明显时,进行单根阻抗的测试,以确定局部阴阳极,从而找出涂层破损位置,同时通过破损位置的电极腐蚀电流的测试来研究涂层劣化过程中金属腐蚀的全过程。董泽华等[56]同样运用WBE与EIS相结合的方法对在SRB生物膜与硫化物膜下碳钢的电化学腐蚀行为进行了比较研究。从整体和局部综合分析了两种膜层下的金属腐蚀行为,进而判断两膜层的保护状态。

因WBE的空间分辨率不高,相应的对局部腐蚀的表征精度较低,与EN这一局部腐蚀测试方法联用能在一定程度上弥补这一缺陷,同时也在一定程度上弱化外界环境对EN的干扰。董泽华等[57]运用EN技术研究了16Mn丝束电极在Na2CO3+NaHCO3溶液中的点蚀过程与Cl-浓度的关系。在不含Cl-的体系中,16Mn钢处于完全的钝态,存在亚稳态蚀坑的萌生与消亡过程;在Cl-浓度为0.5 mol/L的体系中,钝化膜破损加剧,蚀坑的深度及存在时间均有增大趋势。

EN和EIS两种监测手段同时运用能够对金属及涂层的腐蚀过程进行监测,这两种技术的综合运用不仅能通过阻抗谱等效电路在腐蚀过程中的不断变化反映出涂层在整个腐蚀过程中结构特性的变化,同时还能够分析两种技术参数之间的关联性,进而得出整个过程的腐蚀机制。例如,通过EN和EIS对Q235钢上的薄聚氨酯清漆和环氧/聚酰胺清漆的腐蚀破坏过程进行原位测试,得出环氧树脂对金属的保护性能优于聚氨酯清漆,而极化电阻Rt与噪声电阻Rn数值及变化趋势类似[58]。曹佳等[59]采用EN和EIS技术评价了磷酸锌对环氧涂层破损处的缓蚀效果。实验通过这两种技术对带有划痕的环氧涂层及环氧/磷酸锌涂层进行原位测量,结果显示加入磷酸锌后Rt增加,涂层划痕处的金属腐蚀受到显著抑制。同时还通过EN的散粒噪声理论和随机分析方法对磷酸锌缓蚀作用机制进行了研究。田志强等[60]采用EIS与EN两种电化学技术对3% (质量分数) NaCl溶液中浸泡1 a后去除外锈层与未去除外锈层两种状态的试样进行测试,以检测外锈层对船用低碳钢腐蚀行为的影响。EIS测试认为,外锈层不具有对氧传输及离子扩散的阻挡作用,外锈层对电极的作用程度主要表现在锈层/金属界面电极过程的差异。EN所得参数证明去除外锈层电极的噪声电流波动幅度增加,电极表面活性增强,这一结果与EIS所得结果存在一定偏差,但在某些方面也能够相互印证[60]。

朱元良和郭兴蓬[31]联合运用线性极化与EIS两种传统电化学技术研究了N80钢在0.2 mol/L NaCl溶液中的垢下腐蚀问题,其中对局部腐蚀行为的模拟采用了具有局部自催化作用的自制闭塞电池。同时实验中还通过锑微电池以及Ag/AgCl电池来测量闭塞区介质环境中pH值、Cl-浓度的变化。结果表明,垢层具有酸化自催化作用,即随腐蚀时间的延长,垢层内pH值减小、Cl-浓度增大,金属腐蚀加剧。这一研究不仅从金属本身的电化学参数变化进行考虑,同时也关注了垢层本身特性及垢层下微小区域内腐蚀介质本身性质的变化,从而为垢下腐蚀是以酸化自催化作用为机制这一假设提供了有力的实验依据。之后,朱元良等[17]在研究C12H23O2-对垢下腐蚀的抑制问题时,通过闭塞电池对垢下腐蚀内外环境进行模拟,综合运用线性极化、电化学阻抗两种传统电化学技术展开研究。结果表明,C12H23O2-对垢下腐蚀行为的抑制作用不仅表现在其在本体阴极上的吸附作用,同时这一离子将会扩散至闭塞区吸附于阳极表面,从而抑制电极的阳极过程。这两种传统电化学方法与闭塞电池的综合运用不仅减弱了各个测试技术单独使用的局限性,同时与闭塞电池结合使用能够在一定程度上弥补传统电化学技术仅能测得均匀腐蚀参数的缺陷。同时,这两种电化学测试技术还被综合运用于对凝汽器铜管的在线监测过程中,能够有效监测某一时间段腐蚀速率的变化情况,从而为铜管腐蚀及结垢状况的预测提供有力依据[61]。然而该技术最大缺陷在于不能有效分析垢下腐蚀的空间分布情况。

4 结论及展望

(1) 随着电化学测试技术的发展,垢下腐蚀的研究正向着从宏观向局部、从长期向短期的方向发展。研究垢下腐蚀的电化学测试技术需满足原位不施加任何极化干扰、对电极表面要求较低、能够获得有效的垢下金属腐蚀的局部信息等要求。线性极化、电化学阻抗谱 (EIS)、电化学噪声分析 (EN) 与丝束电极技术 (WES) 是研究垢下腐蚀行为的有效手段。

(2) 在进行垢下腐蚀电化学研究过程中,除关注电极本身及垢层内外介质环境之外,垢层本身的电化学活性也是不容忽视的要点之一。

(3) 为满足垢下腐蚀研究的要求,自制模拟垢下腐蚀电池与电化学测试技术相结合的方法将会成为该研究的必然趋势。

(4) 为了弥补采用一种电化学测试技术所产生的缺陷,两种及两种以上测试技术联合运用将会成为垢下腐蚀电化学研究的发展趋势。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414