摘要: 本文采用中性盐雾对AF1410超高强度钢进行不同时间的预腐蚀,并对预腐蚀后的试样进行不同载荷下疲劳试验,对预腐蚀疲劳寿命进行研究。得到了该材料的预腐蚀疲劳寿命S-N曲线,提出了预腐蚀对AF1410钢疲劳寿命影响系数C曲线,并对其进行曲线拟合;对预腐蚀不同时间T、不同疲劳加载S下的预腐蚀疲劳寿命数据进行全面分析,得到了预腐蚀时间和疲劳加载对材料寿命的影响系数C-T-S曲面,最终建立预腐蚀损伤对疲劳寿命影响的拟合公式,研究了预腐蚀对AF1410钢疲劳寿命影响的动力学规律。

关键词: 预腐蚀;S-N曲线;C曲线;C-T-S曲面。

引 言

腐蚀的存在将显著地降低金属材料的强度和硬度,从而对其工程结构完整性带来极大的伤害,尤其是海洋环境中的腐蚀。而面临的现状是随着我国航空航天工业的迅速发展,对高强度、高韧性材料的需求不断增加[1,2]。

AF1410钢具有高强度、高断裂韧性、良好的加工性能和焊接性能而广泛用于航空结构材料领域,如起落架等关键部位[3,4],该结构材料在使用过程中对腐蚀环境相当敏感[5],腐蚀环境加速疲劳裂纹扩展源形成及裂纹的扩展,进而降低结构材料的抗疲劳性能[6],从而影响飞机结构疲劳寿命。

目前,大多数研究集中在预腐蚀损伤、显微组织对疲劳寿命影响的研究[7-11]。赵学锋提出了预腐蚀疲劳寿命影响系数的分析方法[12]。刘建华等[3,4]研究了AF1410中性盐雾腐蚀行为,并建立在单一加载下的预腐蚀疲劳寿命影响规律,等等。这方面的研究往往建立在少量的、典型试验基础之上,尚不全面,缺乏可信度。本文采用能较好模拟海洋大气环境的中性盐雾试验方法[13],对预腐蚀不同时间AF1410钢试样进行不同疲劳载荷下疲劳寿命测试,系统全面地研究中性盐雾预腐蚀对疲劳寿命影响规律,建立基于较高安全系数的经验模型,为飞机结构关键部件选材提供科学依据。

一 实验部分

1.1 实验材料及方法

AF1410钢的化学成分(质量分数,%)为C 0.16,Mn 0.03,Si 0.02,Cr 1.92,Ni 9.83,Co 14.1,Ti 0.01,Fe余量,其热处理制度为:860℃,保温1小时,油冷,然后-70℃ 冷处理1小时,最后在510℃保温5小时空冷时效。屈服强度为1620MPa,抗拉强度为1750MPa。

图1 疲劳试样加工示意图(单位:mm)

将AF1410钢按图1所示加工,将两端用树脂封闭,裸露中间实验部分,并保持400mm2的面积,对其进行中性盐雾腐蚀实验。连续喷雾介质为3.5% NaCl (质量分数,下同)水溶液(pH=7),温度控制为35±1℃,预腐蚀周期分别为0、5、10、15、20天,每个时间点选30个平行试样。

采用英国产Instron-8801型电液伺服疲劳实验机在室温(28±1℃)下对中性盐雾预腐蚀试样进行疲劳实验,疲劳加载分别采用676、736、796、916、1036MPa(即74.5%、78.0%、85.0%、90.0%σb)的加载,应力比为0.1,频率为30Hz,保持95%的置信度。对AF1410钢预腐蚀疲劳寿命进行分析,获得盐雾预腐蚀疲劳S-N曲线,并进一步对预腐蚀对材料疲劳寿命影响规律进行分析研究。

二 结果与讨论

2.1 疲劳实验结果及S-N曲线分析

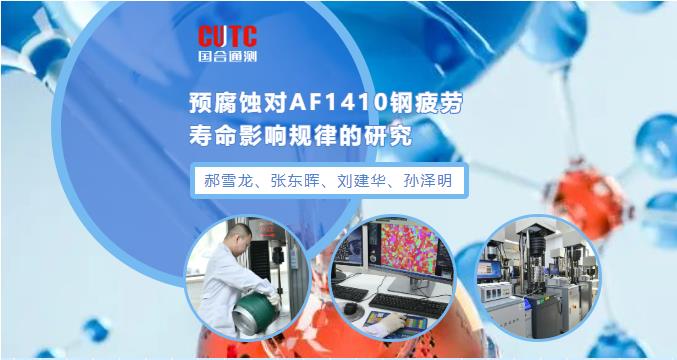

对预腐蚀疲劳试验过程中的数据进行分析,保证试样数据满足95%置信度和5%相对误差的要求。得到了中性盐雾预腐蚀0天、5天、10天、15天、20天的AF1410钢在加载应力分别为676、736、796、916、1036MPa下疲劳实验数据,如图2。

对AF1410钢预腐蚀不同时间试样的疲劳寿命数据绘制成疲劳寿命分布图,如图2数据点所示。由图可见:随着加载应力的增加,疲劳寿命逐渐降低。在相同加载下,未经过预腐蚀的试样的疲劳寿命远大于预腐蚀试样疲劳寿命,且预腐蚀疲劳试样的疲劳寿命随着预腐蚀时间的延长而逐渐降低。这种差异随着预腐蚀时间的延长而逐渐降低,预腐蚀10天、15天、20天试样的疲劳寿命差距相比预腐蚀5天的小。预腐蚀5天的试样的疲劳寿命与未预腐蚀的试样差距较大,其中最低应力和最高应力下的疲劳寿命差距最大,这说明预腐蚀5天后试样的疲劳寿命损失较大。预腐蚀10天、15天、20天的试样的疲劳寿命相差较小,在最高应力下的疲劳寿命较接近,说明由于腐蚀对材料的破坏较严重,同时加载应力较大时,材料在疲劳过程中极易产生疲劳裂纹,裂纹迅速扩展导致材料断裂失效[3]。由此可见,预腐蚀5天后的试样对其疲劳寿命影响较大,随着预腐蚀时间的增加,预腐蚀对试样疲劳寿命的影响也逐渐增加,但预腐蚀10天、15天、20天后对试样疲劳寿命的影响效力有所减少。

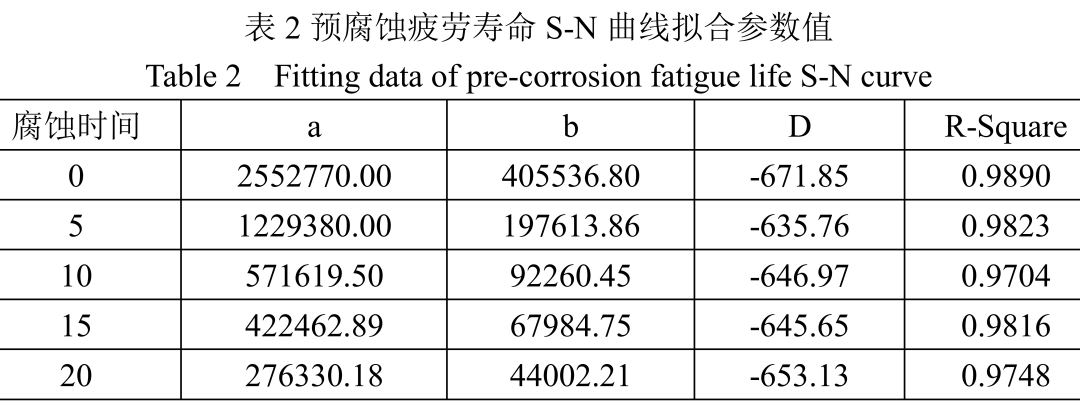

根据中性盐雾预腐蚀疲劳试验结果,可拟合出S-N曲线。由于Sm·N=D,两边取对数后可以得到直线方程:

其中:a、b、D为常数;S为疲劳载荷;N为疲劳寿命 (周期)。

图2 预腐蚀不同时间的疲劳寿命分布及拟合S-N曲线图

拟合参数如表2所示,比较表中的拟合相关系数R值可见,疲劳曲线拟合程度很高,很好的表现了S-N曲线的变化规律。从图1中可以看出预腐蚀对疲劳试样疲劳寿命的影响很明显,而且这种趋势随腐蚀时间的增长而降低。预腐蚀不同时间的疲劳寿命拟合参数中D数值在同一个数量级,且差距不大。常数a、b差距较大,由式1可知,达到相同疲劳寿命时,ln(N+D)值相近,常数a、b的值随着预腐蚀时间的增加而逐渐减小,所以预腐蚀时间长的试样所需载荷少,即预腐蚀时间长的试样在较小载荷下发生疲劳失效。

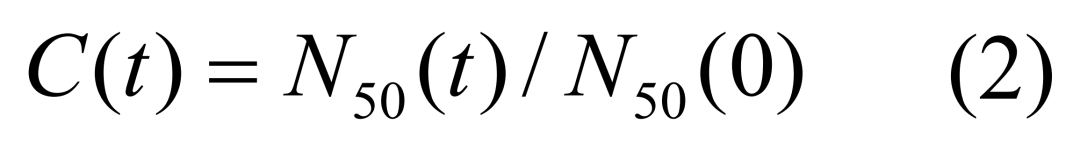

2.2 预腐蚀对疲劳性能的影响 C曲线

一般地,结构疲劳寿命服从对数正态分布,腐蚀只降低疲劳寿命,并不改变寿命值的概率分布规律[14]。利用统计分析,求出对数疲劳寿命均值和标准差将疲劳寿命值计算,得到对应的中值寿命及标准差。中性盐雾腐蚀环境对材料的结构疲劳寿命影响采用腐蚀疲劳寿命影响系数C(亦称为预腐蚀疲劳修正系数)来表征,如式(2)所示。到不同预腐蚀对材料疲劳寿命影响系数值C,当预腐蚀时间为0时,C为1,表明未预腐蚀试样的疲劳寿命等于原始疲劳寿命;当预腐蚀时间大于0时,C值小于1,表明预腐蚀对试样的疲劳寿命产生了影响,且预腐蚀后的试样疲劳寿命为未经预腐蚀试样的C×100%。将腐蚀疲劳影响系数C曲线进行拟合。

式中:

N50(0)为未进行预腐蚀试样的中值疲劳寿命;

N50(t)为预腐蚀t时间(day)后试样的中值疲劳寿命。

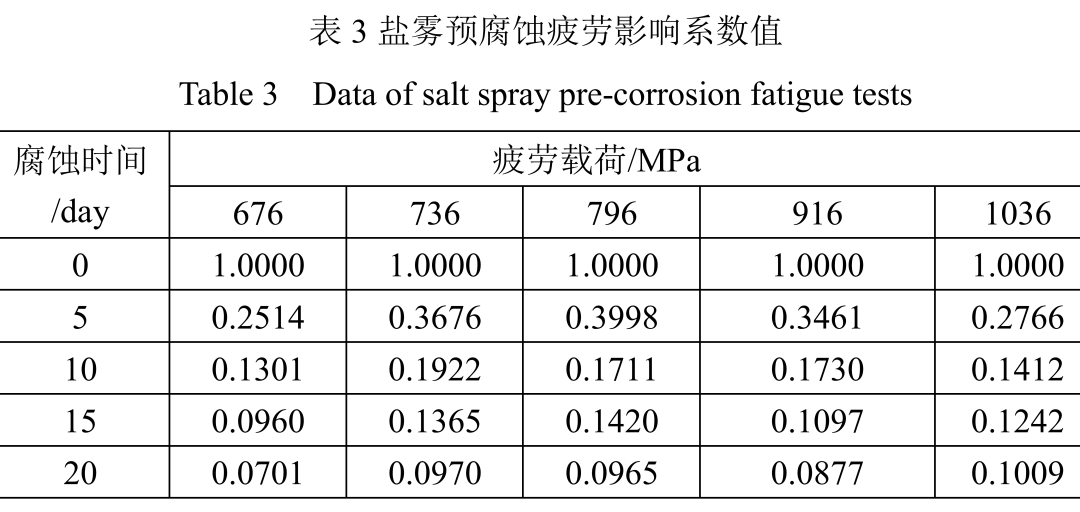

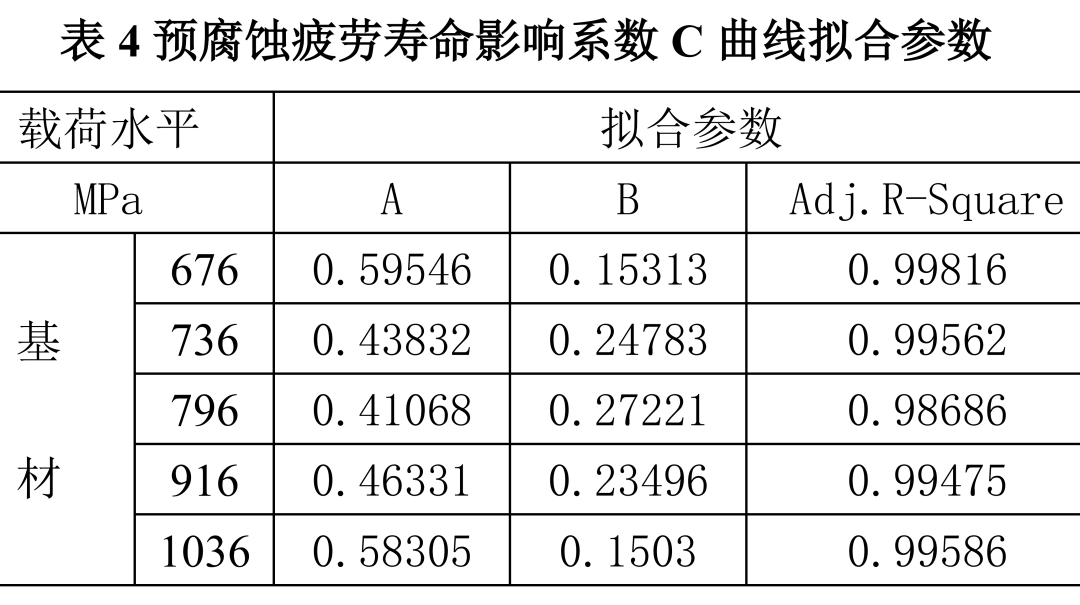

在相同的加载下,计算得到预腐蚀不同时间对材料的疲劳寿命影响系数值C,且C曲线函数关系符合C=1.0-AtB(其中A、B为常数)分布[15]。不同应力水平下、不同预腐蚀时间后的腐蚀疲劳寿命影响系数C如表3所示。将其数据作图,并对数据按公式C=1.0-AtB拟合,如图3所示,拟合参数如表4所示。

图3 不同载荷下的预腐蚀疲劳寿命影响系数C曲线

由此可见,盐雾预腐蚀时间对疲劳寿命的影响非常明显。在预腐蚀0-5天,疲劳寿命下降超过了60%。预腐蚀5天的疲劳寿命影响系数相对分散,说明腐蚀对该材料的腐蚀疲劳寿命影响严重。随着预腐蚀时间的延长,腐蚀对疲劳寿命影响越来越小;预腐蚀15天后,预腐蚀疲劳寿命影响C曲线趋于平缓。随着预腐蚀时间的延长,最大应力下的预腐蚀疲劳寿命影响系数C值不断增加,表明腐蚀对疲劳寿命的影响随加载应力的增加而减小。

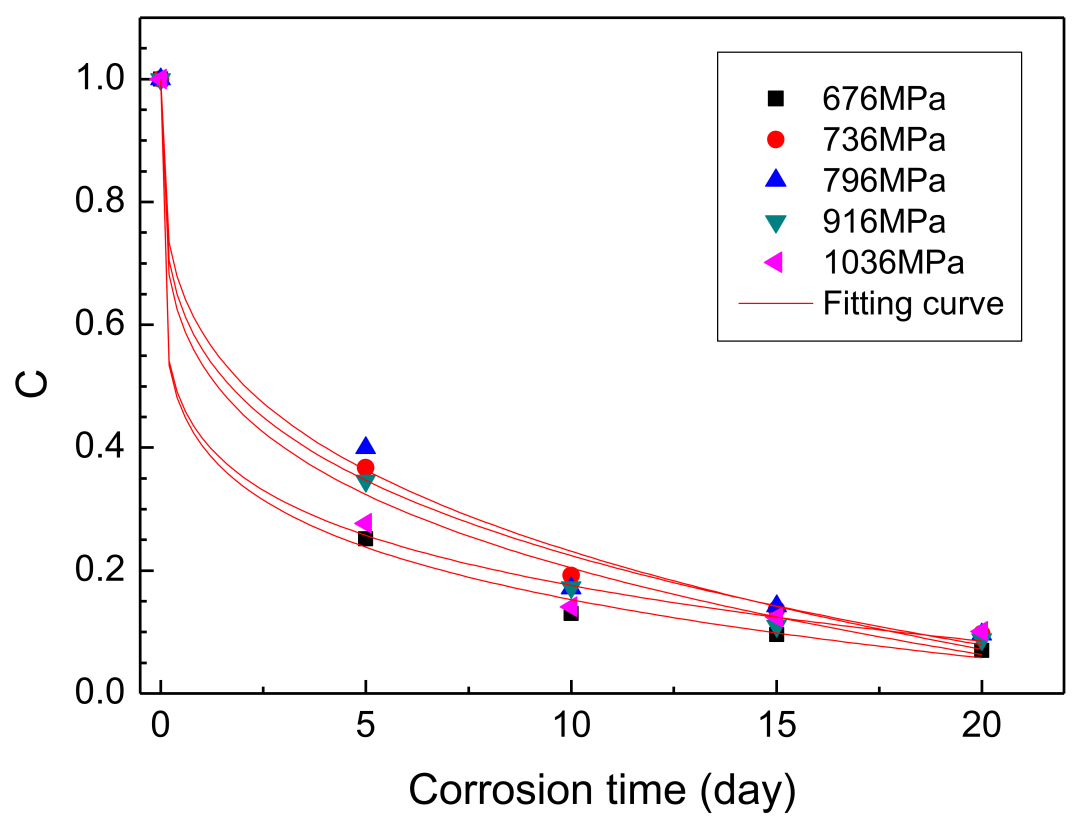

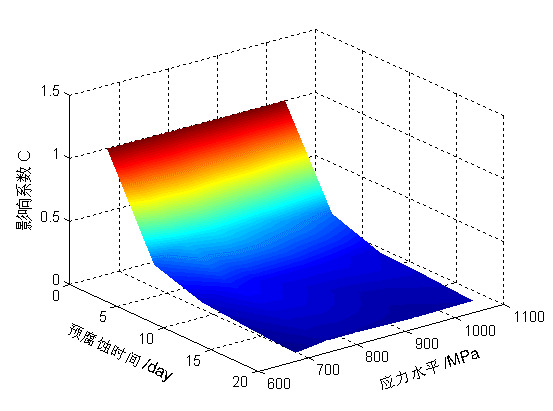

3.3预腐蚀对疲劳寿命影响系数C-T-S曲面及公式拟合

预腐蚀对疲劳寿命影响系数C在不同预腐蚀时间T、应力水平S时,具有不同的数值。表明C不但与T有关,还与S相关。利用表3计算数据进行拟合C-T-S曲面图,如图4所示。加载应力S不变,随着预腐蚀时间T增加,C不断减小,腐蚀对疲劳寿命影响较大;在相同的预腐蚀时间T下,随加载应力S的增加, C先增加后减小,腐蚀对高应力下疲劳寿命影响不大;疲劳疲劳应力水平越低,则预腐蚀影响所占的比重越高,而在较高的疲劳加载应力水平下,预腐蚀腐蚀对疲劳寿命的影响相对低。

图4 材料在不同参数下的C-T-S曲面图

从图中还可以看出:预腐蚀疲劳寿命影响系数C是预腐蚀时间T和应力水平S的函数,且具有幂函数关系。令预腐蚀疲劳寿命影响系数C是预腐蚀时间T和应力水平的函数,且具有幂函数关系。

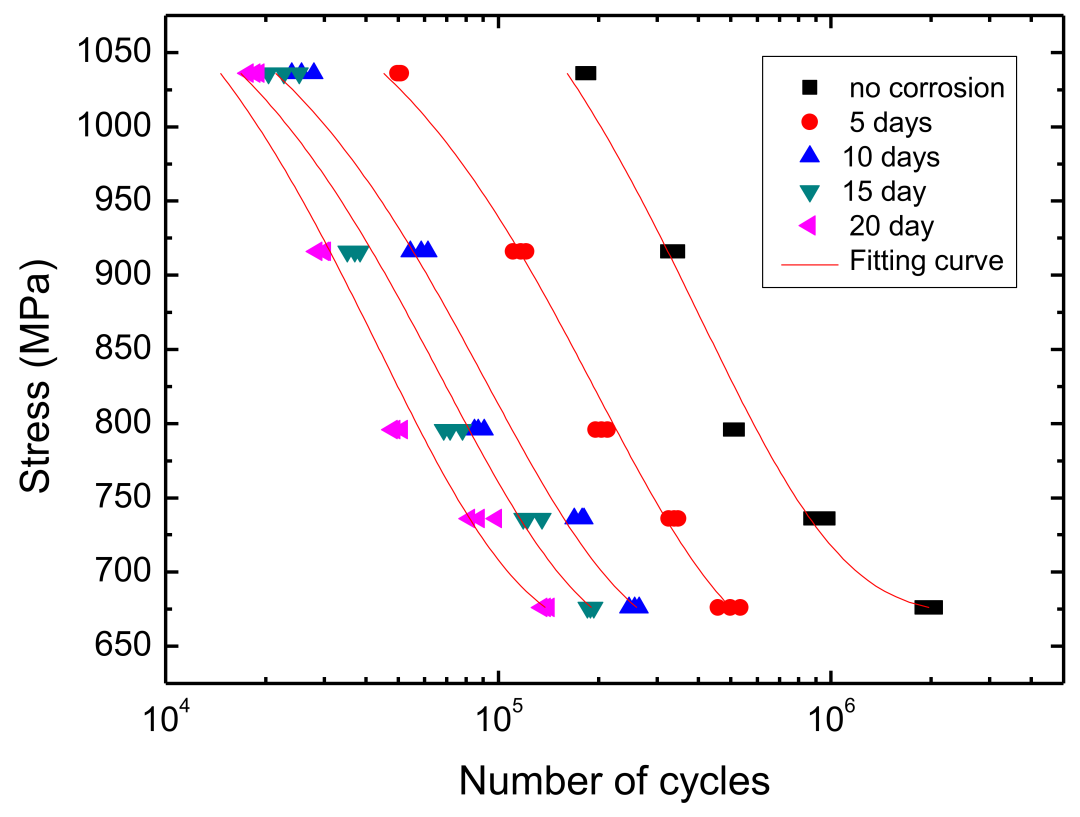

根据以往经验公式[12,16,17],建立以下形式的预腐蚀疲劳寿命影响系数的多参数模型:

其中:T为腐蚀时间;S为疲劳载荷;a和b为模型参数,根据实验数据,通过最小二乘法可以得到。

具体地,对式(3)两端求自然对数,有:

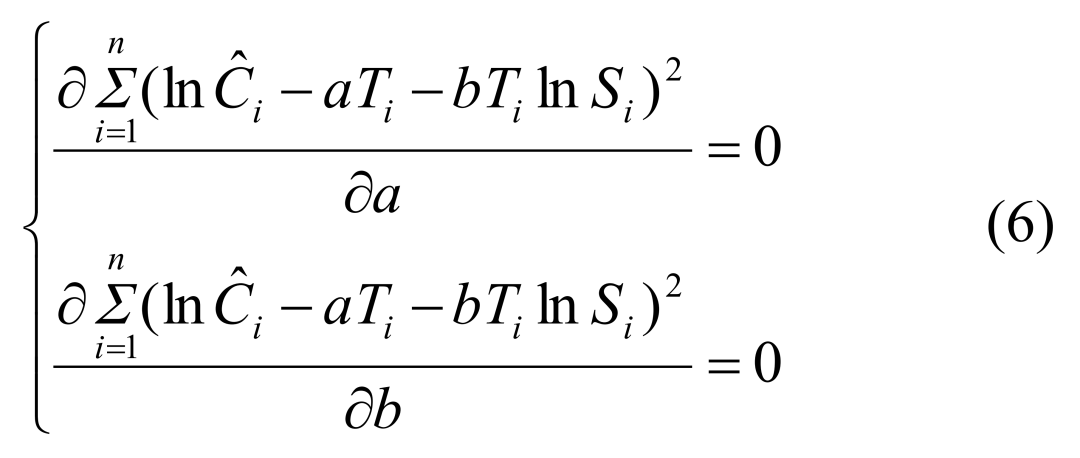

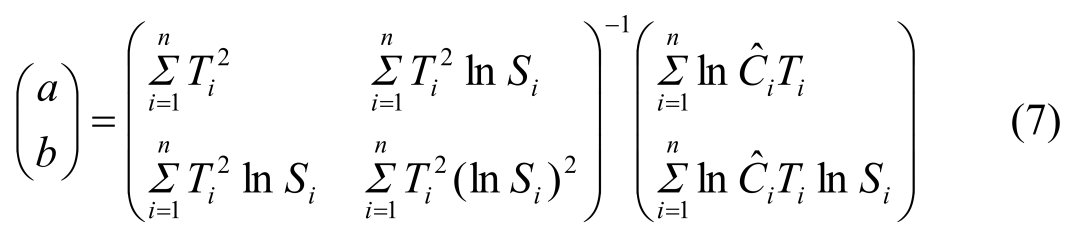

根据最小二乘法用各个实验值和拟合值离差的平方和(5)最小来保证每个离差的绝对值都很小的原理,可以得到以下方程:

对式(6)展开,经过推导,可以得到参数a和b的值:

根据式(7),计算出a和b的值,并代回式(3),则预腐蚀疲劳寿命影响系数可以拟合为:

可见:公式中的C值计算后均小于1;预腐蚀疲劳寿命影响系数公式中时间T前面的常数均小于基体材料,由此可以推断腐蚀降低了材料的疲劳寿命;在相同预腐蚀时间下,C值随疲劳加载的增加而增加。

三 结论

本文采用中性盐雾预腐蚀的方法研究了预腐蚀对航空结构材料AF1410钢的预腐蚀疲劳行为,探讨了腐蚀对其结构疲劳寿命的影响规律,得出了一下结论:

(1) 疲劳试验结果表明:随中性盐雾预腐蚀时间的延长,试样的疲劳寿命逐渐降低,且分散性增加,材料的腐蚀损伤程度增加;在相同加载下,未经过预腐蚀的试样的疲劳寿命远大于预腐蚀试样疲劳寿命;将疲劳寿命曲线按照S=a-b·ln(N+C)公式进行线性回归分析,得到了拟合参数,而且相关系数R值接近1,具有很高的相似度,疲劳寿命随着预腐蚀时间的延长而不断降低,且服从正态分布;

(2) 采用预腐蚀疲劳寿命影响系数C描述中性盐雾腐蚀环境对AF1410钢的疲劳寿命的影响,得到了不同载荷下的预腐蚀疲劳寿命影响系数特征曲线,并进行了拟合;

(3) 得到了不同预腐蚀时间T、不同疲劳加载S下的预腐蚀疲劳寿命影响系数C-T-S曲面图,采用最小二乘法对不同预腐蚀时间、不同应力下的疲劳寿命影响系数C值进行拟合,推导出预腐蚀疲劳寿命影响系数公式:C=e-0.2569TS0.0167T,对材料的应用具有指导意义。

参考文献

[1] Li Xu-Dong, Wang Xi-Shu, Ren Huai-Hui, et al. Effect of prior corrosion state on the fatigue small cracking behaviour of 6151-T6 aluminum alloy [J] . Corrosion Science, 2012(55): 26–33

[2] R.H. Oskouei, R.N. Ibrahim. Restoring the tensile properties of PVD-TiN coated Al 7075–T6 using a post heat treatment, Surf. Coat. Technol. 205 (15) (2011):3967–3973.

[3] 郝雪龙, 刘建华, 李松梅等.中性盐雾预腐蚀对AF1410高强钢疲劳寿命的影响[J] .航空材料学报, 2010, 30(1):67-71

[4] 刘建华, 尚海波, 陶斌武, 等.0Cr18Ni5和AF1410高强度钢的腐蚀行为研究[J] .材料工程,2004, 8: 29-31.

[5] 刘建华,郝雪龙,李松梅等.AF1410钢电子束焊接接头的腐蚀电化学行为研究[J] .北京科技大学学报, 2010, 32(11): 1449-1454

[6] WEI R P. Corrosion and corrosion fatigue of airframe materials[R] .DOT/ FAA/ AR -00/22,2000.

[7] X.S. Wang, J.H. Fan. An evaluation the growth rate of small fatigue cracks in cast AM50 magnesium alloy at different temperature in vacuum environment[J] .Int. J. Fatigue 28 (1) (2006) 79–86

[8] J. Kand, R.D. Fu, G.H. Luan, C.L. Dong, M. He. In-situ investigation on the pitting corrosion behaviour of friction stir welder joint of AA2024-T3 aluminum alloy[J] .Corros. Sci., 2010, 52 (2): 620–626

[9] G.R. Engelhardt, D.D. Macdonald. Modelling the crack prpagation rate for corrosion fatigue at high frequency of applied stress[J] .Corros. Sci. ,2010,52 (4) :1115–1122

[10] K. Jones, S.R. Shinde, P.N. Clark, D.W. Hoeppner. Effect of prior corrosion on short crack behaviour in 2024–T3 aluminum alloy[J] . Corros. Sci., 2008, 50 (9):2588–2595.

[11] 陈群志,杨蕊琴,李国元等.腐蚀对30CrMnSiNi2A钢结构疲劳寿命的影响[J] .装备环境工程,2007,4(5):7-10.

[12] 赵学锋,王富永,赵海军. 预腐蚀疲劳寿命影响系数及S-N曲线研究[J] . 机械强度, 2008, 30(6): 977-981

[13] 唐毅, 宋爱民.盐雾实验条件对实验结果的影响[J] .微电子学, 2009,39(2): 289-293

[14] 贺小帆,刘文珽,王忠波,等.疲劳寿命预腐蚀影响系数曲线通用性研究[J] .机械强度,2004,26 (1): 101-104

[15] 任三元,曹鹏钧,刘海涛.预腐蚀典型铆接结构疲劳寿命特性研究[J] .装备环境工程,2009,6(1): 27-29

[16] 高镇同, 熊峻江. 疲劳可靠性[M] .北京:航空航天大学出版社,2000

[17] 赵海军, 金平, 柳文林等. 预腐蚀疲劳寿命影响系数模型研究[J] .腐蚀科学与防护技术, 2006, 18(4): 265-267

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414