0 引言

海洋石油钢结构物主要用于海上油气资源勘探、开发,包括固定式平台、张力腿平台、半潜式、浮式平台和浮式生产除油装置及水下管汇油气生产设施。上部模块集采油、储油、员工生活和简单油气处理等多功能于一体,其通常结构复杂、建造环节繁多.为便于建造过程机械、管线、通风、电仪等其他专业施工,通常采用分片形式建造,对于万吨级组块,通常结构涂装面积达7万m2,占总涂装面积的80%左右。

海洋石油工程股份有限公司是我国海洋石油、天然气开发工程建设项目的总承包公司之一,近年来,公司承揽越来越多的LNG类项目,受限于LNG类格栅的形式,对于甲板片涂层防护的要求越来越高,同时业主也注重涂层表面完整性及外观的平整性,对于甲板片在涂装车间释放后,如何对甲板片涂层进行防护,公司进行了深入研究,最终探讨出一种适用于海工建造过程的甲板片涂层防护方案。

海洋石油工程模块甲板片通常采用环氧富锌底漆、高固含环氧类中间漆及聚氨酯面漆作为配套,膜厚通常在320μm左右(底漆60μm,中漆200μm,面漆60μm),此配套已是海工重防腐中通用配套。由于膜厚较高,以及现场多专业交叉施工过程不可避免地造成部分破坏,比如:焊接作业烧糊、运输吊装磕碰、安装过程磕碰、现场文明施工不当污染等,特别是在冬季施工,由于涂层膜厚及天气温度问题,通常甲板片油漆修补需要7~10天时间完成,对项目工期挑战极大,同时会增加项目额外施工及涂料成本,因此为了进一步减少甲板片涂层的破坏,重点研究了甲板片涂层防护并最终形成了本文的甲板片防护方案。

1 以往甲板片情况

1.1

涂装车间甲板片释放后磨料清理

甲板片在涂装车间完成喷涂后,运输至甲板片存放区,在存放区进行脚手架拆除工作,由于脚手架材料的原因,脚手架拆除后架子管、跳板及脚手架连接件中残留的磨料大部分都遗落在翼缘板上表面,拆除后的甲板片翼缘板上表面残留大量磨料。经过统计,对于一个300 t的甲板片,拆除脚手架后,其翼缘板上表面残留的磨料约2 t,脚手架拆除后磨料残留情况如图1所示。

图1 脚手架拆除后翼缘板上表面磨料残留

在脚手架拆除的过程中,会要求脚手架专业对残留的磨料进行清理,脚手架清理后的甲板片如图2所示,但有时会因为天气原因或者清理过程不及时而无人检查,到达总装区域,致使甲板片返锈特别严重,增加了后期翻新的工作量,同时会对涂层质量增加部分潜在风险。

图2 脚手架专业在拆架子过程中对甲板片上方磨料进行清理

1.2

总装区域甲板片建造过程的清理

在总装区域,由于结构、配管、电仪以及涂装专业等现场施工,不可避免地会产生大量粉尘、铁锈或者喷砂的废磨料,特别是焊接的焊渣和打磨的铁屑等粉尘,会积累在模块上会污染油漆涂层表面,致使油漆涂层表面产生严重浮锈,如图3所示,同样会额外增加现场翻新工作量,并且由于无合适施工平台,则需要额外搭设脚手架,增加项目成本的同时,会带来施工的安全风险。

图3 总装施工过程带来的污染

为减少现场各个专业施工过程的污染,公司要求各个专业在施工完毕后及时清理施工作业区域产生的作业垃圾,但由于参建人员较多,工人水平及施工单位管理水平参差不齐,总是存在清理不彻底的现象,故在项目施工过程中,需要额外安排人员每天进行施工垃圾清洁工作,同样需要投入额外施工费用,另为避免LNG类项目清扫过程废弃物从上往下掉落,多采用吸尘器形式进行现场清理,如图4所示。

图4 总装区域废弃物清理

2 甲板片防护方案对比

为切实可行地对甲板片面漆涂层进行防护,经过多次探索,共选择了3个可行性方案,方案(1):全部使用可剥离涂料进行防护,见图5;方案(2):全部采用帆布或铝箔布进行防护,见图6;方案(3):上翼缘板采用帆布进行防护,下翼缘板采用可剥离涂料进行防护,如图7。

图5 全部使用可剥离涂料对甲板片进行防护

图6 全部使用帆布或者铝箔布对甲板片进行防护

图7 上翼缘板使用帆布进行防护、下翼缘板使用可剥离涂料进行防护

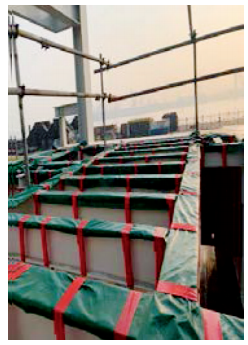

通过对比,方案(1)如若上翼缘板使用可剥离涂料进行防护,在格栅安装过程中,会对可剥离油漆造成部分破坏,如若有2天时间待可剥离完全固化,可以使用此方案进行防护与方案(2)由于下翼缘板位置其他杆件焊接,届时会使下翼缘板防护材料大面积脱落,起不到保护作用,此方案不适用,方案(3)可以有效防护上翼缘板涂料避免格栅在铺设过程中破坏,可以使用,但由于公司临近海边,在大风天气下帆布固定困难。

为了更好地解决帆布固定问题,对帆布固定形式也进行了多种形式的探索,尝试了使用麻绳固定(见图8)、胶带固定(见图9)、胶带+扎带固定(见图10)的3种形式,经过现场实际效果核验,使用胶带+扎带固定的形式可以有效避免帆布被吹开的情况。

图8 绳子固定

图9 胶带固定

图10 胶带+扎带固定

同时为了避免格栅安装后,现场施工对格栅的污染,待格栅安装后,在格栅上方铺设透明夹层布并进行有效固定,定期清理透明夹层布上面废弃物。

3 甲板片涂料防护的最终方案及效果对比

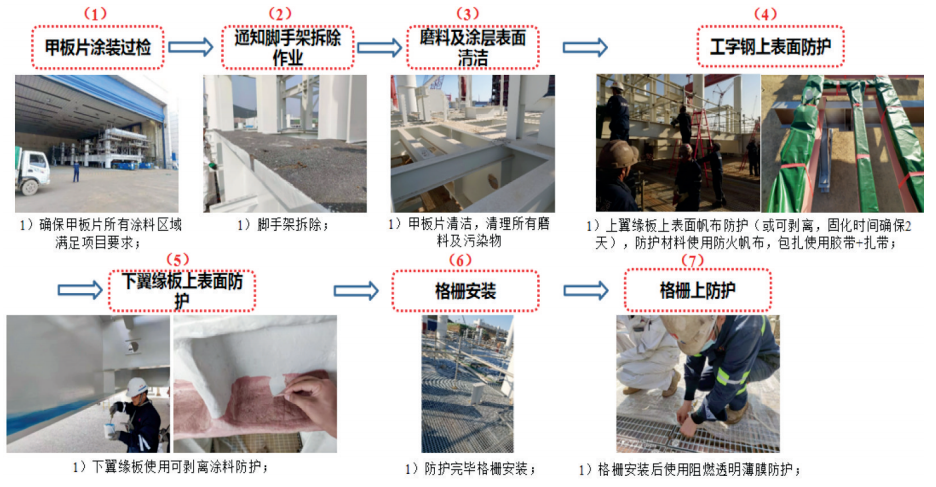

为了确保甲板片涂料得到有效防护,经过多次尝试与现场验证,形成了如下的最终防护方案,防护流程如图11所示。

(1)甲板片涂料过检,将甲板片运输至拆脚手架区域;

(2)进行脚手架拆除作业;

(3)拆除脚手架过程中,将残留在工字钢上表面的磨料进行清理并使用抹布擦拭干净,同时对拆除区域的磨料进行回收至喷砂间循环使用,减少磨料的浪费;

(4)安排人员对甲板片进行防护,如若甲板片有两天的吊装时间,采用全部可剥离涂料进行防护上翼缘板上表面,如若时间紧张或天气不允许,则使用帆布对上翼缘板上表面进行防护;

(5)下翼缘板上表面采用可剥离涂料进行防护;

(6)上翼缘板防护完毕后进行格栅安装工作;

(7)格栅安装完成后,在格栅上表面使用透明夹层布对其进行防护,避免格栅污染。

图11 甲板片整体防护流程

为了确保甲板片涂层防护的正确性且能够达到防护的真正目的,减少甲板片现场污染带来的额外工作量,每批参与防护的施工人员在施工前均进行岗前培训,待其达到施工要求后方可进行后续作业。

4 结 语

通过在LNG类项目上的应用,甲板片防护方案具备以下效果:

(1)格栅区域后期无需大面积翻新,只需将格栅拆除后,清理帆布或者将可剥离涂料进行去除,降低了格栅区域涂料翻新的质量风险,同时节省了翻新工期;

(2)由于甲板片进行了有效防护,减少了现场翻新工作量,通过对比翻新工作人工及材料投入和可剥离施工及去除的人工及材料投入,对于万吨级LNG类模块,单个模块可以节省近20万的综合成本。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486