作者简介

通讯作者 宋影伟 研究员

博士,中国科学院金属研究所博士生导师,研究部主任。主要从事轻合金的腐蚀与防护研究,研发的镁合金防护涂层已批量应用在航空航天领域。发表论文80多篇,总计他引超过3000次,获得发明专利10项。先后承担国家自然科学基金、国家重点研发计划、973、国际合作等课题多项。入选“辽宁省百千万人才工程”百人层次,“沈阳市领军人才”,荣获“辽宁省技术发明一等奖”“中国腐蚀与防护杰出青年学术奖”,Elsevier 2020中国高被引学者等。

文章简介

(点击文章题目即可下载)

钛合金由于其质量轻,比强度高,尤其耐蚀性优异,广泛应用于海洋、航空航天、医疗器械等领域。但钛合金硬度较低,摩擦因数高,粘着磨损、磨粒磨损和微动磨损倾向大,极大限制了其作为摩擦部件的应用。通过微弧氧化技术对钛合金进行处理,可以有效提高其耐磨性。但影响微弧氧化膜耐磨性的因素很多,本文详细论述了成膜电解液、电参数及不同复合处理方式对钛合金微弧氧化耐磨性的影响。

关键词:钛合金;微弧氧化;耐磨性;复合处理;纳米颗粒

01 背景介绍

钛合金由于其良好的特性,在科技核心领域发展潜力巨大,但钛合金自身硬度较低,耐磨性差,这极大地限制了其作为摩擦部件的应用。为了改善钛合金的摩擦学性能,通常需要对其进行表面改性,常用的处理方法包括微弧氧化、激光熔覆、磁控溅射、溶胶凝胶、电镀等。其中,微弧氧化技术具有环保、高自动化程度等优点,在外加电源的作用下,短时间内即可在阀金属表面原位形成厚度适中、附着力强且具有较高硬度的陶瓷氧化膜。该膜层既可以单独使用来大幅提升基材的耐磨性,又能很好地兼容多种后处理方式,为后续涂层提供良好的承载能力,以适用于重载或高速等更苛刻的服役工况。因此,微弧氧化被认为是提高钛合金耐磨性的理想表面处理方法,也是近年来科研工作者们的研究热点。

02 论文配图

1 电解液的影响

电解液是微弧氧化技术中最核心的工艺参数,也是决定氧化膜性能的关键。

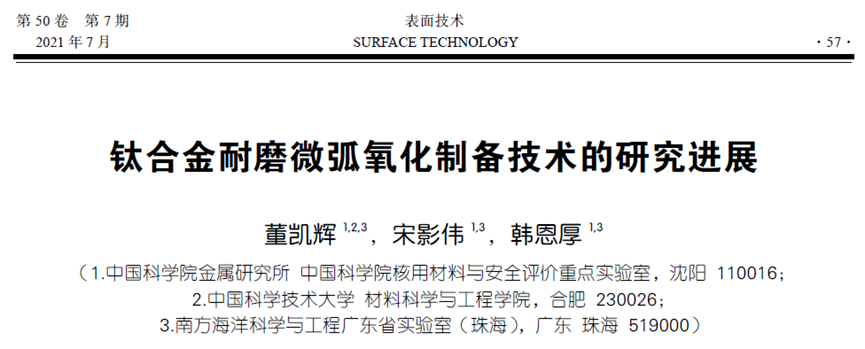

不同铝酸钠浓度下钛合金微弧氧化膜的摩擦学性能

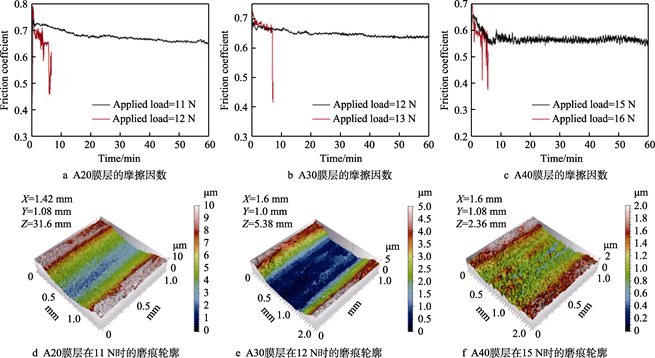

不同体系氧化液所制备微弧氧化膜截面形貌

2 电参数的影响

研究了恒流/恒压模式两种输出模式、单相/双相输出模式、脉冲频率、占空比对微弧氧化过程的影响。

3 复合微弧氧化处理

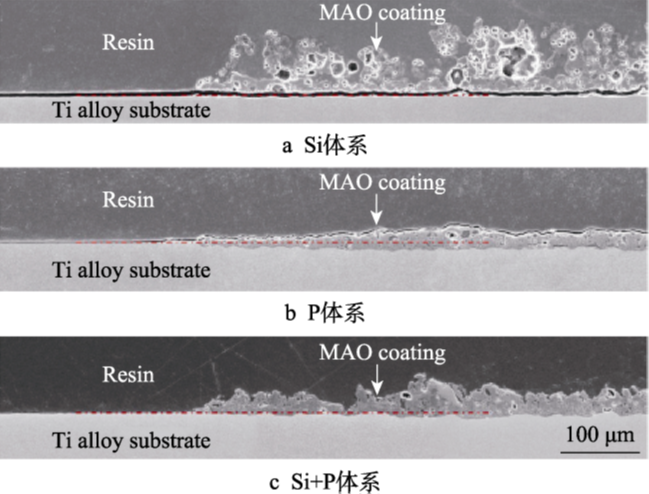

钛基材硅/磷复合体系微弧氧化膜涂覆PTFE 前后摩擦试验结果

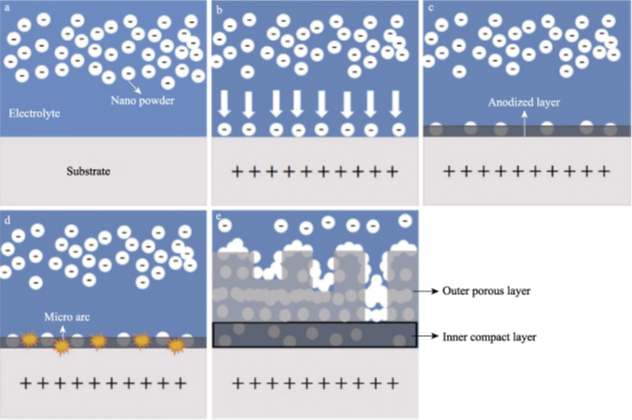

纳米颗粒在电解液中呈负电的成膜机制示意图

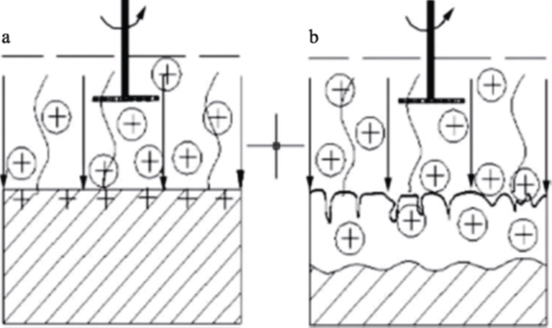

纳米颗粒在电解液中呈正电的成膜机制示意图

03 结论与展望

现阶段,钛合金在常见电解液体系中的成膜反应以及各类电参数在其氧化过程中的影响机制已有较为成熟的认识,可以从提高微弧氧化膜表层硬质相比例以及降低粗糙度的角度来设计更合理的微弧氧化工艺。但传统微弧氧化能够提供的相组成种类较少,且膜层表面不可避免地存在微孔,因此耐磨性的提升有限。通过增加后处理工序与微弧氧化技术复合可以进一步改善氧化膜的摩擦学性能,但生产成本增加。纳米颗粒复合微弧氧化技术可以一步法实现氧化膜的制备,同时又能有选择性地赋予其减摩、耐磨、润滑等性能,是未来微弧氧化技术的发展趋势。但此项技术正式应用于工业生产前,仍有一些问题亟待解决:首先,不溶性纳米颗粒在电解液中的分散性差,应加强纳米颗粒分散稳定性的相关研究,开发相匹配的表面活性剂或优化改性方式;其次,纳米颗粒在微弧氧化过程中不断消耗,复合氧化液的使用寿命及补加方法有待深入研究;再次,现阶段关于纳米颗粒复合微弧氧化的研究中,仍以掺杂一种纳米颗粒为主,在电解液中添加多种纳米颗粒,特别是不同功能类型的纳米颗粒时,复合微弧氧化膜的摩擦学性能尚不明确;最后,电参数对不同种类纳米颗粒掺杂机制的作用机理还有待澄清,例如负向电压/电流的引入对带电胶体在微弧氧化阶段吸收和结合过程的影响等,此类问题的阐述将对复合纳米颗粒微弧氧化技术的工艺设计提供理论指导。综合环保、经济成本等多方面因素考虑,微弧氧化仍是未来一段时间内提高钛合金耐磨性能的首选表面处理技术,具有广阔的发展前景。随着人们对耐磨微弧氧化膜制备技术研究的进一步深入,相关理论基础的逐步完善,相信定能设计开发出摩擦性能可控且综合性能良好的微弧氧化涂层,从而拓宽钛合金的使用范围,并推进其在更多领域的产业化应用。

引文格式:

董凯辉, 宋影伟*, 韩恩厚. 钛合金耐磨微弧氧化制备技术的研究进展[J]. 表面技术, 2021, 50(7): 57-65.

DONG Kai-hui, SONG Ying-wei*, HAN En-hou. Research progress on the preparation of wear-resistant micro-arc oxidation coatings on titanium alloys[J]. Surface technology, 2021, 50(7): 57-65.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414