随着社会发展,天然气作为清洁能源逐渐取代了煤气、煤炭等在城市中被人们广泛应用。近年来,作为输送天然气的工具,PE(聚乙烯)管道凭借稳定性高、耐磨耐腐蚀、使用寿命长等优点越来越被各大燃气公司所追捧,相较金属管材,PE也存在耐压、耐高温性能差等缺点,天然气作为易燃易爆介质,保证管道安全运行就变得尤为重要。近年来,国家出台了一系列城镇燃燃气管道全面检验的法规和标准,本文针对城镇PE燃气管道的全面检验工作进行了深度探析,为燃气管道安全运行提供参考。

城镇PE燃气检验概况

现如今,PE管道在城镇燃气管网中广泛应用,但仍存在设计偏差、施工不规范、管道资料遗失、第三方施工破坏、自然灾害等一系列风险。根据《中华人民共和国特种设备安全法》,在役压力超过0.1MPa的PE燃气管道需要进行全面检验。检验规则可根据可根据TSG D7004-2010《压力管道定期检验规则——公用管道》实施,同时可参照上海市地方标准DB31/T 1162-2019《燃气聚乙烯管道定期检验技术规则》进行全面检验工作。

PE燃气管道全面检验难点分析

因PE管道特性,除检验所遇到的一般性难点外,PE管道还存在一些特有的技术难点:

1 管道的定位和埋深探测困难

根据CJJ 63-2018《聚乙烯燃气管道工程技术标准》铺设管道时应随行铺设管道示踪系统,因部分地区地下水位低,管道周围黄沙挤压等使管道之中系统偏离或者施工不规范等原因导致示踪系统失效,部分管道地面标识残缺,管道缺少相关资料等,导致管道位置和埋深探测困难。

2 漏点难以确定

当前PE管道的泄漏检查主要针对阀门、管道沿线、钢塑转换位置和一些附属设施进行泄漏检查,但气体具有流动性,管道本身和焊接接口位置的泄漏可能会沿着土壤疏松位置扩散到地沟、窖井或其他建筑物,对管道泄漏位置的判定非常困难。

3 焊接质量难以把控

PE管道焊接过程中容易受天气、现场环境、人员操作等影响,焊接接口容易出现夹渣、冷焊、过焊等缺陷,现场验收主要以宏观检查为主,内部缺陷容易被忽略,随着管道使用或者升压,缺陷点就成了管道泄漏的风险点,现场检验对此难以识别。

4 失效机理难以确定

PE管道虽然诸多优点,但对管材质量把控要求较高。其耐有机溶剂性能差,有机溶剂若渗入其中易发生溶胀现象,物理性能下降;耐压和耐高温性能差,受冲击时容易脆裂;管道长期暴露在空气中容易被氧化、粉化。即使采用完全合格的材料,也难以保障在运输、安装以及后期管理过程中达到预期的使用结果,这也对检验过程中管道的评价带来一定困难。

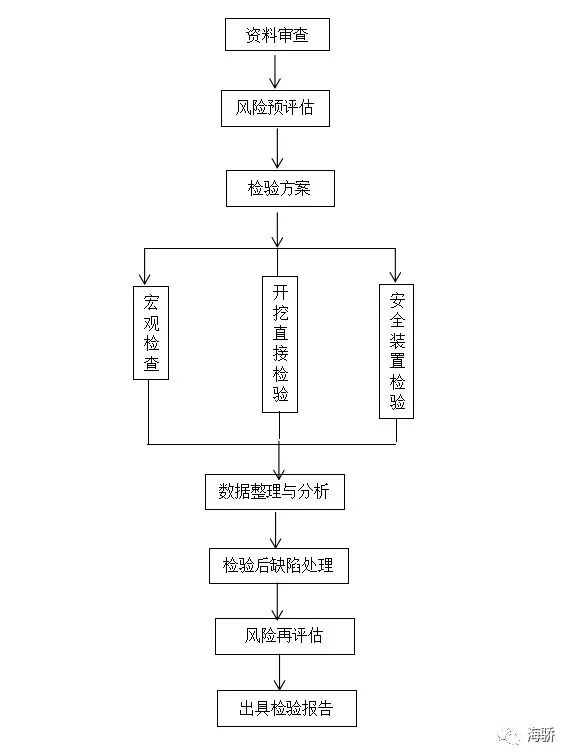

全面检验要求及流程

根据相关标准和管道自身的性质和特点,PE燃气管道全面检验现场实施作业程序见下图:

1 资料审查

针对被检管道的原始资料审查内容主要包括:规章制度、安全操作规则、作业人员持证上岗情况、安全宣传情况等安全管理资料;管道设计单位、压力、温度、设计图等设计资料;竣工报告、气密性试验、质量证明、施焊记录、安装监督检验报告、验收报告、竣工图等竣工验收资料;管道的运行记录、巡线记录、维修改造资料、安全装置校验记录等运行资料以及运行周期内的历次检验报告等。

2 风险预评估

根据收集的管道基础数据、建设数据、管理数据、环境数据、运行数据和以往的检测报告进行分类、汇总、分析,根据《燃气聚乙烯管道定期检验技术规则》对被检管道进行风险预评估。

3 宏观检验和敷设环境调查

主要对沿线管道进行位置走向和深度检查、地面标识检查、阀门井和其他附属设施的泄漏检查、管道周围占压物检查、管道示踪系统检查、穿跨越检查、钻孔泄漏检查。敷设环境调查主要包括管道周围占压情况、是否存在第三方施工、管道裸露、生物侵蚀和可能发生灾害的不良地质条件的检查。

4 开挖检测

根据规定要对管道选取可能存在风险位置进行开挖检测,一般选取数量为0.3处/公里,开挖检测主要包括管道敷设质量检查、管体状况检测和管道性能试验三部分。其中敷设质量检查包含管道埋深检查、示踪系统和警示带的敷设质量检查、管基质量检查。其检查结应满足其深度应满足CJJ 63-2018《聚乙烯燃气管道工程技术标准》的相关规定。管体状况检测包含管道表面质量检查、接头宏观检查、法兰连接接头检查、钢塑转换连接接头检查和熔接接头相控阵超声检测。管道性能试验包含管道材料抗氧化能力检测、管道材料力学性能检测。

5 管道测试及风险再评估

根据现场检验结果,综合甲方对已发现问题的整改情况,重新对管道的安全状况进行评估。主要从资料审查、宏观检查、直接检验、管道本质安全、运行参数得分、安全管理六个方面对管道的失效可能性进行评分。从介质燃烧性、介质反应性、管道压力、最大泄漏量、介质扩散性、风速、人口密度、沿途环境(财产密度)、泄漏原因、抢修时间、供应中断影响范围、用户对管道所输送介质的依赖性等12个方面对管道的失效后果进行评分。评估标准参照上海市地方标准DB31/T 1162-2019《燃气聚乙烯管道定期检验技术规则》。

采取的技术措施

1 管道定位技术

根据管线敷设特点,有示踪线且连接状况良好时,采用PCM或RD8000对示踪线进行探测。无示踪线或示踪线连接不良时采用IDS雷达和BY-YKRL2017-B1型系列管道探测仪进行探测。

01

采用PCM或RD8000对示踪线进行探测

探测原理:当在示踪线上施加电流,示踪线周围会产生磁场,如果是交流电,就会产生交变磁场。当交变磁力线切割一个线圈时,线圈就会产生感应电信号(如图所示)。

系统由专用信号发射机和便携式接收机所组成。发射机将一特殊交流的电信号施加于示踪线上,接收机将通过感应线圈或高灵敏的磁力仪检测出示踪线上这一特殊信号电流的强度和方向,从而进行管道定位。接收机中有两个水平放置的线圈,在管道正上方按下“深度”按纽,接收机内置系统通过两个水平线圈的信号差计算出示踪线埋深。

02

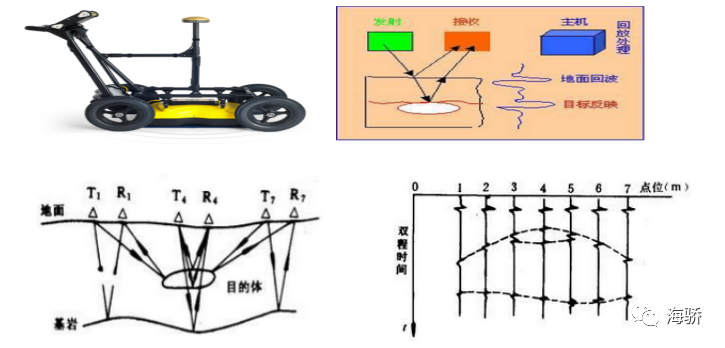

采用IDS雷达检测

探地雷达是利用介质中电性差异(电导率、介电常数等)分界面对高频电磁波(主频数十到数百兆赫)的反射来探测目的体。然后根据周边情况调查,判断哪一个具体的目的体是管线管道信号。如下图所示:

用一个天线发射高频电磁波,另一个天线接收来自地下介质界面(如非金属地下管线与土壤的界面)的反射波,在介质中一定深度范围内如果存在有异常物体,并且异常物体与周围介质存在有电性差异时,探地雷达天线在地表发射高频电磁波时,在介质中传播的电磁波遇到异常物体与周围介质分界面,电磁波反射回地表,被地表的接收天线所接收,根据所接收的反射信号的双程走时,通过对接收到的反射波的分析处理,便可确定异常物体的位置,从而达到探测地下非金属管线的目的。

03

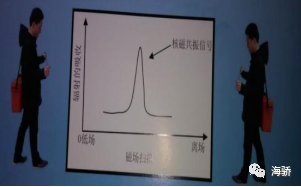

采用BY-YKRL2017-B1型系列管道探测仪检测

现代科学技术研究表明一切物质都具有磁性,在无外磁场情况下,分子呈不规则状态,磁性甚微。BY-YKRL2017-B1弱磁感应仪采用核磁共振的原理,不同物质核磁共振的频率不同,根据被测物的特性,选择其相应的频率,可将被探物的弱磁场放大。检测中,设备发射与燃气相匹配的频率信号,检测人员手持两金属杆的管道附近运动,通过人体静电、大地磁场和弱磁场的相互作用下,两金属杆产生静电,当通过管道上方时出现信号最强,两金属杆出现闭合现象。通过该方法可以探测管道的位置和埋深。

2 泄漏检查

泄漏检查,主要包括阀门、阀井、法兰、补偿器、调压器、熔接接头和钢塑转换接头的泄漏情况,检查采用泄漏检查仪进行,必要时还需对燃气可能扩散到的地沟、窨井、地下构筑物内进行检查。市面上常见的气体泄漏检查仪种类较多,常用的带气体分析的检漏仪,可有效对泄漏气体甲烷浓度进行检测,例如GS700燃气泄漏检测仪,如下图所示:

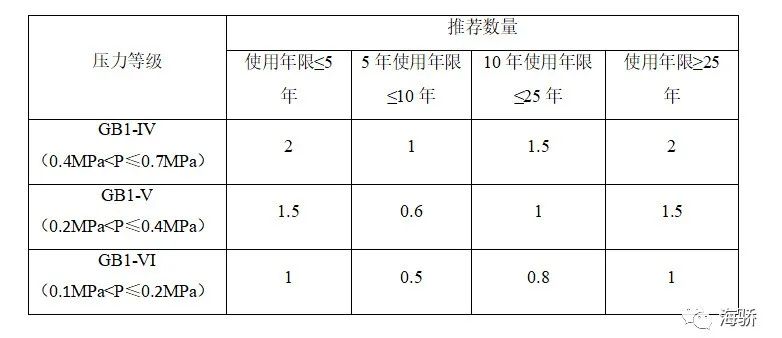

泄漏检查还应结合资料点、沿线地表环境调查和地面泄漏检查中的情况,重点选择法兰、熔接接头和钢塑转换接头等进行钻孔泄漏检测,检查数量可参照表1。

表1 钻孔泄漏检查数量推荐表

3 PE燃气管道焊接接头无损检测

对热熔和电熔接头采用相控阵检测技术,检测接头内有无影响性能的夹杂、气孔、冷焊、过焊、裂纹等缺陷。常见的相控阵超声技术类似医学上的“B超”,将探头沿着焊接方向扫查,探头上的压电晶片组产生并发射超声波束,再通过接收单元将反射回的超声波分析处理,最终成像在屏幕上,可以对存在的缺陷进行判别,测量。

01

电熔接头相控阵超声检测

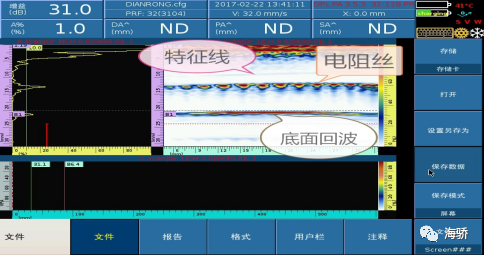

扫查结束后,重点关注三条线,一是代表熔融区域边界的特征线,将特征线与电阻丝的垂直距离与正常接头对比来判断是否过焊和冷焊;二是观察电阻丝是否排列整齐,有无上下偏差;三是观察底面回波是否显示清晰,有无缺失。如果有局部底面回波缺失,则可能有气泡存在,若底面回波不清晰,一般是由于管材与管件之间存在间隙造成的。如下图:

电熔接头相控阵超声检测图

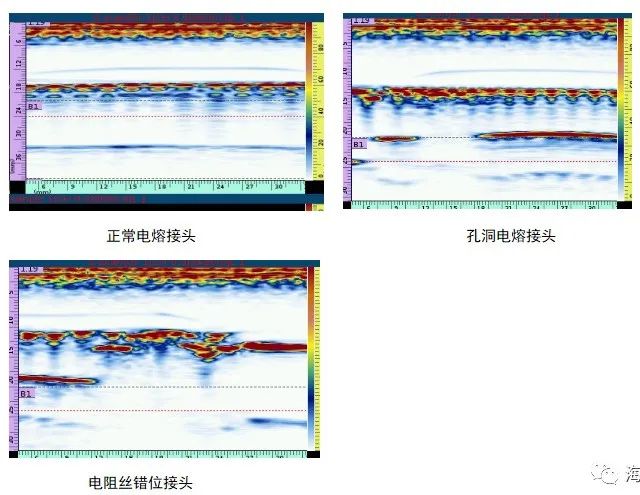

聚乙烯电熔接头常见缺陷有过焊、冷焊、孔洞 、电阻丝错位等,如图所示:

02

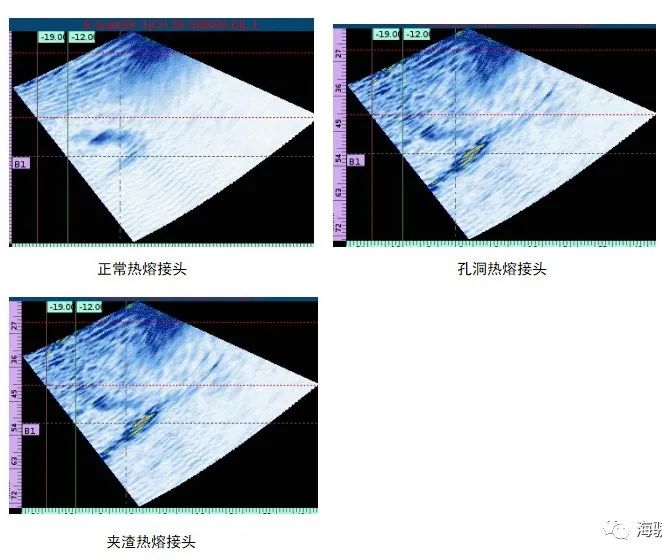

热熔接头相控阵超声检测

聚乙烯热熔接头常见缺陷有未熔合、冷焊、过焊、孔洞 、夹杂等。

通过对焊接接头缺陷的检测分析,最终对缺陷进行缺陷评级,评级标准可参照DB31T1058-2017《燃气用聚乙烯(PE) 管道焊接接头相控阵超声检测》相关规定。

检测结果分析及建议

现场检测结束后应对检测数据进行汇总,对发现的问题整理,以书面形式呈交并给出合理化整改建议。常见问题有:技术档案资料不完整、遗失或存在明显错误;阀门井泄漏、被埋、井体破损、井盖非燃气专用、阀门坏死井内少沙或无沙等;管道缺少或无地面标识、地面标识偏离、无穿越标识、标识桩(牌)损坏等;存在占压、管道裸露、生物侵害、地质条件不良、第三方施工等;管道无示踪线或示踪系统失效、无警示带或警示带偏离;焊接接头相控阵超声检测存在较大缺陷等。

全面检验还应针对检测中发现的问题提出合理化建议,例如:建议对技术档案资料不完整的管道进行完善或根据检验成果进行修正;修复存在问题的阀门井和其他附属设施;增设地面标识和穿越标识;对管道占压、露管等问题进行整改;接头相控阵检测大于Ⅱ级的缺陷进行切除重焊或监控使用,建议对管道风险较高段加强日常巡线和应急抢险队伍及装备的投入工作。

结论

本文基于PE燃气管道全面检验中难点的分析和检验过程中发现的问题,以降低管道运行风险为目的,对解决检验情况展开分析,最终通过PCM或RD8000、IDS探地雷达、BY-YKRL2017-B1型系列管道探测仪、燃气管道泄漏检测仪、相控阵超声检测等对管道管位、埋深、泄漏以及焊接接头检测技术的应用,分析管道可能损伤部位,针对性地对易产生缺陷的部位实施有效检测,对发现的缺陷提出处理意见等,进行管道检验时安全状况的符合性验证和评价活动,从而为管道安全运行提供依据。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486