奥氏体不锈钢是核反应堆结构的主要材料之一,其中存在大量的焊接制件。不锈钢焊缝中存在的少量δ铁素体能提高焊缝的强度和抗晶间腐蚀性能,防止焊接热裂纹产生;但过多的δ铁素体会造成σ相脆化和δ相选择性腐蚀。δ铁素体含量是奥氏体不锈钢焊材研制和应用性能评价的重要技术指标之一。

目前,奥氏体不锈钢焊缝中δ铁素体含量的常用方法有金相法、化学法和磁性法。金相法通过直接观察金相试样中的δ铁素体来计算面积比,进而推算体积分数。其属于破坏性检验,需要足够多的测点才能获得可信度高的数据,检测成本高。

化学法通过计算材料中的镍当量和铬当量,以及对比经验图来间接获得δ铁素体含量(质量分数)。Schaeffer图、Delong图和WRC-92图是目前化学法中较为常用的3类图。Schaeffer图应用最早,但未考虑氮元素和铜元素的影响;Delong图把氮元素当成奥氏体的形成元素而计入镍当量,同时改进曲线精度;WRC-92图也引入氮元素和铜元素。化学法也存在一定问题,如:合金元素含量的准确性直接影响δ铁素体含量计算值的准确性;合金元素对δ铁素体含量的影响并非图示的线性关系等。这些均会导致测量值与实际值存在一定偏差。

磁性法是通过测定与δ铁素体含量相关的某一磁性物理量,来确定δ铁素体含量。该方法受测量仪器原理的影响较大,若材料中δ铁素体含量或形态分布不均匀,则结果的重现性和精确度较差。磁性法操作简单,可实现现场无损检测,较为常用。

实际检测中,通常会选择一种或两种方法进行测量。来自中国核动力研究设计院反应堆燃料及材料重点实验室的李丹、何琨等研究人员同时采用以上3种方法对核电用奥氏体不锈钢堆焊层进行δ铁素体含量的测量,对比分析了不同检测方法测量结果的差异。

1 试验内容

1.1 试验材料

研究对象为308不锈钢堆焊层,试样尺寸为50mm×25mm×10mm,其化学成分符合标准ASTM A276—2006 《不锈钢棒材和型材》要求。

1.2 试验标准

依据GB/T 1954—2008 《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》和GB/T 15749—2008 《定量金相测定方法》进行金相法检测。

在现有检测方法的基础上进行化学成分分析,选择Schaeffler图和WRC-1992图进行δ铁素体含量的计算。

依据GB/T 1954—2008 及JB/T 7853—1995《铬镍奥氏体不锈钢焊缝金属中铁素体数的测量》进行磁性法测量。

1.3 试验设备

金相法采用Olympus的GX71型金相显微镜及其配套TIGER3000型金相图像分析系统进行检测分析;化学法采用碳/硫分析仪检测碳元素和硫元素,用分光光度仪检测硅、磷、硼元素,用电感耦合原子发射光谱仪检测其余金属元素;磁性法用铁素体测量仪对δ铁素体含量直接读取。

2 试验过程与结果

2.1 金相法

金相法测量δ铁素体含量主要包括标样图谱对比法和测量法,分别采用这两种方法对308不锈钢堆焊层中δ铁素体含量进行测量。

2.1.1 图谱对比法

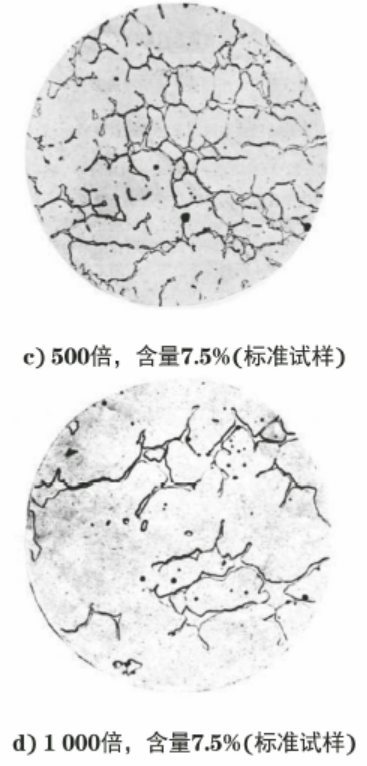

参考GB/T 1954—2008标准,将制备好的金相试样在显微镜下观察,选取δ铁素体分布较均匀的区域进行拍照(见图1)。

图1 制备得到与标准试样的显微组织形貌

由于标准GB/T 1954—2008中规定,放大倍数应不小于500倍,因此分别得到500倍和1000倍下制备试样的显微组织形貌,并分别与500倍和1000倍下标准试样的显微组织形貌进行对比,可判定其δ铁素体含量为7.5%~10%。

2.1.2 测量法

GB/T 15749—2008标准是“适用于各类合金显微组织中物相体积分数测定”的国标,涵盖网格数点法、网格截线法、线段刻度测定法(含四线法、八线法等)等多种相含量计算方法。较GB/T 1954—2008标准中的金相割线法,前者的分度线更多、覆盖面积更大,精度也更高。

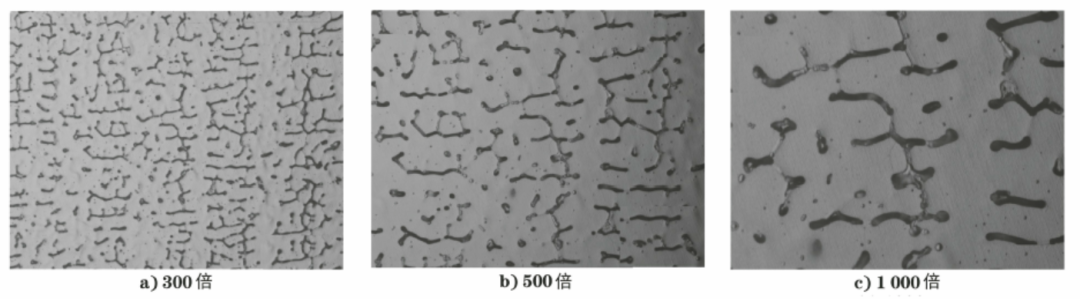

图2 同一位置的焊缝δ铁素体显微组织形貌

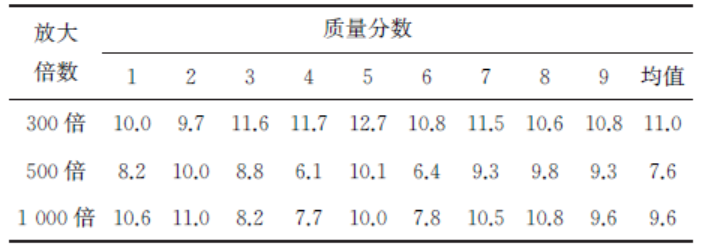

根据标准GB/T 15749—2008,在试样上采用网格截线法分别选取300倍、500倍和1000倍进行测量,图2为同一位置处的显微组织形貌。在不同倍数下,测得平均δ铁素体含量分别为11.0%,7.6%和9.5%(见表1)。

表1 不同放大倍数下同一位置的δ铁素体含量

由表1可以看出,不同放大倍数下测得的δ铁素体含量差异较大,500倍下测得δ铁素体含量最低,300倍和1000倍下测得δ铁素体含量偏高。

试验结果表明,金相法中放大倍数对结果的影响很大:焊缝中δ铁素体晶粒通常很细小,放大倍数低(300倍)时,视场中显微组织过于密集,图像分割计算的边缘不明显,结果普遍偏大;放大倍数过高(1000倍)时,选取的视场面积较小,由于组织本身不均匀,因此要想获得较为准确的结果可能需要测量更多点。由于GB/T 1954—2008标准中规定了放大倍数不小于500倍,因此根据实际测量情况,选择500倍较为合适。

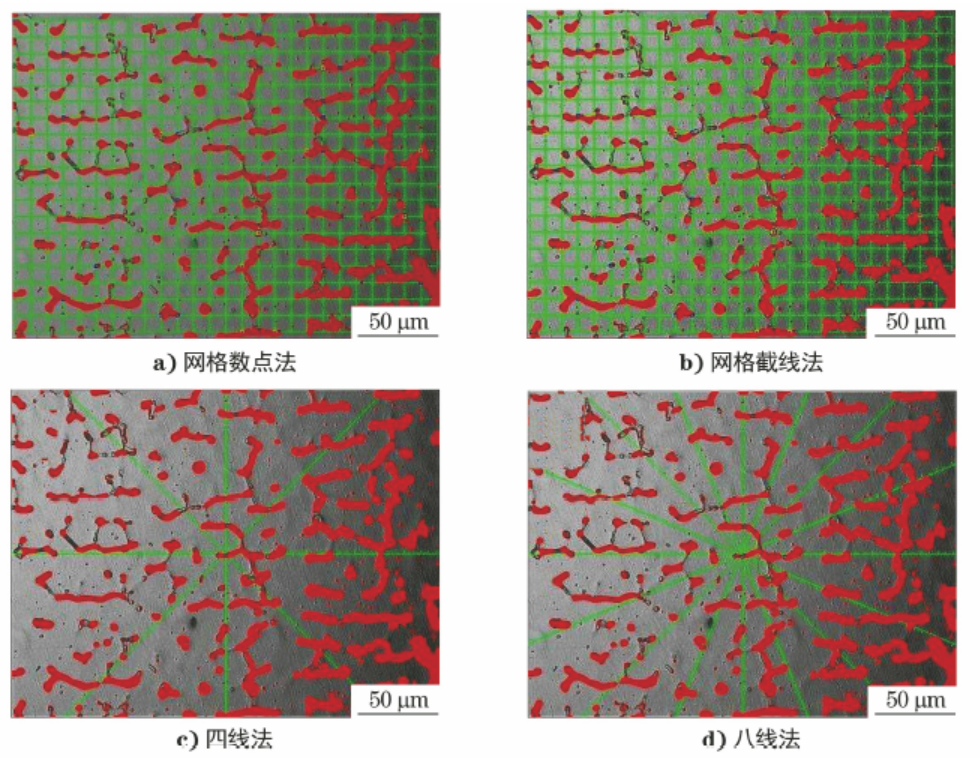

图3 δ铁素体含量测量方法示意

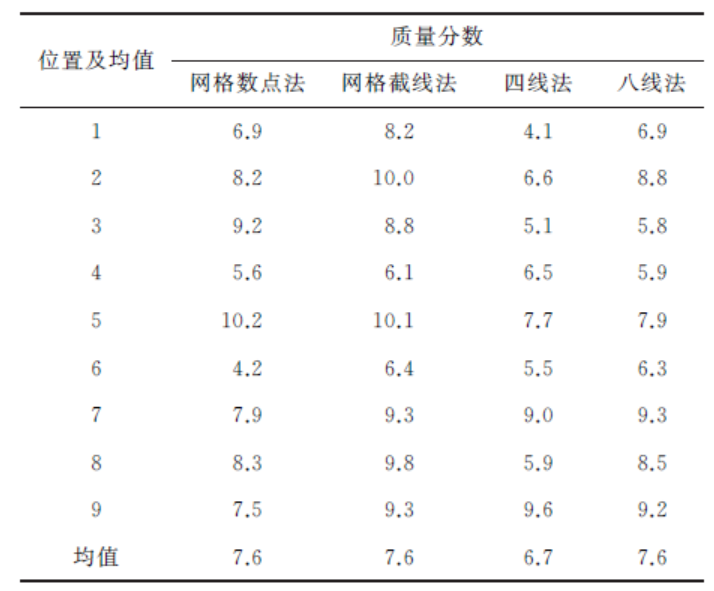

试验中分别采用网格数点法、网格截线法、四线法和八线法等,在500倍条件下随机选择9个位置测量δ铁素体含量,测量方法示意如图3所示。这几种方法的测量结果分别为7.6%,7.6%,6.7%,7.6%(见表2)。

表2 网格数点法、网格截线法、四线法和八线法在500×下测得随机位置的δ铁素体含量

由表2可知,除四线法外,其余3种方法的测量结果完全相同。

2.2 化学法

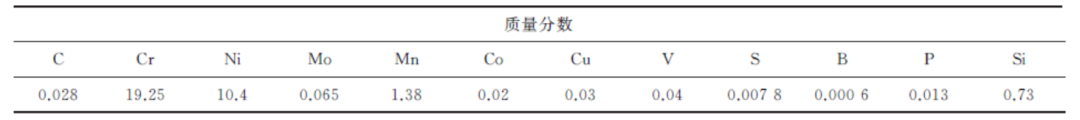

308不锈钢堆焊层的化学成分如表3所示,满足技术指标要求。

表3 308不锈钢堆焊层化学成分

根据Schaeffler图,按照其计算公式,获得试验材料中铬元素和镍元素的质量分数分别为20.41%和10.93%,对应δ 铁素体含量约为8.5%;根据WRC-1992图,获得试验材料中铬元素和镍元素的质量分数分别为19.315%和10.24%,对应δ铁素体含量约为13%。可见,受多种因素的影响,选择不同的经验图,化学法的计算结果也有一定差别。分析原因可知,由于WRC-1992图中将铜元素引入作为镍当量,且308不锈钢中含有0.03%的铜,因此计算得出的δ铁素体含量要明显高于Schaeffler图计算得出的。

2.3 磁性法

根据GB/T 1954—2008标准中的磁性法测量要求,沿308不锈钢堆焊层焊道方向随机测量6个点,将每个点上5个读数的平均值作为测量结果,其δ铁素体含量均值为3.4%。

3 分析与讨论

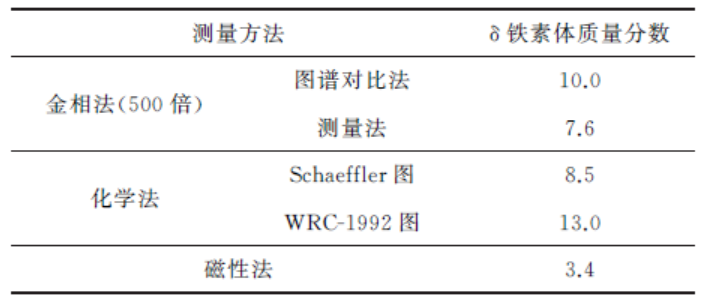

分别采用金相法、化学法和磁性法测量308不锈钢堆焊层δ铁素体含量(见表4)。奥氏体不锈钢焊缝组织的δ铁素体含量一般为4%~12%,可以看到磁性法测量结果偏低,化学法的WRC-1992图法测量结果偏高。

表4 采用不同方法测得的308不锈钢堆焊层δ铁素体含量

用网格数点法、网格截线法、四线法及八线法等不同方法测量时,由于各个视场内δ铁素体分布及形态不均匀,四线法在同一张图上的测量数据最少,因此偏差也较大。虽然金相法选取的视场多且随机,但总的来说结果可信度较高,为减少该法中的不利影响,提高测量结果的可信度,应综合考虑放大倍数、视场位置及不同方法原理的差异,选择合适的测量方法。在500×下,网格数点法、网格截线法和八线法的测量结果平均值相同,即δ铁素体含量为7.6%是较为可信的结果。

化学法以元素含量的检测结果为基础,通过计算及对比经验图获得δ铁素体含量,其化学元素测量的精准性直接影响结果的准确性。化学法直接受到元素测量仪器精度、经验图选择等因素的影响。

磁性法测量结果较小,可能原因是:不同仪器测量的物理量不同,且仪器本身存在一定测量误差;对于δ铁素体含量较低的材料,δ铁素体形态及分布都不均匀,若取样位置不合适,则测定结果的重现性和精确度较差。在试验和生产中应尽量避免采用一种方法来测量焊缝δ铁素体含量,最好借助多种方法进行相互验证。

4 结语

(1) 3种方法各有优缺点,需根据实际情况进行选择:金相法属于破坏性检验方法,但测量结果可信度高,检测时需要综合考虑放大倍数、视场位置及不同方法原理的差异,选择合适的测量方法;在已知材料化学成分的基础上,通过化学法可方便、快速地获得检测值,但需要选择合适的经验图和计算公式;磁性法属于非破坏性检验,适用于现场大型材料部件的快速检验,但其测量值偏低。

(2) 金相图谱对比法和化学Schaeffler图法的测量结果接近,金相测量法中的网格数点法、网格截线法和八线法测量结果相同,实际检测中均可作为备选方法。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414