钢筋混凝土建筑物在长期遭受氯盐侵蚀的过程中,渗透至钢筋附近的氯离子会破坏钢筋表面的钝化膜而导致钢筋锈蚀,锈蚀产物使混凝土膨胀开裂,破坏钢筋混凝土结构的耐久性。与物理修复技术、混凝土表面涂层技术相比,电化学除氯技术(ECE)具有高效、快速、无损且低成本等特点,采用ECE处理侵入混凝土中的氯离子,是适用于沿海地区的提高钢筋混凝土结构耐久性的重要途径。

欧美等国家的研究和实践证明,在钢筋和浸在电解质溶液中的外加阳极间施加高电流密度的直流电,排除已渗入混凝土中的氯离子,可以提高钢筋附近的混凝土pH,使已经锈蚀的钢筋表面重新生成钝化膜。

目前,国内外学者的研究主要集中于除氯装置、电化学参数等外部影响因素,而对混凝土自身材料因素:矿物掺和料对ECE效果影响的研究较少。

钢渣的矿物组成与水泥的化学矿物组成相似,含有一定量的C2S、C3S等,具有潜在的水化活性,具备用作混凝土掺合料的条件。

我国炼钢工业发展迅速,钢渣年产量近亿吨,目前钢渣的资源化利用已经取得了进展,将钢渣研磨成粉应用于水泥混凝土工程,可以降低水泥的消耗量,也证实钢渣粉替代水泥实现钢渣高值化利用的可能性。钢渣混凝土的应用前景十分广阔,因此有必要探究各种矿物掺和料及其掺量对ECE效果的影响。

北京建筑大学土木与交通工程学院的科研人员采用磨细钢渣作为矿物掺合料掺加到混凝土中制件,采用实验室搭建的电化学除氯装置,测试相同电化学参数条件下,不同钢渣掺量的混凝土中自由氯离子含量、钢筋混凝土界面黏结强度,并用XRD对钢筋混凝土界面进行物相分析,研究钢渣掺量对钢筋混凝土试件除氯效率、黏结性能以及微观成分的影响,以期揭示钢渣混凝土的电化学除氯效果以及除氯后的性能。

试验设计

1 原材料与配合比

采用P·O 42.5级普通硅酸盐水泥(OPC),钢渣(SS)选择广西诚德集团高钙型镍钢渣粉,磨细后比表面积为460m2/kg,粗骨料选择级配良好且粒径小于20mm的碎石,细骨料选择细度模数2.5的河砂,外加剂选择含固率40%的聚羧酸高效减水剂,水为市用自来水,钢筋选择直径12mm,HRB 400带肋钢筋,NaCl、Na2CO3选用分析纯级。混凝土抗压强度设计为C40,水灰比取0.47。

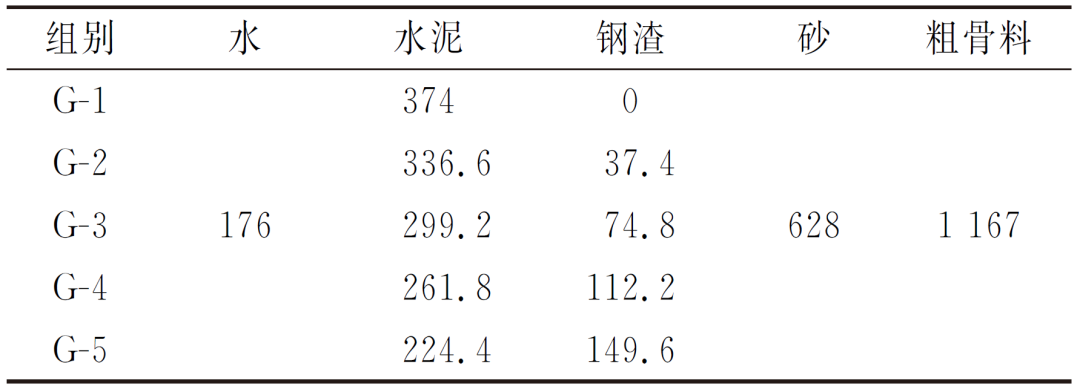

混凝土配合比如下表所示(单位为kg/m3),编号G-1为OPC混凝土,G-2~G-5为分别掺入了质量分数为10%、20%、30%、40%钢渣的混凝土试件。

2 试件设计与电化学除氯

根据GB 50152-1992《混凝土结构试验设计标准》设计试块,尺寸为100mm×100mm×100mm,中间位置垂直放置一根直径12mm的带肋钢筋,保护层厚度为50mm。按照上表参数制件时,向试件中掺入占胶凝材料质量分数3%的NaCl,模拟氯盐侵害。24小时后拆模,放入标准养护室养护28天,养护结束并覆盖钛合金网的钢筋混凝土试件如图1所示。

图1 钢筋混凝土试件

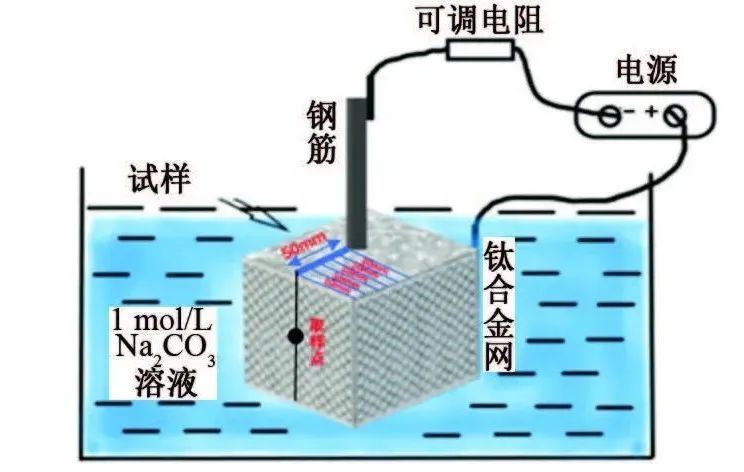

养护完毕后,对试块进行ECE处理,除氯装置如图2所示。

图2 电化学除氯装置示意图

阳极材料选用4片100mm×100mm的钛合金网,覆盖在试件侧面,用钛金属丝连接,并通过导线连接至直流稳压电源正极,钢筋作为阴极通过导线与电源负极相连。电解质溶液选择1mol/L Na2CO3溶液。ECE处理前,先使试块充分浸泡在电解质溶液中;ECE过程中控制电流密度为3A/m2,通电时间为30天(目前的研究结果显示,电化学除氯时安全电流密度为1~3A/m2,在这个范围内增加电流密度,延长通电时间,可以显著提高除氯效率),每两天更换一次电解质溶液;通电结束后,拆除除氯装置,烘干试件。

3 化学滴定

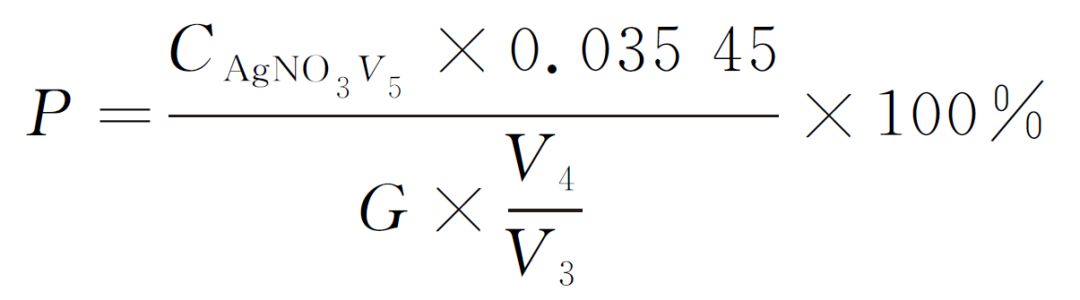

在试件保护层一侧钻孔取样,每隔10mm,逐层钻取粉末,共5层。并将其放入烘箱中充分干燥。各样称取20g(精确到0.01g)置于三角烧瓶中,加入200mL蒸馏水,振荡后静置24小时。将试液过滤,用移液管吸取滤液20mL置于锥形瓶中,加入酚酞使溶液呈红色,再用稀硫酸中和至无色后,加入络酸钾指示剂10滴,立即用硝酸银标准液滴定至砖红色,记录消耗硝酸银的量。自由氯离子含量按下式计算,试件氯离子含量按5层自由氯离子含量的平均值计算。

式中:P为试样的自由氯离子含量;G为混凝土粉末样品的质量;V3为溶解粉末样品的用水量;V4为滴定所需滤液量;V5为滴定硝酸银溶液量。

4 钢筋-混凝土黏结力试验

测试ECE处理前后,5组混凝土试块的钢筋混凝土界面黏结强度以及各级荷载作用下的黏结强度按下式计算,并记录起始滑移时荷载值、各级荷载对应的滑移值、黏结破坏时的极限荷载。

τ=F/πdl

式中:F为荷载,d为钢筋的公称直径,l为钢筋埋入的长度,τ为黏结强度。

5 XRD物相分析

采用德国布鲁克公司生产的D8 Advance型X射线粉末衍射仪,分析电化学除氯前后钢筋混凝土界面样品物质组成的变化。

试验结果与讨论

1 除氯效率

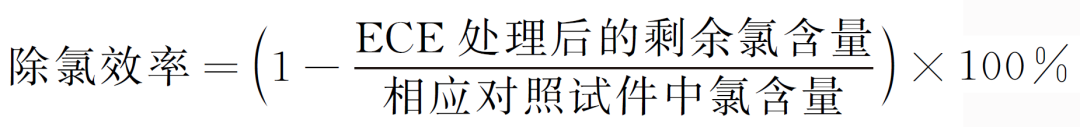

有学者提出用电化学除氯效率作为评价标准。ECE能快速除去混凝土中的自由氯离子,电化学除氯效率用ECE处理后除去的氯离子占未经处理的对比试件中氯离子含量的百分比来表示,如下式所示:

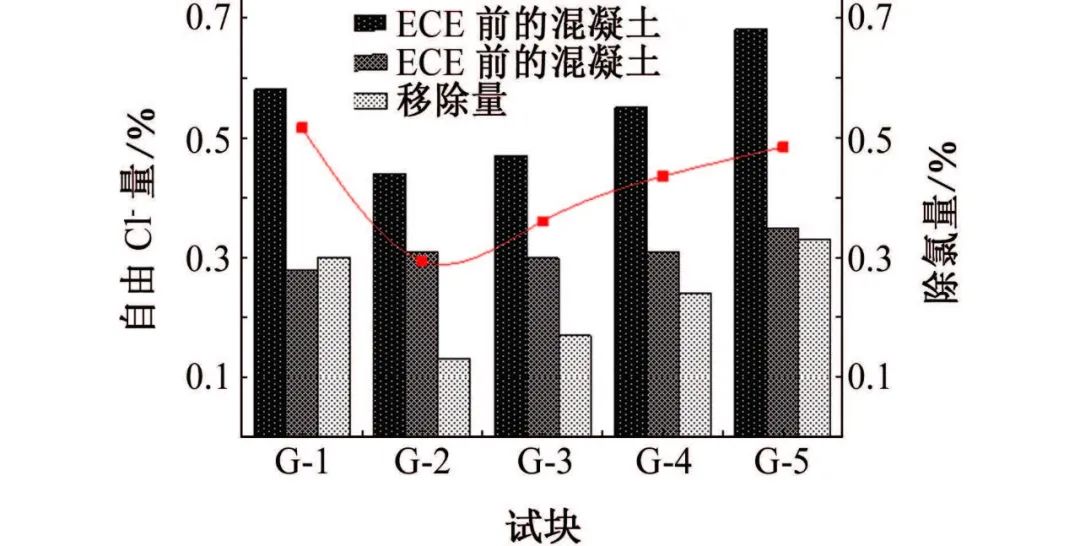

由图3可见,ECE处理后各组试块中的自由氯离子含量均低于ECE处理前的,并且随着钢渣掺量的增加,除氯效率先降低后提高,结合上式计算出G-1~G-5试块的除氯效率分别为:51.7%、29.5%、36.1%、43.6%、48.5%。

图3 ECE处理结果

在相同的电化学参数(电流密度3A/m2、通电时间30天)条件下,10%钢渣掺量混凝土试块的除氯效率相对最低(29.5%),G-2~G-5这4组试块的除氯效率逐渐提高,其中40%钢渣掺量混凝土试块的除氯效率接近OPC混凝土(48.5%)。

G-2试块中的钢渣掺量相对较少,主要是水泥熟料发挥的水化作用,水化产物较多,同时随着钢渣的二次水化,吸收一部分Ca(OH)2,生成C-S-H和水化铝酸钙,对自由氯离子产生了较强的吸附固化作用,使得G-2试块的初始自由氯离子含量较低,结构致密,排除氯离子含量也较少,因此除氯效率相对最低(29.5%)。

建议在合理的电流密度条件下,延长除氯时间,提高除氯效率。随着钢渣掺量的继续增加,水泥熟料含量减少,降低了C3A含量(C3A是氯离子化学结合生成Friedel盐的重要化合物),二次水化作用不明显,水化产物逐渐减少,氯离子固化能力减弱,导致初始氯离子含量逐渐增多,同时混凝土结构疏松,孔隙率增大也会增大排除氯离子的量,除氯效率逐渐上升。

2 钢筋-混凝土界面粘结性能

对5组试块分别进行轴向拉拔试验,并绘制拉拔力-滑移曲线图,可见各试块的荷载-滑移规律大致相同。

首先是弹性阶段,随着荷载的增加,各试块均未产生滑移,此时钢筋与混凝土黏结十分牢固,由钢筋与混凝土之间的化学黏结力、摩擦力、机械咬合力共同作用。弹性阶段末,各试块中钢筋相对混凝土开始滑移,初始滑移荷载均为2~3kN。

第二阶段为滑移阶段,随着荷载增加,钢筋与混凝土之间应力逐渐增大,局部界面产生了脱黏,化学结合力逐渐消失,摩擦力、机械咬合力逐渐发挥作用,产生滑移,当荷载达到峰值(极限荷载P)时,滑移阶段结束。

第三阶段为下行阶段,不同试块中钢筋与混凝土之间的化学黏结作用完全消失,界面的黏结力由摩擦力承担,荷载下降。

最后为完全脱黏阶段,不同试块中钢筋与混凝土之间的摩擦力趋于稳定,荷载变化程度较小,随着滑移进一步增加,钢筋逐渐脱离混凝土。

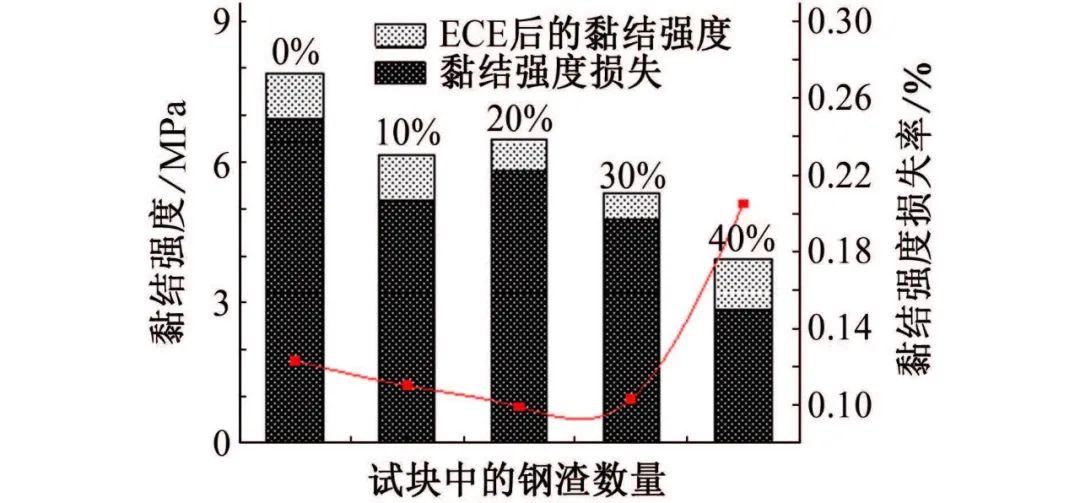

由图4可见:ECE处理会导致钢筋与混凝土之间的黏结强度退化;钢渣混凝土试块的黏结强度均低于OPC混凝土试块;钢渣掺量低于30%试块的黏结强度损失率均低于OPC混凝土试块,钢渣掺量为40%试块的黏结强度损失率远大于OPC混凝土试块。

图4 各试块的黏结强度及黏结强度损失率

经过ECE处理后,各组试块的极限荷载均下降,这主要是由于ECE过程中钠、钾、钙等碱金属离子迁移至钢筋附近,与氢氧根离子生成碱性氢氧化物,侵蚀硅酸钙,使钢筋混凝土界面软化所致。除此之外,在阴极会生成一定的氢气,混凝土受到膨胀应力,也是黏结力下降的原因。

钢渣混凝土的黏结强度均低于OPC混凝土,这是由于钢渣的矿物组成主要为水化缓慢的C2S,胶凝活性低于水泥熟料,主要由水泥熟料参与水化反应,因此掺加钢渣的试件,生成的水化产物相对较少,钢筋混凝土间的化学黏结力较小。

当钢渣掺量小于30%时,黏结强度损失率低于OPC混凝土,超过30%以后,黏结强度损失率迅速提高,这是由于钢渣具有较好的抗碱骨料反应特性,少量的钢渣掺入混凝土中,能够减弱钢筋附近由ECE引发的碱骨料反应,同时少量的钢渣起到了填充致密作用,增大了钢筋混凝土界面摩擦力,降低了黏结强度损失率。当钢渣掺入量过多后,虽然也发挥了一定的微集料性能,但水泥熟料含量相对减少,水化产物生成量减少,降低了水泥石整体的胶凝性,使得钢筋混凝土界面黏结强度损失率迅速升高。

3 XRD分析

由XRD分析结果可知:电化学除氯后,混凝土中的不同矿物成分含量发生了明显的变化,G-1~G-5组试块钢筋混凝土界面的Ca(OH)2晶体均相对增多,部分的C-S-H分解。

钢渣的掺量并不影响ECE对钢筋混凝土界面C-S-H的变化趋势,不论是钢渣混凝土还是OPC混凝土,经ECE处理后,C-S-H均降低,因此黏结强度也有相应损失,但是随着钢渣掺量的增加,ECE前后Ca(OH)2晶体增加的趋势有所减缓。

Ca(OH)2晶体增多是由于在ECE过程中,钢筋周围生成的OH-,与在电场作用下迁移到钢筋附近的Ca2+或C-S-H分解的Ca2+结合形成了大量Ca(OH)2晶体。C-S-H减少是由于Na+、K+、Ca2+等碱金属离子在电场作用下迁移至钢筋附近,对水泥浆体有破坏作用,使得C-S-H分解,进一步使钢筋混凝土界面结构疏松,这也是ECE导致钢筋混凝土界面软化的原因。

随着钢渣掺量的增加,ECE前后Ca(OH)2晶体增加的趋势有所减缓,这是由于钢渣水化活性较低,取代部分水泥后,水化反应生成的Ca(OH)2减少,同时钢渣参与二次水化反应消耗了部分Ca(OH)2。

结论

(1)在电流密度3A/m2、通电时间30天条件下,钢渣混凝土经ECE后的除氯效率低于OPC混凝土;随着钢渣掺量的增加,除氯效率先降低后提高,其中钢渣掺量40%混凝土的除氯效率为48.5%,钢渣10%掺量混凝土的除氯效率为29.5%。

(2) 不同掺量钢渣混凝土的黏结强度均低于OPC混凝土;ECE会降低钢渣混凝土黏结强度,当钢渣掺量小于30%时,黏结强度损失率低于OPC混凝土,钢渣掺量超过30%,黏结强度损失率迅速提高。

(3) ECE处理后,钢筋混凝土界面Ca(OH)2晶体相对增多,C-S-H含量有所降低,导致钢筋混凝土黏结强度下降;随着钢渣掺量增加,水化反应生成的Ca(OH)2减少,二次水化又消耗了部分Ca(OH)2,使得ECE前后Ca(OH)2晶体增加的趋势有所减缓。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7596

腐蚀与“海上丝绸之路”

点击数:6099