为配合GB/T20801-2020《压力管道规范 工业管道》实施,主编应道宴老师在耄耋之年,写了数篇文章,对实施过程中的重大疑难问题进行解读。压力管道人已经介绍了回顾与展望,压力设备中介质危险性分类的跨世纪之争!,关于工业管道标准与安全技术规程一系列问题最权威的解答!且看应道宴先生第一篇文章! 等3篇,本文与碳钢管材使用过程中的众多疑难问题解读!应道宴老师GB20801-2020第3篇相关文章来了!为姊妹篇,考虑到GB/T20801-2020版不会再像2006版一样出版实施指南,更为弥足珍贵,展示了一位老专家对行业技术进步的热忱与期待。经与应老师沟通,获得许可全文首发。本文行文为二简字(读者可自行搜相关历史背景),不再一一转化。

关于GB9711

GB/T9711—2017石油天然气工业管綫输送系统用钢管(ISO 3183-2012,MOD)实际上是API 5L—2012 45th的中国版。“管綫用管”从名称上看似乎是长输管道专用的碳钢钢管,实际上在工业管道领域中有着广泛的用途。二十余年前,笔者就在某大型乙烯装置的合作设计中初次接触到國外工程公司采用API 5L Gr.B(旡缝管和DSAW板焊管)替代了原设计的ASME A106 Gr.B和A671 CC60。随着西气东输工程的开展,GB/T 9711管綫钢管的生产和应用也越来越广泛的进入压力管道的各亇领域,对提高國内压力管道用钢管的质量、管理和设计选用、采购水平起到了巨大的推动作用。近十年来,笔者在多亇场合都讲过:GB/T 9711是一本压力管道用碳钢钢管的百科全书,它不但包括了各种钢管的生产工艺,提供了从低强度到高强度碳钢钢管的多种质量等级,还示范、教育了压力管道的业主和管道材料设计,施工人员,如何根据具体环境及工况条件,做好设计选材及采购工作。

GB/T 9711的内容十分繁杂,结合工业管道领域内的应用,笔者認为应从下列三亇方面来解读:

(1)首先,管綫钢管不仅包括了从X42(L290)~X120(L830)众多高屈强比的高强度碳钢,还包括了众多工业管道及长输管道工程中,辅助管道用的屈服强度仅为175、210、245MPa,其PSL2高于GB/T699优质碳素钢08、10、20, 其PSL 1相当于GB/T700普通碳素结构钢的Q195、Q215、Q235等低強度碳钢。本文表8~表12中仅列入了GB/T 9711中L245、L390(X56)、L485(X70)三亇强度级别的牌号,其中L245的强度等级对应于工业管道中最常用的20号钢; L390(X56)的抗拉强度490MPa相当于工业管道中大口径板焊管及锻件常用的16Mn和Q345; 而L485(X70)的屈服强度与压力容器球罐用的低裂纹倾向的CF62钢板基本一致。

(2)管道材料设计者应注意,GB/T 9711和GB/T21237-2018管线钢管用宽厚钢板包括了PSL1,PSL2,两亇质量等级。其实除了标准正文中的两亇质量等级外,在GB/T 9711-2017的附录中还设置了多亇质量等级供用户选用。如附录G“抗延性断裂扩展用的PSL2钢管”要求的低温冲击韌性,比常规的PSL2,提高了接近一倍。GB/T 21237管线管用宽厚钢板实际上就是按照附录G的要求制订抗延性断裂扩展用,更高低温冲击韌性要求的大口径板焊管用钢板标准,相当于PSL3。又如附录H“酸性服役条件PSL2钢管的订购”规定了抗湿硫化氢应力腐蝕破裂用碳钢的化学成份,如含硫量和夾杂物形状控制要求、硬度试验、HIC试验、SSC试验以及相应的旡损检验和表面缺陷控制要求,均比常规的PSL2有大幅度的提高,相当于PSL4。

(3)用户必须注意GB/T 9711中包含了多达十余种的碳钢钢管制管工艺,本文中仅就高频电阻焊焊管、无缝管、双面直缝埋弧焊板焊管三种制管工艺进行分析。关于螺旋焊焊管,由于工业管道领域缺少使用经验,为此本文未列入分析阐述。

GB9711技术要求及质量控制指标

如前所述,由于GB/T 9711包含的钢级、质量等级、制管方式十分繁杂,GB/T 9711-2017标准的编写又沿用了ASME规范相互穿插引用,适用于钢管生产者角度的美式标准编制方式。为此,笔者试图从标准选用者的视角出发,用表格的形式,将用户选用时关心的各项技术指标和质量控制要求,分别用列表、对比並列的方式列出,便于用户有一亇清晰,全面的認识。

1. 化学成分,碳当量

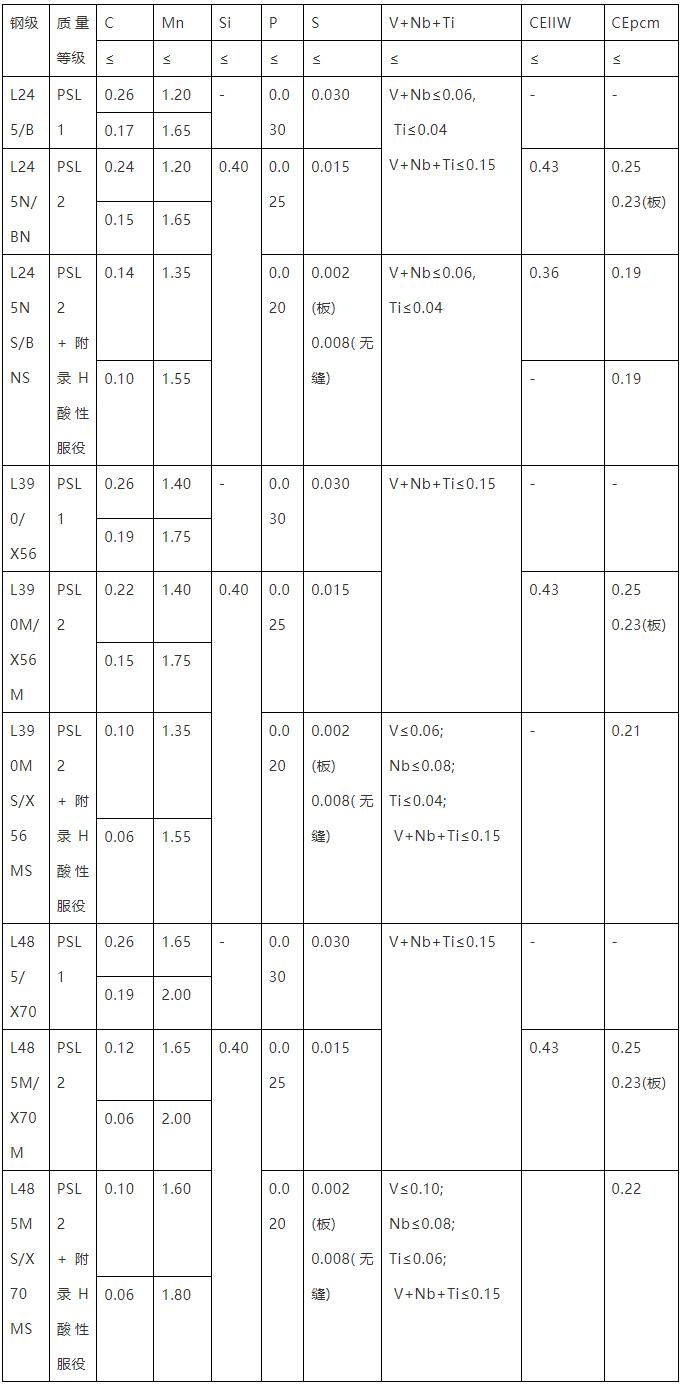

表8所示为GB/T 9711-2017管綫钢管和专用于管綫钢DSAW板焊管的GB/T 21237-2018管线管用宽厚钢板的化学成分,碳当量要求一览表。从表8及其四亇注解中提供了许多有助于國内压力管道行业認识和使用碳钢钢管标准的新摡念。

(1) GB/T 9711-2017管綫钢管是典型的ASME/ASTM/API钢级标准,而GB/T8163、5310等是國内传统的钢号标准。从表8和注1可見,GB/T 9711的化学成分范围相比國内同等强度级别的碳钢要宽得多,几乎所有的化学组分均旡下限,钢管制造商是根据用户的产品规格、性能要求和钢厂内控的专有程序来确定熔炼成分和轧制工艺的。而國内其他压力管道用钢管制造商並不需要内控标准,因为标准规定的化学成分上下限平均值以及杂质限量的50~30%基本上就是钢厂的内控熔炼成分。

(2) GB/T 9711-2017管綫钢管编制的直接目的是为用户服务,供用户选用;而GB/T8163、5310编制的直接目的是为钢管制造商生产及质量控制服务,间接的用途才是供用户选用。标准中除各种钢级外,考虑到用户的规格和性能的不同需求,标准中设置了各种质量等级和附录的组合,就反映了用户的不同需求。因此用户在使用GB/T 9711时,需改变习惯使用GB/T8163、5310的习惯(仅注明钢号及标准号), 除钢级外,必须注明相应的质量等级号、制管形式(ERW、无缝、SAW)及相应交货状态标记和冲击试验温度等附加要求。

(3)API5L等ASME/ASTM/API压力设备用碳钢标准通过表8注1的降碳升锰的措施有效地解决了美欧(中)之间关于高強度钢和低温用碳钢的锰碳比、屈强比、可焊性(碳当量CE)的不同理念,给钢厂和用户提供了更大的选择空间。

(4)突出了铌、钒、钛的微合金化对析出強化、细化晶粒、提高再结晶温度(为控制轧制创造条件)、防止焊接过热区晶粒长大的作用。标准一方面对铌、钒、钛含量及总量都只控制上限而且较低, 同时又不规定下限, 从L245到X80的铌、钒、钛成分限制基本一样,为钢厂内控专利技术留出很大空间。

(5)强度级别越高,钢管的质量等级越高,管綫钢的含碳量反而越低,颠覆了传统发展高强度碳钢的思路。这表明随着管綫钢的开发及其实踐应用走出了一条新路径,笔者总结为下列几点:

① 本文第三节 “碳钢的低温韌性”中已列出的纯淨化,细晶粒,热处理,锰碳比;

②微合金化,其含量都比传统的低合金高强度钢的铌钒钛的含量低了一亇数量级。含量虽然低,但其作用却不容小觑。

③“控轧控冷”(在标准中称为热机械轧制)

管綫钢管最大的亮点是焊管。焊管用的宽厚钢板与钢带通常就在上述微合金化和细晶镇静钢的基础上,采用适当降低终轧温度和/或两相区轧制的控轧工艺,並辅以轧后控制冷却的控轧控冷工艺, 进一步获得针状铁素体或超低碳贝茵体组织、细化晶粒、提高屈服强度及韌性,省却调质热处理,降低成本。

④ 随着上述效果的显现,钢的可焊性反而可在强度提高的同时却不断改善,而且修正了含碳量低于0.12条件下的碳当量公式,見表8注3所示。其中钛、铌的微合金钉扎作用,为大线能量埋弧自动焊的防止过热区晶粒长大起到了关键作用。

(6)大量的研究和实踐表明,板材生产中的硫化锰片状夹杂物是湿硫化氢酸性环境下产生HIC的根源所在,因此表8中专门列出了相应条件下的0.002%低硫要求,除此以外,通过加钙控制硫化锰的形态也是另一个选项,为此表8注4也列入了相应规定。必须说明,HIC是板材在湿硫化氢酸性环境下所特有的腐蚀裂纹方式,其相应的低硫及HIC试验要求,仅适用于钢板(带)及其焊管,而不应套用到旡缝钢管、焊接材料、焊缝以及铸锻件。

表8. GB/T 9711-2017管綫钢管和GB/T21237-2018管线管用宽厚钢板化学成分,碳当量

注1.表8所列化学成分为熔炼分析和产品分析,其中有关碳、錳上限的规定分列二行,其下行的规定均遵循: 碳含量比规定最大碳含量每减少0.01% , 则允许锰含量比规定最大锰含量增加0.05% , 对于钢级≥L245/B 但≤L360/X52 的钢级, 最大锰含量为1.65%; 对于钢级>L360 或 X52 但<L485 或 X70 的钢级, 最大锰含量为 1.75% ; 对于钢级 L485/X70 的钢级, 最大锰含量为2.00% 。但对于GB/T9711附录H酸性服役条件者,则锰含量比规定最大锰含量只允许增加0.20%。

注2.表8所列各钢级的殘余元素含量的规定如下:

L245N/BN,PSL2, Cu≤0.50% ,Ni≤0.30% ,Cr≤0.30% , Mo≤0.15% 。

L390M/X56M,PSL2, Cu≤0.50% ,Ni≤0.50% ,Cr≤0.50% , Mo≤0.50% 。

L485M/X70M,PSL2, Cu≤0.50% ,Ni≤1.00%,Cr≤0.50% , Mo≤0.50% 。

注3.表8所列各钢级(质量等级PSL2)均规定了碳当量的限制条件:

碳含量大于 0.12% 使用CEIIW , 碳含量小于等于0.12% 使用 CEpcm 。

CEIIW=C + Mn/6 + (Cr + Mo + V)/5 + (Ni+Cu)/15

CEPcm=C + Si/30 + Mn/20 + Cu/20 +Ni/60 +Cr/20 + Mo/15 +V/10 +5B

注4用于PSL2+附录H酸性服役的管綫钢的化学成分还应符合下列要求:

① A.ltotal ≤0.060%;N≤0.012% ;Al/N≥2:1(不适用钛镇静钢或钛处理钢) ;Cu≤0.35% ( 如果协议,Cu≤0.10%) ;Ni≤0.30% ;Cr≤0.30% ; Mo≤0.15% ;B≤0.0005% 。

② 在焊管有意 增 加 钙 含 量 情 况 下, 除 另 有 协 议 外, 如果 S>0.001 5% 则 Ca/S≥1.5。SMLS 管 和 焊 管 Ca ≤0.006% 。

③ SMLS 管的最大硫含量可增至0.008% , 而且如果协议焊管可增至0.006% 。对于这些硫含量水平较高的焊管,可协议确定较低的 Ca/S。

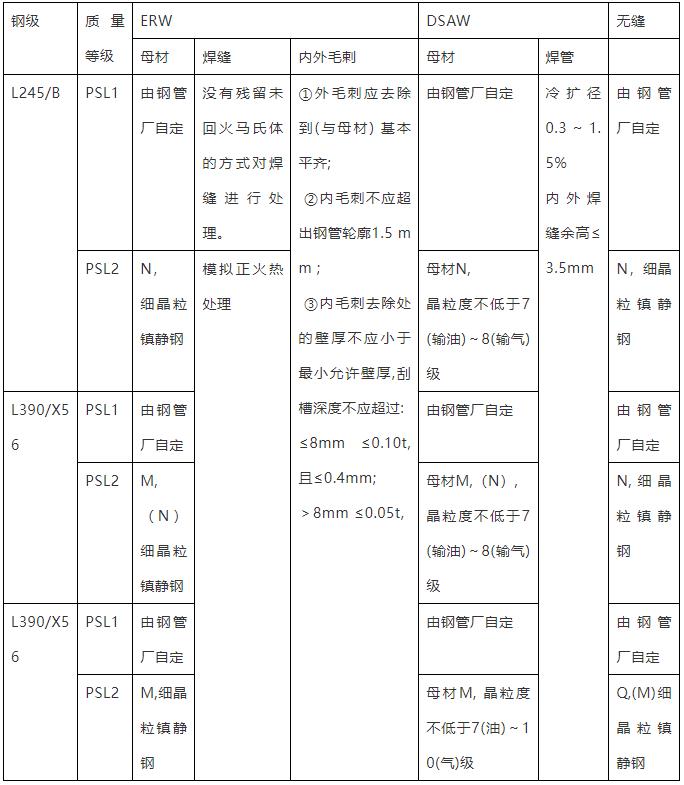

2管綫钢管的交货状态(热处理)和焊后处理

配管材料设计者初次使用管线钢管标准时都要被GB/T 9711表1及表3中的钢管交货狀态及其标记字母搞得眼花缭乱,不知所措。结合國内实际生产和使用情况,笔者总结了下列几点建议,供使用者参考。

(1)钢管的交货状态可归纳为无缝钢管,焊管用板或带卷以及焊后处理三類.

(2)GB/T 9711表1和表3中的交货状态品种繁多,而且出现了许多非传统的热处理状态名词,其实还是可归纳为∶热轧(R),正火(N),控轧控冷(M, 热机械轧制)和调质(Q, 淬火加回火)四种。在四种热处理工艺中唯一的新工艺就是M--俗称:控轧控冷,又称热机械轧制。

所谓“控轧”就是控制钢板或钢管的热轧温度、终轧温度以及在轧制温度范围内的变形率,所谓“控冷”就是控制轧后的冷却速度。因此控轧控冷不但要精心确定化学成份、坯料的加热温度、初轧温度、终轧温度以及在相应轧制温度区域内的变形量以及轧后的冷却速度,还必须具有严格並行之有效的质量管理制度,否则控轧控冷将成为一纸空文和营销的噱头。

通过微合金碳化物在奥氏体冷却中沉淀析出强化、阻止晶粒长大(本质晶粒)、适当降低终轧温度 (1050~1000℃)致使轧制过程中抑止形变奥氏体回复和再结晶进行、阻止再结晶晶粒长大、细化奥氏体相变晶粒 ,继而进行低温轧制或两相区轧制以及快速冷却,合金碳、氮化合物析出,形成晶粒度细于8级的铁素体细晶粒。据文献介绍,晶粒度由6级細化到10级,钢的韌脆转变温度下降54 ℃、屈服强度提高85MPa;如晶粒度由6级細化到11级,钢的韌脆转变温度下降74 ℃、屈服强度提高115MPa;

为了提高屈强比, 提高韌性,管綫钢一般通过降碳升锰,防止珠光体形成,

X42~X56 标准规定 C≤0.24 实际控制C ≈0.12, 晶粒度≥7~8级;

X60~X65 标准规定 C≤0.12 实际控制C ≈0.09, 晶粒度≥7~9级;

X70~X80 标准规定 C≤0.12 实际控制C ≈0.06, 晶粒度≥7~10级。

控轧控冷用于板、带生产称为热机械轧制;这也是DN400以上大口径长输管道和工业管道采用GB/T9711高屈强比钢级DSAW钢管的最大的亮点。因为板带之类扁平钢材的生产流程相比于管棒之类细长及中空钢材更易达到控轧控冷的效果。

控轧控冷用于无缝钢管在标准中称为热机械成型,此种工艺适用于少规格大批量的高钢级DN600以下钢管生产,估计在工业管道领域内的需求难以符合批量要求,而常用调质(Q)替代。

通过钢管或钢板控制终轧温度在钢材的正火温度范围,並轧后空冷,达到相当于正火的效果,在标准中又称为正火轧制(板)或正火成型(无缝管)。此时,“控轧”又归入正火(N)范畴。

(3) 焊后处理

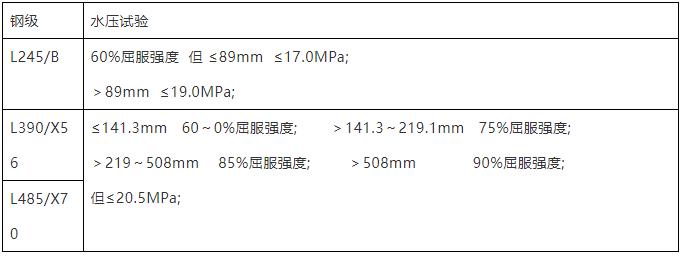

管綫钢管的用户必须注意,在GB/T 9711的领域内,旡輪是一般可焊低碳钢L245以及高屈强比管线钢的焊接钢管(厚度通常不大于25mm),包括高频电阻焊和埋弧焊,焊接后是不作传统意义上的焊后热处理的。电阻焊焊缝仅是通过在线的焊缝区域局部加热以消除淬硬组织(马氏体)。而埋弧焊焊管则通过冷扩径以达到定径及消除部分焊接应力的双重目的,见本文表9所示。同时还应注意到按GB/T 9711生产的钢管,水压试验是必不可少的检验项目(不允许用无损检测来替代水压试验),而且采用较高的试验压力,以验证钢管的整体完整性,部分降低焊接残余应力並降低脆性断裂风险, 见本文表10所示。

(4) GB/T 97116.2.1条规定:PSL1 钢管的交货状态应由制造商选择。因此钢管制造厂除了X65以上的高钢级钢板可能采用热机械轧制工艺(M)外,通常都是热轧狀态交货(R)。而高钢级采用PSL 1的低质量等级, 本身就是一个悖论。而一般L245和L390(X56)的PSL 1钢管,无輪是ERW钢管、旡缝管还是直缝埋弧焊焊管, 与工业管道内常用的GB/T 3091的ERW钢管,SAW钢管以及GB/T 8163无缝管的技术要求和质量等级高度重合。因此,工业管道领域内选用GB/T9711 PSL 1钢管的必要性与可能性不大。

(5) 综上所述,工业管道领域内使用的主要集中在PSL 2。因此,

以L245为例 : 无缝管及焊管用板带推荐正火态(N);

L 390(X56):正火N(旡缝管),控轧M(板带,焊管):

L 485(X70):调质Q(无缝管):控轧M(板带,焊管)。

表9 管綫钢管、钢板的交货状态(热处理),晶粒度要求

注:用于PSL2 DSAW管的GB/T 21237-2018管綫钢管用钢板的A、B、C、D型粗系和细系非金属夾杂物,按GB/T10561方法A,应不大于2.5级(输油), 2级(输气);带状组织不大于3级(按GB/T 13299)。

表10 管綫钢管水压试验要求

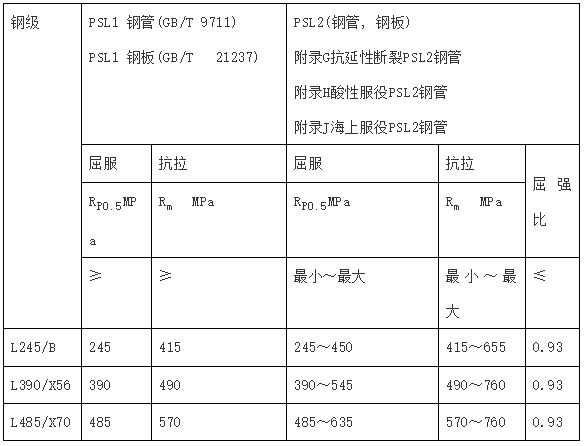

3. 管綫钢管的质量等级

除本文表8所示的化学成分、碳当量以及表9所示的交货狀态和晶粒度要求的差别外,从本文表11~表13可见,PSL 2钢管在机械性能的稳定性,抗脆断能力以及旡损检验要求等压力设备用钢最关心的材料性能的可靠性方面均有大幅度提高。因此,在GBT 9711管线钢管各钢级的适用温度范围内,PSL 2可符合工业管道GC1级碳钢管道的要求。

4. 工业管道规范中管綫钢管的适用温度范围

关于管线钢管各钢级的适用温度范围问题,笔者在编写GB/T 20801.2-2020中的观点是:

(1) L245及X42~X80的温度下限,按照长输管道行业的埋地地温的需求限于-30℃,但由于其考虑防止脆性断裂扩展的止裂需求,因此长输管道行业的抗脆断判据高于工业管道领域内的防脆断判据。因此有可能进一步降至-46℃,但目前尚有待于工程实踐和试制证实。

(2) L245的使用温度上限同20号钢,而高屈强比管綫钢在GB/T 20801-2020工业管道中使用温度上限限于200的理由如下:

① 通过控轧控冷获得高屈强比的管綫钢,在300℃以上温度,长期使用的低温回火效应将使材料在快速控冷条件下获得的高屈强比大幅度下降,因此不宜用于较高温度。这个道理类同于调质高強钢的使用温度上限必须低于其回火温度50~100℃以上。

② 其次,长输管道领域内沒有高于200℃的需求,因些國际上未开展材料中温机性的测试和统计研究工作。

③ 由于工业管道的碳钢许用应力设计安全系数,按常温抗拉强度三分之一确定,因此高屈强比钢级的常温许用应力足以维持到200℃。所以,ASME B31.3和GB/T 20801工业管道规范高屈强比钢级的使用温度上限暂定于200℃。

表11. GB/T9711-2017管綫钢管、GB/T21237-2018钢板机械性能

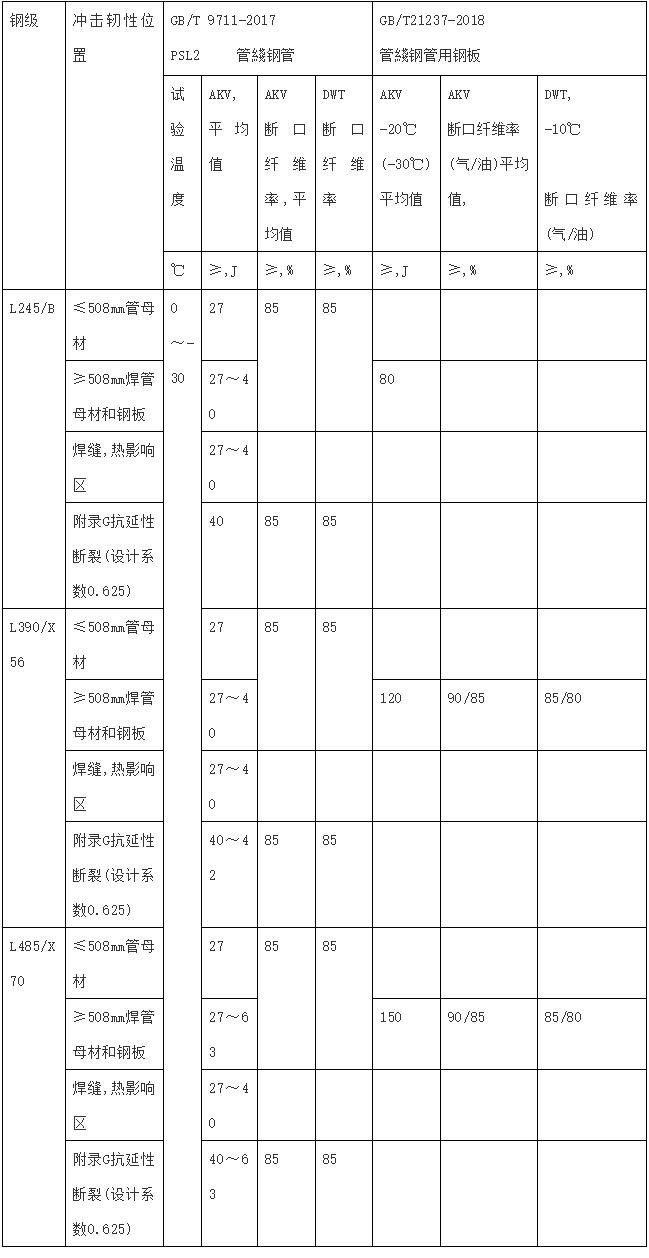

表12. PSL 2管綫钢管、钢板的冲击轫性要求

注1.AKV试验温度为0 ℃(GB/T 9711)或-20℃ (GB/T 21237),用户还可采用更低试验温度,如-30℃或更低, 但应在采购合同中提出並予规定。DWT落锤撕裂试验按API RP5L3管綫钢管落锤撕裂试验方法。

注2.AKV单个试验值不应小于规定最小平均(同一组的三个试样) 吸收能的75%。

注3.同时具有足够的 CVN 吸收能和剪切面积和是管体的一个基本特性, 该剪切面积足以保证在试验温度或高于试验温度时, 输气管线能避免脆性断裂扩展, 并控制延性断裂的扩展时有足够延性断口。

表13 管綫钢管、钢板的NDT要求

注: L12.5、L10、L5 分别表示对比试样刻槽深度相对于厚度的百分比。

制造工艺

1. 高频电阻焊焊管

高频电阻焊焊管是带钢在焊管机组,经多道轧辊滚压冷成型逐渐卷起,形成有开口间隙的圆形管坯,调整挤压辊的压下量,使焊缝间隙控制在1至3mm,并使焊口两端齐平。利用50KHz~400KHz的高频交流电的趋肤效应和邻近效应,在管坯开口边缘处形成一个电磁感应回路,产生强大而集中的热效应,在很短的时间内使焊缝边缘迅速加热到焊接所需温度, 经压辊挤压后,熔融状态的金属实现晶间压接接合,快速冷却后形成一条牢固的对接焊缝。因此, 带卷的分条质量、同板差、轧辊机组的运行精度都对焊缝间隙及錯边量产生很大影响。如间隙过大,则造成邻近效应减少,涡流热量不足,焊缝晶间接合不良而产生未熔合或开裂。如间隙过小则造成邻近效应增大,焊接热量过大,造成焊缝烧损或者焊缝经挤压、滚压后形成深坑,影响焊缝质量。

高频直缝焊管的焊接速度可达数十米至一百余米/分。因此焊接电流、电压及机组运行速度将直接影响到焊接质量的稳定性。ERW焊接为压接方式,而不是熔融焊接,冷却速度很快, 焊接热影响区相对较小。焊缝的淬硬强度和韧性与母材不同。熔融金属挤压形成的内侧焊接毛刺缺口效应及焊缝的淬硬组织是高频直缝焊管质量可靠性的最大隐患。

因此,虽然GB/T 9711 ERW管在焊缝热处理、母材质量等级以及焊缝旡损检验要求上,较GB/T 3091 Q235 ERW管有较大提高,但仍然难以完全消除笔者对电阻焊焊管质量稳定性以及内侧焊道缺口效应的担忧。为此,参照长输管道行业的设计潛规,把GB/T 9711 PSL 1 ERW管的适用压力放宽到4.0MPa;而GB/T 9711 PSL 2 ERW管,限制用于输油之類液体管道。

由于工业管道规范对电阻焊规定了纵缝焊接质量系数,即使提高了无损检测要求也不得大于0.85的规定,因此也限制了电阻焊焊管在剧烈循环工况和GC 1管道的使用。此外尚需提醒用户的是,由于电阻焊焊管生产效率高,成本低,行业门槛低,采购时应对焊管厂能否严格执行管綫钢管的质量管理模式進行考察和認证,以杜绝鱼目混珠,假冒伪劣。

2.无缝钢管

无缝钢管是工业管道常用的制管型式。如前所述,GB/T 9711 PSL 1各种钢级无缝钢管的质量等级基本上处于GB/T 8163相同的水平。而GB/T 9711 PSL2各钢级无缝钢管的成分控制、热处理、力学性能和抗脆断能力、无损检测、压力试验等环节,均有大幅度提高。因此,GB/T 9711 PSL2无缝管在相应适用温度范围内,可符合GC 1级管道的要求。而且X70、X80还是按照ASMEB31.3 K类管道(超高压管道,许用应力为屈服強度的三分之二)可焊高強度碳钢钢管的不二选项。根据笔者的经验,GB/T 9711 PSL2 L245和L390相对于GB/T 6479、9948、5310的20G和Q345,有更高的性价比和经济价值。

3. 直缝埋弧焊焊管(板焊管)

如前所述,双面直缝埋弧焊DSAW钢管是GB/T 9711对长输管道及工业管道领域贡献的最大亮点, 弥补了工业管道行业缺乏大口径高质量焊接钢管的缺陷。ASME/ASTM 压力设备用大口径直缝双面埋弧焊钢管 A671、A672、A691的技术特征,笔者总结于下:

①容器级钢板;②板厚负偏差0.3mm;③DN400以上直缝双面电熔焊;④Class 22和Class21要求焊缝100% XT(UT);⑤Class 22和Class21要求焊后热处理;⑥Class22钢管应经水压试验,水压试验压力为 60-50%屈服强度,但不大于19.0MPa。

GB/T 9711 PSL 2 DSAW管与ASME/ASTMA671的差别主要在于板厚负偏差及焊后热处理方面。但这两项差别並不影响管线钢DSAW钢管的质量等级。其中焊后热处理一项, 由于GB/T 9711 PSL 2 DSAW管的壁厚不大于25mm、板材的微合金化减除了过热区晶粒粗大的隐患、且辅以冷扩径和水压试验对部分消除焊接应力的作用,因此综合效果可等同于ASME/ASTM A671的焊后热处理。至于板厚负偏差一项, 仅仅是A671提供给用户和设计者的心灵鸡汤, 因为板焊管的理論重量是按板厚正负偏差的中间值计算 ,而不是按名义厚度计算的, 因此在板厚正负偏差带不变的前提下,无論负偏差大小, 用户是沾不到任何便宜的。由此可知, GB/T 20801.2-2020对板焊管的各项要求,都是以GB/T 9711 PSL 2 DSAW管为模板编制的。

4. 对GB/T 37577-2019之我見

近日获悉GB/T 37577-2019“低温管道用大口径焊接钢管”批准並颁布实施。但笔者阅读后大失所望。因为该标准中下列各项背离了低温大口径焊接钢管的基本要求和材料焊接接头目前可能达到的抗脆断能力,对设计选用者产生许多误导作用。

①“外径114.3mm以上”?

笔者的观点:外径114.3mm直缝双面焊,不可能﹗螺旋焊管,不允许!

②“焊管制造方式采用HFW或EFW”?

笔者的观点: HFW,不允许! 螺旋焊管,不允许!单面焊EFW或单面焊双面成型,不允许!

③ “厚度不大于75mm” ?

笔者的观点: 75mm低温管道尚无可预見需求,更何况在标准所示GB/T 3531的牌号中尚无30mm以上厚板大线能量自动或半自动电熔焊可达到母材抗脆断能力的成熟焊接工艺;

④“标准推荐的焊后热处理制度及其免除”

笔者的观点: 为改善近缝区的抗脆断能力恐怕不是传统的回火制度所能胜任的。即使是表列的传统回火制度亦需对保温温度及冷却速度進行调整。否则对焊接热影响区的抗脆断能力可能是负面作用。

单面焊与双面焊

1. 双面焊与单面焊双面成形

提起双面埋弧焊,笔者不禁想起,多年来压力设备焊接领域内盛行的:“单面焊双面成形”或“采用氩弧焊打底”来替代並达到双面焊效果的说法。虽说在焊接工艺评定或样品或见证件,亦有可能显示效果,但据笔者的经验,除非采用设置可熔化垫环的单面焊工艺(ASME/AWS规范中经常提及,但该工艺國内从未采用),否则上述可达到双面焊效果的单面焊工艺,在实际产品焊接中却淪为自欺欺人或厂商的营销噱头。因此,笔者認为,所谓“双面焊”必须在内外两侧均应有施焊焊道,至少应在内侧采用不添加填充金属的气体保护焊蓋面扫一道,才能达到並符合“双面焊”的效果。

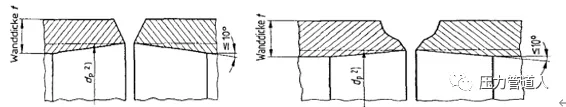

2. 管道环缝对接的坡口加工

所以,按照该观点,管道施工现场的环缝对接一方面只能外侧单面施焊, 更何况管道环缝对接还存在着管端不圆度和壁厚偏差而导致的错边现象, 所以極难达到双面焊要求。为了减少由此而加剧的环缝焊接质量问题,德国DIN 2559提供了一个很好的案例。即将钢管对接两端的内侧,在管端坡口加工时, 预先都机加工到下式及图4所示管端内孔机加工孔径dp

dp=dO min – 2 tmin

式中:

dp 内孔机加工孔径;

dOmin 钢管最小外径,即钢管名义外径扣除标准规定的最大外径负偏差;两侧钢管外径负偏差不同时,取较大值; 对阀门、法兰之类铸锻管道元件的对焊管端为机加工件者,取外径负偏差为0;

tmin 钢管最小壁厚,即钢管名义厚度扣除标准规定的最大厚度负偏差;两侧钢管厚度负偏差不同时,取较大值; 对阀门、法兰之类铸锻管道元件的对焊管端为机加工件者, 取厚度负偏差为0。

图4 管端内孔机加工孔径dp

3. 高强度管线管带来的不同钢级的环缝对接问题

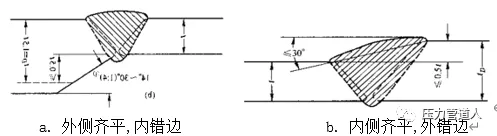

采用高强度管线管的管道系统中经常会遭遇不同强度等级的管道元件对焊连接问题。ASME B31.8“输气管道规范”、MSS SP44“大直径管线法兰”中对此作出了如下规定:

(1)对接接头的最大允许厚度差: 大端厚度TD不大于小端厚度T的50%,即TD≯150% T。

如环缝外侧齐平,内侧错边时就采用图5a所示结构,较厚侧内壁削边过渡, 削边斜度不大于300,但也不小于140;

如环缝内侧齐平,外侧错边时就采用图5b所示结构,较厚侧外壁削边过渡, 削边斜度不大于300 ,但也不小于140;

(2) 焊接材料及焊接工艺按強度较高侧材料进行;

(3) 当两侧管道元件钢级相差悬殊, 导致较厚侧厚度TD大于较薄侧厚度T的50%时,就需要采用中间強度的过渡短节。如按长输管道规范设计的管道系统中,L245钢管或A105(RP0.2250MPa)法兰或对焊端阀门 与X70(RP0.2485MPa)钢管对接就需要采用X52或F52(RP0.2360MPa)短节过渡。如: 壁厚20mm X70(RP0.2485MPA) 钢管,先与壁厚30mm X52或F52(RP0.2360) 过渡短节连接,然后壁厚30mmX52或F52(RP0.2360) 的过渡短节 再与壁厚40mm 的A105(RP0.2250MPa) 法兰或对焊端阀门环缝对接。

图5.不等厚环缝的坡口加工

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414