摘要

通过腐蚀失重、SEM和XRD等方法获得了X80钢在酸性红壤模拟液中的腐蚀演变特征;同时,利用精密电阻法原位、连续监测了X80钢在南昌红壤中的长期腐蚀动力学规律;基于室内模拟液腐蚀和室外红壤暴露实验结果,评价了二者之间的相关性,建立了腐蚀寿命预测模型。结果表明,酸性红壤模拟液及南昌红壤中,X80钢的腐蚀失重量与腐蚀时间之间均符合幂函数变化规律 (△W=Atn)。通过定性比较和灰关联法分析表明,室内模拟液腐蚀实验与室外红壤暴露实验在腐蚀动力学、腐蚀形貌及腐蚀产物组成上均具有良好的一致性;二者的腐蚀动力学关联度为0.6233。基于室内腐蚀实验建立的GM(1,1) 灰色模型可以对室外红壤暴露实验结果进行一定程度的预测,相对误差小于20%。

关键词: X80钢 ; 腐蚀动力学 ; 红壤模拟液 ; 室外红壤 ; 灰关联

管线是长距离输送油气的主要手段。X80管线钢因具有高强度、高韧性和优良的抗应力腐蚀开裂 (SCC) 性能,已逐渐成为油气长输管线首选用钢[1,2]。作为埋地管线,土壤腐蚀失效是影响X80钢管能否服役及安全性的决定性因素之一[3,4,5,6,7]。酸性红壤是我国东南部的土壤类型。然而,目前,酸性红壤环境中的高强度管线钢的腐蚀数据积累工作欠缺,研究工作不系统,同时缺乏有效的腐蚀寿命评价方法,严重制约了管线钢在华南酸性红壤区域的应用。因此,迫切需要系统开展X80钢在酸性土壤环境中的腐蚀规律研究及腐蚀寿命评价。

长期以来,研究土壤腐蚀最简单有效的方法是现场埋片实验法,但该法实验周期长,不能获得腐蚀过程的中间数据[8,9]。线性极化、电化学阻抗谱及电化学噪声等电化学方法[3,10,11,12,13]虽然能够获得金属腐蚀过程的一些信息,但由于土壤物化性状的特殊性,此类方法获得的腐蚀数据与实际腐蚀情况差距较大。因此,亟待建立和发展各种原位、实时腐蚀监测技术来研究土壤腐蚀。由于一定温度下金属材料的电阻由其几何尺寸决定,当金属材料腐蚀时,样品尺寸会发生变化,因此可以通过连续监测金属材料的电阻变化获得其腐蚀深度数据[14]。本课题组前期[15]已通过精密电阻测试系统连续、原位监测了X80钢在南昌红壤中的长期腐蚀动力学规律,且证明了精密电阻法与失重法计算的腐蚀速率具有高度相似性。

然而,完全采用现场实验和数据积累无法满足材料腐蚀寿命评估与预测的需求。因此,结合材料在实际环境与室内加速实验中腐蚀数据的规律性建立腐蚀寿命预测模型,对管线钢寿命评价及安全应用具有积极意义。近年来,国内外学者在材料大气腐蚀、海洋腐蚀寿命预测方面进行了相关研究工作,建立了数学预测模型[16]、人工神经网络模型[17,18]、灰色预测模型[19,20]等。Valor等[16]和Caleyo等[21]分别建立了埋地管线的腐蚀缺陷分布模型及点蚀生长模型,结果表明负二项分布可以很好地拟合埋地管线的腐蚀缺陷,Fréchet分布可以很好地拟合埋地管线钢长期腐蚀过程中的点蚀速率及深度数据,Liu等[20]证明GM(1,1)灰色模型在管道腐蚀预测中有一定的应用价值,可为管道防腐蚀措施的选择提供可靠的依据。然而,目前,尚无管线钢在酸性红壤环境腐蚀寿命预测方面的研究报道。

本文以酸性红壤为背景,通过模拟液浸泡实验以及扫描电镜 (SEM) 和X射线衍射 (XRD) 等分析技术,获得了X80钢在酸性红壤模拟液中的腐蚀动力学规律及腐蚀形貌与产物组变化特征。同时,结合前期通过精密电阻测试系统已获得的X80钢在酸性红壤中的长期腐蚀动力学规律[15],从腐蚀动力学、腐蚀形貌特征及腐蚀产物组成等方面对室内模拟液腐蚀实验及室外红壤埋设实验的相关性进行了评价。基于室内外腐蚀实验结果,建立了腐蚀寿命预测模型。

1 实验方法

1.1 实验材料

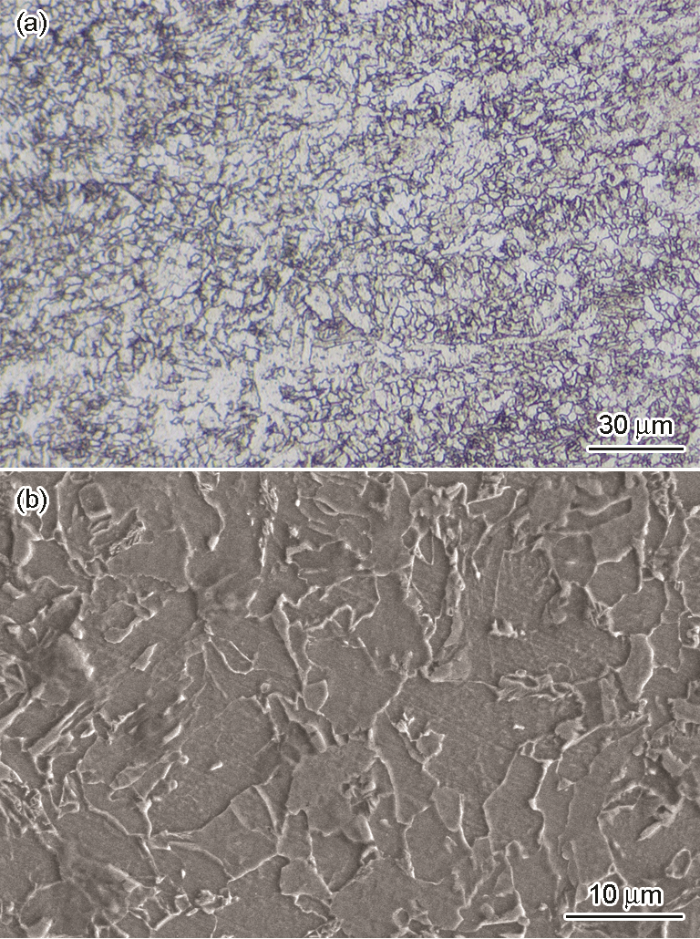

实验材料为X80管线钢,主要化学成分 (质量分数,%) 为:C 0.036,Si 0.197,Mn 1.771,P 0.012,Mo 0.184,Nb 0.110,Ti 0.019,Cr 0.223,Ni 0.278,Cu 0.220,Al 0.021,Fe余量。主要显微组织为多边形铁素体、针状铁素体及分布在晶界边缘的一些粒状贝氏体,见图1。

图1 X80管线钢显微组织的光学显微镜形貌及SEM形貌

浸泡腐蚀实验试样尺寸为20 mm×20 mm×20 mm。电阻法测试采用尺寸为Φ5 mm×100 mm的X80钢试样,试样两端加工出8~10 mm长的螺纹 (见图2)。实验前,试样采用SiC砂纸逐级打磨至2000#,经无水乙醇、去离子水清洗,吹干备用。X80钢试样两端通过夹具与导线相连,夹具外部利用聚四氟乙烯 (PTFE) 薄膜及环氧树脂密封。

图2 电阻法测试用棒状X80钢试样

1.2 腐蚀环境

鹰潭 (28°15/ N,116°55/ E) 被认为是酸性红壤的典型代表区域。根据文献[22]研究结果,本文选择水饱和鹰潭红壤作为标本,配制酸性红壤模拟溶液。溶液成分为NaCl 0.0468 g/L+CaCl2 0.0111 g/L+MgSO4·7H2O 0.0197 g/L+Na2SO4 0.0142 g/L+NaHCO3 0.0151 g/L+KNO3 0.0293 g/L,采用5% (体积分数) H2SO4溶液调节模拟液的pH值为4.0~4.5。

基于南昌红壤具有鹰潭红壤类似的理化性质,同时为了方便微电阻法采集数据,本文选择南昌 (28°41/ N,115°53/ E) 红壤进行实埋实验。埋样深度约1.0~1.5 m;取样周期为4 a。

1.3 测试方法

X80钢在红壤模拟液中的腐蚀动力学通过浸泡失重法测定。浸泡实验过程中,溶液温度恒定在30 ℃;实验后,利用CPA225D电子天平 (精度0.01 mg) 称量腐蚀前后试样的质量变化,获得单位面积腐蚀失重△W及腐蚀速率vw(g·m-2·h-1),见式 (1)。

X80钢在室外红壤中的腐蚀速率通过精密电阻法测试,具体的测试方法见文献[15]。根据电阻变化,可测得腐蚀速率vd (mm·a-1),见式 (2)。依据vd与vw的关系 (式 (3)),可以求得△W。

式中,W0和W分别为腐蚀前后试样的质量,vw为重量法表示的腐蚀速率 (g·m-2·h-1),S为试样表面积 (m2),t为腐蚀时间,vd为深度法表示的腐蚀速率 (mm·a-1),r0和R0分别为试样的原始半径(mm)及原始电阻 (μΩ),R1为腐蚀后试样的电阻(μΩ),ρ为腐蚀材料的密度 (g·cm-3)。

腐蚀后,利用QUANTA-200型SEM和KH-7700三维视频显微镜分别观察X80钢在不同腐蚀阶段的腐蚀形貌及3D形貌。利用INCA 250型能谱仪 (EDS) 和Bruker D8-Advance 型XRD分别分析腐蚀产物的化学成分及相组成。

2 结果与讨论

2.1 X80钢在酸性红壤模拟液中的长期腐蚀行为

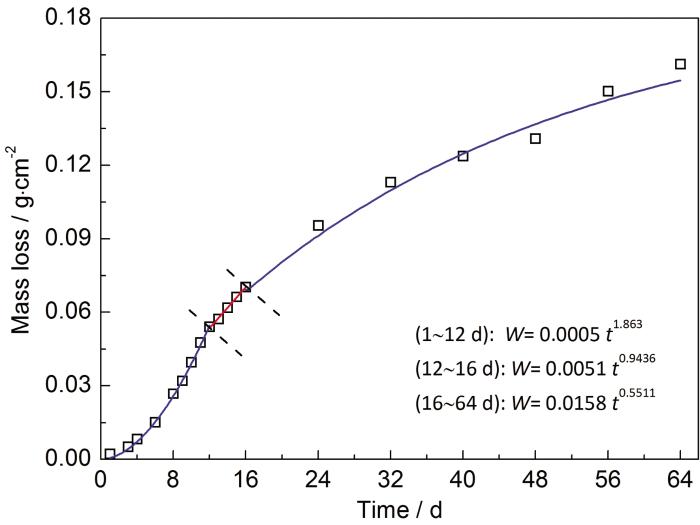

图3给出了X80钢在pH值为4.0~4.5的酸性红壤模拟液中不同腐蚀阶段的腐蚀失重量及腐蚀动力学规律。可以看出,随着腐蚀时间的延长,X80钢的腐蚀失重整体上呈增加趋势;但不同阶段下,腐蚀失重的递增速度存在差别。研究[23,24]表明,大多数金属的腐蚀失重△W和t之间符合幂函数规律:

图3 X80钢在酸性红壤模拟液 (pH=4.0~4.5) 中腐蚀64 d的失重曲线

式中,A为常数,代表X80钢的初始腐蚀程度;n为常数,代表腐蚀发展趋势。

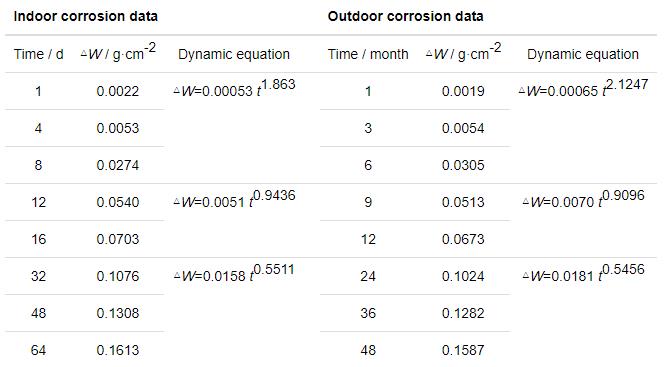

对X80钢在红壤模拟液中的腐蚀失重数据进行幂函数拟合,结果表明,腐蚀动力学演化规律经历了3个阶段:前12 d内,X80钢腐蚀失重急剧增加,此时n值为1.8630,远大于1,表明该阶段为X80钢腐蚀加剧过程。当腐蚀12~16 d时,X80钢的腐蚀失重趋缓,此时n=0.9436。腐蚀16 d后,腐蚀失重进一步减缓,n=0.5511,说明此时X80钢表面形成了完整连续、具有保护作用的腐蚀产物层。附着性良好的腐蚀产物层不仅能阻碍O的渗入,降低阴极去极化作用;同时可减小活性阳极面积,增加阳极极化,从而抑制X80钢的腐蚀过程。

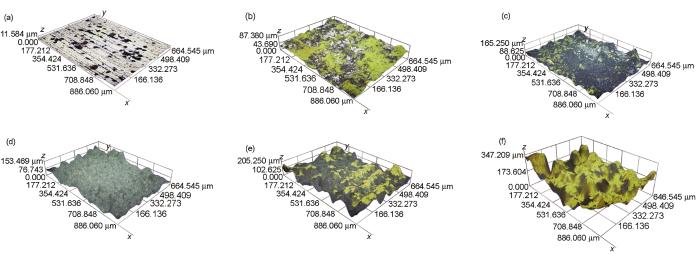

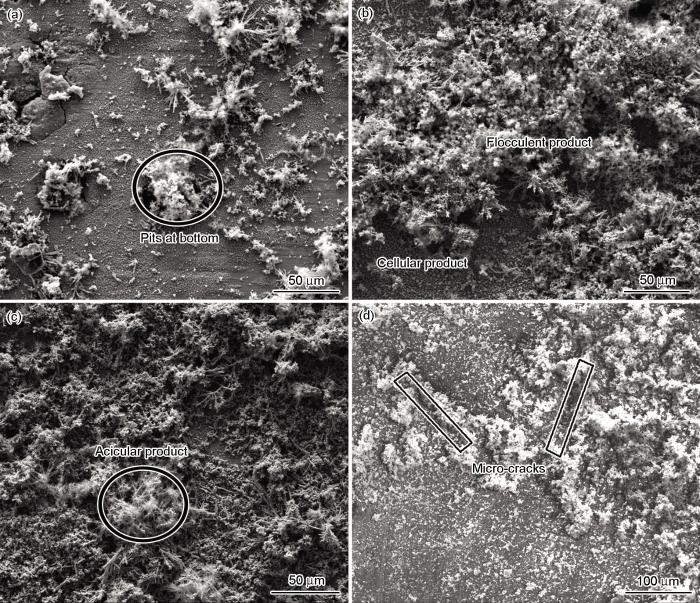

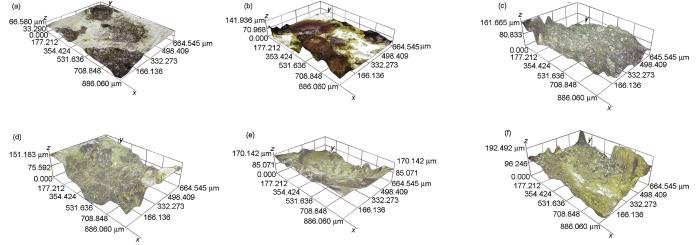

图4和5分别为X80钢在红壤模拟溶液中浸泡不同时间的表面3D形貌及SEM像。由前期研究[25]可知,浸泡2 h,X80钢表面已经形成了许多小的蚀孔。腐蚀时间延长,点蚀不断发展,腐蚀1 d后,电极表面布满了密密麻麻的蚀点,见图4a;同时从SEM像 (图5a) 可以观察到蚀坑上部存在部分絮状腐蚀产物。浸泡4 d后,试样表面已基本被黄色的絮状或胞状腐蚀产物覆盖,但腐蚀产物层疏松多孔,见图4b和5b;溶液中的侵蚀性离子可以穿过这些孔洞及缺陷继续腐蚀X80钢基体。浸泡8 d后,X80钢表面覆盖了双层的腐蚀产物膜:外层为黄色腐蚀产物,呈零星分布;底层为均匀的黑色腐蚀产物,见图4c。浸泡16 d后,X80钢表面形成了一层均匀、致密的黑色腐蚀产物层,见图4d。随着腐蚀时间继续延长,腐蚀产物层不断增厚,同时黑色锈层表面又重新形成了黄色的腐蚀产物,如图4e和f所示。但此时,腐蚀产物层会再次变得疏松、多孔,从图5d中可见32 d时腐蚀产物层存在很宽的裂纹。

图4 X80钢在pH=4.0~4.5的酸性红壤模拟液中腐蚀不同时间的表面3D形貌

图5 X80钢在pH值为4.0~4.5的红壤模拟液中腐蚀不同时间的表面SEM形貌

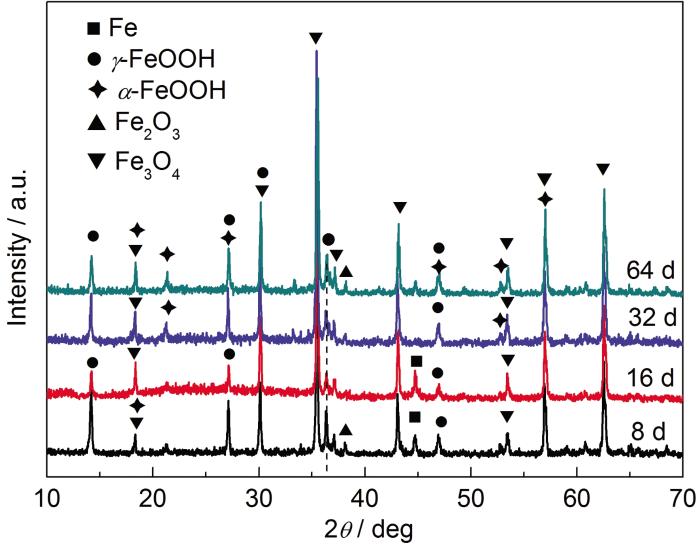

图6为X80钢在红壤模拟溶液中浸泡不同时间后腐蚀产物的XRD谱。可知,腐蚀前期,腐蚀产物主要由γ-FeOOH,Fe3O4及少量Fe2O3组成。随着腐蚀时间的延长,腐蚀产物层中Fe3O4含量增多,同时还出现了α-FeOOH并逐渐增多。腐蚀初期,电极表面阴、阳极反应可以顺利进行,在系列反应 (式5~8) 的作用下,X80钢表面迅速生成以γ-FeOOH和Fe3O4为主的腐蚀产物层。由于γ-FeOOH是不稳定产物,还原性较强,且初期腐蚀产物层疏松、多孔,客观上增加了阴极反应的活性区域[23,26,27]。随着腐蚀的进行,γ-FeOOH作为阴极去极化剂与Fe2+反应形成Fe3O4 (式 (9)),使得锈层中Fe3O4含量增多。同时,部分γ-FeOOH逐渐转变为α-FeOOH。α-FeOOH是一种相对稳定的结构,随着α-FeOOH和Fe3O4等含量的增多,腐蚀产物层的稳定性进一步增强,腐蚀产物层变得致密。

图6 X80钢在pH值为4.0~4.5的酸性红壤模拟液中腐蚀不同时间的XRD谱

2.2 X80钢在室外红壤中的长期腐蚀行为

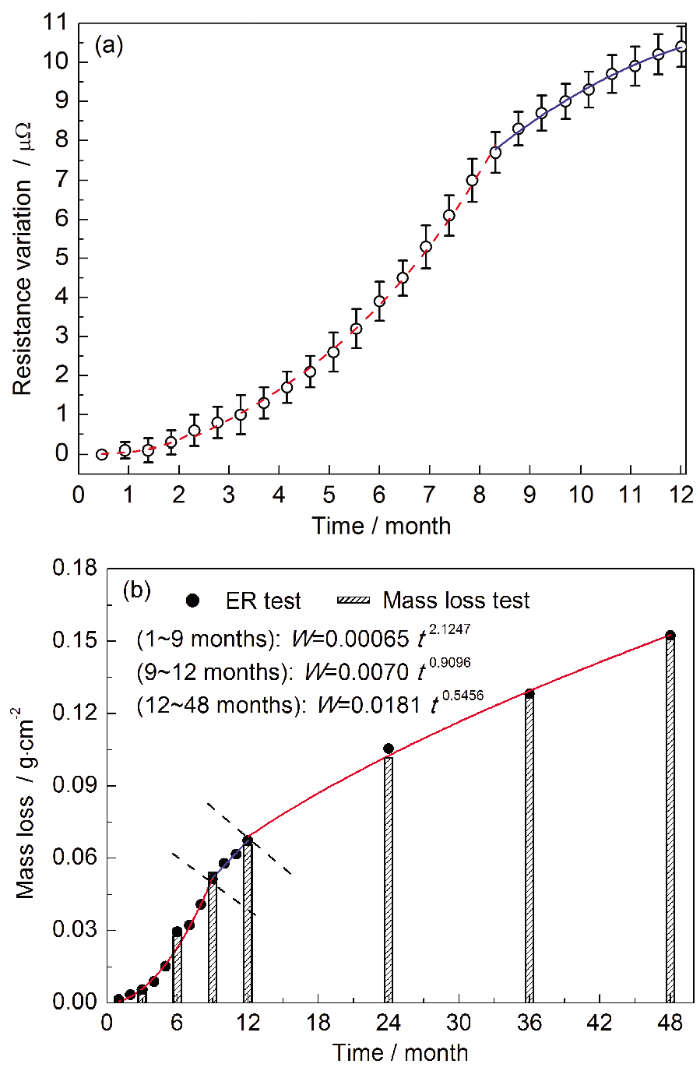

课题前期研究[15]给出了棒状X80钢试样在南昌红壤中暴露5 a的电阻变化规律,并依据电阻变化计算了不同阶段下的腐蚀速率vd;同时,列出了部分腐蚀时间点下质量法计算的腐蚀速率。图7a为其中12个月的电阻变化值。结果表明,精密电阻法测试的腐蚀速率与埋片失重法计算的腐蚀速率高度一致,精密电阻法可以用于连续、原位监测X80钢在酸性红壤中的腐蚀动力学规律。

图7 X80钢在南昌酸性红壤中埋样12个月的电阻变化曲线与埋样48个月的腐蚀速率

本文依据文献[15]研究结果,将vd代入式 (3) 和 (1) 求得4 a内X80钢的腐蚀速率vw及腐蚀失重量△W,具体结果见图7b。可知,X80钢腐蚀速率变化趋势与X80钢电阻的变化规律基本一致。在9个月内,腐蚀失重急剧增加,之后腐蚀失重的递增速度减缓。对数据进行幂函数拟合,结果表明,X80钢在南昌红壤中的腐蚀可分为3个阶段:前9个月,n值远大于1,X80钢处于腐蚀加剧过程。当腐蚀9~12个月时,n=0.9096,X80钢的腐蚀速率趋缓,表明电极表面形成了一定覆盖度的腐蚀产物层。12个月后,腐蚀速率进一步减缓,n=0.5456,说明此时X80钢表面形成了完整致密、附着良好的腐蚀产物层。

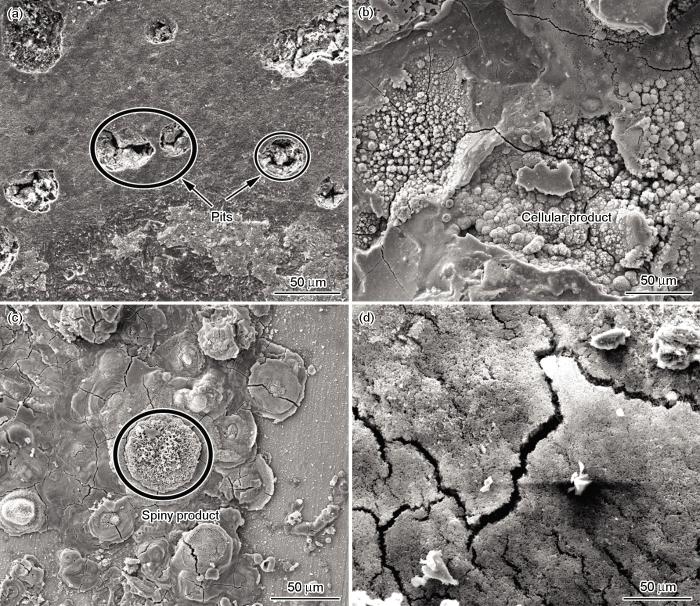

图8和9分别为X80钢在南昌红壤中暴露不同时间的表面3D形貌及SEM像。可知,腐蚀初期 (1个月),X80钢主要发生局部腐蚀,表面存在明显的点蚀坑,部分蚀孔深度可达60 μm,在蚀孔边缘处存在少量腐蚀产物,见图8a和9a。3个月后,X80钢表面大部分区域已经发生腐蚀,电极表面覆盖了大量黑色或黄色腐蚀产物,但该腐蚀产物层多孔、表面起伏较大。从SEM像可以看到,表面存在大量细小、均匀的胞状腐蚀产物,同时出现了微裂纹,见图9b。腐蚀6个月后,试样表面形成了完整、均匀的腐蚀产物层,局部区域出现了刺状腐蚀产物,见图9c。随腐蚀时间继续延长,腐蚀产物层不断增厚,但厚的锈层容易产生裂纹。腐蚀24个月后,腐蚀产物层变得均匀、平整,呈片层状结构,但存在很宽的裂纹,见图9d。

图8 X80钢在南昌红壤中腐蚀不同时间的表面3D形貌

图9 X80钢在南昌红壤中腐蚀不同时间后的表面SEM形貌

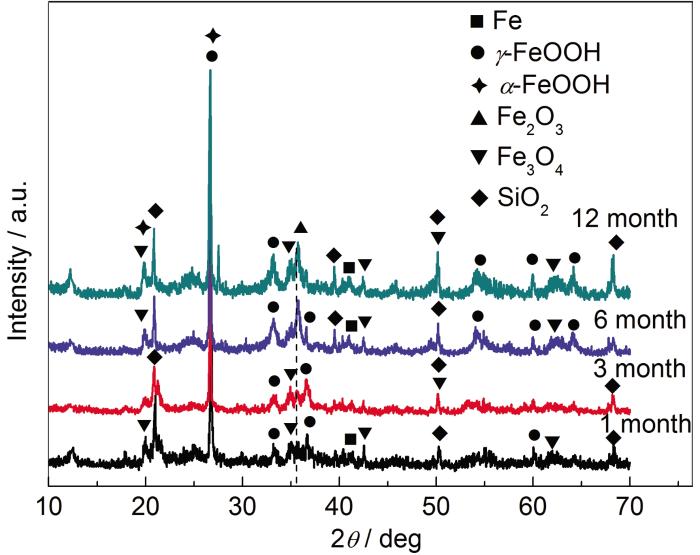

图10为X80钢在南昌红壤中暴露不同时间后腐蚀产物的XRD谱。可知,腐蚀1个月后,X80钢试样已被腐蚀产物及土壤颗粒附着层完全覆盖,腐蚀产物主要由γ-FeOOH,Fe3O4及少量CaCO3组成。其中,Fe3O4及大部分γ-FeOOH由X80钢腐蚀反应产生,少量FeOOH及CaCO3可能来源于土壤附着[28]。随着腐蚀时间延长,腐蚀产物层逐渐增厚,γ-FeOOH及Fe3O4衍射峰增强,含量不断增加;同时,腐蚀产物层中开始出现Fe2O3衍射峰并随时间不断增强。腐蚀12个月后,腐蚀产物由γ-FeOOH,Fe3O4及Fe2O3组成,同时存在少量CaCO3。

图10 X80钢在南昌红壤中腐蚀不同时间后表面XRD谱

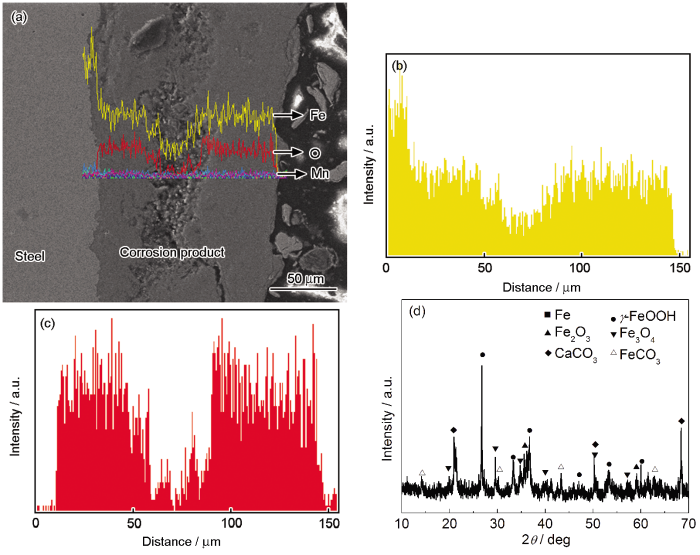

图11为X80钢在南昌红壤中暴露4 a后腐蚀产物的截面SEM像及XRD谱。由图11a可知,腐蚀4 a后,X80钢表面腐蚀产物层厚度约为110~120 μm,且腐蚀产物层完整、均匀,但在腐蚀产物层中间有土壤颗粒夹杂。截面线扫描EDS谱表明,腐蚀产物主要由Fe,O,C及Ca组成;且从外表面到接近基体的内层,Fe除了在土壤夹杂区含量较低外,一直维持在65% (质量分数)。XRD谱 (图11d) 表明,腐蚀产物成分除了γ-FeOOH,Fe3O4及Fe2O3外,同时存在少量FeCO3及CaCO3。

图11 X80钢在南昌酸性红壤中埋样4 a的截面SEM像及XRD谱

2.3 X80钢在室内外环境中的腐蚀动力学关联度分析

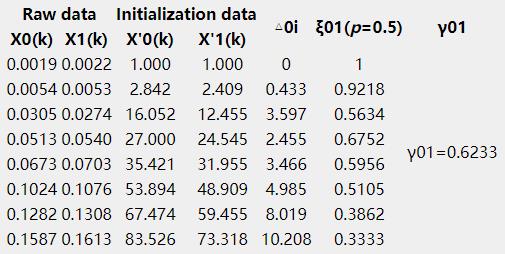

室内外实验结果表明,在南昌红壤和红壤模拟液中,X80钢的腐蚀失重均随腐蚀时间不断增加。整个腐蚀周期内,腐蚀动力学均可分为3个阶段,且均遵循幂函数变化规律。表1为室内外腐蚀动力学数据对比表。由于X80钢在室外红壤及模拟液腐蚀环境之间仅有少量的腐蚀动力学数据,正是一个信息不充分、不完整的灰色系统,因此,可以采用灰关联法比较分析室内外腐蚀实验之间的关联度。

表1 室内外腐蚀动力学数据对比

依据灰色关联度的计算方法[19,20,29],比较数据列与参考数据列

之间的灰色关联度γ可以描述为:

式中,和

为标准化序列;

为绝对差数列;

和

分别为两级最大差和最小差;p为分辨系数,0<p<1,一般取0.5;γ0i称为灰色关联度,大于0.6说明序列间具有较好的关联性,并且值越大说明序列间关联度越好。其中:

若将X80钢在南昌红壤中不同时间 (1,3,6,9,12,24,36,48个月) 的腐蚀失重数据组成参考序列,在室内红壤模拟液中不同时间 (1,4,8,12,16,32,48,64 d) 的腐蚀失重数据组成比较数列

,。按照上述方法计算,若分辨系数p取0.5,计算结果见表2。

由表2可知,X80钢在两种环境中的腐蚀失重数据关联度值γ可达0.6233。多数研究认为,γ0i大于0.6时,说明序列之间具有较好的关联性[23,29]。由此可以判定,室内红壤模拟液浸泡实验与室外红壤暴露实验之间有着较好的腐蚀动力学相关性。

表2 灰色关联法计算结果

2.4 X80钢在室内外环境中的腐蚀特征对比

图4和8分别给出了X80钢在红壤模拟液及南昌红壤作用下的表面腐蚀形貌演化过程。在酸性红壤模拟液中,X80钢表面首先发生点蚀,随后点蚀不断发展为全面性腐蚀,蚀坑底部及附近区域腐蚀产物逐渐堆积形成疏松的黄色腐蚀产物层。随着腐蚀时间延长,腐蚀产物层不断增厚,但超过48 d后,锈层再次变得疏松、多孔。在南昌红壤作用下,1个月时,X80钢主要发生局部腐蚀。3个月后,电极表面形成了疏松多孔的胞状腐蚀产物层。腐蚀时间继续延长,胞状腐蚀产物逐渐转变为片层结构,锈层逐渐增厚。24个月后,锈层发生了龟裂,局部存在宽裂纹。可以看出,红壤模拟液腐蚀实验与南昌红壤埋设实验样品的腐蚀形貌有着较好的相似性。

从图6和10可以看出,X80钢在酸性红壤模拟液中初期腐蚀产物主要由γ-FeOOH,Fe3O4及少量Fe2O3组成。随着腐蚀时间延长,腐蚀产物层中α-FeOOH和Fe3O4含量逐渐增多。在南昌红壤中,初期腐蚀产物主要为γ-FeOOH,Fe3O4及少量CaCO3。随腐蚀时间延长,γ-FeOOH和Fe3O4含量不断增加,同时出现少量Fe2O3及FeCO3。从腐蚀产物分析,X80钢在两种环境中的主要腐蚀产物相 (γ-FeOOH和Fe3O4) 基本一致,但由于红壤颗粒的夹杂及红壤中Fe氧化物的还原作用,实际红壤中的腐蚀产物组成略微复杂。

综合X80钢在两种环境中的腐蚀动力学、腐蚀形貌及腐蚀产物组成可以判断,酸性红壤模拟液与实际红壤对X80钢产生的电化学腐蚀环境具有良好的一致性。X80钢在两种环境中的腐蚀动力学关联度值可达0.6233。

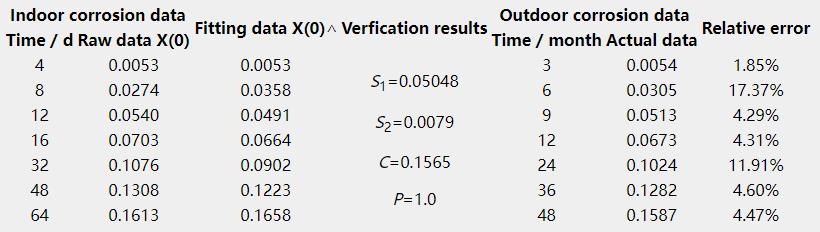

2.5 基于室内腐蚀实验的GM(1,1)灰色预测模型

GM(1,1) 灰色预测模型是一种对含有不确定因素的系统进行预测的方法,该方法通过对随机的原始数据进行生成处理以获得规律性较强的数据,建立相应的微分方程,从而预测事物的发展趋势。在文献[19,20,23]中,GM(1,1)模型的构造过程如下:

(1) 建立原始数据列:;经过累加

生成新的数

,则

相应的微分方程为

其中,α和β为模型参数,可用最小二乘法估算得出:

(2) 最后得到微分响应方程:

(3) 还原为原始数据列

(4) 用后验差比C和小误差概率P检验模型的精度,其中

若以X80钢在酸性红壤模拟液中腐蚀4,8,12,16,32,48和64 d的腐蚀失重数据作为原始数据列

,建立室内加速环境实验的GM(1,1) 腐蚀数据预测模型,结果见表3。可知,采用GM(1,1) 灰色模型预测X80钢在室内加速腐蚀实验时的C=0.1565,P=1.0。按照灰色模型精度分级可知,GM(1,1) 灰色模型的预测精度较高,预测效果良好,可用于预测X80钢在酸性红壤模拟液中的腐蚀动力学数据。

表3 GM(1,1)灰色预测模型计算结果与室外红壤实验值对比

然而,GM(1,1) 灰色模型是按照稳定序列建立的,但实际红壤包含土壤颗粒、水分、空气及微生物等多相,腐蚀环境非常复杂,在各影响因素的综合作用下,红壤腐蚀动力学也呈现出不稳定的趋向和随机波动,因此,该模型需根据X80钢在室外红壤中的腐蚀数据进行验证,验证结果也列于表3。可知,GM(1,1) 模型的预测结果与X80钢在南昌红壤中的腐蚀数据十分相近,多数情况下预测数据的相对误差小于10%,仅有部分预测数据与实际数据存在出入。此外,国家材料腐蚀数据库显示,X80钢在鹰潭红壤中埋设12和24个月时腐蚀速率分别为7.6864和5.5602 g·dm-2·a-1,即腐蚀失重量分别为0.0768和0.112 g·cm-2。将此数据与表2中的拟合数据对比,其相对误差均小于20%。从整体上说,基于室内加速实验建立的GM(1,1) 模型的预测精度较高,可以用于预测X80钢在实际红壤中的腐蚀动力学。

3 结论

(1) 在酸性红壤模拟液中,X80钢的腐蚀失重随腐蚀时间符合幂函数变化规律,△W=Atn。64 d内,腐蚀动力学演化可分为3个阶段:前12 d内,n值为1.8630 (>1),即X80钢处于腐蚀加剧过程;在12~16 d期间,n=0.9436,X80钢的腐蚀失重趋缓;16 d后,n=0.5511,X80钢表面形成了具有保护作用的腐蚀产物层,使得腐蚀速率进一步减缓。

(2) 采用精密电阻系统连续、原位监测了X80钢在南昌红壤中的电阻变化,获得了X80钢在实际红壤中的腐蚀动力学规律。在整个腐蚀周期内,X80钢的腐蚀失重与暴露时间之间也符合幂函数规律,且根据n值也可将腐蚀过程分为3个阶段:前9个月,n=2.1247 (>1),腐蚀急剧加速;9~12个月,n降为0.9096,腐蚀速率趋缓;12个月后,n仅为0.5456,腐蚀速率进一步减缓。

(3) X80钢在红壤模拟液与南昌红壤中的腐蚀形貌有着较好的相似性,且腐蚀产物主要组成基本一致。两种环境下,主要腐蚀产物均为γ-FeOOH,Fe3O4及Fe2O3。但在实际红壤中,由于红壤颗粒的夹杂,锈层中存在少量CaCO3及FeCO3。

(4) 灰关联法分析表明,室内红壤模拟液腐蚀实验与室外红壤暴露实验之间有着较好的腐蚀动力学相关性,X80钢在两种环境中的腐蚀失重数据关联度值可达0.6233。

(5) 基于室内模拟液腐蚀实验建立了GM(1,1)灰色腐蚀动力学数据预测模型,经误差检验和实际红壤腐蚀实验结果验证,该预测模型相对误差小于20%,可以对室外红壤暴露实验结果进行一定程度的预测。

参考文献

[1] Niu J, Qi L H, Liu Y L, et al. Tempering microstructure and mechanical properties of pipeline steel X80 [J]. Trans. Nonferrous Met. Soc. China, 2009, 19 (Suppl.3): S573

[2] Borovikov A V. Production of straight-seam large-diameter pipes made of steel of strength class X80 [J]. Metallurgist, 2003, 47: 415

[3] Yan M C, Sun C, Dong J H, et al. Electrochemical investigation on steel corrosion in iron-rich clay [J]. Corros. Sci., 2015, 97: 62

[4] Cole I S, Marney D. The science of pipe corrosion: A review of the literature on the corrosion of ferrous metals in soils [J]. Corros. Sci., 2012, 56: 5

[5] Liu Z Y, Li X G, Cheng Y F. Understand the occurrence of pitting corrosion of pipeline carbon steel under cathodic polarization [J]. Electrochim. Acta, 2012, 60: 259

[6] Liang P, Li X G, Du C W, et al. Stress corrosion cracking of X80 pipeline steel in simulated alkaline soil solution [J]. Mater. Des., 2009, 30: 1712

[7] Yan M C, Sun C, Xu J, Ke W. Anoxic corrosion behavior of pipeline steel in acidic soils [J]. Ind. Eng. Chem. Res., 2014, 53: 17615

[8] Yin G Q, Zhang L H, Chang S W, et al. A brief introduction of methods used in soil corrosion researches [J]. Corros. Sci. Prot. Technol., 2004, 16: 367

[8] 尹桂勤, 张莉华, 常守文等. 土壤腐蚀研究方法概述 [J]. 腐蚀科学与防护技术, 2004, 16: 367

[9] Fitzgerald J H. Evaluating soil corrosivity-then and now [J]. Mater. Performance, 1993, 32: 17

[10] Huang J Y, Qiu Y B, Guo X P. Analysis of electrochemical noise of X70 steel in Ku'erle soil by cluster analysis [J]. Mater. Corros., 2009, 60: 527

[11] Huang J Y, Qiu Y B, Guo X P. Cluster analysis of electrochemical noise for X70 steel in Ku'erle soil [J].

[11] Chin J.. Soc. Corros. Prot., 2009, 29: 453

[11] 黄家怿, 邱于兵, 郭兴蓬. 采用聚类分析研究X70钢在库尔勒土壤中初期电化学噪声特征 [J]. 中国腐蚀与防护学报, 2009, 29: 453

[12] Yan M C, Sun C, Xu J, et al. Electrochemical behavior of API X80 steel in acidic soils from Southeast China [J]. Int.

[12] J. Electrochem. Sci., 2015, 10: 1762

[13] Barbalat M, Lanarde L, Caron D, et al. Electrochemical study of the corrosion rate of carbon steel in soil: Evolution with time and determination of residual corrosion rates under cathodic protection [J]. Corros. Sci., 2012, 55: 246

[14] Li S Y, Jung S, Park K W, et al. Kinetic study on corrosion of steel in soil environments using electrical resistance sensor technique [J]. Mater. Chem. Phys., 2007, 103: 9

[15] Wang S X, Liu D X, Du N, et al. Analysis of the long-term corrosion behavior of X80 pipeline steel in acidic red soil using electrical resistance test technique [J]. Adv. Mater. Sci. Eng., 2015, 2015: 931761

[16] Valor A, Alfonso L, Caleyo F, et al. The negative binomial distribution as a model for external corrosion defect counts in buried pipelines [J]. Corros. Sci., 2015, 101: 114

[17] Cai J P, Cottis R A, Lyon S B. Phenomenological modelling of atmospheric corrosion using an artificial neural network [J]. Corros. Sci., 1999, 41: 2001

[18] Bassam A, Ortega-Toledo D, Hernandez J A, et al. Artificial neural network for the evaluation of CO2 corrosion in a pipeline steel [J]. J. Solid State Electr., 2008, 13: 773

[19] Wang H T, Han E-H, Ke W. Gray model and gray relation analysis for atmospheric corrosion of carbon steel and low alloy steel [J]. Corros. Sci. Prot. Technol., 2006, 18: 278

[19] 王海涛, 韩恩厚, 柯伟. 碳钢、低合金钢大气腐蚀的灰色模型预测及灰色关联分析 [J]. 腐蚀科学与防护技术, 2006, 18: 278

[20] Liu S M, Zhang G Y. An improved grey model for corrosion prediction of tank bottom [J]. Prot. Met., 2007, 43: 407

[21] Caleyo F, Velázquez J C, Valor A, et al. Probability distribution of pitting corrosion depth and rate in underground pipelines: A Monte Carlo study [J]. Corros. Sci., 2009, 51: 1925

[22] Liu Z Y, Li X G, Zhang Y R, et al. Relationship between electrochemical characteristics and SCC of X70 pipeline steel in an acidic soil simulated solution [J]. Acta Metall. Sin. (Engl. Lett.), 2009, 22: 58

[23] Li X G, Dong C F, Xiao K, et al. Initial behavior and mechanism of atmospheric corrosion for metal [M]. Beijing: Science Press, 2009

[23] 李晓刚, 董超芳, 肖葵等. 金属大气腐蚀初期行为与机理 [M]. 北京: 科学出版社, 2009

[24] Ma Y T, Li Y, Wang F H. The atmospheric corrosion kinetics of low carbon steel in a tropical marine environment [J]. Corros. Sci., 2010, 52: 1796

[25] Liu S Y, Wang S X, Du N, et al. Electrochemical behavior of X80 pipeline steel in simulated red soil solutions with different pH [J].

[25] Chin J.. Soc. Corros. Prot., 2015, 35: 21

[25] 刘淑云, 王帅星, 杜楠等. X80管线钢在不同pH值红壤模拟溶液中的腐蚀电化学行为 [J]. 中国腐蚀与防护学报, 2015, 35: 21

[26] Du C W, Zhao T L, Liu Z Y, et al. Corrosion behavior and characteristics of the product film of API X100 steel in acidic simulated soil solution [J]. Int.

[26] Min J.. Met. Mater., 2016, 23: 176

[27] Nie X H, Li X G, Du C W, et al. Characterization of corrosion products formed on the surface of carbon steel by Raman spectroscopy [J]. J. Raman Spectrosc., 2009, 40: 76

[28] Wang S R, Du C W, Li X G, et al. Field corrosion characterization of soil corrosion of X70 pipeline steel in a red clay soil [J]. Prog. Nat. Sci., 2015, 25: 242

[29] Wang X, Xiao K, Cheng X Q, et al. Corrosion prediction model of Q235 steel in polluted marine atmospheric environment [J]. J. Mater. Eng., 2017, 45: 51

[29] 王旭, 肖葵, 程学群等. Q235钢的污染海洋大气环境腐蚀寿命预测模型 [J]. 材料工程, 2017, 45: 51

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414