5.5.6 H2S-CO2-H2O环境中的腐蚀案例

油气开发生产过程中,油气水分离设备可能面临的CO2和/或H2S腐蚀,其中CO2源于地层蕴藏及开工艺中CO2的回注,H2S产生于酸性油层、钻井液的热分解及硫酸盐还原菌反应产物。大量的试验和实践表明,CO2和H2S共存时的腐蚀行为远比它们单独作用时复杂。尽管对单独的CO2、H2S腐蚀规律及其影响因素已有初步的认识,但对在CO2+H2S+Cl-(三高环境)共存的苛刻条件下设备的腐蚀规律及影响因素方面的实验及理论研究还不是很多,有些问题尚待进一步探索和研究。同时相关的研究和应用在我国油气田特别是西部油田的开发生产中越来越多地受到了关注[1]。

1 H2S-CO2-H2O环境腐蚀机理

H2S水溶液是一种常见的弱酸,与H2CO3类似,可以被视为一种额外的反应氢离子蓄水池。因此,在H2S的存在的情况下,可以预期会发生析氢反应。H2S分子可以吸附在钢表面上,接着H+被还原和钢中的铁被氧化,可以用一个反应方程式表示:

Fe(s) + H2S → FeS(s) + H2 (5-52)

试验证据表明H2S引起的碳钢腐蚀,先是H2S在钢表面的吸附,随后是在钢表面极快速的氧化还原反应形成附着的FeS膜(就像一块污垢)。最初的FeS膜非常薄(≤1μm)但相当致密,并作为参与腐蚀反应物中的一个固态扩散屏障。因此,这一薄FeS膜是最重要的控制H2S腐蚀速率的因素。它也抑制了其它到达钢材表面物质的活动,即使在少量的H2S存在时也会影响CO2对钢铁的腐蚀速率。硫化物层的量和保护性由不同的形成和去除过程的平衡确定,硫化物层是多孔的,并松散的附着在钢表面,随时间开裂、剥离和碎裂,这一过程会被紊流加速。

在这些不同的铁硫化物中,四方硫化铁是在较低的H2S浓度和较低的温度下,碳钢腐蚀过程中形成的。随着H2S含量的增加,四方硫化铁逐渐减少而磁黄铁矿成为主要的腐蚀产物。当H2S的浓度很高时,黄铁矿和元素硫出现。而从铁硫化物的热力学角度,腐蚀产物更倾向于形成其它硫化物而非四方硫化铁,而四方硫化铁形成的快速动力学有利于它作为最初的腐蚀产物出现在大部分情况下。FeS膜将随时间转化为其它难溶、更稳定的铁硫化物(磁黄铁矿和硫铁矿)。

总的来说,目前没有针对硫化物层本质和层下腐蚀过程关系的清晰定义。普遍认为,所有类型的硫化亚铁层均能为碳钢提供某种程度的腐蚀保护。在很高的H2S浓度下,大量的元素硫会因为温度和压力的变化从气相沉积,甚至会堵塞管束,元素S会出现并导致严重的局部腐蚀。

H2S和CO2对腐蚀的协同作用。pH2S和pCO2决定了H2S和CO2在介质中的溶解量,不同的H2S与CO2比例,导致介质中的HS-、S2-和HCO、CO的比列不同,在不同的温度下形成的腐蚀产物膜有所不同。硫化物膜对钢铁表面有保护作用,这种保护虽然不能量化,但当金属暴露在低浓度的H2S中时,比暴露在类似温度及CO2分压和无硫系统中的腐蚀速度要小。

不同温度下H2S对CO2腐蚀影响可分为3类,其一是60℃左右,H2S通过加速腐蚀的阴极过程而加速腐蚀的进程。第二类是100℃左右,H2S含量超过33mg?kg-1时,局部腐蚀速度降低而全面腐蚀速度上升,第三类是150℃附近,金属表面形成FeCO3或FeS保护膜,使腐蚀速度下降[2]。

CO2对SSC敏感性影响取决与pH值,在较低的pH值条件下,CO2增加SSC敏感性;在较高的pH值中则相反。

Cl-与H2S和CO2对腐蚀的协同作用。常温下,随着Cl-含量上升,CO2的溶解度减少,碳钢的腐蚀速率下降。但有H2S存在时,腐蚀速率上升。李国敏等研究CO2、H2S与NaCl对碳钢的腐蚀表明[3],在80℃以下,温度升高,腐蚀速率增大;到120℃时腐蚀速率反而下降为原来的20%~30%,其原因是高温加速了腐蚀反应的阴极过程,而抑制了阳极过程。80℃以下,H2S质量浓度400mg?L-1时腐蚀速率达到最大值,此后,腐蚀速率随H2S含量升高而下降,这是因为此时H2S抑制了腐蚀反应的阴极过程。在较高温度(120℃以上)时,随H2S含量增大,腐蚀产物由FeCO3转变为多硫化铁,阳极过程被抑制,阴极过程被加速,腐蚀速率缓慢增加。

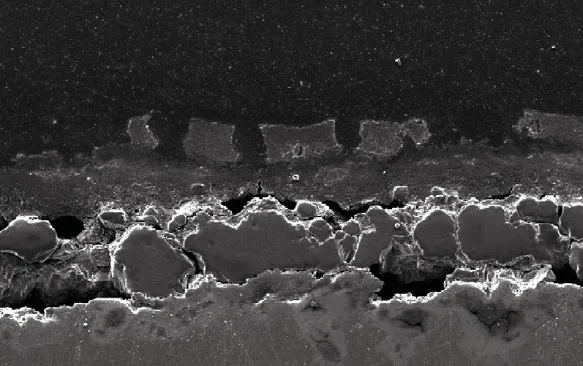

文献[4]采用氢扩散法、交流阻抗法和电子探针分析研究碳钢在弱酸条件下的NaCl溶液中加入CO2和微量H2S的腐蚀过程和渗氢量之间的关系、CO2和H2S的浓度在不同pH值对这个过程的影响。实验表明,pH值在4~6.5之间时,CO2和H2S对腐蚀过程和渗氢过程有着明显的加速作用,随着pH值的降低,CO2和H2S对渗氢量的增加有明显的促进作用。在pH值为4.0~6.5时,CO2在水溶液中主要以HCO离子的形式存在,因HCO3-既可直接还原析出氢,又可在金属表面和铁离子反应生成结合力强的Fe(HCO3)2膜,但这膜可发生变化,转化成结合力弱的FeCO3膜,因为FeCO3的体积比Fe(HCO3)2小,转化过程中体积收缩,形成微孔的保护性较差的FeCO3膜,从而引发碳钢的腐蚀(主要是点蚀),图5-93为低碳钢在60℃、pH6,pCO2 0.77MPa,pH2S 0.12kPa,试验周期25d时的表面腐蚀产物的微观形貌。当加入H2S后,在弱酸性环境中,H2S溶于水中后离解出HS-和S2-,HS-和S2-吸附在金属表面,形成可加速电化学腐蚀的吸附复合物离子Fe(HS)ad,吸附的HS-和S2-使金属电位移向负值,促使阴极放氢加速,同时阻止H结合成H2,促使H向金属内部扩散,这又使铁原子间键强度减弱,使铁更容易进入溶液,加速阳极反应,这和氢扩散实验结果一致。同时,当H2S浓度较低时,能生成致密的硫化铁膜(主要是FeS和FeS2),该膜能阻止Fe2+通过,可显著降低金属的腐蚀速度,甚至使金属处于钝化状态。当H2S浓度较高时,生成的硫化铁膜呈黑色疏松分层状或粉末,其主要成分是Fe9S8,该膜不但不能阻止Fe2+通过,反而与钢铁形成宏观电池,硫化铁是阴极,碳钢是阳极,因而加速了金属腐蚀。实验所生成的硫化铁膜主要是疏松粉状的硫化铁膜,这和氢扩散和交流阻抗及电子探针实验结果一致。H2CO3和H2S都能与Fe反应生成FeCO3和FeSx,但在电子探针的分析中往往没有FeCO3,因为由溶度积原理[5],可知FeCO3的Ksp=2.5×10-11,Fe9S8的Ksp=6×10-18,因此FeCO3可完全转化为Fe9S8。故此,氢扩散和电子探针无法反映碳钢腐蚀产物的变化,但是交流阻抗极化100mV的结果可反映这一点。

图5-93 低碳钢表面形成的混合FeCO3和FeS层的横截面SEM图像

大多数不锈钢在Cl-环境中的局部腐蚀问题已有明确的结论,但对其在H2S-CO2-H2O环境中Cl-的作用机理研究很少。

腐蚀形态,对碳钢为氢鼓包及硫化物应力开裂,对CrMo钢、Crl3型不锈钢及低合金钢使用奥氏体焊条则为焊缝处的硫化物的应力开裂。

碳钢在H2S水溶液中的局部腐蚀没有均匀腐蚀研究的透彻,案例表明H2S水溶液中的局部腐蚀与其它因素相关,例如高Cl-含量,元素硫的存在,硫化物从一种类型转化成另一种的过程。

在三高环境下,容器表面都能以垢的形式生成腐蚀产物层而减缓全面腐蚀速度,但局部垢下腐蚀倾向会增大。垢的形成过程和保护作用受多种因素的影响,如与碳酸值和其它盐类的存在有关,与垢层下金属表面状况和腐蚀反应速度有关。在高流速和焊接接头处,由于垢层的破裂,局部腐蚀的速度更快。这种垢层的作用常使短期试验的数据变得难以解释,因此对于短期试验的数据应谨慎对待。疏松的膜产生阻塞区,使垢下介质酸化,产生严重的局部垢下腐蚀,这是造成设备失效的关键。

因为硫化物膜下的过程非常复杂,并且缺乏对机理的解释,对碳钢在三高环境中的腐蚀,可以通过假设控制步骤是CO2通过FeS的扩散。

2 影响碳钢H2S-CO2-H2O腐蚀因素

①H2S分压的影响。

极低H2S分压下的碳钢腐蚀速率,常压下实验,pH2S在0.13~32Pa范围内变化,H2S的存在控制了腐蚀速率,即使当H2S含量在最低分量时,因为薄四方硫化铁的形成,也会使纯CO2的腐蚀速率降低到10%~30%。在更高的pH2S下,在极高总压(p=13.8MPa)和高pCO2(pCO2 1.38MPa)高压釜实验的结果可以观察到相同的效果(纯CO2腐蚀速率约20mm?a-1)。在最高的pCO2/pH2S比率下(pCO2/pH2S=3500,pCO21.38MPa,pH2S 0.04kPa),CO2的影响占腐蚀速率的约70%,35%归因于H2S。在低pCO2/pH2S比率下(pCO2/pH2S=1800,pCO2 1.38MPa,pH2S 0.116kPa),CO2对腐蚀速率的影响占约57%,43%归因于H2S。

高pH2S(pH2S 0.3~2.0kPa)和高pCO2(pCO2 30~128kPa)时,暴露4d,碳钢腐蚀速率试验结果,H2S是决定腐蚀的物质。在最高的pCO2/pH2S下(pCO2 /pH2S=1.8,pCO2 0.53MPa,pH2S 300kPa), H2S产生86%的腐蚀速率。在最低的pCO2/pH2S下(pCO2/pH2S=0.2,pCO2 0.4MPa,pH2S 2MPa),H2S产生97%的总腐蚀速率。据报道,某现场案例相同条件下点蚀速率30mm?a-1,这与实验开始阶段在保护性的FeS膜形成之前,H2S驱动的极高速率的腐蚀有关;

②温度。

在H2S-CO2-H2O的腐蚀环境中,碳钢的腐蚀速率随着温度升高先增大后减小,在90℃时达到最大值,当超过110℃时腐蚀速率趋于平缓;

③流动的影响。

液体流动速度对H2S腐蚀的影响。流动循环实验在苛刻条件下持续15~21d,pH2S 1.0~3.0MPa、pCO2 0.33~1.0MPa、pH值2.9~3.2、流速1~5m?s-1。因为厚的保护性硫化物膜的建立,使得在试样暴露过程中均未观察到速度对均匀腐蚀的影响。

3 易发生 H2S-CO2-H2O腐蚀的设备

腐蚀发生在油气开采中的油气水分离器、脱硫装置再生塔的冷凝冷却系统(管线、冷凝冷却器及回流罐)的酸性气部位。某些炼油厂,由于原料气中带有HCN,而在此部位形成HCN-CO2-H2S-H2O的腐蚀介质,由于HCN的存在,加速了H2S-H2O的均匀腐蚀及硫化应力开裂。

4 H2S-CO2-H2O腐蚀防护

对于pH2S 340Pa以上的H2S-CO2-H2O腐蚀环境,应以防止硫化物应力开裂为主,控制方法参见湿硫化氢应力腐蚀开裂的控制。其它情况下,以控制CO2腐蚀为主。

5 H2S-CO2-H2O腐蚀的检查和监测

H2S-CO2-H2O腐蚀的检查和监测要点同湿硫化氢应力腐蚀开裂或CO2腐蚀。

6 炼厂H2S-CO2-H2O腐蚀案例

炼厂环境下,H2S-CO2-H2O腐蚀主要发生在脱硫装置再生塔的冷凝冷系统的酸性气体设备。塔顶酸性气的组成为H2S(体积分数50%~60%)、CO2(40%~30%)及水分,温度40℃,压力约0.2MPa,此部位主要腐蚀影响因素是H2S。腐蚀形态对碳钢为氢鼓包及硫化物应力开裂,对Cr5Mo、1Cr13及低合金钢使用奥氏体焊条,则为焊缝处的硫化物应力开裂。

某炼油厂再生塔顶冷凝冷却器碳钢壳体呈环向,纵向焊缝硫化物应力开裂20多处。再生塔顶回流罐碳钢内外壁有800多处氢鼓包,最大鼓包位于罐外壁,直径250mm。

某炼油厂再生塔顶冷凝冷却器使用1个多月,出现碳钢壳呈环向、纵向焊缝硫化物应力开裂、氢鼓包等问题,同时在焊缝裂纹处,漏出普鲁士蓝色物质(亚铁氰化铁Fe4[Fe(CN)6]3)

参考文献

[1] 朱世东,刘 会,白真权.等. 模拟油田 CO2 / H2S 环境中 P110 钢 的动态腐蚀行为[J].石油与天然气化工,2009.38(1):65-68

[2] EFC Publications No.16, Guidelineson Materials Requirements for Carbonand Low Alloy Steels for H2S-Containing Environmentsin Oil and Gas Production.Reprinted with Corrections[S].1998.

[3] 李国敏,刘烈伟,郑家燊.碳钢在含硫化氢及高压二氧化碳饱和的NaCl溶液中的腐蚀行为[J].中国腐蚀与防护学报,2000,20(4):204-210

[4] 彭建雄,刘烈炜,胡 倩. 碳钢在CO2-H2S体系中的腐蚀规律研究[J].腐蚀与防护,2000,21(2): 60-63

[5] В.А.РАБИНОВИЧ,З.Я.ХАВИН,伊承烈等译.简明化学手册[M].北京,化学工业出版社,1983:517,188,208

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 油气开发, 腐蚀案例, H2S-CO2-H2O

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414