0 前言

目前已经有较多常见的防护方法用于金属表面的腐蚀防护[1-4],如涂层保护法[5]、缓蚀剂保护法[6]、电化学保护法[7] 等。这些保护法可在一定程度上对金属起到物理或化学的防护作用,但当接触到水时,水会在表面扩散,使腐蚀离子更容易接触基底,同时会使涂层容易脱落,从而引发难以预测的腐蚀。

超疏水涂层区别于传统防护方法,具有优良的自清洁、抗覆冰和油水分离的性能[8-9]。超疏水表面即与水的接触角大于150°,滚动角小于10°的表面[10]。其防腐蚀原理来源于自然界,许多植物叶子和动物羽毛都具有显著的疏水特征[11-12]。

目前,制备超疏水自清洁表面的常用方法有刻蚀修饰法[13]、电化学法[14]、溶胶凝胶法[15]、水热法[16]等。各种方法各有优势,其中,溶胶凝胶法具有工艺简单高效,反应条件易于控制等优点[17-18]。无机材料因其良好的物理性能,可以改变材料的表面粗糙度,常作为填充材料,与有机材料复合后,使用溶胶凝胶法制备超疏水涂层。然而超疏水表面主要是微纳米结构组成,机械耐用性差,受到机械损伤会使其超疏水性能能变弱。因此,获得的超疏水涂层必须具备耐腐蚀以及优良的服役可靠性。

本文以月桂酸钠和六偏磷酸钠成功改性纳米TiO2,在Q235钢表面制备PDMS过渡层后,采用溶胶凝胶法在表面制备出耐用的超疏水TiO2/PDMS涂层,并对涂层的疏水性及耐腐蚀性能进行研究。

1 材料与方法

1.1 试验材料及试剂

试验材料选用Q235钢为基板。尺寸为25mm× 20mm × 2mm。试剂使用纳米TiO2 (30nm)、月桂酸钠、聚二甲基硅氧烷( PDMS)及相应固化剂、六偏磷酸钠、盐酸、无水乙醇、氯化钠。

1.2 试验方法

1.2.1 改性纳米TiO2

在200mL去离子水中加入2g纳米TiO2 和0.03g分散剂六偏磷酸钠,用稀盐酸溶液调至pH值为5时,加入0.1g的表面活性剂月桂酸钠,保持40℃恒温水浴搅拌2h,后放入干燥箱,于130℃ 干燥,取出固体研磨成粉备用。

1.2.2 涂层的制备

制备前对Q235表面进行预处理,依次用200~2 000目的砂纸打磨。随后清洗除油,吹干。

将PDMS及固化剂,按照10 ∶ 1的质量比混合后,均匀涂抹在Q235表面,在80℃下干燥2h,获得PDMS涂层。

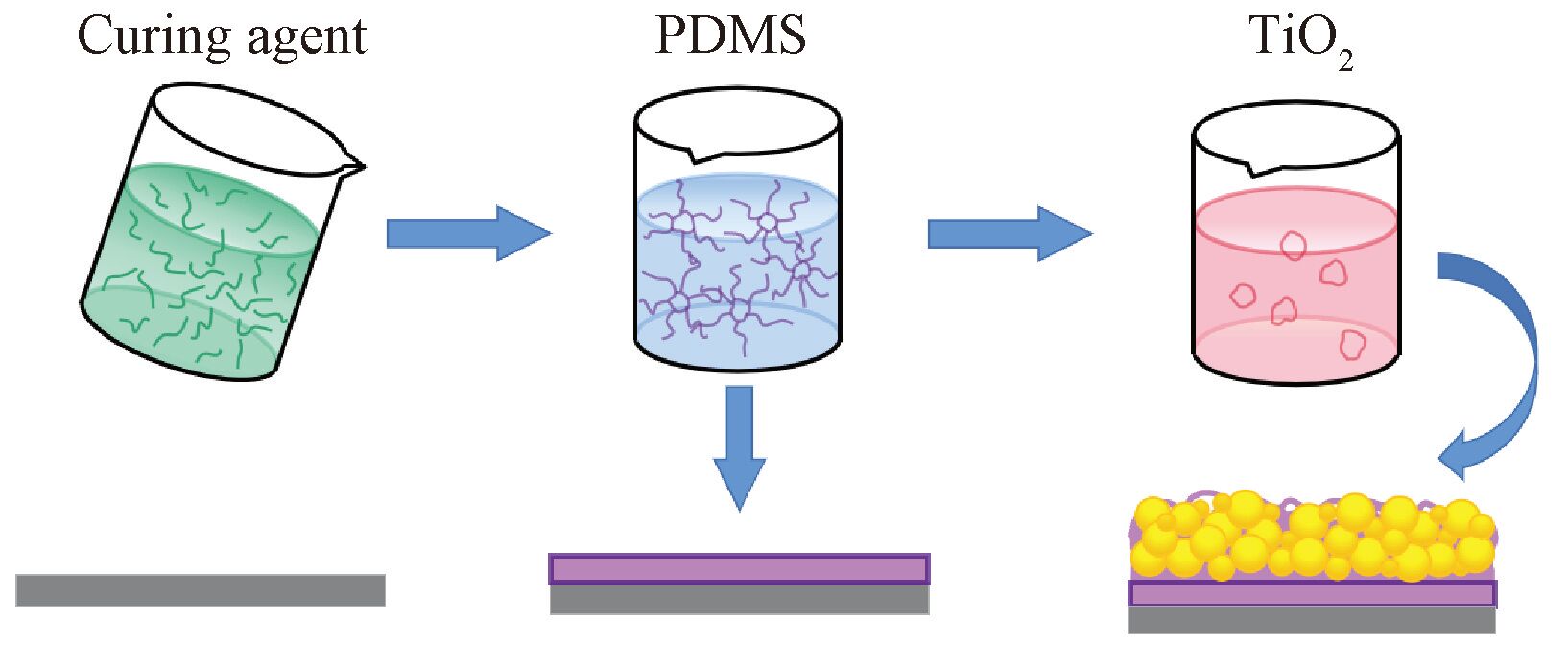

将溶解后的PDMS乳液加入TiO2 的乙醇中,加入固化剂,充分搅拌至形成混合凝胶。使用滴涂法将混合凝胶涂敷于PDMS涂层上。继续在80℃下固化3h,最终得到TiO2/PDMS超疏水涂层(见图1)。

图1 TiO2/PDMS超疏水涂层的制备流程示意图

1.3 测试与表征

采用JC2000D1型接触角测量仪观察Q235钢、 PDMS过渡层、TiO2/PDMS超疏水涂层和水的接触角。通过观察接触角的现象分析其润湿性的规律。采用FEI inspect F50场发射扫描电子显微镜(SEM) 观察试样表面形貌。使用smartlab-9kW X射线衍射仪对改性前后TiO2 进行XRD测试。使用Nicolet iS5傅里叶变换红外光谱仪( FT-IR) 对改性前后TiO2 及涂层进行官能团测定。

使用CS2350电化学工作站对试样进行电化学测试。采用三电极体系,工作电极为不加措施的Q235钢板、PDMS涂层及超疏水TiO2/PDMS涂层, 工作面积为1cm 2;辅助电极为铂电极;参比电极为饱和甘汞电极,腐蚀介质为3.5%NaCl溶液。测量样品的极化曲线(PC),扫描电位区间为-0.3V(vs.E corr)至+0.3V( vs.E corr),扫描速率1mV/s。测试样品的电化学阻抗谱(EIS),在自腐蚀电位下测量, 自腐蚀电位稳定时长30min,正弦波扰动电位为5mV,扫描频率10 5~10-2 Hz。将两组试样放入3.5wt.%的NaCl溶液中浸泡7d,通过对比各自的失重并计算腐蚀速率,验证超疏水涂层对于基体的保护作用。

2 结果与讨论

2.1 表面形貌及接触角表征

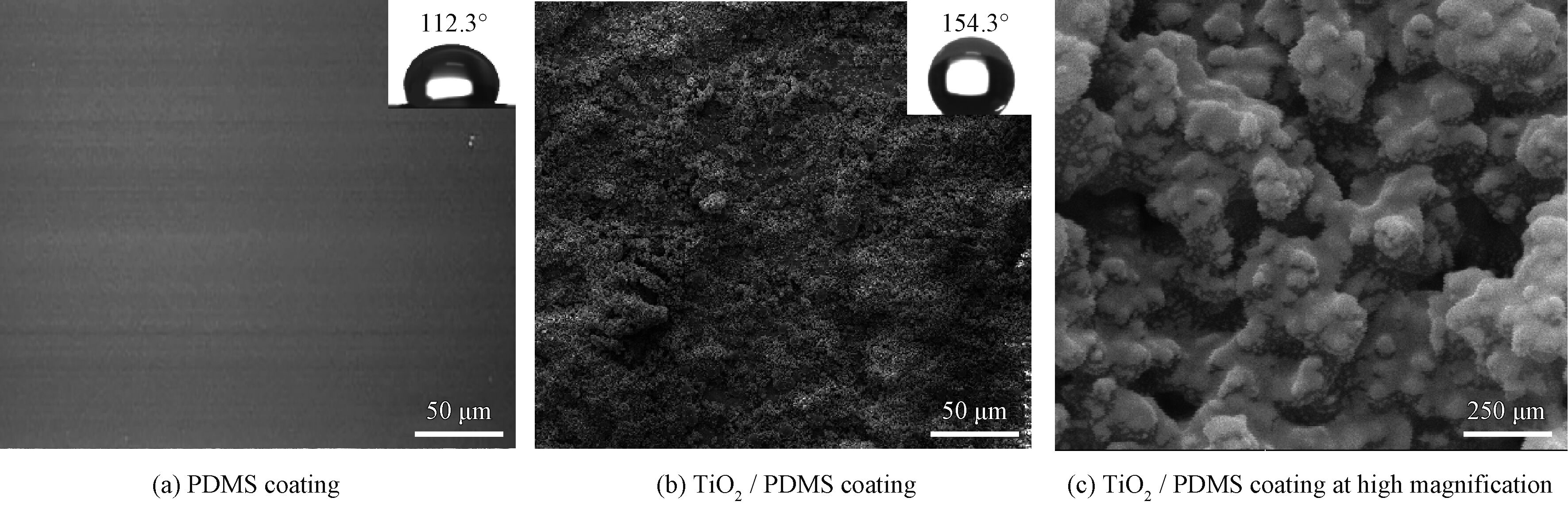

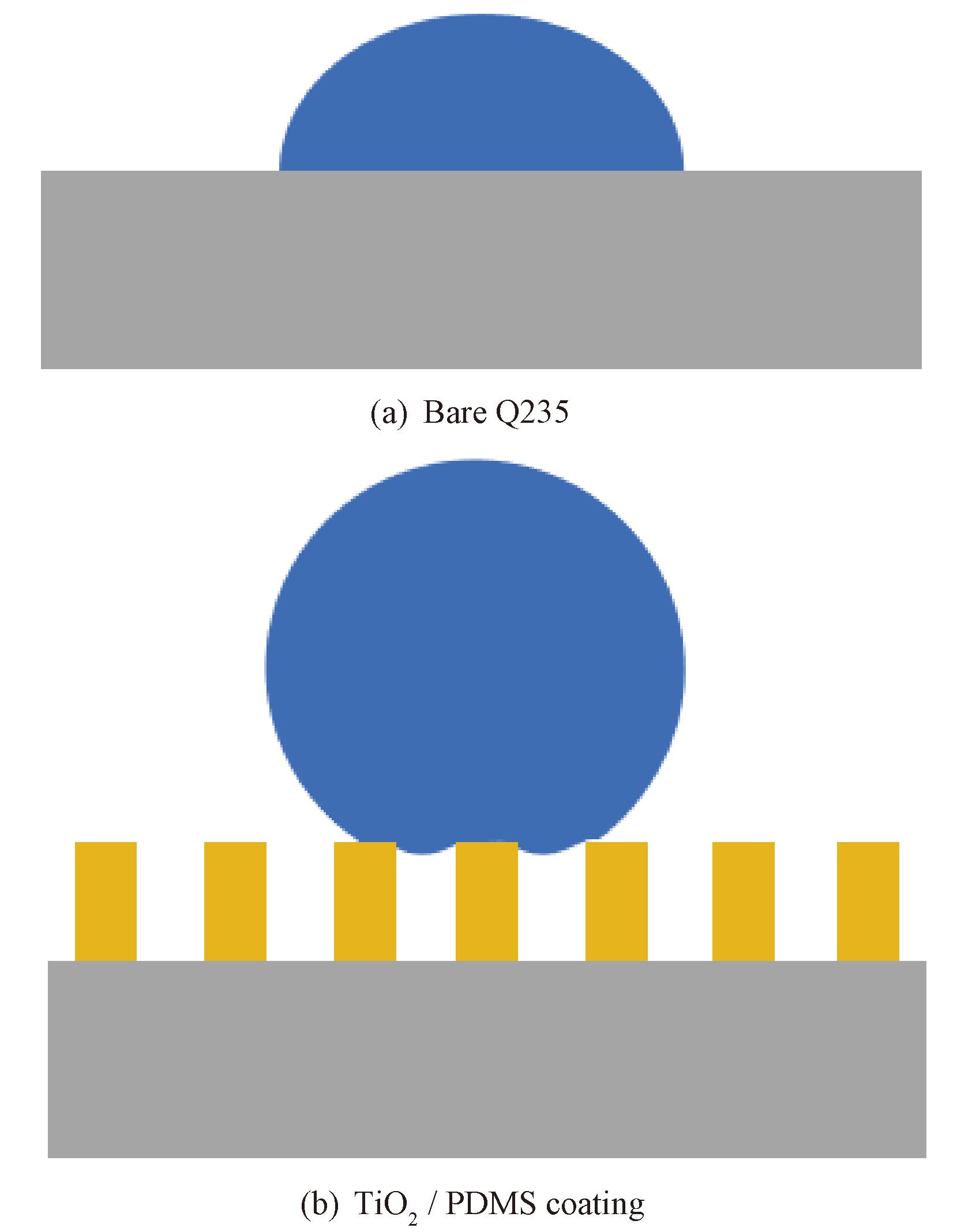

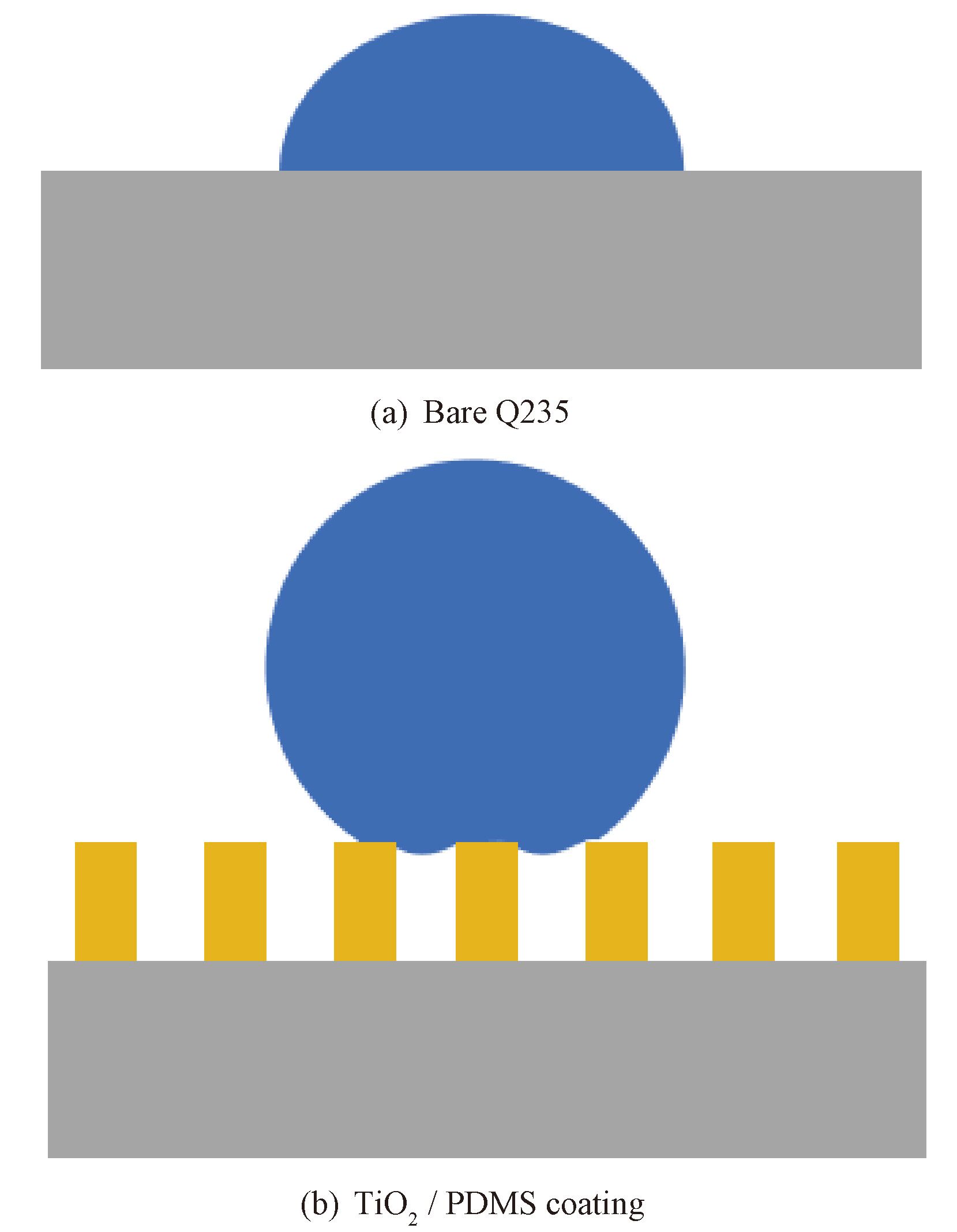

用扫描电镜观察PDMS涂层及TiO2/PDMS涂层的表面形貌,如图2所示,图片右上角为相应的接触角。图2a可以看出, 碳钢表面形成了致密的PDMS涂层。接触角测量仪测出的接触角达到112.3°,表现出疏水性,这是由于PDMS具有较低的表面能。然而PDMS涂层的表面光滑,表面粗糙度较低, 因此无法达到超疏水效果。当继续施加TiO2/PDMS涂层后,表面形貌如图2b所示,经过表面活性剂改性后纳米TiO2 颗粒没有发生团聚现象, 形成了大量微纳米团簇体,均匀分布于基体表面,具有足够的表面粗糙度。经过测量,接触角达到了154.3°,水滴与涂层的接触模式符合Cassie模型[19],具有良好的超疏水性。图2c为TiO2/PDMS涂层更高倍下的表面形貌,可以清楚地观察到,高度粗糙的TiO2 形成了微纳米结构,其表面具有很多凹槽,有助于在涂层表面形成空气层,使液滴在粗糙界面处于一种复合状态,形成气-固-液三相接触,而非固-液界面[20],认证了TiO2/PDMS涂层优良的超疏水性(如图3所示)。

图2 试样的表面SEM形貌

图3 不同试样与液滴的接触示意图

图4 为不同pH值溶液下TiO2/PDMS涂层的接触角。从曲线中可知,不同的pH值液体(1~14)在涂层表面的接触角均维持在150°以上,且随着pH值增加没有发生明显变化。说明溶液的酸碱性对于涂层的接触角影响不大,涂层无论在何种pH值下均具有超疏水性。上述结果证明了TiO2/PDMS涂层具有良好的超疏水性,并在酸碱环境中都具有稳定的超疏水性。

图4 不同pH值溶液下TiO2/PDMS涂层的接触角

2.2 化学成分及物相分析

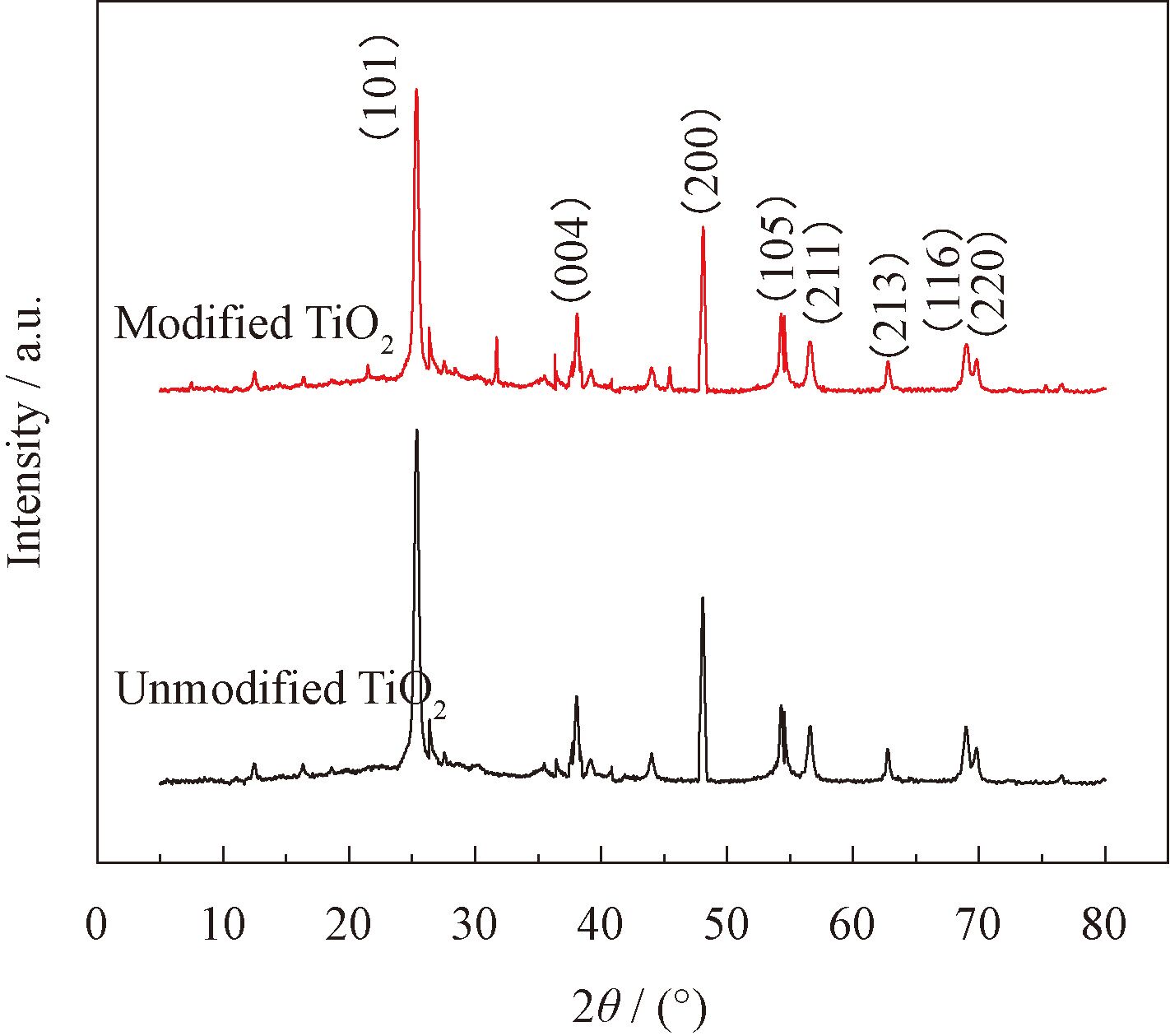

改性前后TiO2 的XRD图谱如图5所示。可以看出,改性前后TiO2 的特征衍射峰在2θ 为25.38°、 38.08°、48.08°、54.56°、56.14°、62.74°、68.98°、70.45° 处,与锐钛型TiO2 对应,验证了涂敷在Q235钢表面的是TiO2。 XRD图中并未出现其他特征峰,说明在改性TiO2 时,改性剂只与表面的羟基反应,而改性后的TiO2 晶体结构并未改变,没有反应生成新的化合物,说明月桂酸钠对TiO2 的表面结构没有影响。

图5 改性前后TiO2 的XRD图谱

XRD图显示两组衍射峰的强度不同,改性后的强度小于改性前的,这归因于改性剂的加入,月桂酸钠为有机物,所以在XRD图中并未出现其衍射峰。纳米TiO2 容易发生团聚的问题得到解决,原理为改性后的TiO2 表面的羟基数量减少,并被长链烷基包覆,使颗粒表面能降低,颗粒间斥力变大。

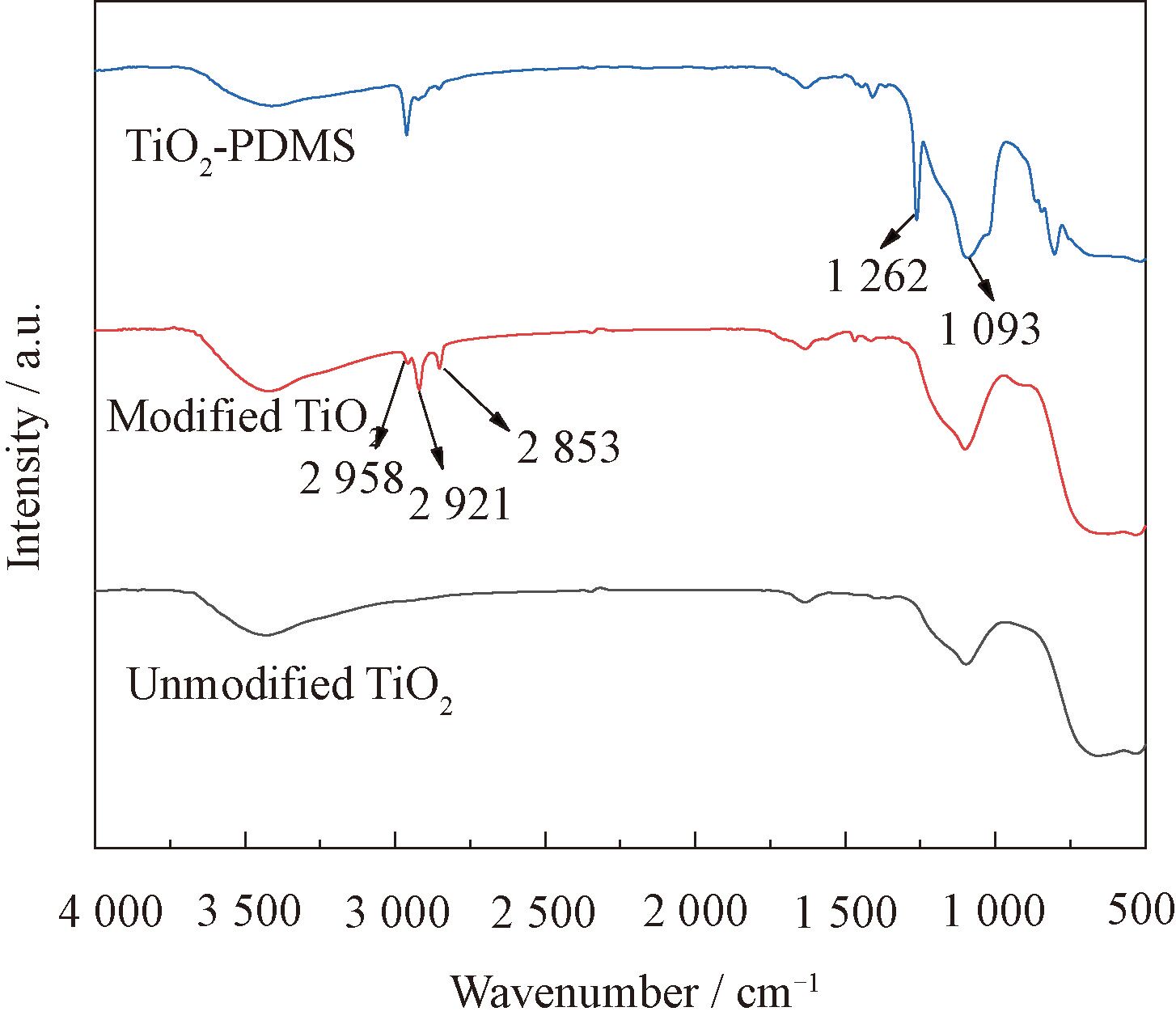

图6 为改性前后TiO2 和超疏水复合涂层的红外光谱图。可以看出,未改性的TiO2 的吸收峰主要在1 100cm-1 和500~1 000cm-1,分别是Ti─O─Ti伸缩振动和C─H弯曲振动峰。 550~1 000cm-1 之间是由C─H面外弯曲振动、(─C─H2─)n 平面摆动和结晶振动共同作用产生的吸收峰。经表面活性剂改性后的TiO2 在2 958cm-1、 2 921cm-1 和2 853cm-1 处有明显的吸收峰,分别对应─CH3 伸缩振动吸收峰、─CH2 中C─H键的对称伸缩振动、不对称伸缩振动峰,结果表明改性后TiO2 表面出现甲基。改性后TiO2 在1 565cm-1 和1 466cm-1 出现特征峰,这是由羧酸盐中的羧酸根(─COO)振动引起的,引入的月桂酸钠中的羧酸与TiO2 表面的羟基发生脱水反应。 3 500cm-1 左右为─OH的吸收峰。可以看出,改性后强度减弱,羟基数量减少,说明表面活性剂月桂酸钠与TiO2 表面羟基发生反应, 达到了TiO2 改性的目的。

图6 改性前后TiO2 及超疏水涂层的红外光谱图

相较改性的TiO2,超疏水涂层在1 093cm-1 和1 262cm-1 处出现了明显的吸收峰,分别对应PDMS中的Si─O─Si的不对称伸缩振动峰和Si─CH3 的伸缩振动吸收峰。这说明PDMS成功组装到涂层表面,为涂层达到超疏水效果提供了低表面能的成分保证。

2.3 超疏水涂层耐腐蚀性能

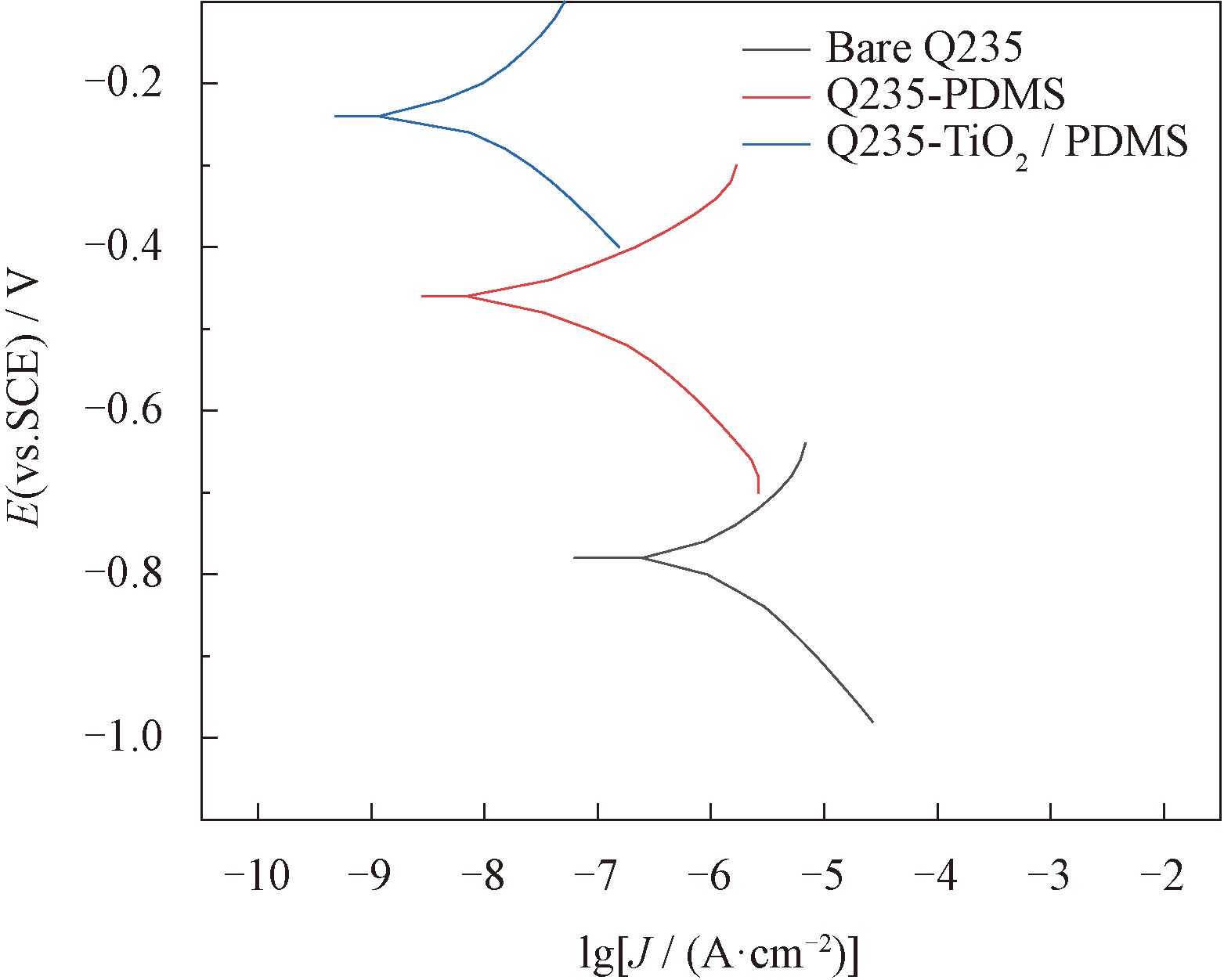

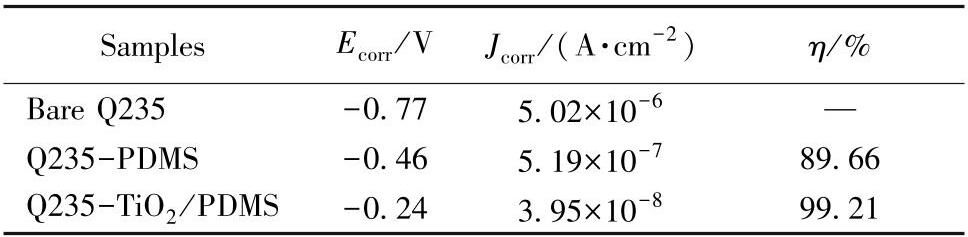

分别将Q235钢、施加PDMS涂层的试样及TiO2/PDMS超疏水涂层的试样放入质量分数为3.5wt.%的NaCl溶液中24h后,得到如图7所示的极化曲线。腐蚀电位E corr 及腐蚀电流密度J corr 的拟合结果如表1所示。保护效率为 η,计算公式[20]为:

![]()

图7 不同试样在3.5wt.%NaCl溶液中的Tafel曲线

表1 同试样的Tafel曲线拟合结果

从表1可以看出, 碳钢、 PDMS涂层、 TiO2/PDMS超疏水涂层三种试样的腐蚀电位依次正移, 同时腐蚀电流密度下降明显,说明超疏水涂层的耐腐蚀性能高于碳钢基体和PDMS涂层,其中碳钢基体耐腐蚀性能最差。特别是TiO2/PDMS超疏水涂层,腐蚀电流密度相较碳钢基体降低达到两个多数量级,达到3.95×10-8 A·cm-2。经计算,PDMS涂层的保护效率达到89.66%,超疏水涂层表面保护效率达到99.21%。

相较于单一的PDMS涂层,TiO2/PDMS超疏水涂层中的TiO2 和PDMS协同作用,同时提供表面粗糙度和低表面能,在试样表面形成致密涂层,并达到超疏水效果,从而具有更优良的耐腐蚀性。

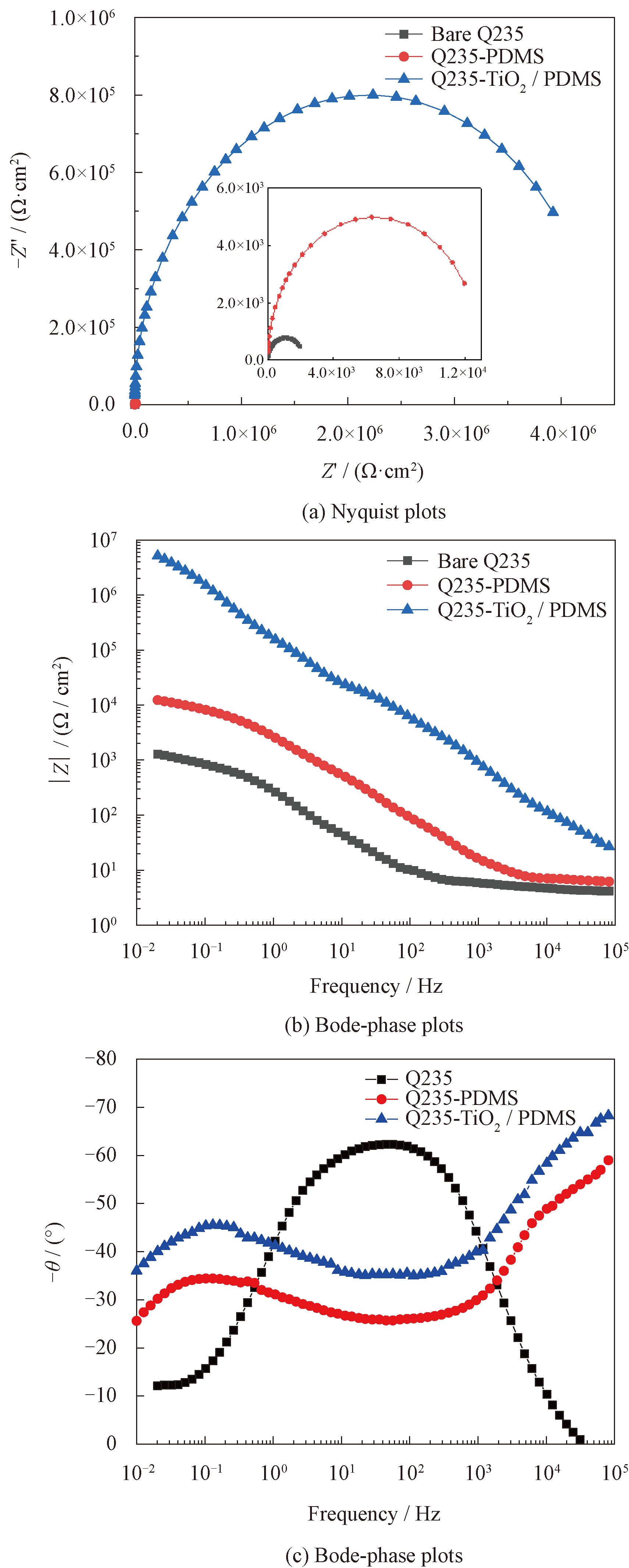

三组试样在质量分数为3.5wt.%的NaCl溶液中EIS图如图8所示。从图8a可以看出,每个样品的奈奎斯特图都只有一个电容弧。容抗弧的半径大小代表腐蚀过程中电荷传递的阻力和溶液电阻大小,容抗弧的直径与试样的耐腐蚀性能成正比,直径越大,耐腐蚀性能越好。从图中可以看出, TiO2/PDMS超疏水涂层的容抗弧半径远远大于PDMS涂层及碳钢基板。这说明TiO2/PDMS超疏水涂层的耐蚀性能最好,PDMS涂层次之,碳钢基底最差。

图8 不同试样3.5wt.%NaCl溶液中的EIS图

图8b、8c为三组试样的波特图,通常情况下,涂层和碳钢界面的腐蚀发生在低频区域,因此研究低频下阻抗模量是评价涂层耐腐蚀性能的主要指标。从图8b中可以看出,在低频下PDMS涂层的阻抗值比碳钢基底高1个数量级,说明PDMS涂层对基底具有一定的保护作用;TiO2/PDMS超疏水涂层低频下的阻抗值则比碳钢基底高4个数量级,这说明TiO2/PDMS超疏水涂层具有更有效的耐腐蚀效果。

从图8c中可以观察到,低碳钢的波特图中有一个时间常数,大约在35Hz,这与碳钢浸泡到腐蚀介质中的电化学活性有关,主要是固体/电解质界面的电双层的电容。而两种涂层都有两个时间常数,低频处在0.1Hz左右,超疏水涂层在低频处的时间常数比低碳钢的更低,是因为超疏水涂层表面更好的隔离性能,从而抑制腐蚀介质与基板接触,具有优良的耐腐蚀性能。

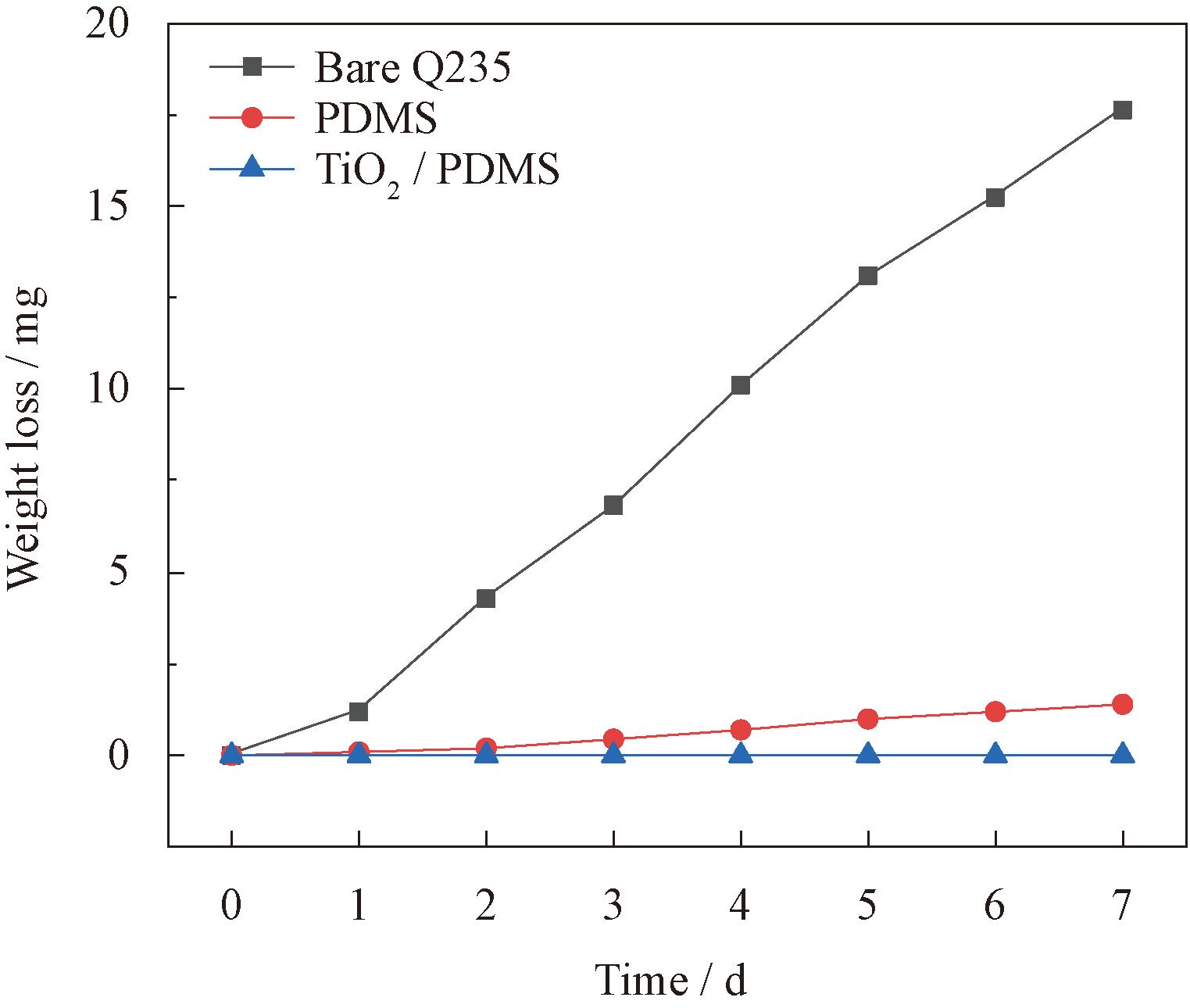

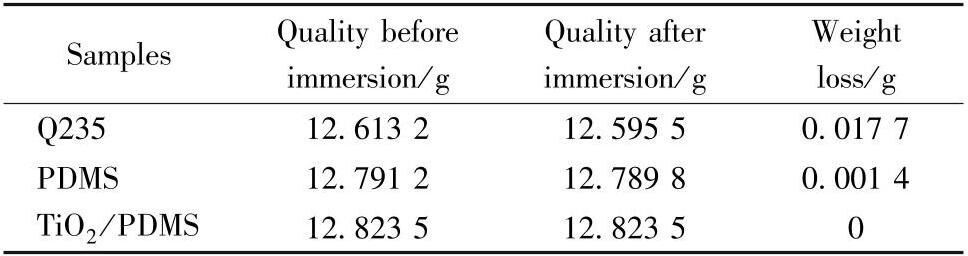

为了检测TiO2/PDMS超疏水涂层对于Q235低碳钢的防护作用,将两组试样放入3.5wt.%的NaCl溶液中浸泡7d的结果如图8所示,通过对比各自的失重并计算腐蚀速率,验证超疏水涂层对于基板的保护作用。计算腐蚀速率的公式如下:

从图9和表2可以观察出,随着时间的变化,不加处理的Q235钢失重严重,达到0.017 7g,经计算,腐蚀速率 R 达到0.235 2mm/a。而超疏水涂层试样的质量并未发生改变,腐蚀速率为0mm/a,仍能保持良好的疏水性,验证了良好的耐腐蚀性。

图9 不同试样在3.5wt.%的NaCl溶液中失重曲线

表2 不同试样在3.5wt.%的NaCl溶液中浸泡7d后的失重情况

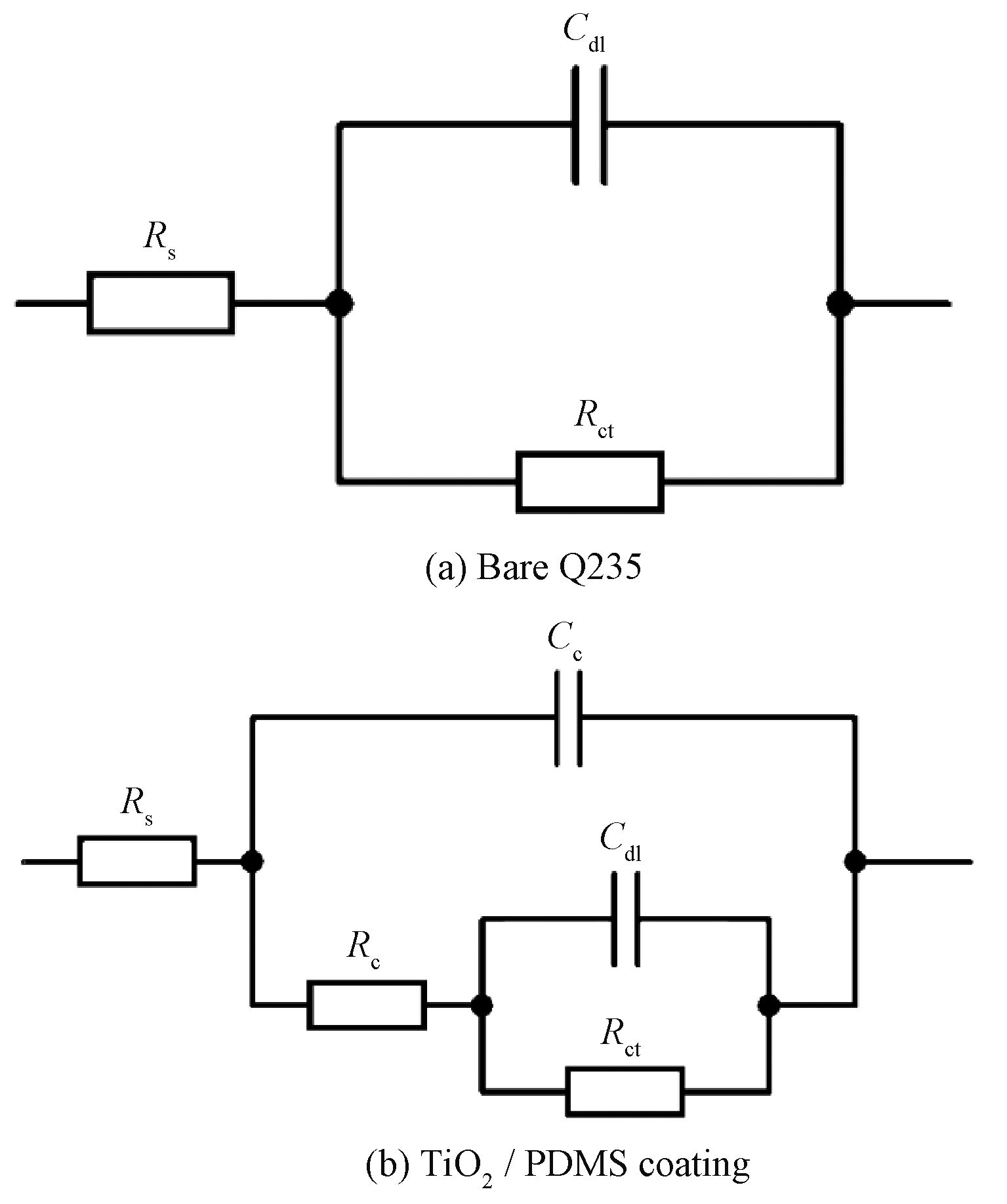

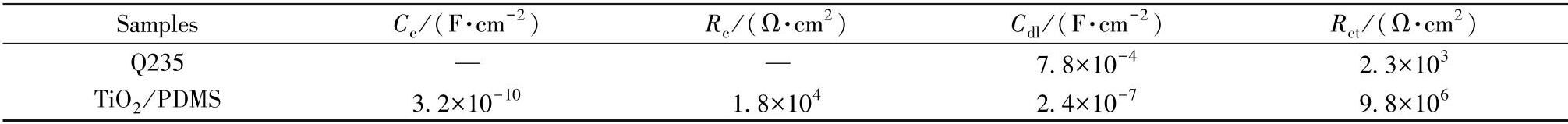

2.4 防腐蚀机理分析

对不同样品的交流阻抗进行拟合,得到如图10所示的拟合电路。其中,R s 表示溶液电阻,R ct 和C dl 分别是界面(涂层或基板)的电荷转移电阻和双电层电容。 C c 和R c 是超疏水涂层的电容及电阻。拟合结果如表3所示。

图10 不同试样3.5wt.%NaCl溶液中的等效电路

表3 不同试样的等效电路拟合结果

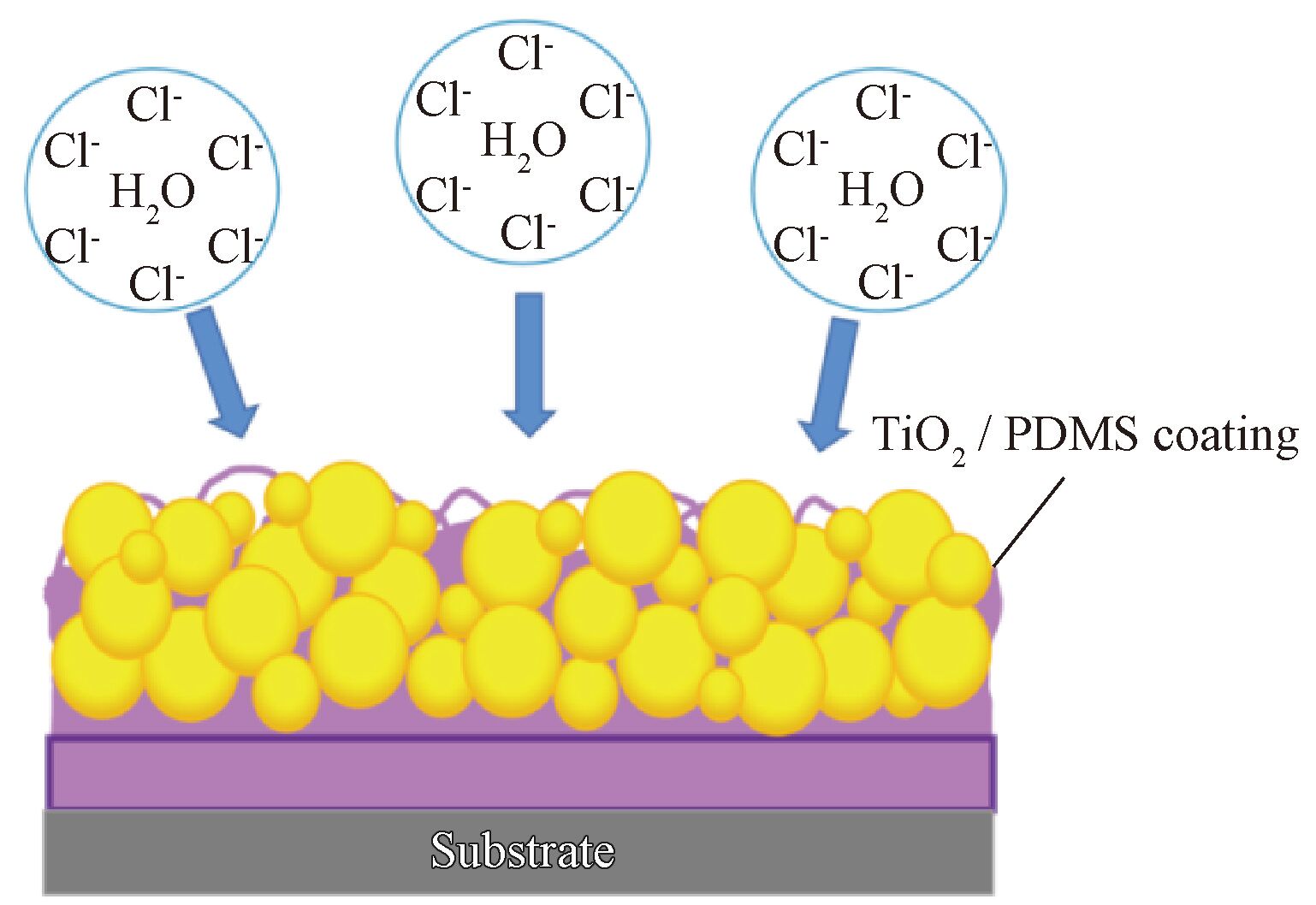

从电路图(图11)中,可以进一步分析超疏水涂层防腐蚀的机理。 R c 表示超疏水涂层的电阻,R c 越大,说明离子越不容易渗透。从表3中观察到, TiO2/PDMS超疏水涂层具有很大的R c 及R ct,这是由于超疏水涂层的微纳结构增加了与腐蚀介质的空气层。而空气层可以被看成接触角180°的绝对超疏水材料,这减少了腐蚀介质与基体的接触,从而阻止腐蚀的发生[21]。然而碳钢表面制备的涂层虽然比较致密,涂层內部却存在着纳米的孔隙,孔隙之间联接,形成通道。在长期浸泡中,腐蚀介质中的小分子可以通过这些通道达到内部受保护的基体,造成腐蚀坑。腐蚀坑会向试样内部扩散,导致腐蚀程度变重,腐蚀面积增大。 TiO2/PDMS超疏水涂层的防腐蚀理论主要有两条:一是空气层理论,Cassie状态下表面粗糙的微纳结构填充了大量空气,阻止了腐蚀离子接触基体形成腐蚀。二是毛细效应,由于超疏水表面的表面能极低,因此表面的腐蚀液体会被拉普拉斯压力挤出,不能润湿表面,从而对基底提供有效的保护。

图11 超疏水涂层防腐蚀机理原理图

3 结论

(1) 选择TiO2 构造粗糙表面,聚二甲基硅氧烷 (PDMS)作为低表面能物质,采用溶胶-凝胶法在碳钢表面制备了TiO2/PDMS超疏水涂层。其接触角达到最佳的154.3°,具有良好的疏水性。

(2) 针对超疏水涂层长期耐腐蚀性较差的缺点。选择高粘度的弹性体PDMS作为过渡层,既可以发挥粘结剂的作用,增加与基底的结合力,又可充当弹性基底,保持疏水性。

(3) 制备的TiO2/PDMS超疏水涂层在3.5wt.%的NaCl溶液中,相较Q235钢基体保护效率达到99.21%。经过7d的3.5wt.%的NaCl溶液浸泡,制备的超疏水涂层并未发生失重。说明超疏水涂层具有长期良好的耐腐蚀性能。

参考文献

[1] 张宁,孙立娟,刘栓,等.Q235 钢在不同 Cl-浓度滨海滩涂土壤中的电化学腐蚀行为 [J].材料保护,2015(48):44-46.

ZHANG N,SUN L J,LIU S,et al.Electrochemical corrosion behavior of Q235 steel in simulated soil solutions of coastal tidal flats with different concentration of chlorideion [J].Material Protection,2015(48):44-46.(in Chinese)

[2] WEI W,WU X Q,KE W,et al.Electrochemical corrosion behavior of thermal-sprayed stainless steel-coated Q235 steel in simulated soil solutions[J].Journal of Materials Engineering & Performance,2016,25(2):518-529.

[3] NASCIMENTO A R C,GATEMAN S M,MAUZEROLL J,et al.Electrochemical behavior,microstructure,and surface chemistry of thermal-sprayed stainless-steel coatings[J].Coatings,2019,9(12):835.

[4] LIU Q,MA R,DU A,et al.Investigation of the anticorrosion properties of graphene oxide doped thin organic anticorrosion films for hot-dip galvanized steel[J].Applied Surface Science,2019,480:646-654.

[5] XU W,RAJAN K,CHEN X G,et al.Facile electrodeposition of superhydrophobic aluminum stearate thin films on copper substrates for active corrosion protection [J].Surface and Coatings Technology,2019,364:406-415.

[6] SINGH,KUMAR A.Inhibition of mild steel corrosion in hydrochloric acid solution by 3-(4-((Z)-Indolin-3-ylideneamino)phenylimino)indolin-2-one [J].Industrial & Engineering Chemistry Research,2016,51(8):3215-3223.

[7] GLOVER C F,CAIN T W,SCULLY J R.Performance of Mg-Sn surface alloys for the sacrificial cathodic protection of Mg alloy AZ31B-H24[J].Corrosion Science,2019,149:195-206.

[8] ALJUMAILY M M,ALSAADI M A,DAS R,et al.Optimization of the synthesis of superhydrophobic carbon nanomaterials by chemical vapor deposition[J].Scientific Reports,2018,8(1):2778.

[9] THONGROM S,TIRAWANICHAKUL Y,MUNSIT N,et al.One-step microwave plasma enhanced chemical vapor deposition(MW-PECVD)for transparent superhydrophobic surface [J].Iop Conference,2018,311:012015.

[10] LIU H,HUANG J,CHEN Z,et al.Robust translucent superhydrophobic PDMS/PMMA film by facile one-step spray for self-cleaning and efficient emulsion separation [J].Chemical Engineering Journal,2017,330:26-35.

[11] ZHANG X F,CHEN Y Q,HU J M.Robust superhydrophobic SiO2/polydimethylsiloxane films coated on mild steel for corrosion protection[J].Corrosion Science,2020,166:108452.

[12] LIU J,FANG X,ZHU C,et al.Fabrication of superhydrophobic coatings for corrosion protection by electrodeposition:a comprehensive review [J].Colloids and Surfaces A Physicochemical and Engineering Aspects,2020,607:125498.

[13] NANDA D,SAHOO A,KUMAR A,et al.Facile approach to develop durable and reusable superhydrophobic/superoleophilic coatings for steel mesh surfaces [J].Journal of Colloid and Interface Science,2018,535:50-57.

[14] KHORSAND S,RAEISSI K,ASHRAFIZADEH F,et al.Corrosion behaviour of super-hydrophobic electrodeposited nickel-cobalt alloy film [J].Applied Surface Science,2016,364:349-357.

[15] YANG M P,LIU W Q,JIANG C,et al.Fabrication of superhydrophobic cotton fabric with fluorinated TiO2 sol by a green and one-step sol-gel process[J].Carbohydrate Polymers,2018,197:75-82.

[16] OU J,HU W,XUE M,et al.One-step solution immersion process to fabricate superhydrophobic surfaces on light alloys[J].Acs Applied Materials & Interfaces,2013,5(20):9867-9871.

[17] LIU X,ZHANG T C,HE H,et al.A stearic Acid/CeO2 bilayer coating on AZ31B magnesium alloy with superhydrophobic and self-cleaning properties for corrosion inhibition [J].Journal of Alloys and Compounds,2020,834:155210.

[18] XIA B,LIU H,FAN Y,et al.Preparation of robust CuO/TiO2 superamphiphobic steel surface through chemical deposition and Sol-Gel Methods [J].Advanced Engineering Materials,2017,19(2):1-10.

[19] HOODA A,GOYAT M S,PANDEY J K,et al.A review on fundamentals,constraints and fabrication techniques of superhydrophobic coatings [J].Progress in Organic Coatings,2020,142:105557.

[20] JIANG D,ZHOU H,WAN S,et al.Fabrication of superhydrophobic coating on magnesium alloy with improved corrosion resistance by combining micro-arc oxidation and cyclic assembly [J].Surface & Coatings Technology,2018,339:155-166.

[21] YAO W,LIANG W,HUANG G,et al.Superhydrophobic coatings for corrosion protection of magnesium alloys[J].Journal of Materials Science & Technology,2020,52:100-118.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414