0 前言

武器轻量化是未来的发展趋势,弹壳轻量化是其中技术措施之一,有着强烈的军事需求背景[1]。铝合金弹壳较传统黄铜弹壳、钢弹壳减重非常明显, 能有效减轻士兵作战时的负重量,提高作战效能,增加火力持续性。

但是,在某型大口径铝合金弹壳研制射击试验中,经常在弹壳根部发生断裂,严重时还会烧蚀弹膛,甚至伤及射手[2]。这是因为铝合金弹壳熔点较低,枪弹击发产生的高温高压火药气体易对铝合金弹壳产生冲刷烧蚀而出现射击故障,为解决这一问题,需要在大口径铝合金枪弹壳内外表面制备耐冲刷抗烧蚀涂层。

目前,抗烧蚀涂层针对导弹、火箭类的大型武器研究报道较多[3-7],而针对“以铝代钢” 的铝合金枪弹壳的抗烧蚀涂层研究鲜有报道。铝合金表面通过阳极氧化、微弧氧化工艺制备氧化陶瓷膜工艺成熟[8-18],成本较低,膜厚易于精确控制,且膜层与基体结合力优异,具有较高的熔点和较好的隔热性,可作为铝合金枪弹壳耐冲刷抗烧蚀涂层的首选。本文针对某型大口径铝质弹壳制备的“氧化陶瓷-有机硅树脂”复合涂层开展了耐冲刷抗烧蚀性研究,考察实弹射击过程中涂层的耐冲刷抗烧蚀效果,并测试涂层的耐热性、隔热性、结合力等耐冲刷抗烧蚀考核指标。

1 材料与方法

本试验材料选用7050铝合金棒材经挤压成型为弹壳, 其主要化学成分 ( 质量分数,%) 为: 6.60Zn、2.25Mg、2.22Cu、0.14Cr、0.021Ni、0.04Zr、 0.09Fe、0.17Si、0.04Ti、余Al。

挤压成型后的弹壳经除油除锈→光整处理→砂面处理→阳极氧化→离心涂覆有机硅树脂→烘烤处理等主要工序制备“氧化陶瓷-有机硅树脂”复合涂层。所用主要设备有:15kW直流脉冲阳极氧化电源、磁力抛光机(非标)、均质分散机(非标)、NDJ-5S型旋转粘度计、离心涂覆机(非标)、箱式电阻炉、马弗炉 ( 非标)、扫描电镜 ( SEM)、光谱分析仪 (ICP)、漆膜划格器(QFH-A)等。

2 涂层制备及形貌观察

通过对涂层技术的可靠性、涂层制备的可行性、成本的可控性综合分析后,采用阳极氧化技术在铝弹壳内、外表面制备厚度40 μm±5 μm的氧化陶瓷膜,再利用离心涂覆技术,通过“浸渗/涂覆”相结合的机制,在氧化陶瓷膜的表面制备有机硅薄膜涂层, 实现对氧化陶瓷膜的封孔处理,形成“氧化陶瓷-有机硅树脂”复合涂层(简称“陶瓷-OS”涂层)。

射击前弹壳外侧制备的涂层SEM形貌观察如图1所示。

图1 射击前外侧“陶瓷-OS”涂层形貌观察

射击前弹壳内侧制备的涂层SEM形貌观察如图2所示。

图2 射击前内侧“陶瓷-OS”涂层形貌观察

3 实弹射击后涂层耐冲刷抗烧蚀性评估

将涂覆弹壳装配成弹,在50℃ 条件下保温4h后,用某型机枪进行实弹射击。射击过程中,弹壳内侧火药燃气瞬时温度约为3 000℃, 膛压可达330MPa。将实弹射击后的铝弹壳剖开,使用扫描电镜(SEM)观察距弹壳底平面2cm处剖面外侧和内侧涂层耐冲刷抗烧蚀效果。

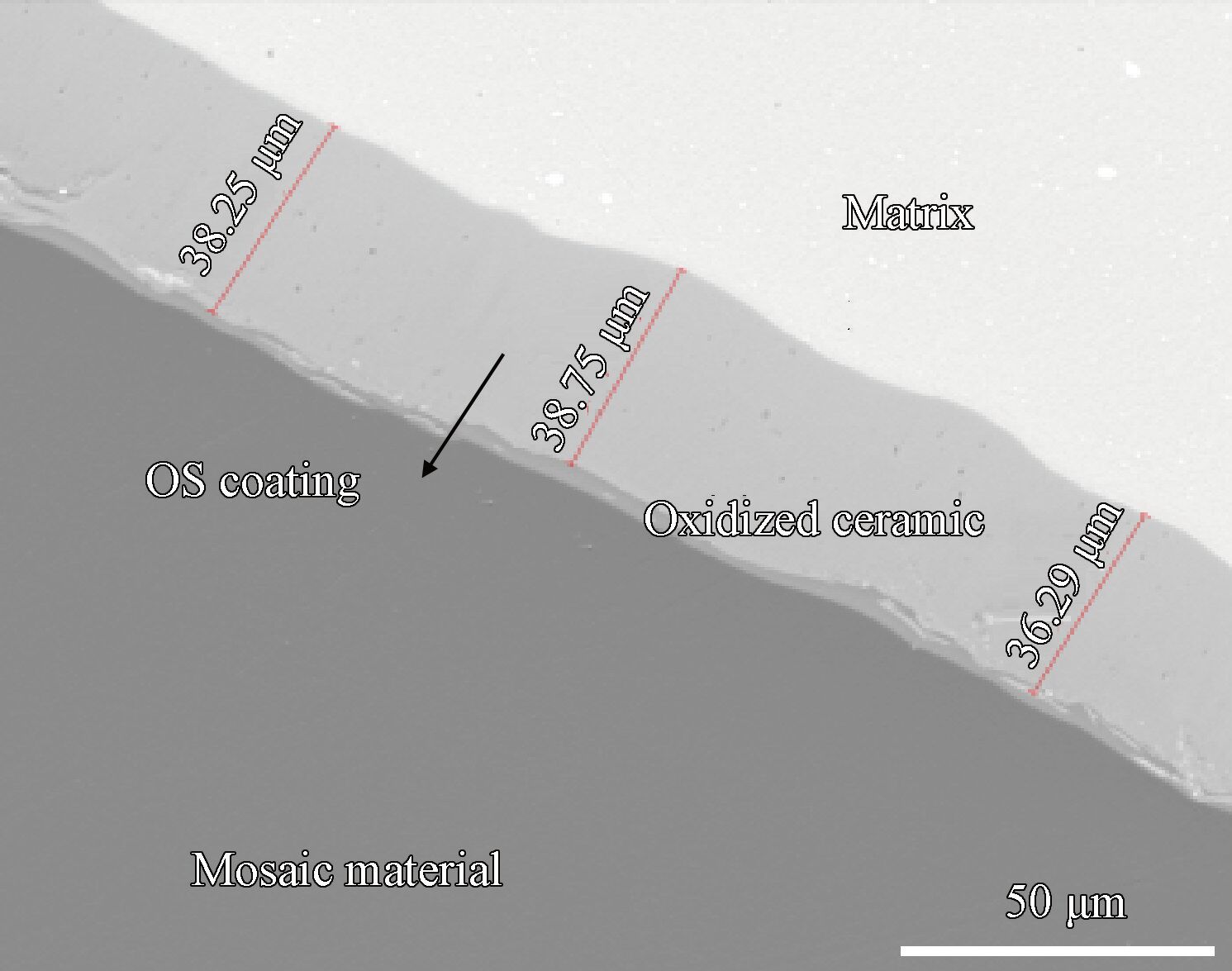

3.1 实弹射击后外侧“陶瓷-OS”涂层状态

图3 为实弹射击后距铝弹壳底平面2cm处的外侧涂层SEM形貌观察。

图3 射击后弹壳外侧涂层状况(距底平面2cm)

从图3可以看出:

(1)射击后能清晰地观察到外侧涂层完整,无任何剥离脱落现象,说明外侧涂层与基体结合力良好,能够承受射击过程中火药燃气的高温热震、高压冲击作用,具有良好的耐冲刷能力。

(2)外侧涂陶瓷层有轻微开裂倾向。分析裂纹产生原因可能有以下两方面:一是射击过程中高温高压气体使弹壳温度升高,由于弹壳基体与陶瓷涂层膨胀系数不同而导致应力开裂,另一方面是脆性的陶瓷不能承受高膛压引起的弹壳膨胀变形而开裂。

(3)铝弹壳外侧基体无烧蚀现象。

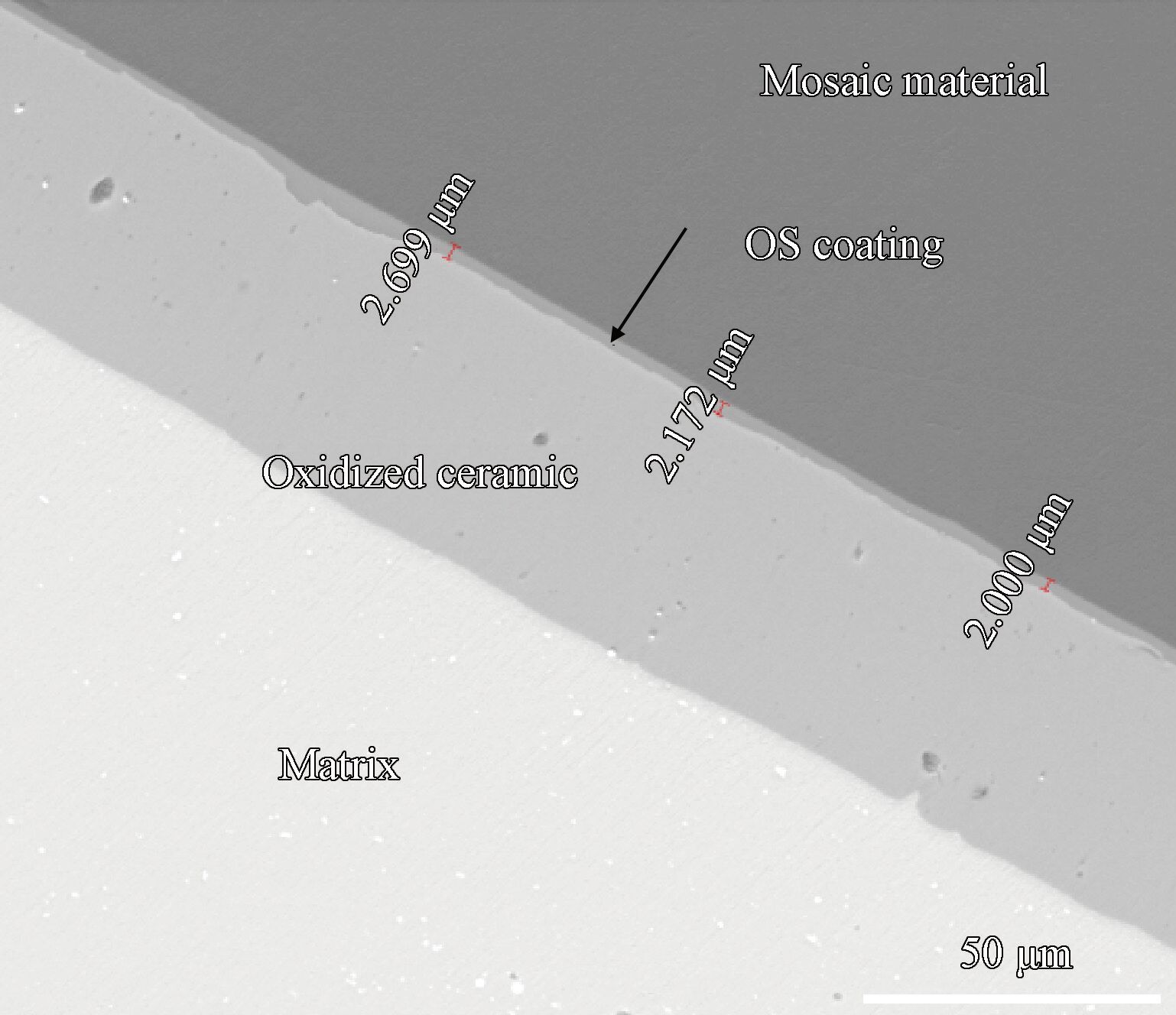

3.2 实弹射击后内侧“陶瓷-OS”涂层状态

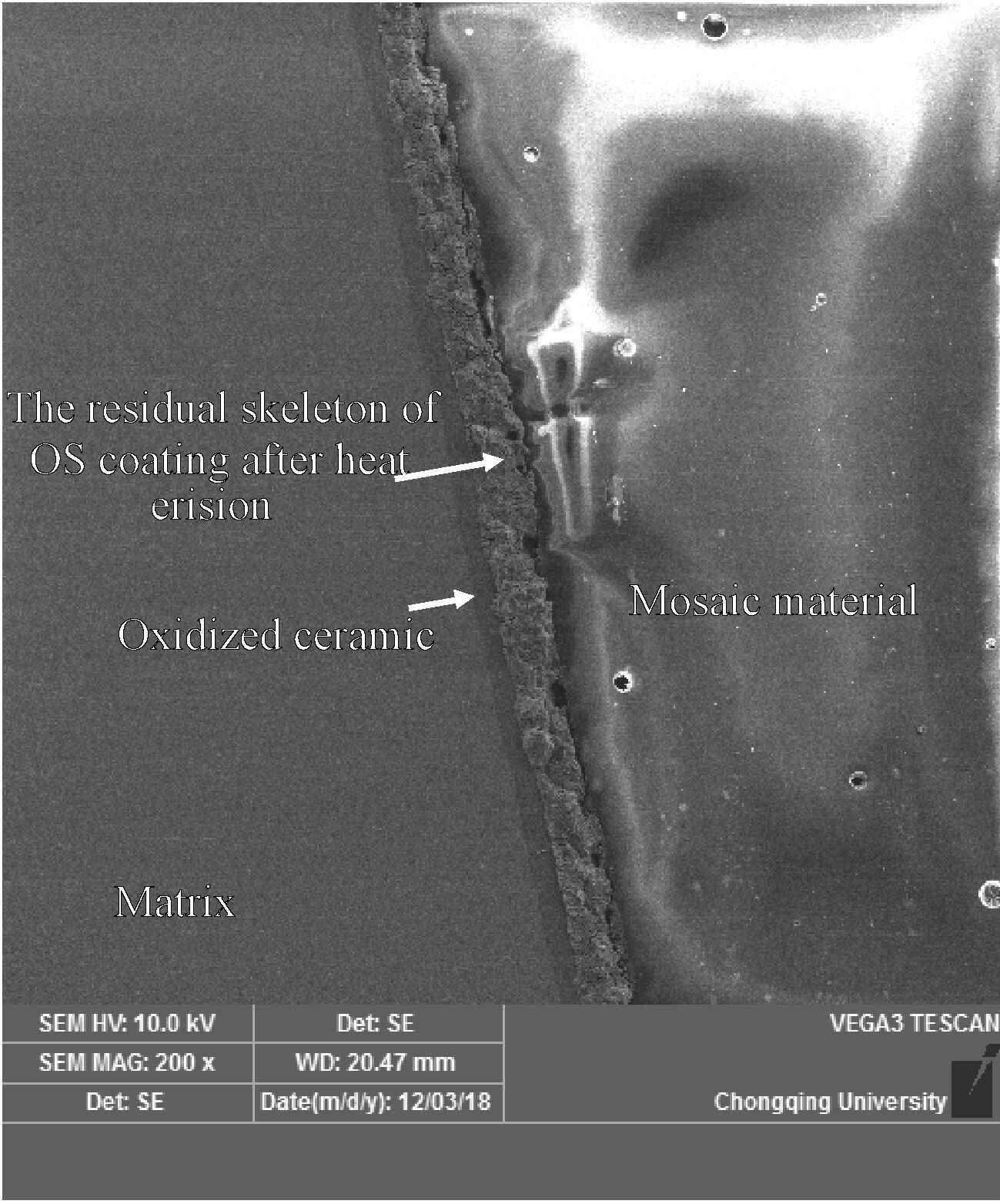

图4 为实弹射击后距铝弹壳底平面2cm处内侧涂层SEM形貌观察。

图4 射击后内侧涂层状况(距底平面2cm)

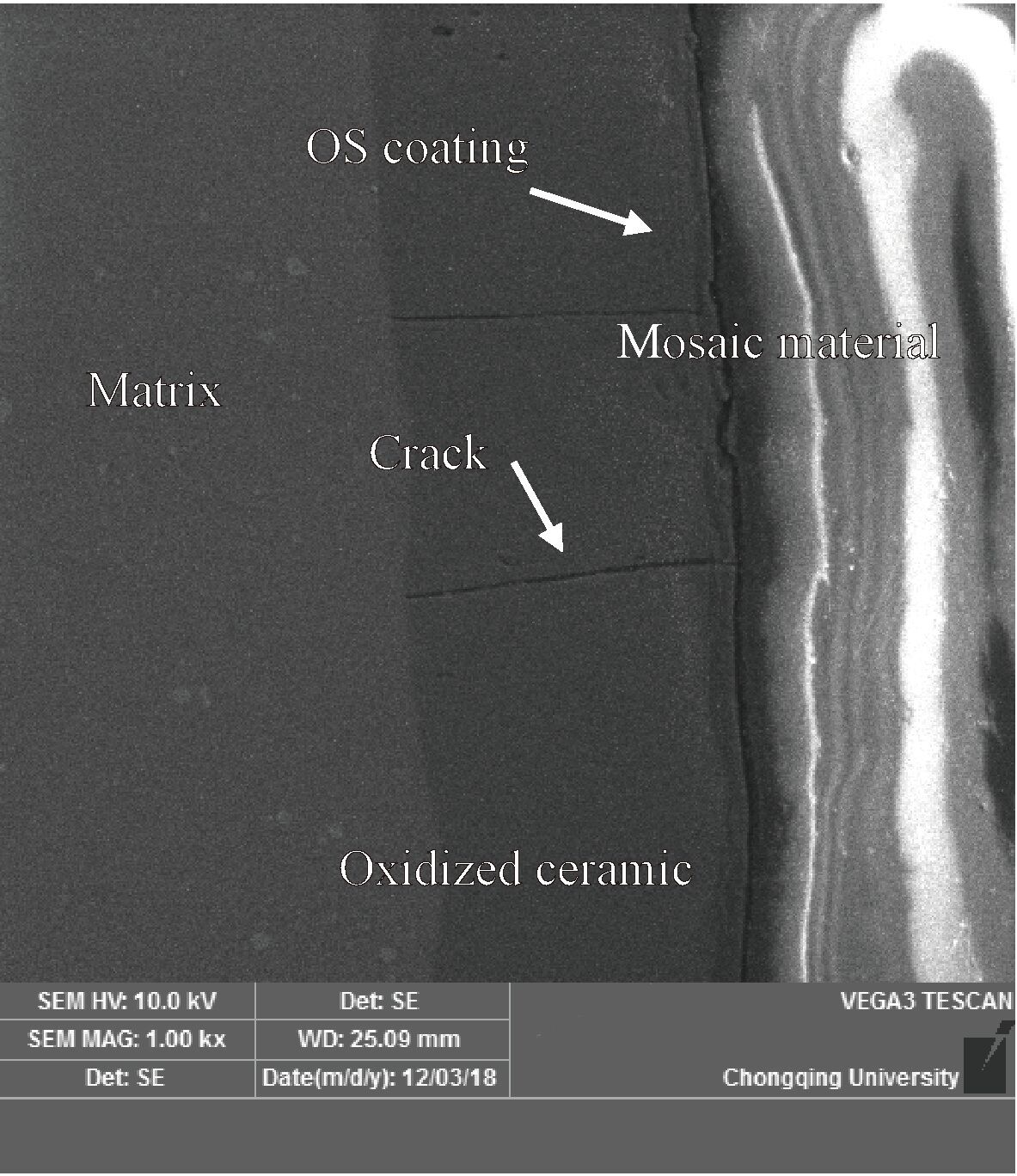

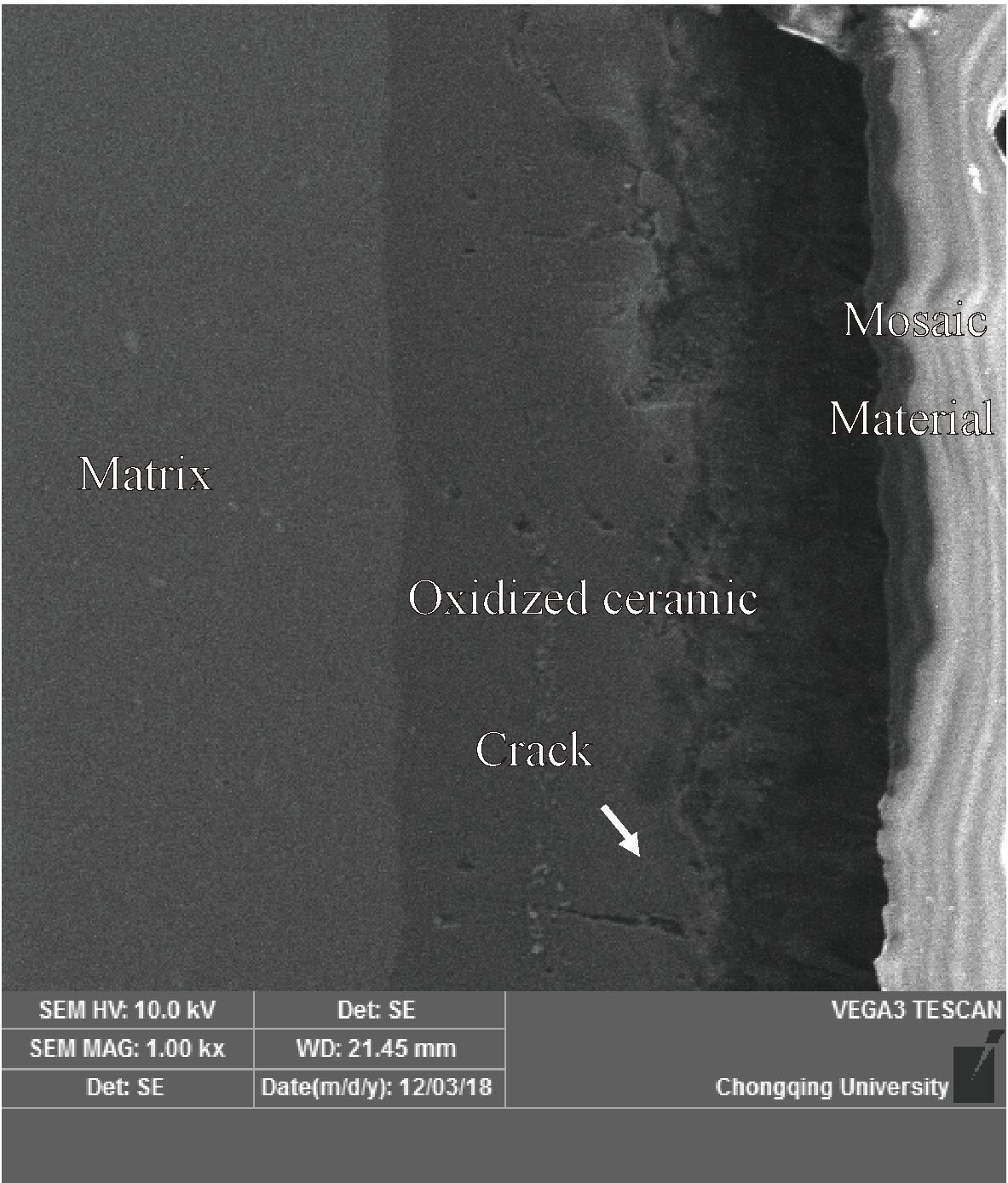

从图4可以看出:

(1) 射击后内侧陶瓷层依然完整,未发现陶瓷膜层剥离脱落现象,同时也能观察到内侧陶瓷膜层有开裂倾向,有些裂纹仅贯穿部分陶瓷层,有些裂纹贯穿了整个陶瓷涂层。

(2) 射击后已不能清晰地观察到内侧的OS涂层,在高温高压气流冲刷作用下,内侧的OS薄膜涂层大部分已被烧蚀。透过涂层与镶嵌材料之间的缝隙可见陶瓷层表皮坑洼不平,呈轻微灼烧现象,疑似尚存部分泡沫状残留物。

(3) 射击过程中,高温高压火药燃气的冲刷只是伤其内侧涂层皮毛,整个内侧涂层主体依然牢固地与基体结合在一起,成为一道强有力的屏障阻止燃气对基体的烧蚀。

3.3 OS涂层烧蚀形貌观察

正常情况下,弹壳内外侧的OS涂层很薄(2~3 μm),射击过程中OS涂层烧蚀后很难清晰地观察到其形貌。为了观察OS涂层实弹射击后的烧蚀状态,人为地在弹壳内侧局部区域(图5黑色区域所示)制备了厚度为40~50 μm的OS涂层,利于实弹射击后观察其烧蚀形貌。

图5 是实弹射击后弹壳内侧涂层状况,黑色区域是堆积较厚的OS涂层烧蚀残存物,采用镊子夹持脱脂棉蘸酒精,用力擦拭黑色区域,直至露出陶瓷底层,目测陶瓷层完整,未有明显烧蚀现象。

图5 OS涂层烧蚀残存物(黑色区域)

利用SEM观察弹壳内侧黑色区域残存物形貌, 如图6所示。从图中可清晰地观察到,OS涂层烧蚀后的泡沫状残留物附着在陶瓷底层上,其质地疏松, 与图4中观察到的陶瓷膜层表面坑洼不平物的相似度极高,可以间接说明图4中陶瓷膜层表面坑洼不平至少有部分是由有机硅涂层烧蚀残存骨架引起的。

图6 OS涂层烧蚀残存物形貌观察

基于上述观察研究,笔者认为:在高温高压的火药气体作用下,“陶瓷-OS”复合涂层没有剥离脱落, 铝质弹壳基体未见任何烧蚀,涂层表现出良好的耐冲刷抗烧蚀效果。

4 涂层耐冲刷抗烧蚀机理分析

“氧化陶瓷-OS”涂层属于一种复合涂层结构, 下面从涂层组成、涂层性能、涂层结合力等方面分析其耐冲刷抗烧蚀机理。

4.1 复合涂层抗烧蚀性能分析

4.1.1 氧化陶瓷膜底层具有较高的耐热性

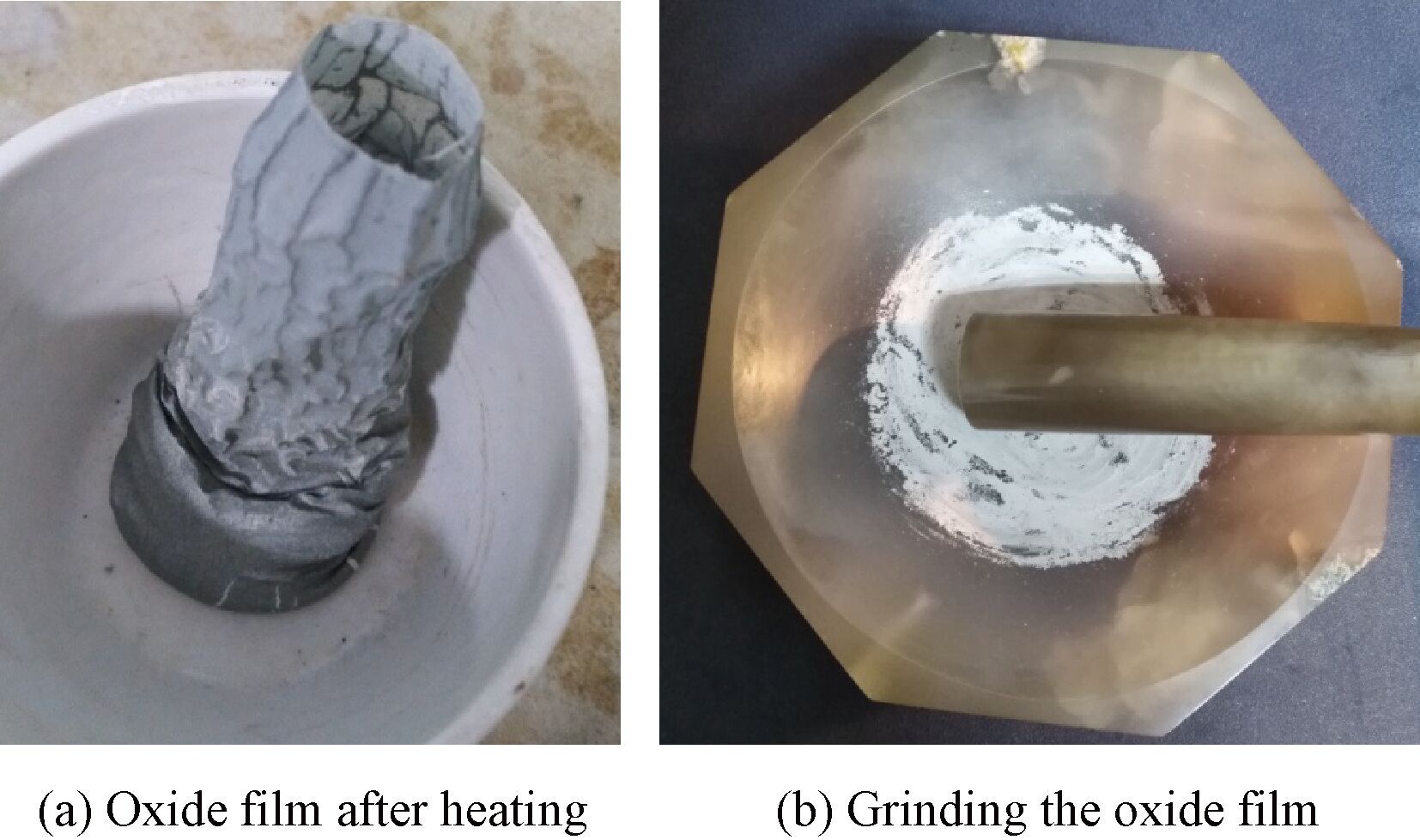

为了理化分析氧化膜层组成,采用热熔法将基体与氧化膜分离,热熔温度应介于铝合金基体和氧化物熔点之间。

众所周知,铝的熔点为660℃,参考氧化层中可能存在的四种氧化物的熔点(如表1所示),将马弗炉加热温度设定为900℃,然后把阳极氧化后的铝弹壳置于炉中并保温5min,铝基体会迅速熔化并在重力作用下流向底部,剩下的灰白色空壳几乎是阳极氧化膜层,内外氧化膜层之间夹杂有因毛细管现象而残存的部分铝液凝固异物(黑色“茎”状物),在体视显微镜下剔除异物,研磨制备2g氧化膜粉料, 如图7所示。

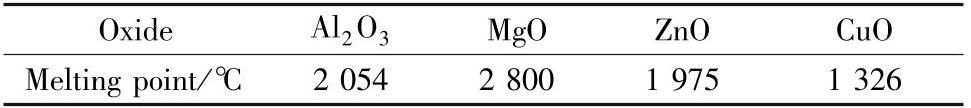

表1 氧化物的熔点

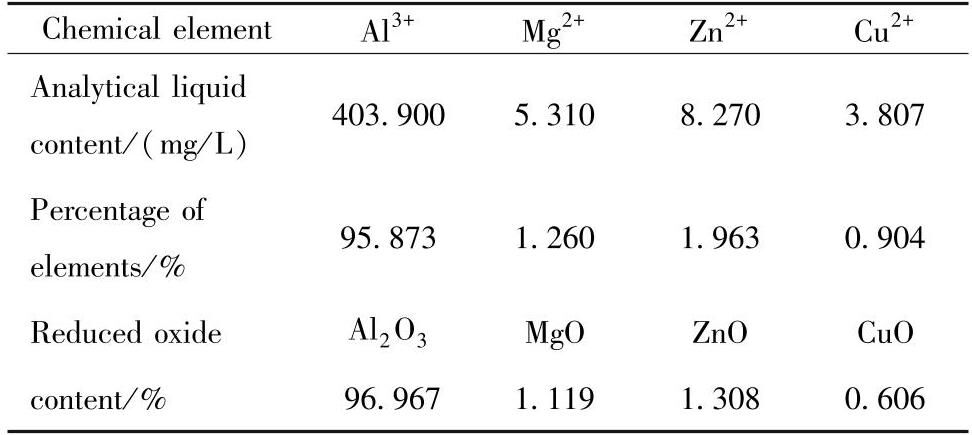

取其中0.157 5g氧化陶瓷粉料,高温溶剂分解制样,制备200ml酸性样,采用ICP法检测其中的Al3+、Mg2+、Zn 2+、Cu 2+含量,测定结果如表2所示。

图7 氧化陶瓷粉末的制备

表2 酸性样中Al3+ 、Mg2+、Zn 2+、Cu 2+含量

关于ICP分析氧化陶瓷组成时的漏检量分析: 由表2的分析液中元素含量可以推算出制备200ml分析液时所用氧化物含量Al2O3 ∶ 152.58mg,MgO: 1.76mg, ZnO: 2.06mg, CuO: 0.95mg, 合计157.35mg,漏检量157.5-157.35=0.15mg,漏检量仅为0.09%,说明阳极氧化膜几乎由上述4种氧化物组成,其含量达99.91%。

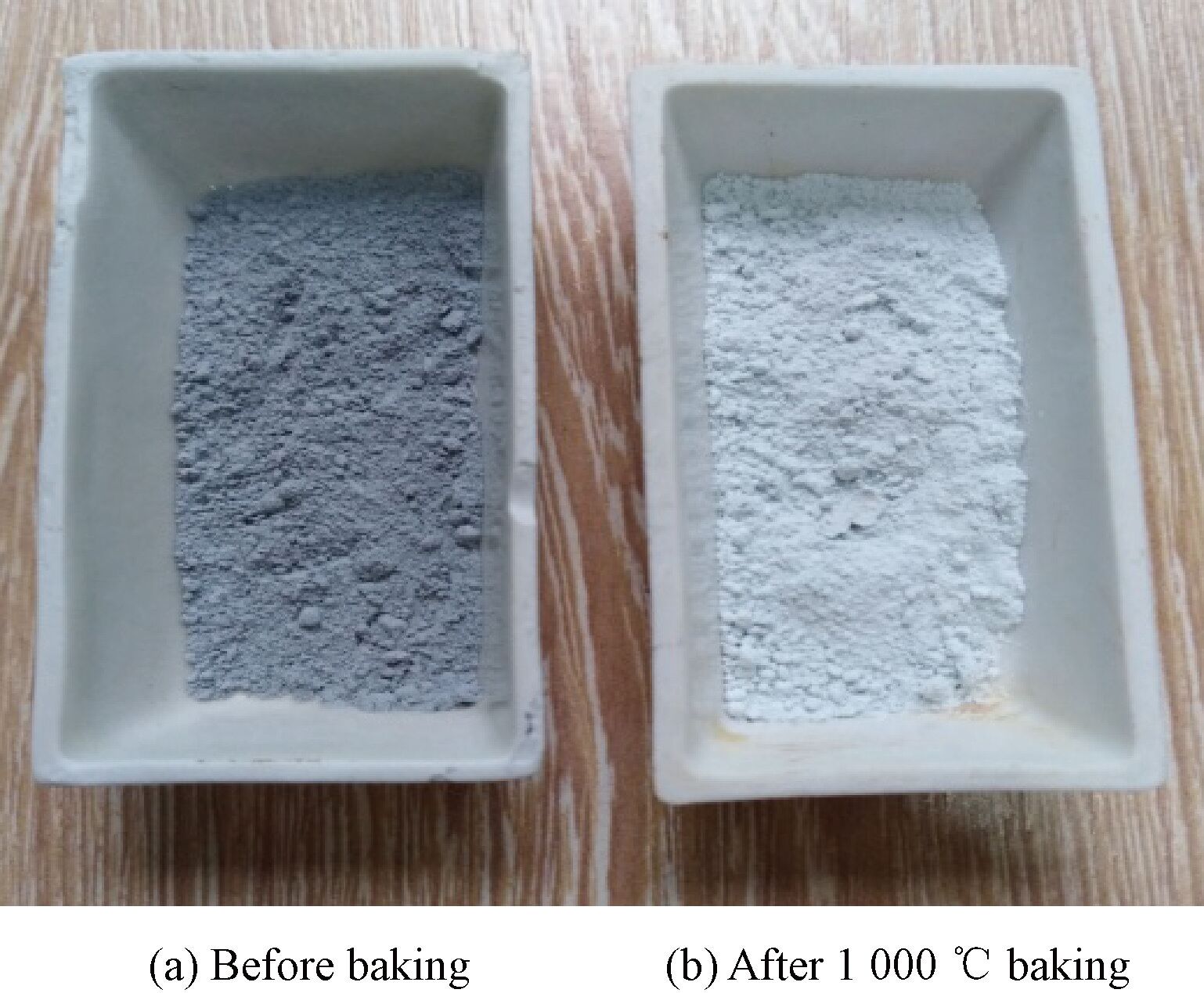

为了观察氧化陶瓷涂层耐高温性能,用陶瓷舟盛装余下的氧化陶瓷粉末,在1 000℃ (高于常用弹壳材料H68黄铜的熔点934℃)下保温10min,观察氧化陶瓷粉末的烧结情况,结果如图8所示: (a)为原样,(b) 为1 000℃条件下陶瓷粉末烧结情况,观察结果:粉末为无烧结结块现象。

随后在1 350℃ 下保温10min,再次观察陶瓷粉末的烧结情况,结果如图9所示,左为原样,右为1 350℃条件下陶瓷粉末的烧结情况,可见陶瓷粉末有轻微烧结现象,陶瓷舟表面粘附有薄薄一层粉料。因为陶瓷粉末中少量的CuO, 其熔点仅有1 326℃,低于1 350℃。

通过以上分析可知,铝弹壳表面氧化陶瓷膜层具有非常高的耐热性能,为铝弹壳涂层抗高温燃气烧蚀奠定了坚实的物质基础。

图8 1 000℃陶瓷粉末烧结观察

图9 1 350℃陶瓷粉末烧结观察

4.1.2 OS面涂层具有良好的耐烧蚀性能

OS涂层属于有机硅涂层,本身就是一种性能非常好的耐烧蚀材料,其分子中以Si-O键为主链,有机基团为侧链,兼备有机和无机材料的特点,高温下具有优异的热稳定性。在弹药击发的极端瞬时高温条件下,有机硅树脂分解成无机硅氧交联结构,这种泡沫状残留物骨架附着在陶瓷膜层上,协同陶瓷底层保护铝基体免受高温高压气流的冲刷烧蚀。

4.2 复合涂层隔热性能分析

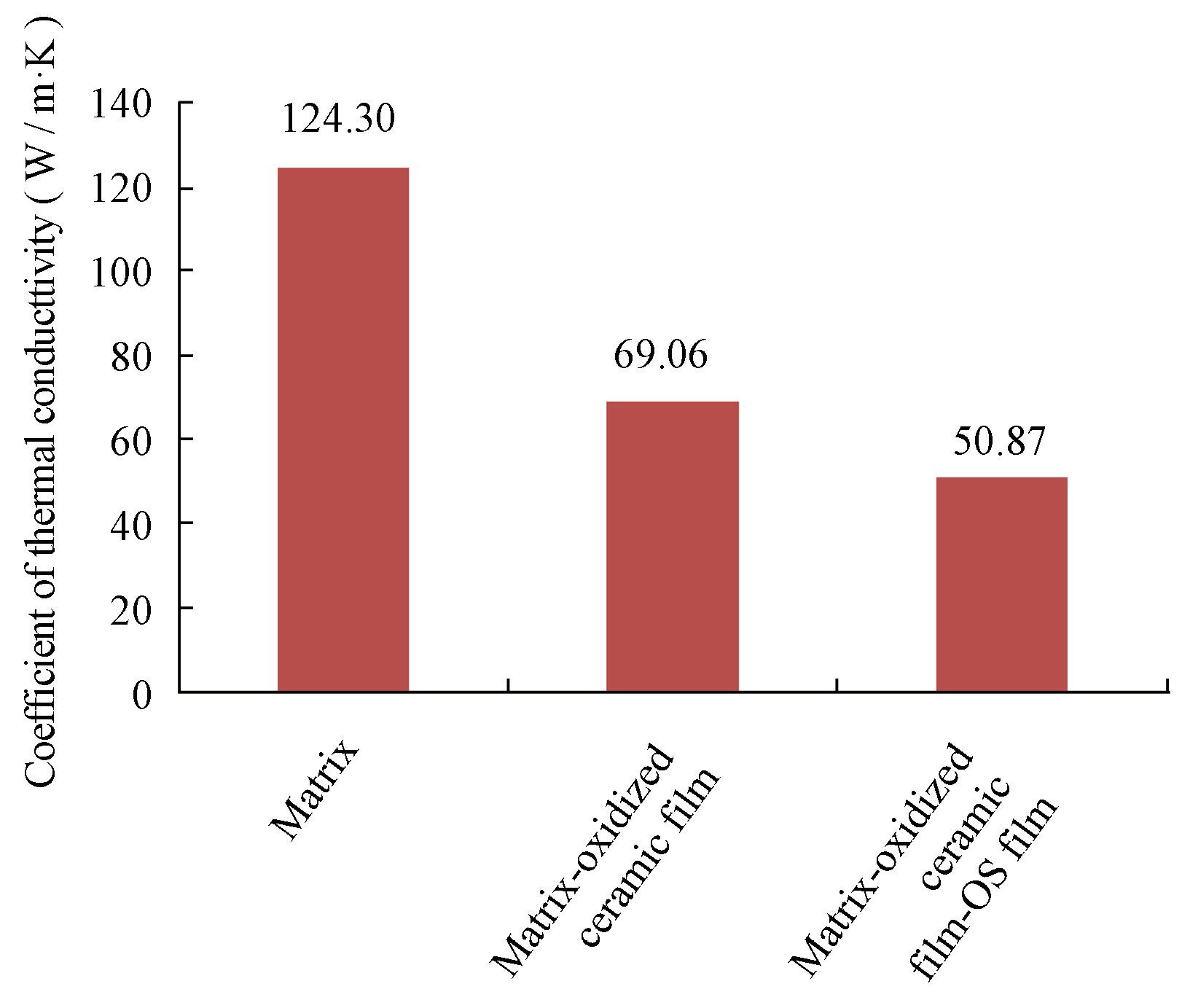

针对铝弹壳三种不同状态:基体合金、基体-氧化陶瓷、基体-氧化陶瓷-OS,分别测试了整体导热系数,结果如图10所示。

结果表明,铝弹壳表面制备阳极氧化陶瓷膜层后导热系数明显下降,当陶瓷膜表面涂覆有机硅涂层时,导热系数会进一步降低。复合涂层具有较好的隔热效果,可以极大地缓冲减轻高温高压气体对基体合金的烧蚀。

图10 铝弹壳不同状态导热系数测定

4.3 复合涂层耐冲刷能力分析

4.3.1 氧化陶瓷底层与基体结合力优异

铝合金硬质阳极氧化制备陶瓷膜底层时存在表面氧化和渗透氧化两个过程,约50%的氧化层内生长于铝合金基体中,导致氧化陶瓷与铝基体结合力非常优异,完全能够承受高温高压气流的强力冲刷作用而不脱落。

按GB/T9753—2007标准进行的杯突测试表明:氧化陶瓷底层与基体抗变形破裂性良好;当变形量达到铝合金基体破裂时,能观察到陶瓷底层随基体破裂而破裂。

4.3.2 OS面涂层与陶瓷底层附着力良好

由于基体前处理采用了砂面处理技术,制备的氧化陶瓷底层亦具有砂面效果,有利于面层涂料OS在涂覆过程中沉积于峰/谷缝隙间形成机械互锁;同时表面粗糙度增加会导致涂料与陶瓷底层的实际接触面积增大,提高了二者之间的界面吸附力和化学键作用力;其次陶瓷底层多微孔特性使得粘度极低的OS涂料可以实现“浸渗/涂覆” 相结合的机制,这三方面的因素均增加了OS面层与陶瓷底层的附着力。

在环境温度为23~25℃、相对湿度为53%~55%条件下,用QFH-A型漆膜划格器按GB/T9286— 1998标准对“陶瓷-OS”涂层的附着力进行测试,测试结果可达到0级,表明“陶瓷-OS”涂层的附着力良好。在实弹射击时高温高压燃气冲击迫使基体膨胀变形,即使造成了轻微的涂层开裂现象,也会因涂层优异的附着力而不会发生涂层脱落剥离现象,实弹射击进一步证实了该涂层具有良好的附着力和耐冲刷能力。

5 结论

通过在某型大口径铝弹壳内外表面制备“ 陶瓷-OS”复合涂层,并对其耐冲刷抗烧蚀性能进行了研究,揭示了复合涂层在复杂工况下的耐冲刷抗烧蚀机理和内在规律,为铝质弹壳的隔热防护提供一种技术途径。研究结果表明:

(1) 针对某型大口径枪弹壳制备的“氧化陶瓷-OS”复合涂层在实弹射击过程中,对高温高压气体具有良好的耐冲刷抗烧蚀效果,涂层无脱落,铝基体无烧蚀现象。

(2) 针对复合涂层耐冲刷抗烧蚀性设计的考核指标均合格;涂层耐高温冲击、隔热性较好、抗变形破裂性良好、与基体结合牢固,揭示了复合涂层在高温高压气体作用下的耐冲刷抗烧蚀机理。

(3) 通过对复合涂层耐冲刷抗烧蚀性研究,为优化涂层制备工艺指明了方向,从经济性、操控性、高效性角度出发,可适当减薄氧化陶瓷底层厚度,也可考虑单一氧化陶瓷层替代复合涂层的可能。

参考文献

[1] SPIEGEL K,SHIPLEY P.Lightweight small arms technologies [R].US army ARDEC Picatinny,2006.

[2] 吴志林,车浩召,蔡松,等.关于铝质轻量化弹壳断裂的强度仿真分析[J].计算机仿真,2014,31(4):17-21.

WU Zhilin,CHE Haozhao,CAI Song,et al.Simulation analysis of fracture strength of aluminum lightweight cartridge case [J].Computer Simulation,2014,31(4):17-21.(in Chinese)

[3] 李琳,朱小飞,杨科,等.国内外战术导弹外防护涂层技术现状与发展趋势[J].航空制造技术,2016(14):47-51.

LI Lin,ZHU Xiaofei,YANG Ke,et al.Present situation and development trend of outer protective coating technology for tactical missile at home and abroad [J].Aeronautical Manufacturing Technology,2016(14):47-51.(in Chinese)

[4] 孙世杰,马壮,柳彦,等.SiC-Al2O3-SiO2 复合陶瓷涂层组织结构及抗烧蚀性能研究 [J].表面技术,2019,48(4):40-47.

SUN Shijie,MA Zhuang,LIU Yan,et al.Study on microstructure and ablation resistance of SiC-Al2O3-SiO2composite ceramic coating [J].Surface Technology,2019,48(4):40-47.(in Chinese)

[5] 肖军,李铁虎,陈建敏,等.机载武器抗烧蚀防护涂层的研究[J].材料保护,2003,36(6):34-37.

XIAO Jun,LI Tiehu,CHEN Jianmin,et al.Study on anti-ablation protective coatings for airborne weapons [J].Material Protection,2003,36(6):34-37.(in Chinese)

[6] 李静,张金栋,张玉忠,等.耐高温抗激光烧蚀涂层研制与性能表征[J].航空材料学报,2014,34(1):34-38.

LI Jing,ZHANG Jindong,ZHANG Yuzhong,et al.Preparation and characterization of high temperature resistant laser ablation coating[J].Journal of Aeronautical Materials,2014,34(1):34-38.(in Chinese)

[7] 张贺,柳彦博,马壮,等.APS 制备 SiC/Al2O3复合陶瓷涂层组织结构及抗烧蚀性能的研究[J].陶瓷学报,2017,38(5):635-640.

ZHANG He,LIU Yanbo,MA Zhuang,et al.Study on microstructure and ablation resistance of SiC/Al2O3 composite ceramic coating prepared by APS[J].Joural of Ceramics,2017,38(5):635-640.(in Chinese)

[8] 郑宏晔,王永康,李炳生,等.铝合金微弧氧化表面陶瓷的制备[J].材料保护,2004,4(2):19-21,63.

ZHENG Hongye,WANG Yongkang,LI Bingsheng,et al.Preparation of microarc oxidation surface ceramics of aluminum alloy[J].Material Protection,2004,4(2):19-21,63.(in Chinese)

[9] 王亚明,崔艳芹,侯正全,等.LY12 铝合金微弧氧化/树脂填料复合涂层的组织与防热性能 [J].金属热处理,2010(3):7-12.

WANG Yameng,CUI Yanqin,HOU Zhengquan,et al.Microstructure and thermal resistance of LY12 aluminum alloy microarc oxidation/resin filler composite coating [J].Heat Treatment of Metals,2010(3):7-12.(in Chinese)

[10] 张胜宝,师玉英,张旭.铝合金硬质阳极氧化工艺研究[J].电镀与精饰,2011,33(8):43-46.

ZHANG Shengbao,SHI Yuying,ZHANG Xu.Study on hard anodic oxidation technology of aluminum alloy[J].Plating and Finishing,2011,33(8):43-46.(in Chinese)

[11] 陈亮亮.铝合金硬质阳极氧化工艺研究[J].热加工工艺,2015(6):119-120.

CHEN Liangliang.Study on hard anodic oxidation technology of aluminum alloy [J].Hot Working Technology,2015(6):119-120.(in Chinese)

[12] 袁海兵,黄承亚,谢刚.铝合金硬质阳极氧化工艺研究[J].表面技术,2007,36(5):46-47.

YUAN Haibing,HUANG Chengya,XIE Gang.Study on hard anodic oxidation technology of aluminum alloy [J].Surface Technology,2007,36(5):46-47.(in Chinese)

[13] 韩克,欧忠文.铝及铝合金硬质阳极氧化的研究进展[J].表面技术,2011(5):92-96.

HAN Ke,OU Zhongwen.Research progress of hard anodic oxidation of aluminum and aluminum alloys [J].Surface Technology,2011(5):92-96.(in Chinese)

[14] 赵建华,赵占西,李薇,等.铝合金硬质阳极氧化工艺优选 [J].腐蚀与防护,2008,29(3):47-49.

ZHAO Jianhua,ZHAO Zhanxi,LI Wei,et al.Optimization of hard anodic oxidation process for aluminum alloy[J].Corrosion and Protection,2008,29(3):47-49.(in Chinese)

[15] PATERMARAKIS G.Aluminium anodising in low acidity sulphate baths:growth mechanism and nanostructure of porous anodic films[J].Journal of Solid State Electrochemistry,2006,10(4):211-222.

[16] MACHADO T V,DICK P A,KNRNSCHILD G H,et al.Theeffect of different carboxylic acids on the sulfuric acid anodizing of AA2024[J].Surface and Coatings Technology,2019,383:125283.

[17] NAKAJIMA D,KIKUCHI T,NATSUI S,et al.Growth behavior of anodic oxide formed by aluminum anodizing in glutaric and its derivative acid electrolytes[J].Applied Surface Science,2014,321:364-370.

[18] APL A,IVRA B,KSNA B.Complex influence of temperature on oxalic acid anodizing of aluminium [J].Electrochimica Acta,2019,319:88-94.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414