摘要

通过浸泡实验和电化学实验测试了稀土元素Er对海洋工程常用5052铝合金腐蚀行为的影响,通过光学显微镜 (OM)、扫描电子显微镜 (SEM)、能谱分析仪 (EDS) 观察腐蚀前后合金微观组织形貌与分析腐蚀产物成分。结果表明:随着5052铝合金中稀土Er加入量的增加,合金耐蚀性先升高后降低,Er加入量为0.4%时合金耐蚀性最好。适量Er的加入能够提高5052铝合金的耐蚀性,但过量Er的加入会导致合金耐蚀性大幅度降低。

关键词: 5052铝合金 ; 稀土Er ; 腐蚀行为 ; 点蚀

我国海洋事业高速发展,对海工材料的需求不断增加。海工材料服役环境恶劣,腐蚀问题突出,制约着海洋事业的发展。铝镁合金密度低、比重小,力学性能、加工性能和耐蚀性能优异,广泛应用于船舶、航空、航天、导线和民用建筑等[1,2]。然而,铝镁合金,特别是高Mg含量的合金,在高温、高湿、高盐的海洋环境中,极容易发生点蚀,导致合金在服役过程中腐蚀失效[3,4]。近些年来研究者们通过合金化技术[5,6]、表面处理技术[7,8]和表面热处理技术[9,10]来改善铝镁合金的耐蚀性。其中,合金化技术可以充分挖掘铝镁合金潜力,改善铝镁合金综合性能,在新型耐蚀性铝镁合金的开发进程中具有重要意义。

稀土元素被称为工业维生素,对提高铝镁合金综合性能有着独特的作用。文献[11,12]表明,Sc、Ce、La等稀土元素对铝合金的组织性能起到积极的作用,能够一定程度地提高铝合金的耐蚀性。国内外研究者在稀土元素对铝合金微合金化技术方面进行多角度研究,但是研究主要集中于Sc、Ce、La及混合稀土等元素。Er在Al-Mg合金中的作用研究较少,特别是作用机理还处于探索阶段。与Sc相比,Er价格相对低廉,资源丰富,有利于工业化生产和应用。本文以5052铝合金为研究对象,研究Er对5052铝合金微观组织与耐蚀性的影响规律,旨在研发一种高耐蚀的海洋工程用铝镁合金材料。

1 实验方法

原材料选用5052铝锭和Er,设计6种不同Er含量的5052铝合金,合金成分如表1所示。将5052铝锭放入石墨坩埚中,用SG2-5-10井式电阻炉熔炼,熔炼温度为720 ℃。待铝锭全部熔化后,用石墨钟罩将铝箔包裹的稀土Er压入铝熔体,待其全部熔化后进行搅拌。静置5 min后,使用C2Cl6除气,除渣后浇铸,浇铸温度为720 ℃。

表1 5052铝合金的设计化学成分

试样浸泡腐蚀前用SiC砂纸打磨和绒布抛光,腐蚀介质为3.5% (质量分数) NaCl溶液。试样在NaCl溶液中浸泡前后,用Olympus-BX51M型光学显微镜和Hitach S-3400N型扫描电镜 (SEM) 观察,试样微区成分通过Horiba-EX250型能谱分析仪 (EDS) 进行分析。电化学腐蚀性能测试在PARSTAT 2273型电化学工作站上进行,三电极体系。其中,试样电极为工作电极、饱和氯化钾/甘汞电极为参比电极、铂电极为辅助电极,3.5% (质量分数) NaCl溶液为电解质溶液。待开路电位稳定后,测试电化学阻抗和动电位极化曲线。Tafel极化测试的扫描速率0.5 mV/s,电化学阻抗频谱频率范围105~10-2 Hz,外加激励电压5 mV。为保证实验的准确性,电化学测试为3组试样平均值。

2 结果与讨论

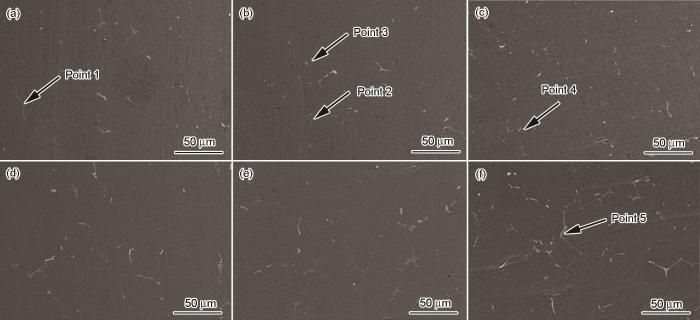

图1为不同Er加入量的5052铝合金未浸泡的SEM形貌,部分区域EDS分析如表2所示。从图中可以看出,合金中的第二相形状以条状、点状和骨骼状为主。未加Er的合金中的第二相组成主要有Al、Mg和Fe,根据Al-Fe相图推测可能为Al3Fe或Al6Fe相。研究[13]表明,在铝镁合金中,Al3Fe一般以针状形式析出,而Al6Fe多以块状和骨骼状存在于基体中。而图1a中出现的是骨骼状富铁相,故该第二相应该是Al6Fe相。Fe主要来源于5052铝锭中含有Fe元素和熔炼过程中使用铁质工具而引入的。随着合金中稀土加入量的增大,第二相数量和尺寸先减小后增大,加入量为0.4% (质量分数) 时,合金中第二相尺寸与数量最小。当加入0.2%Er时,合金中第二相数量减少,尺寸变小,经EDS分析,含Fe第二相数量减少,但出现较小尺寸的Al3Er相,这主要是Er与合金中的Fe等杂质元素形成难溶性熔渣,起到净化合金熔体的效果,杂质铁在熔炼过程中被除去造成的。当加入量为0.4%时,合金中较难发现含Fe第二相,仅剩较小尺寸的Al3Er相,随着稀土加入量的增多,合金中Al3Er相尺寸逐渐增大。

图1 不同Er加入量的5052铝合金未腐蚀的SEM形貌

表2 不同Er含量5052铝合金EDS分析结果

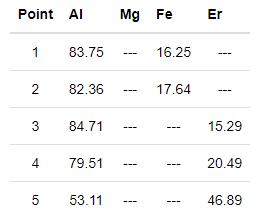

图2是不同Er加入量的5052铝合金在3.5%NaCl溶液中浸泡后的SEM腐蚀形貌图,A1~A6点蚀坑尺寸分别为:812、593、385、512、604和627 μm。从图中可以看出,浸泡后的合金表面均出现点蚀坑形貌,且点蚀坑的尺寸与数量随着Er加入量的增加呈先减少后增大的规律,Er加入量为0.4%的点蚀坑数量最少和尺寸最小。随后继续增加Er加入量,合金表面的点蚀坑又逐渐增多,且尺寸同样增大。这表明Er加入量为0.4%时,试样的耐蚀性最佳。因此,只有适量的Er才可以提高合金的耐腐蚀性能。

图2 不同Er加入量的5052铝合金浸泡720 h的腐蚀形貌

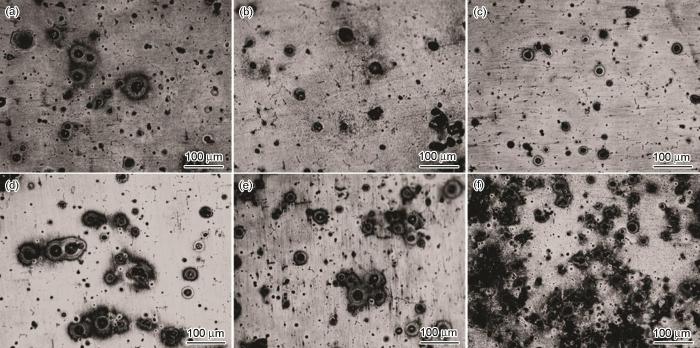

图3和表3是5052铝合金点蚀坑区域EDS分析。由分析结果可知,不加Er的A1试样中的点蚀坑富Fe,其Fe含量高达20.10%,同时点蚀坑呈孤岛状,第二相周围的铝基体被腐蚀。这主要是因为Al6Fe相腐蚀电位高于铝基体,在腐蚀过程中作为阴极相加速周围铝基体的腐蚀造成的。Er加入后,Al6Fe相数量和尺寸减小,合金中形成Al3Er相,该相腐蚀电位低于铝基体,在腐蚀过程中会作为阳极相优先腐蚀,因此形成图中所示的凹坑状点蚀坑。同时经过EDS分析确认A3试样点蚀坑部位存在稀土Er。由此可见,第二相的尺寸和数量影响着点蚀坑的尺寸和数量。适量的Er可以净化合金,减少合金中的夹杂物,改善合金组织,从而抑制合金中点蚀的发生。但是当加入过量稀土时,会生成更多粗大的第二相,从而带来更多的点蚀坑。

图3 不同Er加入量的5052铝合金浸泡后SEM形貌

表3 不同Er加入量的5052铝合金点蚀坑区域EDS分析

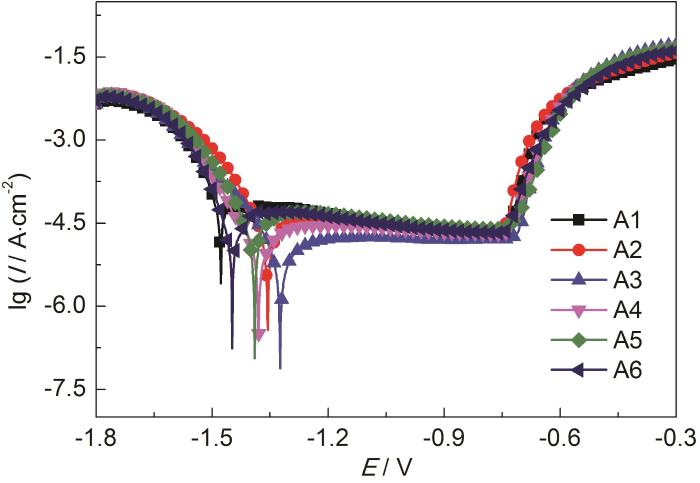

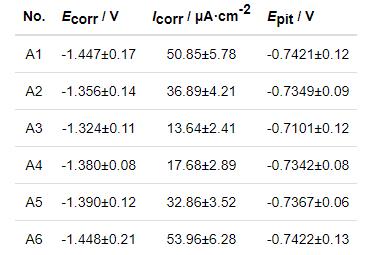

图4是不同Er加入量的5052铝合金的Tafel极化曲线。合金的腐蚀电位 (Ecorr)、腐蚀电流密度 (Icorr) 和点蚀电位 (Epit) 如表4所示。随着5052铝合金中Er加入量的增加,合金的腐蚀电位呈现先升高后降低的规律。未添加Er时,合金的腐蚀电位为-1.447 V。随着Er的添加,合金腐蚀电位不断升高。当Er加入量为0.4%时,合金的腐蚀电位达到最大,为-1.324 V。当合金中Er加入量超过0.4%时,合金的腐蚀电位不断降低。因此Er加入量为0.4%时,合金的腐蚀倾向性最小。Er加入量为1.0%时,合金腐蚀电位最低,发生腐蚀倾向性最大。这表明适量的Er加入可以降低合金发生腐蚀的可能性。

图4 不同Er加入量的5052铝合金极化曲线

表4 不同Er加入量的5052铝合金的Ecorr,Icorr,Epit值

随着合金中Er的加入量的增加,合金Icorr先变小后变大。其中,Er加入量为0.4%的合金的Icorr最小,腐蚀最慢。加入量为1.0%的合金的Icorr最大,腐蚀最快。这说明在5052铝合金中添加适量的Er,可以减缓合金腐蚀。但加入过量的Er,则会加速合金腐蚀,其腐蚀速率甚至超过比未添加Er的合金。此外,所有合金的曲线中均出现明显的钝化区间。

对于钝化体系而言,点蚀电位是评价点蚀倾向性的关键参数。随着合金中Er加入量的增加,合金的点蚀电位呈现先升高后降低趋势。Er加入量为0.4%时,合金的点蚀电位最高,为-0.7101 V,最不易发生点蚀。Er加入量为1.0%时,合金的点蚀电位最低,为-0.7422 V,最容易发生点蚀,这与腐蚀电流密度的结果相一致。由此可见,只有适量的Er才可以提高5052铝合金的耐腐蚀性能。

铝合金的耐蚀性一般是由基体的电化学行为以及合金中第二相的组成、尺寸、分布状态和性质共同决定的[13,14]。由腐蚀理论可知,合金的纯净度和微观组织的均匀性是影响合金腐蚀性能的重要因素[15]。从前面的分析结果可知,Er的加入可以减小合金中含Fe相的尺寸和数量,细化第二相尺寸,降低合金的腐蚀速率。这是由于Er的化学活性较高,在熔炼过程中能够吸附合金液中的杂质元素如Fe、Si等,提高合金的纯度,减少氧化物夹杂,达到净化铝液、提高合金耐腐蚀性能的效果。另一方面,铝合金耐蚀的主要原因是其表面存在一层稳定致密的Al2O3氧化膜。Er的加入可以在铝合金表面Al2O3的空隙生成复合的Al-Er氧化膜,且Er占据的空隙位置增加了Al-O结合能,从而使Al2O3氧化膜更加稳定、致密,以减缓合金的腐蚀过程。但过量的稀土元素会在合金中生成粗大的第二相,且聚集在晶界处,破坏氧化膜的连续性,增加合金腐蚀的敏感性,降低点蚀电位,增大腐蚀电流密度,降低合金的耐蚀性。

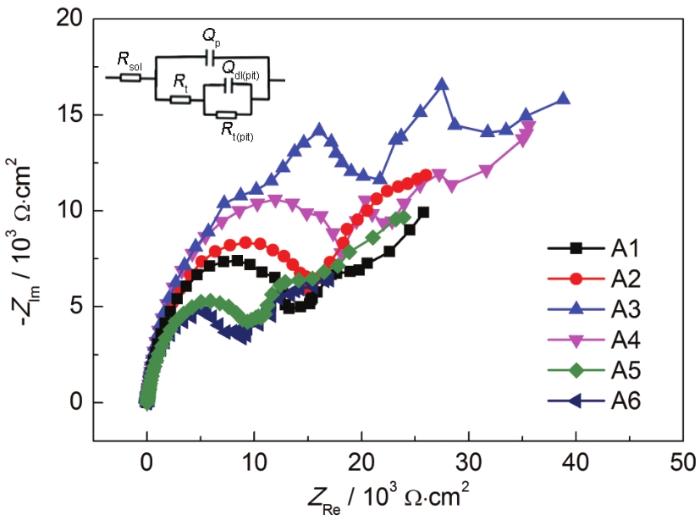

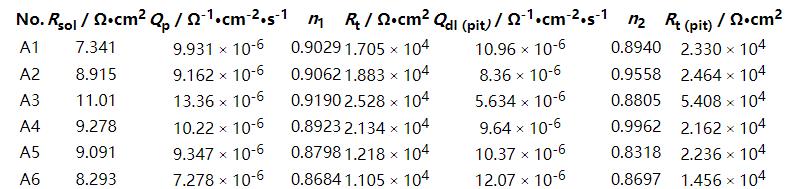

图5为不同Er加入量5052铝合金的Nyquist图。由图可知,合金的阻抗谱包括高频容抗弧和低频容抗弧。高频容抗弧与合金表面和溶质介质之间的双电层的质量传输难易程度有关,反映双电层之间质量传输越困难,说明腐蚀越难发生和进行,容抗弧半径越大。该过程可由质量传输电阻Rt和传质界面电容Qp表述。低频容抗弧的大小由固相物质传输能力或者腐蚀产物膜的完整性和稳定性决定的。氧化膜越致密稳定,腐蚀过程阻力越大,容抗弧半径越大。该过程可由氧化层电容Qdl (pit) 和物质穿过氧化膜电阻Rpit表述。因此,合金阻抗图谱可用图5左上角的等效电路图来描述。

图5 不同Er加入量的5052铝合金Nyquist图

表5是通过ZSimWin软件拟合计算等效电路的各参数。Rt表示合金的活性,Rt值越低合金活性越高。从表中数据可以看出,Er的加入可以提高质量传输电阻Rt,从而降低合金的活性,因此Er的加入能够一定程度增大合金的腐蚀电位,降低合金的腐蚀电流密度,这与Tafel极化曲线的变化规律相一致。Rt (pit) 表示离子通过氧化膜的阻力,Rt (pit) 值越高,氧化膜越稳定致密。由于实验合金属于钝化体系,使用Rt (pit)来判断合金的耐蚀性更为准确。当Er含量从0增加到0.4%时,Rt (pit)从23.3 kΩ·cm2增长到54.08 kΩ·cm2。随后继续增加Er含量,Rt (pit)数值呈降低趋势。其中,Er加入量为0.4%时,合金的Rt (pit)最大,耐蚀性最好,Er加入量为1.0%时,合金的Rt (pit)最小,耐蚀性最差。因此,适量的稀土元素可以提高氧化膜的稳定性和致密性,从而提高合金的耐蚀性。

表5 不同Er加入量的5052铝合金阻抗谱等效电路拟合参数

3 结论

(1) 在5052铝合金中加入少量稀土Er时,合金中含铁第二相数量减少,尺寸变小,并出现较小尺寸的Al3Er相。随着合金中稀土加入量的增多,Al3Er相尺寸逐渐增大,数量逐渐增多。

(2) 点蚀主要发生在合金中第二相处,合金的耐蚀性和腐蚀失重与合金中第二相的数量和尺寸密切相关。第二相尺寸越大,数量越多,5052铝合金腐蚀越严重。

(3) 随着5052铝合金中Er加入量的增加,合金耐蚀性先提高后降低,Er加入量为0.4%时合金耐蚀性最好。适量Er的加入能够提高5052铝合金的耐蚀性,但过量Er的加入会导致合金耐蚀性大幅度地降低。

参考文献

1 Wu Z G, Song M, He Y H. Effects of Er on the microstructure and mechanical properties of an as-extruded Al-Mg alloy [J]. Mater. Sci. Eng., 2009, 504A: 183

2 Hou J, Zhang P H, Guo W M. Study on corrosion of aluminum alloys for ship applications in marine environment [J]. Equip. Environ. Eng., 2015, 12(2): 59

2 侯健, 张彭辉, 郭为民. 船用铝合金在海洋环境中的腐蚀研究 [J]. 装备环境工程, 2015, 12(2): 59

3 Chen J G, Su B, Luo X, et al. Microstructure and corrosion characteristics of aluminum alloy high voltage isolation switch parts applied in offshore environment with SO2 [J]. Corros. Prot., 2017, 38: 252

3 陈剑光, 苏贲, 罗雪等. 近海含SO2环境中高压隔离开关铝合金部件的组织及腐蚀特 [J]. 腐蚀与防护, 2017, 38: 252

4 Yang D N, Dong K H, Fu C F, et al. Corrosion failure analysis on Al-alloy parts of knife switches in Hainan power grid [J]. Corros. Sci. Prot. Technol., 2016, 28: 82

4 杨大宁, 董凯辉, 符传福等. 海南电网刀闸铝合金部件腐蚀失效分析 [J]. 腐蚀科学与防护技术, 2016, 28: 82

5 Wang Y, Gupta R K, Sukiman N L, et al. Influence of alloyed Nd content on the corrosion of an Al-5Mg alloy [J]. Corros. Sci., 2013, 73: 181

6 Ahmad Z, Ul-Hamid A, Abdul-Aleem B J. The corrosion behavior of scandium alloyed Al 5052 in neutral sodium chloride solution [J]. Corros. Sci., 2001, 43: 1227

7 Rosalbino F, Angelini E, De Negri S, et al. Influence of the rare earth content on the electrochemical behaviour of Al-Mg-Er alloys [J]. Intermetallics, 2003, 11: 435

8 Bethencourt M, Botana F J, Calvino J J, et al. Lanthanide compounds as environmentally-friendly corrosion inhibitors of aluminium alloys: a review [J]. Corros. Sci., 1998, 40: 1803

9 Rosalbino F, Delsante S, Borzone G, et al. Influence of rare earth metals on the characteristics of anodic oxide films on aluminium and their dissolution behaviour in NaOH solution [J]. Corros. Sci., 2010, 52: 322

10 Zhang Y H, Yin Z M, Zhang J, et al. Recrystallization of Al-Mg-Sc-Zr alloys [J]. Rare Met. Mater. Eng., 2002, 31: 167

11 Mishra A K, Balasubramaniam R. Corrosion inhibition of aluminium by rare earth chlorides [J]. Mater. Chem. Phys., 2007, 103: 385

12 Zhou S A. Microstructural control and strengthening mechanism research on novel rare earth Sc modified Al-Mg alloys [D]. Hefei: HefeiUniversity of Technology, 2016

12 周士昂. 基于稀土元素Sc改性Al-Mg新型铝合金的组织控制与强化机理研究 [D]. 合肥: 合肥工业大学, 2016

13 Ji X L. Study on the microstructure and properties of Al-4.5Mg-0.7Mn-0.1Zr-Er [D]. Beijing: Beijing University of Technology, 2006

13 季小兰. Al-4.5Mg-0.7Mn-0.1Zr-Er合金微观组织与性能的研究 [D]. 北京: 北京工业大学, 2006

14 Yu X M. Effect of Er, Zr and Sr on microstructure and properties of 5052 alloy [D]. Chongqing: Southwest University, 2016

14 佘欣未. Er、Zr、Sr等微量元素对5052合金组织和性能的影响[D]. 重庆: 西南大学, 2016

15 Томашов Н Д, translated by Yu B N, et al. Theory of Metal Corrosion [M]. Beijing: Science Press, 1957

15 托马晓夫 H Д著, 余柏年译. 金属腐蚀理论 [M]. 北京: 科学出版社, 1957

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414