摘要

采用电化学技术、扫描电镜和红外光谱等多种方法研究了海洋环境中芽孢杆菌对聚氨酯清漆涂层分解作用以及对腐蚀行为的影响。结果表明,在浸泡时间为1 h时,芽孢杆菌并没有对聚氨酯清漆涂层产生明显的降解作用。随着浸泡时间的延长,在含有芽孢杆菌的海水中的涂层耐蚀性明显小于在无菌海水中涂层的耐蚀性,表明芽孢杆菌能导致涂层的降解。浸泡初期,在无菌海水和芽孢杆菌海水中,涂层电阻值约为108 Ω·cm2。经无菌海水浸泡13 d后,涂层电阻值下降为5.22×106 Ω·cm2,浸泡第35 d时,涂层电阻值变为5.46×106 Ω·cm2。而经芽孢杆菌海水浸泡样品的涂层电阻值在浸泡13和35 d后分别为2.16×106和7.96×105 Ω·cm2。芽孢杆菌海水浸泡涂层电阻值的减小量明显大于无菌海水浸泡涂层电阻值的减小量。扫描电镜的结果显示,在浸泡35 d后,在芽孢杆菌海水溶液中浸泡的涂层出现大量孔洞和粉化痕迹。由红外光谱结果可以观察到,浸泡在芽孢杆菌海水的N—H键和C—O键吸收峰比无菌海水中浸泡涂层低,说明芽孢杆菌可分解涂层。

关键词: 芽孢杆菌 ; 聚氨酯清漆涂层 ; 海洋环境 ; 分解

Abstract

The effect of Bacillus flexus on degradation and corrosion behavior of polyurethane varnish coating in marine environment was investigated by means of electrochemical impedance spectroscopy (EIS), scanning electron microscope (SEM) and Fourier transform infrared spectroscopy (FTIR)。 The results showed that the Bacillus flexus did not exhibit significant effect on the degradation of the polyurethane varnish coating after immersion in Bacillus flexus containing seawater for 1 h. With the extension of immersion time, the corrosion resistance of the coating was significantly lower in Bacillus flexus containing seawater than that in sterile seawater, indicating that Bacillus flexus could cause the degradation of the coating. The coating resistance was about 108 Ω·cm2 at the initial stage of immersion both in sterile seawater and Bacillus flexus containing seawater. However, the corrosion resistance of the coating dropped to 5.22×106 and 5.46×106 Ω·cm2 after immersion in sterile seawater for 13 and 35 d respectively. As comparison, the corrosion resistance of the coating decreased to 2.16×106 and 7.96×105 Ω·cm2 after immersion in Bacillus flexus containing seawater for 13 and 35 d, respectively. The facts showed that the corrosion resistance of the coating in Bacillus flexus containing seawater decreased larger than that in sterile seawater. SEM observation result showed that after immersion for 35 d in Bacillus flexus inoculated seawater, numerous pores and pulverization signs could be observed of the coating surface. From the result of FTIR, the absorption peaks of N—H bond and C—O bond of coatings after immersion in Bacillus flexus containing seawater were significantly lower than that in sterile seawater, indicating that Bacillus flexus can clearly degrade the polyurethane varnish coating.

Keywords: Bacillus flexus ; polyurethane varnish coating ; marine environment ; degradation

占地球面70%的海洋,是人类社会经济发展的命脉。随着人们对海洋资源的不断探索与开发,大量的金属材料被用于海洋作业的设备上。然而,海水中存在大量微生物和一些腐蚀性物质,如氧气、氢离子、氯离子等,所以金属材料在复杂海洋环境中的腐蚀不可避免[1-4]。其中微生物腐蚀是一种破坏性的腐蚀,附着在金属材料表面的微生物通过其代谢活性改变金属溶液界面的电化学条件,并进一步影响电化学反应,从而加速金属的腐蚀速度,严重影响海洋设施的性能,如水下声纳系统和涡轮叶片。我国因腐蚀所造成的经济损失达2800亿人民币,其中20%都是由微生物腐蚀引起的[5]。目前,有机涂层的应用是有效阻止海洋设施遭受微生物腐蚀重要措施。

微生物不仅会对金属材料造成很大的腐蚀损伤[6],而且还会降解非金属材料[7]。Kathiresan[8]鉴定了8种真菌和7种细菌,它们可以从聚乙烯袋中降解聚乙烯。海洋中存在的假单胞菌也可分解苯酚、烷烃等多种有机物。而芽孢杆菌广泛存在于海洋环境中,代谢快繁殖快,适应能力强,其可促进金属腐蚀,而且还可以分解有机物[9]。由于聚氨酯涂料具有优异的性质,无毒、附着力强并且耐腐蚀,因而广泛应用于工业、医疗和防污防腐涂料领域[10,11]。然而,目前人们对海洋环境中芽孢杆菌对聚氨酯清漆涂层分解的影响尚不清楚。本文利用电化学阻抗谱 (EIS)、红外光谱 (FTIR)、扫描电镜 (SEM) 等手段研究聚氨酯清漆涂层在无菌海水以及含芽孢杆菌海水中浸泡后涂层的分解情况,以探究芽孢杆菌对涂层分解的影响。

1 实验方法

本实验所采用金属基材为AISI 1045碳钢 (齐齐哈尔市宏顺重工集团有限公司生产),化学成分 (质量分数,%) 为:C 0.499,Mn 0.596,Si 0.230,S 0.028,P 0.012,Ni 0.006,Cr 0.020,Mo 0.001,Nb 0.001,Cu 0.014,W 0.003,Al 0.003,V 0.004,Ti 0.001,Fe余量。将其加工成尺寸为Φ4 cm×5 mm的圆柱形作为电化学实验的电极。另外,还需要尺寸为10 mm×10 mm×2 mm长方体碳钢用作其他的分析测试。在喷涂聚氨酯涂料之前,首先用120#~1500#的砂纸依次对碳钢各个表面进行打磨,然后将碳钢放入丙酮中脱脂后用蒸馏水冲洗干净,再放入乙醇中脱水,室温下干燥,以保证喷涂涂料能与基底之间能结合紧密。在圆柱形碳钢一面利用焊锡焊接上一根铜线,用环氧树脂将此面和周边封装在一个绝缘的环境中。对长方体试样一面和周围也用环氧树脂进行封装,两种试样都只留下一面作为工作面。利用喷涂的方法将聚氨酯清漆均匀地喷涂在碳钢试样工作面上,控制喷涂流量与喷涂时间,使涂层的厚度在100 μm±10 μm,喷涂好的试样放在室温下干燥7 d后备用。

本实验所用的芽孢杆菌是从在南海海水中 (经度:110.32941,纬度:20.02971) 浸泡六个月后的AISI 1045碳钢的腐蚀产物中分离,经纯化和鉴定后得到的。使用2216E培养基培养芽孢杆菌 (蛋白胨5 g/L,酵母胨1 g/L,pH7.8),将配置好的2216E培养基放入高压灭菌锅中在121 ℃下持续进行灭菌20 min,以防止感染其他杂菌。待培养基冷却到室温后在超净工作台中将芽孢杆菌接种到2216E培养基中,置于26 ℃恒温摇床中培养2 d作为菌液。含芽孢杆菌海水溶液以1∶100的比例将菌液接种到灭菌海水中,接种后置于摇床中26 ℃培养1 d。灭菌海水作为无菌海水溶液。将喷涂好试样分别浸泡在无菌海水溶液和芽孢杆菌海水溶液中,每组3个平行试样,以此来保证实验数据的准确性。定期对样品性能进行测试,无菌海水以及芽孢杆菌海水溶液每15 d更换一次,以保证芽孢杆菌所需的营养物质[12,13]。

使用PAR2273电化学工作站对浸泡在无菌和含芽孢杆菌海水不同时间的试样进行电化学阻抗谱测试。测试频率为105~10-2 Hz,正弦波信号的振幅为20 mV。测试采用经典的三电极系统,以铂片为辅助电极,饱和甘汞电极为参比电极,以带聚氨酯清漆涂层的基体金属作为工作电极。阻抗数据经计算机采集后,用Zsimpwin处理软件对实验数据进行拟合处理[14,15]。

采用S-4800 30 kV扫描电镜 (SEM) 对完整未浸泡的聚氨酯涂层表面和分别在无菌海水溶液以及芽孢杆菌海水溶液中浸泡35 d的聚氨酯清漆涂层表面进行观察,通过对比来分析芽孢杆菌单一菌种对涂层的分解作用和腐蚀进程的影响。

为了更清楚地了解芽孢杆菌对聚氨酯清漆涂层影响的微观机理,采用Bruker TENSOR27红外光谱仪 (FTIR) 对未浸泡聚氨酯涂层、在无菌和含芽孢杆菌海水中浸泡35 d的聚氨酯清漆涂层进行测试,在测试之前,将涂层表面的生物膜以及附着物清理干净,以便得到最准确的结果。

2 实验结果

2.1 EIS数据分析

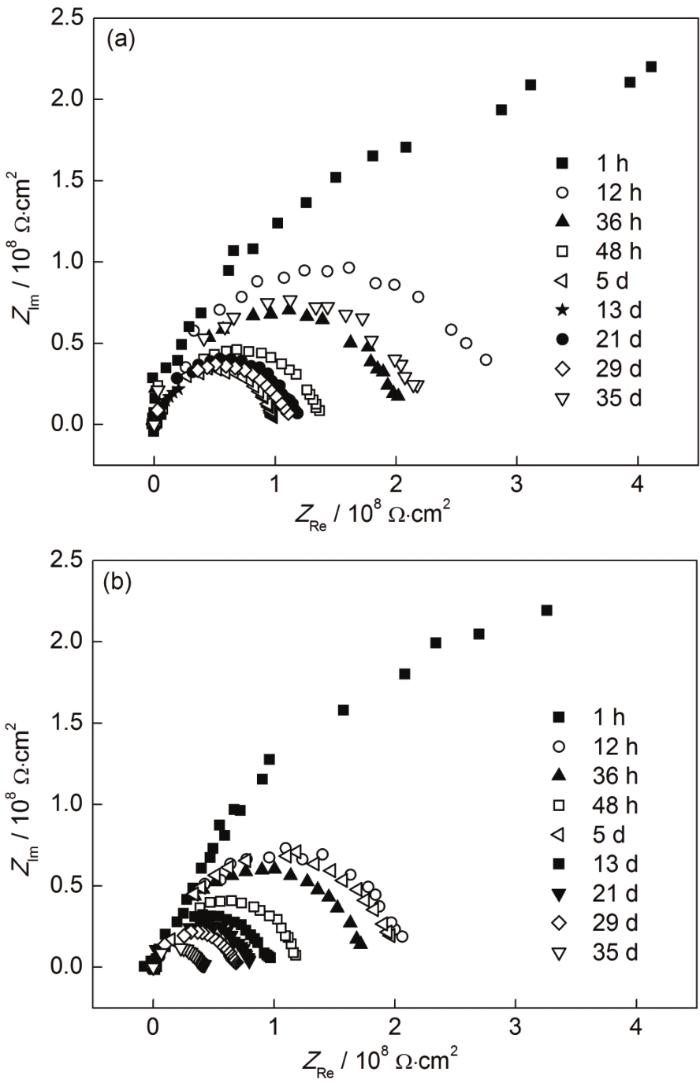

电化学阻抗谱是用来评价涂层性能的一种方法,广泛应用于研究涂层微生物腐蚀行为[16,17]。图1为浸泡在无菌海水和含芽孢杆菌海水中不同时间聚氨酯清漆涂层的Nyquist图,Nyquist图中容抗弧的直径越大,则说明涂层此时的阻抗就越大。如图1所示,随着浸泡时间的变化,不同海水中涂层Nyquist图谱中容抗弧的直径也随之逐渐变化。如图1a所示,在无菌海水中涂层的容抗弧在1 h~13 d时逐渐减小,在浸泡时间21~29 d时相差不大,然而在浸泡时间到达35 d时其容抗弧直径又明显变大。如图1b所示,与无菌海水中浸泡涂层的容抗弧直径相比,浸泡在芽孢杆菌海水中涂层在浸泡1 h时,容抗弧的直径大小与涂层在无菌海水中浸泡1 h时相似,都大于其他时间所测得的容抗弧。说明在浸泡1 h后,芽孢杆菌并没有对涂层产生明显的分解作用,涂层仍然有着良好的防护效果[18]。随着浸泡时间的增加,容抗弧直径在1~48 h内不断减小,而浸泡时间达到48 h~5 d时,容抗弧增大。在5~35 d时,其容抗弧直径又逐渐减小,在浸泡时间为35 d时,其容抗弧达到最小值,说明涂层此时防护性能已被破坏。由图1可以看出,在含有芽孢杆菌的海水中,浸泡1 h至浸泡35 d之间的容抗弧直径明显小于无菌海水浸泡后的样品,这说明芽孢杆菌对涂层产生了降解作用。

图1 聚氨酯清漆涂层在无菌海水和含芽孢杆菌海水中浸泡不同时间的Nyquist图

Fig.1 Nyquist plots of polyurethane varnish coating immersed in sterile seawater (a) and Bacillus flexus inoculated seawater (b)

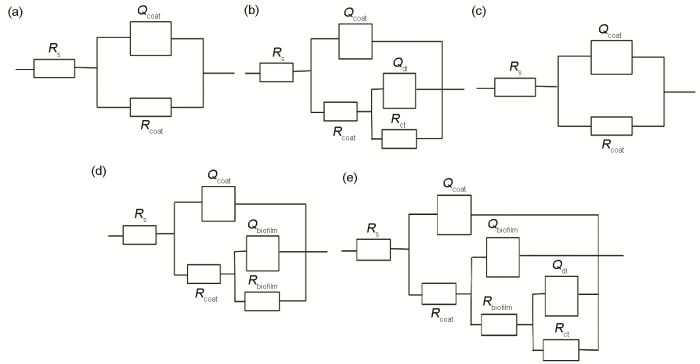

利用Zsimpwin软件分别对浸泡在无菌海水溶液和芽孢杆菌海水溶液中的涂层各个时间点所得到的EIS结果进行拟合,得到等效电路如图2所示。对于无菌海水体系,在浸泡初期1~48 h,其等效电路图 (图2a) 中只包含Rs (海水溶液电阻)、Rcoat (涂层电阻) 和Qcoat (涂层常相位角元件)。随着浸泡时间的增加,海水中的导电粒子逐渐渗透到涂层内部,其等效电路图 (图2b) 中增加了Rct (电荷转移电阻) 和Qdl (涂层基底界面处双电层电容)。在含芽孢杆菌海水浸泡体系中,浸泡时间为1 h~48 h时,其等效电路图 (图2c) 与无菌海水浸泡初期 (图2a) 一致。当浸泡时间延长到5~29 d时,芽孢杆菌在涂层表面形成了一层稳定的生物膜,使涂层的电化学结构发生变化,其等效电路图 (图2d) 中出现了Rbiofilm (生物膜膜层电阻)、Qbiofilm (生物膜膜层电容)。在浸泡后期35 d时,其等效电路图 (图2e) 与浸泡中期5~29 d时相比新增了Rct和Qdl,说明了海水中的腐蚀物种已经进入到涂层与基体的界面处。

图2 在无菌海水中浸泡1~48 h、5~35 d和在含芽孢杆菌海水中浸泡1~48 h、5~29 d、35 d的等效电路图

Fig.2 Equivalent electrical circuits models of 1~48 h (a), 5~35 d (b) immersion time in sterile seawater, and 1~48 h (c), 5~29 d (d), 35 d (e) immersion time in sterile seawater containing Bacillus flexus

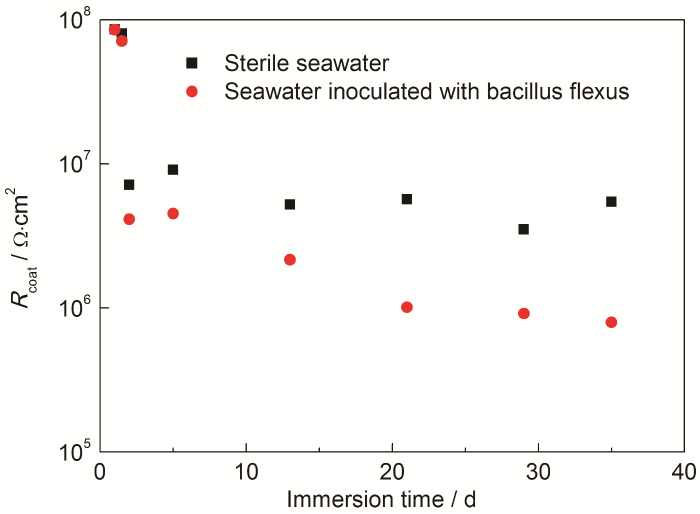

涂层电阻值的大小反映了涂层屏蔽电解质溶液的能力,是评价涂层抗腐蚀性能的重要依据。无菌和芽孢杆菌海水浸泡体系中聚氨酯清漆Rcoat随浸泡时间的变化如图3所示。结果表明,在无菌海水和芽孢杆菌的海水中,涂层电阻随浸泡时间的变化而变化。无菌海水中浸泡初期涂层电阻值保持在108 Ω·cm2左右,涂层的防护性能良好。浸泡时间达到13 d时,涂层的电阻为5.22×106 Ω·cm2,随着浸泡时间的增加,Rcoat值在较窄的范围内变化。从图中涂层电阻的变化情况可以看出,含芽孢杆菌海水浸泡涂层的电阻变化更加明显。聚氨酯清漆涂层在含芽孢杆菌海水中浸泡初期涂层电阻值也保持在108 Ω·cm2左右,随后涂层电阻值迅速降低。浸泡5 d时,涂层电阻值出现一个小幅度的增加,这是由于芽孢杆菌和其分泌物在涂层表面形成了生物膜所致。在芽孢杆菌海水中浸泡13 d时,涂层电阻值迅速下降到2.16×106 Ω·cm2,相较于无菌海水中浸泡涂层其电阻更低,这是由于芽孢杆菌分解了涂层中的有机物所致。在浸泡35 d时,无菌海水中涂层电阻值为5.46×106 Ω·cm2,芽孢杆菌海水中涂层的电阻值为7.96×105 Ω·cm2。对比浸泡初期涂层电阻值,无菌海水浸泡后的样品电阻值下降了2个数量级,而含芽孢杆菌浸泡样品的电阻值下降了3个数量级,含芽孢杆菌海水浸泡涂层电阻值下降幅度明显高于无菌海水中涂层电阻值下降幅度。这一结果与EIS的结果相一致,说明芽孢杆菌能显著降低聚氨酯清漆涂层的抗腐蚀性能。

图3 无菌海水和芽孢杆菌海水中Rcoat随浸泡时间的变化

Fig.3 Variation in the Rcoat values with immersion time in sterile seawater and seawater containing Bacillus flexus

2.2 SEM分析

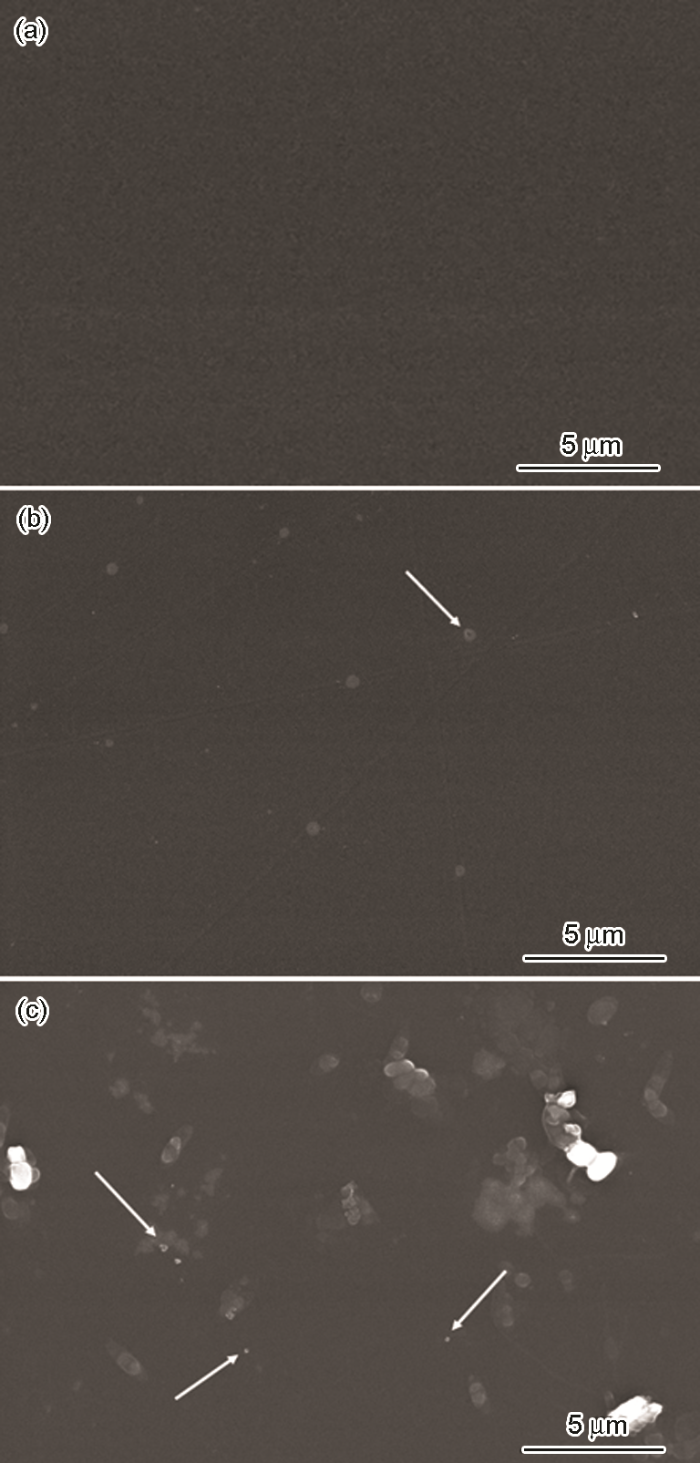

图4分别是未浸泡、无菌海水浸泡35 d、芽孢杆菌海水浸泡35 d后聚氨酯清漆涂层表面的SEM像。由图4a可知,未经过浸泡的涂层表面光滑,几乎没有孔洞、裂纹等缺陷,涂层完整性好。在无菌海水中浸泡35 d后 (图4b),聚氨酯清漆涂层表面除了浸泡痕迹外,没有明显的变化。而在芽孢杆菌海水中浸泡35 d后 (图4c),聚氨酯清漆涂层表面出现芽孢杆菌以及代谢产物所形成的生物膜,并出现了一些小孔和粉化痕迹 (图中箭头所示),涂层的完整性被破坏。

图4 未浸泡、无菌和芽孢杆菌海水浸泡35 d的涂层SEM像

Fig.4 SEM images of surfaces of the coatings before immersion (a) and after 35 d immersion in sterile seawater (b) and seawater inoculated with Bacillus flexus (c)

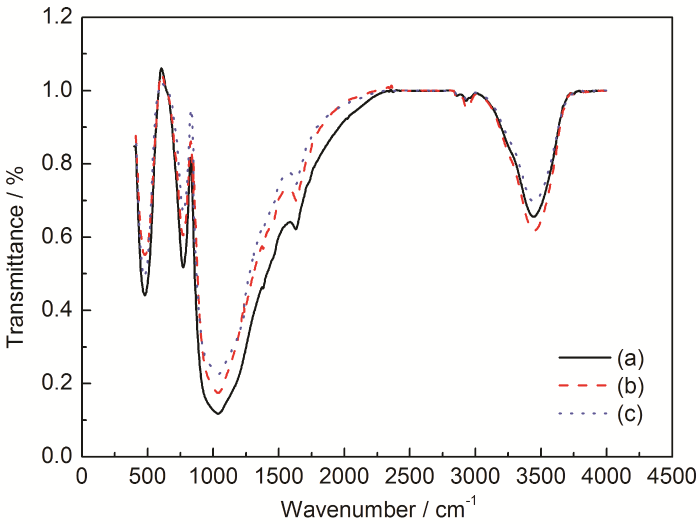

2.3 红外光谱分析

图5为不同环境下浸泡聚氨酯清漆涂层35 d后的红外光谱图。如图所示,在3450~3465 cm-1处出现一个较强的红外吸收峰,该波段代表N—H伸缩振动[19]。与未浸泡涂层的红外光谱图相比,在浸泡35 d时,在无菌海水中涂层的N—H伸缩振动峰强有所增加。而在芽孢杆菌海水溶液中浸泡涂层的N—H伸缩振动峰最低。无菌海水中N—H伸缩振动峰增高是因为在对海水的灭菌过程中,海水中原本存在的细菌等死亡后释放出含N—H的分子并于涂层相结合,使得涂层表面存在大量含N—H的分子[20]。而含有芽孢杆菌海水浸泡的体系中,芽孢杆菌生物膜附着在涂层表面,分解了细菌死亡后释放出的含N—H的分子,并降解聚氨酯清漆涂层中的N—H键,使得N—H伸缩振动峰降低。位于550~1700 cm-1波段是指纹区,在含芽孢杆菌海水中,涂层红外光谱在550~1700 cm-1的指纹区可观察到明显的变化。浸泡于芽孢杆菌海水中涂层与未浸泡和浸泡于无菌海水后的涂层相比,位于 (1100 cm-1) 处的C—O基团的吸收强度明显降低。这进一步说明了芽孢杆菌破坏了聚氨酯清漆涂层中的N—H和C—O键。经过芽孢杆菌海水浸泡后涂层的性质发生了改变。结果表明,芽孢杆菌可以降解聚氨酯清漆涂层。

图5 未浸泡、无菌和芽孢杆菌海水溶液浸泡35 d后涂层的红外光谱图

Fig.5 FTIR spectra of the coating without immersion (a) and after 35 d immersion in sterile seawater (b) and seawater inoculated with Bacillus flexus (c)

3 讨论

采用电化学阻抗谱EIS对不同浸泡环境下聚氨酯清漆涂层的性能以及电化学特性进行了表征,探究发生在电极电解质界面处的电化学反应过程,分析等效电路以及各等效元件的变化。其中Nyquist图容抗弧直径和清漆涂层阻抗值的大小是防腐蚀性能的重要指标[21-23]。结果表明,在浸泡1 h后,在无菌和含芽孢杆菌海水中涂层的容抗弧直径大致相同,说明此时涂层具有良好的耐蚀性,海水中芽孢杆菌的存在对涂层的耐蚀性影响不大。随着在无菌海水中浸泡时间的增加,容抗弧直径先减小后增大,这是因为浸泡初期海水中存在的离子向涂层中不断渗透导致涂层的腐蚀抗性逐渐降低[24]。在浸泡时间为35 d时容抗弧直径增大,这是因为海水中的电解质渗入涂层在金属-涂层界面处产生了钝化膜导致[25]。在芽孢杆菌海水中浸泡初期,海水中的芽孢杆菌迅速占据涂层的表面与涂层中的有机物发生作用,降解聚氨酯清漆涂层中的有机物。由于芽孢杆菌对涂层的分解使腐蚀物种向涂层里大量渗透,使其阻抗值迅速降低。随着浸泡时间的进一步延长,涂层表面被芽孢杆菌代谢所产生的生物膜覆盖,使得涂层的阻抗增大,所以Nyquist图在浸泡第5 d时出现增大的现象。浸泡第5~35 d期间,涂层的阻抗值再次逐渐降低,这是因为附着在涂层表面的生物膜和海水中大量的芽孢杆菌分解涂层破坏了涂层的完整性所导致。浸泡于芽孢杆菌海水中涂层的容抗弧直径在浸泡1 h后均小于无菌海水浸泡体系。芽孢杆菌是两种浸泡体系唯一不同的因素,所以芽孢杆菌是导致这些现象发生的关键因素。

通过拟合实验数据,进一步分析EIS结果。等效电路图模型和模拟出的涂层电阻值表明,无论是在无菌海水还是在含有芽孢杆菌的海水中,涂层的电阻值随之浸泡时间的延长而下降。含有芽孢杆菌的海水中,涂层电阻值的减小量明显大于在无菌海水中浸泡涂层电阻值的减小量。这是由于芽孢杆菌在涂层表面降解聚氨酯清漆涂层中的有机物,使其表面出现微孔,破坏了涂层的完整性,海水中的腐蚀物种进入涂层中所致。结果进一步证实了芽孢杆菌可导致涂层的降解。

SEM像进一步证实了EIS结果,样品浸泡在无菌海水中35 d后,涂层表面光滑,只有轻微浸泡痕迹,而浸泡在含有芽孢杆菌的海水中35 d后,大量细菌及代谢产物附着在涂层表面,形成生物膜,并且涂层表面出现了粉化痕迹和一些小孔,聚氨酯清漆涂层的完整性被破坏,这也是在浸泡后期涂层电阻值下降的关键因素。FTIR结果揭示了涂层降解的原因,根据FTIR结果,浸泡在含芽孢杆菌海水中聚氨酯清漆涂层的N—H和C—O键的吸收峰明显降低,芽孢杆菌对涂层产生了分解作用,破坏了涂层的结构。

4 结论

(1) 含有芽孢杆菌的海水会大幅度地影响聚氨酯清漆涂层的性能,降低其阻抗值和涂层电阻。在浸泡35 d时,无菌海水中浸泡聚氨酯清漆涂层的电阻值为5.46×106 Ω·cm2,含芽孢杆菌海水中浸泡聚氨酯清漆涂层电阻值与无菌海水中涂层电阻值相比下降了一个数量级,为7.96×105 Ω·cm2,表明芽孢杆菌可破坏聚氨酯清漆涂层的抗腐蚀性能。

(2) SEM分析显示,在含芽孢杆菌海水中浸泡到35 d时,涂层表面出现菌膜,并出现孔洞和粉化现象,芽孢杆菌会破坏涂层的结构。

(3) 红外光谱分析表明,在芽孢杆菌海水溶液中样品的N—H键和C—O被破坏,从而导致涂层分解。

参考文献

[1]

Gu J D.

Microbiological deterioration and degradation of synthetic polymeric materials: Recent research advances

[J]. Int. Biodeterior. Biodegrad., 2003, 52: 69

[本文引用: 1]

[2]

An W X.

The study of marine corrosion and detection of vessel steel

[D]. Qingdao: Ocean University of China, 2009

安闻讯。

船用钢海水腐蚀与检测研究

[D]. 青岛: 中国海洋大学, 2009

[3]

Duan J Z, Hou B Y.

Research progress of biocorrosion, biofouling and their control techniques for marine steel and reinforced concrete infrastructure

[J]. J. Highway Trans. Res. Dev., 2010, 27(9): 118

段继周, 侯保荣。

海洋工程设施生物腐蚀、污损和防护技术研究进展

[J]. 公路交通科技, 2010, 27(9): 118

[4]

Xiang L B, Zhang J C, Liu X R, et al.

Microbiological influenced corrosion and microbiological influenced corrosion inhibition—Overview and a case application in oilfield produced water

[J]. Corros. Sci. Prot. Technol., 2019, 31: 85

[本文引用: 1]

向龙斌, 张吉昌, 刘心蕊等。

微生物腐蚀与采出水的微生物防腐蚀—回顾与应用实例

[J]. 腐蚀科学与防护技术, 2019, 31: 85

[本文引用: 1]

[5]

Hou B R, Lu D Z.

Corrosion cost and preventive strategies in China

[J]. Bull. Chin. Acade. Sci., 2018, 33: 601

[本文引用: 1]

侯保荣, 路东柱。

我国腐蚀成本及其防控策略

[J]. 中国科学院院刊, 2018, 33: 601

[本文引用: 1]

[6]

Xu P, Ren H Y, Wang C Z, et al.

Research progress on mixture microbial corrosion and analytical method on metal surface

[J]. Surf. Technol., 2019, 48: 216

[本文引用: 1]

许萍, 任恒阳, 汪长征等。

金属表面混合微生物腐蚀及分析方法研究进展

[J]. 表面技术, 2019, 48: 216

[本文引用: 1]

[7]

Yang W J, Neoh K G, Kang E T, et al.

Polymer brush coatings for combating marine biofouling

[J]. Prog. Polym. Sci., 2014, 39: 1017

[本文引用: 1]

[8]

Kandasamy K.

Polythene and plastics-degrading microbes from the mangrove soil

[J]. Rev. Biol. Trop., 2003, 51: 3

[本文引用: 1]

[9]

Banerjee A, Ghoshal A K.

Phenol degradation by Bacillus cereus: Pathway and kinetic modeling

[J]. Bioresour. Technol., 2010, 101: 5501

[本文引用: 1]

[10]

Walczak M, Brzezinska M S, Sionkowska A, et al.

Biofilm formation on the surface of polylactide during its biodegradation in different environments

[J]. Colloid. Surf., 2015, 136B: 340

[本文引用: 1]

[11]

Zhang R Z, Tian W J, Wang C Y, et al.

Strong hydrophobic anticorrosive surface properties of polyurethane composites with two-component modified isocyanate

[J]. Total Corros. Control, 2020, 34(2): 9

[本文引用: 1]

张瑞珠, 田伟杰, 王重洋等。

双组份改性聚氨酯材料强疏水防腐表面性能研究

[J]. 全面腐蚀控制, 2020, 34(2): 9

[本文引用: 1]

[12]

Wu J Y, Luo Q, Xiao W L, et al.

Influence of vibrio on corrosion behaviors and mechanical properties of 45 steel in seawater

[J]. J. Chin. Soc. Corros. Prot., 2012, 32: 343

[本文引用: 1]

吴进怡, 罗琦, 肖伟龙等。

海水环境中弧菌对45钢腐蚀行为及力学性能的影响

[J]. 中国腐蚀与防护学报, 2012, 32: 343

[本文引用: 1]

[13]

Xiao W L, Chai K, Yang Y H, et al.

Effect of microbe on the corrosion behaviors and mechanical properties of 25 carbon steel in tropical seawater condition

[J]. J. Chin. Soc. Corros. Prot., 2010, 30: 359

[本文引用: 1]

肖伟龙, 柴柯, 杨雨辉等。

25钢在热带海洋环境下海水中的微生物腐蚀及其对力学性能的影响

[J]. 中国腐蚀与防护学报, 2010, 30: 359

[本文引用: 1]

[14]

Wang Y, Tang Y, Xie C S, et al.

The applications of the electrochemical impedance spectroscopy in the materials researches

[J]. Mater. Rep., 2011, 25(13): 5

[本文引用: 1]

王芸, 汤滢, 谢长生等。

电化学阻抗谱在材料研究中的应用

[J]. 材料导报, 2011, 25(13): 5

[本文引用: 1]

[15]

Encinas-Sánchez V, De Miguel M T, Lasanta M I, et al.

Electrochemical impedance spectroscopy (EIS): An efficient technique for monitoring corrosion processes in molten salt environments in CSP applications

[J]. Solar Energy Mater. Solar Cells, 2019, 191: 157

[本文引用: 1]

[16]

Zhao X.

Characteristics of electrochemical impedance spectroscopy in deterioration process of organic coating

[D]. Qingdao: Ocean University of China, 2007

[本文引用: 1]

赵霞。

有机涂层失效过程的电化学阻抗谱响应特征研究

[D]. 青岛: 中国海洋大学, 2007

[本文引用: 1]

[17]

Dhoke S K, Khanna A S.

Electrochemical impedance spectroscopy (EIS) study of nano-alumina modified alkyd based waterborne coatings

[J]. Prog. Org. Coat., 2012, 74: 92

[本文引用: 1]

[18]

Zhang H F, Gao Y M, Cao X, et al.

Effect of modified nano-ZnO on corrosion resistance of acrylic polyurethane coating

[J]. Electroplat. Finish., 2010, 29(2): 54

[本文引用: 1]

张海凤, 高延敏, 曹霞等。

改性纳米氧化锌对丙烯酸聚氨酯涂层防腐性能的影响

[J]. 电镀与涂饰, 2010, 29(2): 54

[本文引用: 1]

[19]

Wang J C, Yang S L, Li G, et al.

Synthesis of a new-type carbonific and its application in intumescent flame-retardant (IFR)/polyurethane coatings

[J]. J. Fire Sci., 2003, 21: 245

[本文引用: 1]

[20]

Liu J L, Zong E M, Fu H Y, et al.

Adsorption of aromatic compounds on porous covalent triazine-based framework

[J]. J. Colloid Interface Sci., 2012, 372: 99

1

[21]

Liu Q, Jin S B, Wang Z Y, et al.

Study on protective properties of graphene modified coatings

[J]. Paint Coat. Ind., 2020, 50(4): 14

[本文引用: 1]

刘茜, 金少波, 王震宇等。

石墨烯改性涂层防护性能研究

[J]. 涂料工业, 2020, 50(4): 14

[本文引用: 1]

[22]

Zhang W X, Wu J Y, Yan X Y, et al.

Influence of pseudomonas sp. on degradation of polyurethane varnish coating in marine environment

[J]. Surf. Technol., 2019, 48(7): 302

张伟雄, 吴进怡, 闫小宇等。

海洋环境中假单胞菌对聚氨酯清漆涂层分解的影响

[J]. 表面技术, 2019, 48(7): 302

[23]

Da B, Yu H F, Ma H Y, et al.

Equivalent electrical circuits fitting of electrochemical impedance spectroscopy for rebar steel corrosion of coral aggregate concrete

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 260

[本文引用: 1]

达波, 余红发, 麻海燕等。

等效电路拟合珊瑚混凝土中钢筋锈蚀行为的电化学阻抗谱研究

[J]. 中国腐蚀与防护学报, 2019, 39: 260

[本文引用: 1]

[24]

Huttunen-Saarivirta E, Yudin V E, Myagkova L A, et al.

Corrosion protection of galvanized steel by polyimide coatings: EIS and SEM investigations

[J]. Prog. Org. Coat., 2011, 72: 269

[本文引用: 1]

[25]

Zhang Y X, Chen S G, Li H, et al.

Preparation of silicon nitride doped epoxy-based composite coatings and their corrosion resistance

[J]. Surf. Technol., 2018, 47(1): 100

[本文引用: 1]

张永兴, 陈守刚, 李航等。

氮化硅掺杂环氧树脂复合涂层的制备及耐腐蚀性能研究

[J]. 表面技术, 2018, 47(1): 100

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741