油气管道在服役时受到内、外不同环境的影响会发生腐蚀。腐蚀贯穿钢质管道全生命周期,是导致油气管道失效事故的主要诱因之一。定期对管道开展腐蚀检测,及时、准确地发现腐蚀缺陷,并采取相应的控制、维修、更换措施,可有效降低腐蚀事故发生概率。

根据管道检测实施部位的不同,可将管道检测技术分为外检测技术和内检测技术。

管道外检测技术

外腐蚀检测技术其实主要是检测阴极保护。防腐层的损坏程度则是靠该检测方法获得的参数来判断,也可以此推断管道受腐蚀的情况。主要有以下几种技术:

一、防腐层完整性检测技术

管道防腐层

① 多频管中电流测绘技术(PCM)

多频管中电流测绘技术是在非开挖状况下,对埋地管道外防腐层的状况进行评估和破损点的定位。利用电流梯度衰减法(多频管中电流法)来达到评价和破损点定位的目的。

代表产品:英国雷迪公司的 RD-PCM 测量设备。

PCM设备

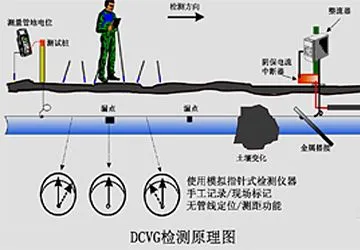

②DCVG法

直流电位梯度法(DCVG)的原理是将直流电流加载于管道,将经外环境和防腐层流过的电流产生的电位梯度进行绘制,当有破损点存在时,电流损失与电位梯度正相关。

DCVG 检测原理

③皮尔逊检测技术(Pearson)

Pearson技术属于交流电流范畴,能对防腐层缺陷位置可以进行精确定位,并对防腐层缺陷位置的形状和面积进行确定,从而方便后续的修复。

皮尔逊检测

二、阴极保护有效性检测技术

① 标准管-地电位测试技术

标准管-地电位测试技术因无法精确定位管道缺陷位置,也无法测算缺陷尺寸,所以只能进行辅助评价。

② 密间隔电位测试技术(CIPS)

CIPS技术是一种地面检测技术,主要是对管道对地电位与距离关系进行测试与绘制。

CIPS检测技术

代表产品:加拿大CATH-TECH 公司的 CIPS 测量设备

优点:对防腐层的状况进行较为系统的评估

缺点:是对管道所处地理环境要求高,需要地处平坦开阔,而且检测速度慢,易受杂散电流和第三方活动干扰。该法实际上仅仅是“加强型”的管-地电位测试技术,因此最好应联合其他检测技术使用。

三、交直流干扰检测技术

① 电位连续测试法

对管道的对地直流电位或者交流电位进行一段时间内的连续测量,并进行干扰情况估算。

② 电流密度测试法

电流密度测试法主要是评价管道交流腐蚀情况的手段,也就是管道交流腐蚀严重程度决定于电流密度的大小。

四、管道腐蚀缺陷检测技术

①开挖检测法

开挖检测法就是将管段挖开后进行检测,开挖后可以对管体具体的腐蚀情况进行直观观察。根据直观观察情况再采用超声、相控阵超声、磁粉和导波等无损检测技术中的一种或多种对管道腐蚀缺陷情况进行测量。

②非开挖检测法

对在役管道一般要采用非开挖检测技术,即直接在地表检测管道外部管体缺陷的技术。

近年来这类检测工具主要有以下三种:

磁力层析X射线摄影技术(MTM)

2019 年,中国石油管道公司尝试采用 MTM 技术定位管道环焊缝,结果表明定位准确率只有 50%

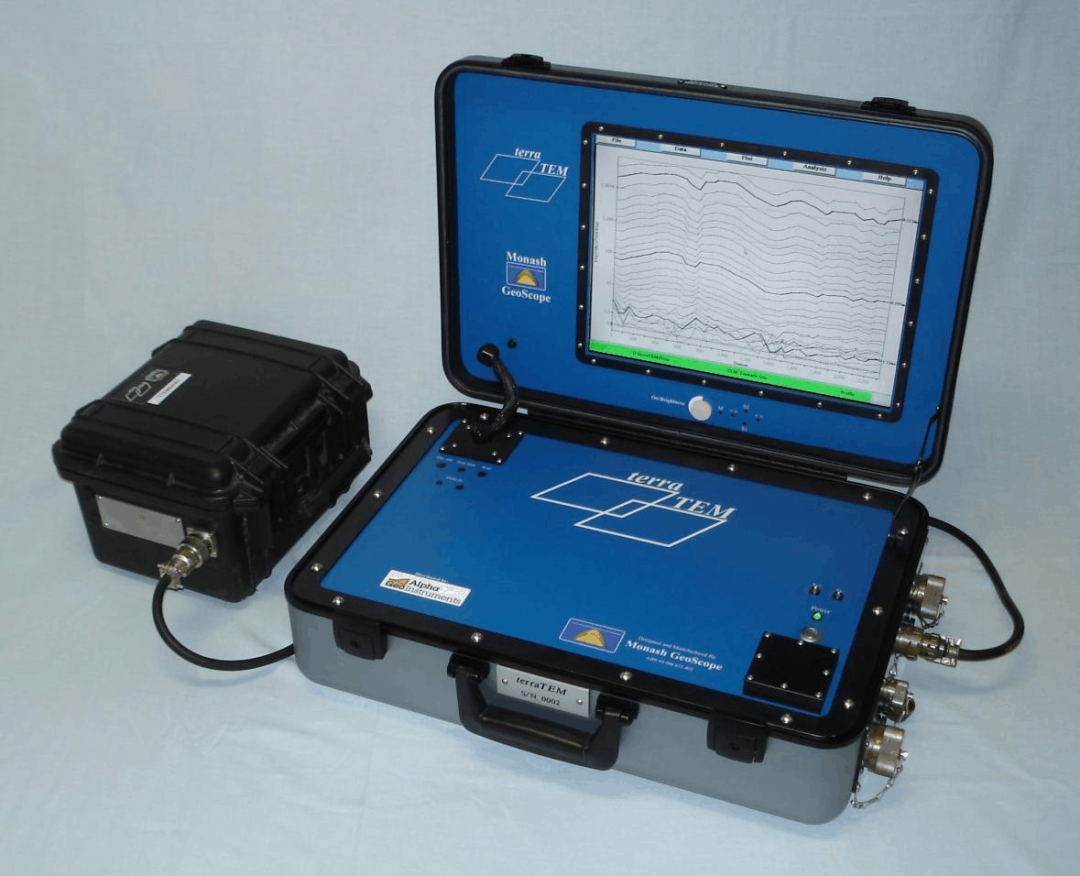

瞬变电磁检测技术(TEM)

瞬变电磁检测设备

NoPig技术

优点:可通过电磁波穿透地面对金属管体进行体面检测,不用复杂的开挖工序、不用停止管道运输、不去破坏管道外防腐层等情况下进行管体外腐蚀缺陷检测,

缺点:精度低,易受外界电磁环境影响,检出率不高,只能给出缺陷的相对严重程度,无法精确测量管壁或缺陷尺寸,且由于管道所处地理位置、地质情况较为复杂多变,采集的数据的可靠性失真,还需要经过多次的测试和结果分析。

管道内部检测技术

管道内部检测主要是指利用管道输送介质来驱动检测器材在输送管道内运行,用来进行实时检测和管道内部情况的记录以及损伤位置的定位。

一、光学原理基础上的无损检测技术

优点:可快速对管道进行无接触的远距离探测,并且大面积检测,该检测直观、安全无毒、无射线危害,结果容易判断管道表面内部的缺陷,根据波纹可实时或瞬时观察缺陷。

变化情况,精度高、灵敏度高。

缺点:不易探测物体深层缺陷,对专业人员的知识诉求高且具有很强的专业性,对物体表面有一定要求,另外一般需要应力干扰。

二、漏磁的检测技术

漏磁检测技术可检测出油气管道金属损失缺陷,准确识别出管道全线各种特征及管道历史修复记录,对管道类裂纹异常具有一定的检出能力。

超高清漏磁内检测在陕京管道三线首次运用成功

优点:磁检测技术不需要耦合剂,受外界干扰小,检测速度快,对体积型缺陷十分敏感,能够解决由于腐蚀引起的管道失效,更适合大面积、长距离的管道的快速检测,

缺点:需要在理论和工程化应用发面做深入研究。

三、射线的检测技术

检测机理

检测X射线、γ射线等射线穿透物体过程中在工件各部位衰减后的射线强度,根据测试结果判断管道内壁是否存在缺陷。

优点

该技术的优点是可以永久性记录,具有较为直观的结果,广泛的辐照范围。

缺点

检测用设备复杂,导致检测成本较高,由于检测的物体容易造成透射不完全,对工作人员产生射线危害,同时也会对周围环境产生辐射污染,而且难以检测出垂直于射线的缺陷。

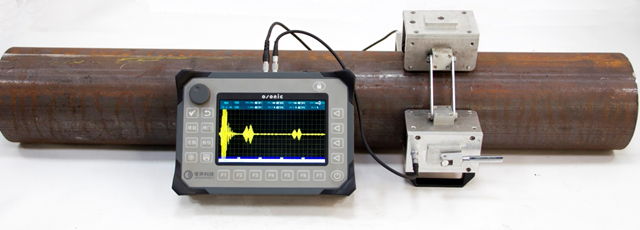

四、超声波的检测技术(Ultrasonic Testing,UT)

检测机理

利用超声波技术进行检测工作的,是五种常规无损检测方法的一种。

有两种不同的方式

①电磁超声检测技术(EMAT)

电磁超声检测设备

ROSEN公司研发的电磁超声裂纹检测器不需要液体耦合剂,适用于输气管道的检测,可以检测裂纹、防腐层剥离,但检测效果仍需通过工程应用加以验证。

②压电超声检测

压电超声设备

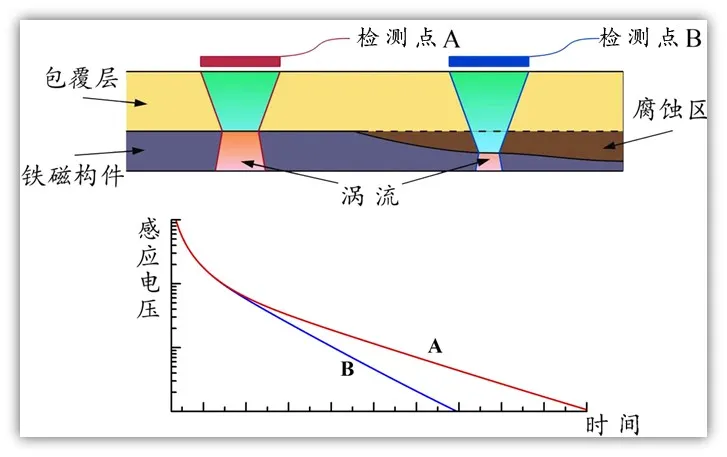

五、脉冲涡流的检测技术

检测机理

探头线圈发送脉冲磁场,脉冲磁场可以穿透探头和被测试件之间的任何非磁性材料(如绝缘材料)。脉冲磁场的变化会在被测试件的表面产生涡电流。涡流电流的传播与被测试件的材料组成、性能和壁厚有关。

脉冲涡流的检测技术

优点:

与一般地涡流技术相比,能激发出脉冲涡流,脉冲涡流信号的频谱更宽,可满足信号穿透保温层、防腐层和壁厚的要求,对表面缺陷和深层缺陷均可检测,不受趋肤效应影响,具有更高的检测精度。

缺点

单次检测成本高,设备负责价格高,该法使用的方波激励电流激发所需的线圈尺寸较大,只能适用于线圈尺寸的管件检测,另外检测微小变形的能力不足。

技术提升

(1)持续开展应力腐蚀开裂检测与评价技术研究。

(2)启动微生物腐蚀机理和检测技术研究。

(3)开展针孔腐蚀缺陷的检测与验证技术研究。

(4)内外检测联用技术开发。

(5)油气管道泄露漏监测与自动控制系统。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741