摘要

利用慢应变速率拉伸实验 (SSRT) 及双电解池渗氢实验,结合断口形貌观察和分析,探索了预应变对DP600钢氢脆敏感性的影响规律及机理。结果表明:在本实验预应变量范围内,预应变量小于15%时,随着预应变量的增大,DP600钢试样的氢脆敏感性不断增大,当预应变量达到15%以后,其氢脆敏感性基本趋于稳定。预应变增大了钢中的位错密度,使氢的有效扩散系数降低,有效捕获的氢量增加,从而使钢试样的氢脆敏感性增大;但当预应变量进一步增加至15%以上时,位错的相互缠结减缓氢的扩散和聚集速度,从而使试样的氢脆敏感性增加趋于平缓。

关键词: DP600钢 ; 预应变 ; 慢应变速率拉伸实验 ; 渗氢技术 ; 氢脆敏感性 ; 氢扩散

双相钢由于具有良好的强度与塑性匹配,在汽车制造业得到广泛的应用,高强双相钢的运用在保证车身安全的同时可有效降低整车重量从而降低油耗和排放[1,2],汽车板的高强化是未来发展的必然趋势。然而钢铁在冶炼、酸洗、焊接以及服役的过程中,都存在氢渗入的可能性,增加了高强汽车板发生氢脆的风险。

在汽车板生产过程中一些引起钢板受力变形的工艺 (如成型等),将导致钢板的微观组织发生改变,从而影响钢的氢脆行为。此外加工硬化强度会提高,钢的强度级别越高,发生氢脆的可能性也越大[3]。关于变形对材料氢脆敏感性的影响,前人已做过大量的研究。Hui等[4]对TRIP钢延迟断裂的研究结果表明,预应变增大了TRIP钢固溶氢的能力,在相同条件下致使钢中氢含量增大,提高了氢脆敏感性。陈俊等[5]研究认为,(F+M) 型双相钢的氢脆敏感性随冷拔变形量的增大出现一个峰值,并认为这与位错载氢的效率有关,在变形量不大时,由于可动位错多,位错载氢运动效率高,此时氢脆敏感性随变形量的增大而增大,变形量进一步增大会导致位错相互缠结而降低载氢效率,导致氢脆敏感性降低。然而,Takasugi等[6]研究认为,预变形使得Ni3Al合金中氢陷阱增多,降低了氢的平均浓度,从而降低了氢脆敏感性。Li等[7]却认为变形增加了高强钢中的位错密度,降低了氢的扩散系数,当钢中氢达到一定量后,由于加工硬化与氢致晶格脆化的相互竞争,导致钢的氢脆敏感性会随着预应变的增大先降低而后增大。另外,Laureys等[8]认为组织变形后缺陷增多,显著降低氢扩散系数,且变形组织更容易产生氢致裂纹。可见,变形对不同材料氢脆敏感性的影响有不同的规律,这说明应变对材料氢脆敏感性的影响与材料的微观组织缺陷、氢陷阱及氢在材料中的扩散行为紧密相关。DP600是一种F+M双相钢,有关变形对其氢脆敏感性的影响规律及其与氢扩散和捕获行为的关系还鲜有报道。

本文以DP600钢为研究对象,利用慢应变速率拉伸实验 (SSRT) 和双电解池渗氢实验,研究了预应变对DP600钢氢脆敏感性的影响规律;结合断口形貌观察阐明了预应变对DP600钢氢脆敏感性的影响规律及机理。

1 实验方法

1.1 实验材料

实验采用DP600钢,其主要化学成分 (质量分数,%) 为:C 0.10,Si 0.096,Mn 1.4,Al 0.87,Cr 0.014,Mo 0.14,P<0.001,S<0.001,Fe余量。

1.2 慢应变速率拉伸实验

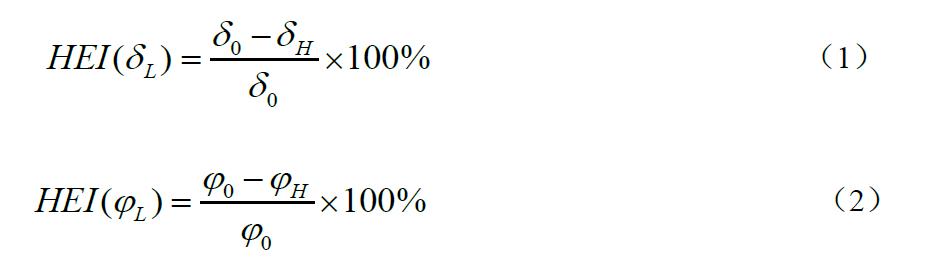

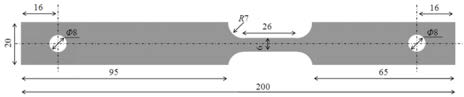

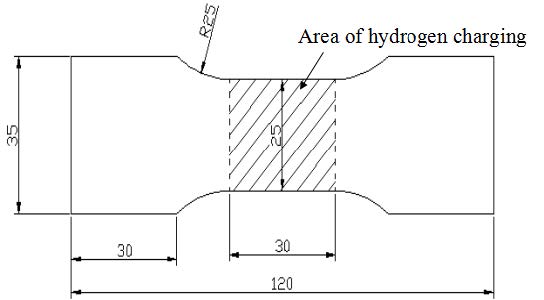

将DP600钢板沿轧向加工成拉伸试样,具体尺寸及示意图见图1。拉伸试样工作部位用砂纸逐级打磨后经过丙酮除油、酒精冲洗后吹干,放在干燥器中保存备用。图2给出了室温空气介质中DP600钢试样的拉伸曲线。由图可知,试样呈现出连续屈服的特征,没有明显的屈服平台,断后延伸率达到34.8%。为避免试样颈缩后产生缺陷的影响,确定了塑性预应变量范围为:0%,5%,10%,15%和20%。试样在0.5 mm/min的拉伸速率下拉伸至相应的预应变量后卸载,再在不同的介质中 (空气、0.5 mol/L H2SO4溶液) 以0.01 mm/min的速率拉伸至断裂 (注:在溶液中拉伸时,只留试样标距部分在溶液中,其余部分用硅胶密封)。实验结束后,可得到试样在不同条件下的应力-应变曲线及力学性能指标,从而可依据下式计算试样的氢脆指数:

其中,δ0为空拉试样的延伸率,δH为酸溶液中拉断后的延伸率;φ0为空拉试样的断面收缩率,φH为酸溶液中拉断后的断面收缩率。

图1 拉伸样示意图

图2 试样在空气介质中拉伸的应力-应变曲线

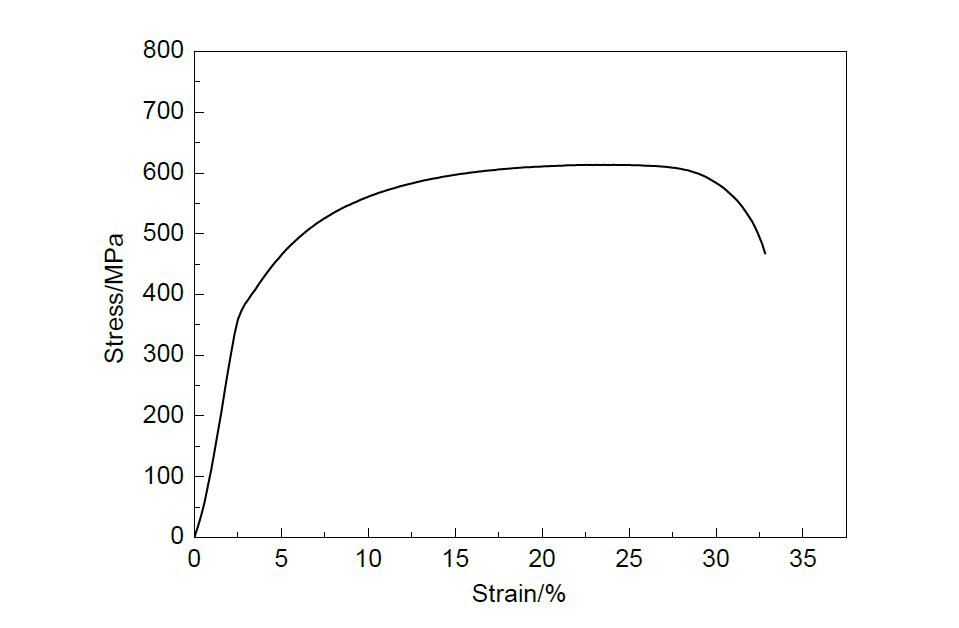

1.3 氢渗透实验

将钢板沿轧向切割成如图3所示尺寸的拉伸试样,渗氢部分经过打磨抛光后,以0.5 mm/min的拉伸速率拉伸至10%和20%的应变量后卸载,将渗氢部分固定在双电解池渗氢装置中间[9]。左侧为阳极室,加入0.1 mol/L NaOH溶液300 mL后与三电极体系连接,然后施加 (Ecorr+250 mV) 恒定电位,待阳极电流衰减到10-8 A以下时,在右侧阴极室中加入0.5 mol/L H2SO4水溶液300 mL+3.1 mmol/L Na4P2O7进行电化学渗氢实验,记录左侧阳极室氢氧化电流,以该氧化电流-渗氢时间作图得到氢渗透动力学曲线。实验前两侧溶液通N2除氧1 h,实验过程中持续通N2除氧。实验结束后氢在DP600钢中的扩散动力学参数可根据渗氢曲线由下式求得:

式中,J∞为单位时间通过单位面积的氢原子数,mol/(cm2·s);I∞为稳态渗透电流,μA;L为试样厚度,cm;F为Faraday常数,C/mol;A为充氢面积,cm2;tL为0.63 I∞对应的时间,s。

图3 渗氢实验拉伸样尺寸示意图

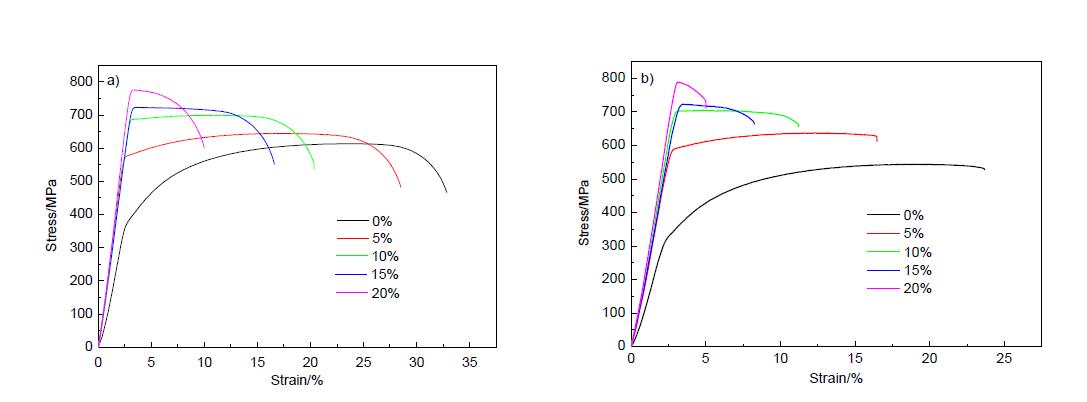

图4 不同预应变下试样在空气和硫酸溶液中拉伸的应力-应变曲线

1.4 微观组织及断口形貌观察

利用场发射扫描电子显微镜 (FE-SEM,Nova 400 Nano) 对拉伸断口进行观察与分析。并利用透射电镜 (TEM,JEM-2101FX II) 对预应变量为0%,10%和20%试样的位错组态进行观察。

2 实验结果

2.1 不同预应变下试样的氢脆敏感性

试样经过不同程度预变形后分别在空气和稀H2SO4溶液中的慢速率拉伸曲线如图4所示。可知,无论是在空气介质还是硫酸介质中,所有试样的抗拉强度均随着预应变量的增大而增大,但延伸率则呈下降趋势。图5分别给出了空气介质中和硫酸介质中拉伸试样的抗拉强度、延伸率、断面收缩率及氢脆指数随预应变的变化曲线。可知,未预应变试样在硫酸介质中拉伸时,相较于空气介质,试样的抗拉强度显著降低,经过不同程度的预应变后,试样的抗拉强度与空气介质中的拉伸结果相比几乎未发生变化。随着预应变的增加,试样的延伸率、断面收缩率均呈现降低趋势,并且硫酸介质中拉伸试样的塑性指标均低于空气介质中的,试样的氢脆指数先增大后逐渐趋于平缓。试样未进行预应变时,氢脆指数HEI(δL) 和HEI(φL) 分别为31.9%和56.3%;当预应变增加至20%时,HEI(δL) 和HEI(φL) 分别达到50%和73.4%。

图5 不同预应变量下试样在空气 (HF) 和硫酸 (HC) 溶液中的延伸率、断面收缩率、氢脆指数与抗拉强度的变化曲线

2.2 不同预应变下的氢扩散动力学行为

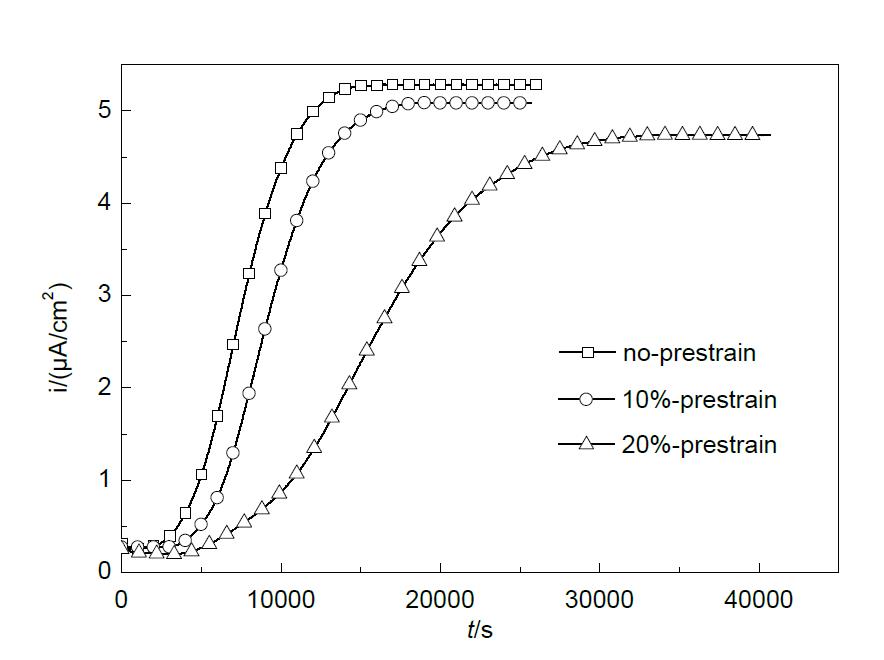

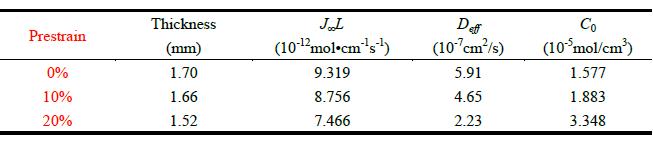

图6给出了DP600钢试样经过不同程度预应变后的氢渗透曲线,相应的氢扩散动力学参数见表1。可以看出,随着时间的延长,渗氢电流先迅速增大后逐渐趋于稳定。由表1中数据可知,随预应变的增大,氢在钢中的J∞L与Deff均减小,阴极侧氢浓度增大,预应变量为0%,10%,20%时的Deff分别为5.91×10-7,4.65×10-7和2.23×10-7 cm2/s。钢中氢扩散动力学行为与氢陷阱及钢的氢脆敏感性密切相关,这将在3.2节详细讨论。

图6 不同预应变试样的氢渗透曲线

表1 不同预应变量下氢的扩散动力学参数

2.3 不同预应变量下试样的组织、位错组态及断口形貌

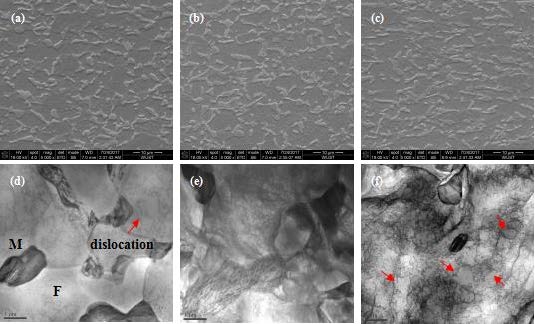

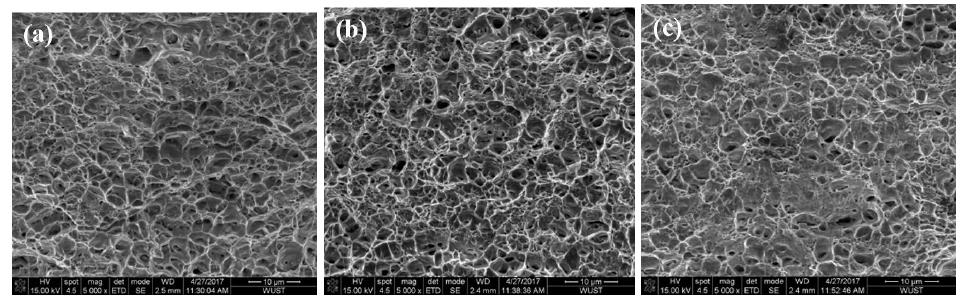

图7为DP600钢试样经过不同程度预应变后的FE-SEM和TEM像。从图7a可以看出,DP600钢是一种铁素体基体上分布着马氏体岛的双相钢,随着预应变的增大,晶粒沿着水平方向被拉长 (图7b和c)。由图7d~f可知,未进行预应变试样内部位错密度较低,没有观察到明显的位错缠结;随试样预变形量的增大,位错密度逐渐增加,当预应变达到20%时,位错组态发生了较大变化,位错相互堆积、缠结形成了“胞状组织” (图7f箭头所指)。

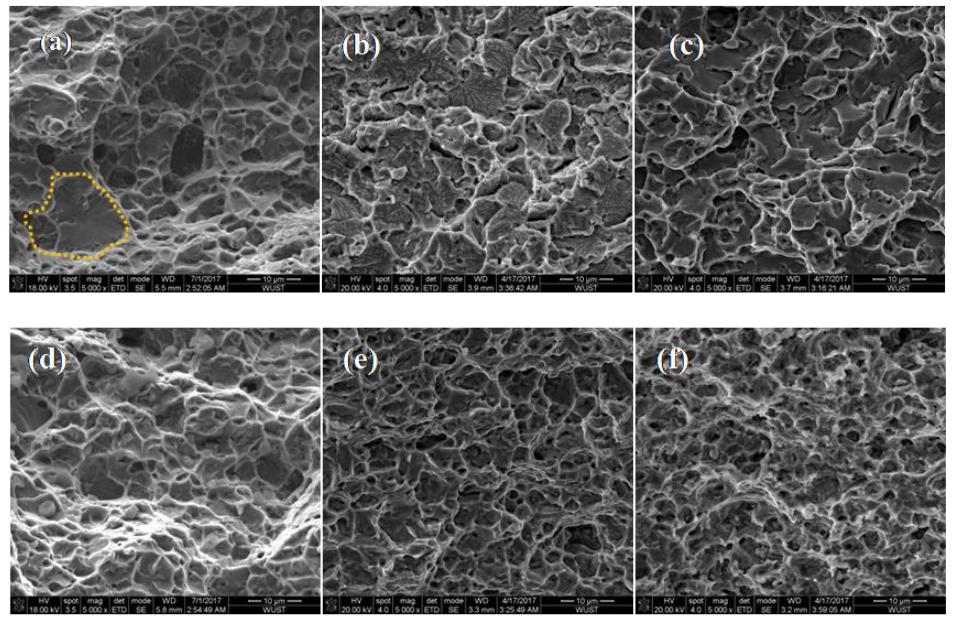

图8给出了不同预应变下空气中拉伸试样的断口形貌。可以看出,不同预应变下均为韧窝状,呈现出典型的韧性断裂特征。在硫酸介质中拉断后的断口形貌如图9所示,可见,断口边部和心部的断裂方式不同,未预应变试样边部为穿晶 (虚线圈出部分) 与韧窝的混合断口形貌;随着预应变量的增大,试样边部脆性断裂特征更加明显,预应变为10%时,试样边部为穿晶断裂,断口中存在短小的二次裂纹;预应变为20%时,试样断口边缘为光滑的穿晶解理小平面,脆性断裂特征更加明显。

3 分析与讨论

3.1 预应变对DP600钢力学行为的影响规律

研究者[10]认为,预变形会改变试样内部的组织结构,随着塑性变形的不断进行,位错源不断放出位错环,位错的增殖和位错密度的增加将导致位错缠结,位错线在滑移面上不能同时开动,导致位错塞积促使位错密度增加。DP600钢试样随预应变的增大位错逐渐增多。当预应变为20%时,位错塞积发生缠结形成“位错胞” (图7),这与文献[11]结果一致。位错密度越大,位错在滑移过程中相互交割的机会越多,相互间的阻力也就越大,形变抗力就随之增大。因此,随着预应变的增大,DP600钢试样在空气与酸介质中的抗拉强度均增大。值得注意的是,未变形试样在硫酸介质中拉伸时的抗拉强度相较于空气介质中的抗拉强度发生了显著的降低 (图5c),这是因为未变形试样内部位错密度低,此时氢陷阱主要为晶界,固溶到试样中的氢原子扩散到晶格位置引起晶格畸变,原子键结合力减弱,导致材料的强度降低[12]。然而,试样经过不同程度变形后,在硫酸介质中的抗拉强度与空气介质中的抗拉强度相比几乎没有发生变化,这是由于变形导致试样中位错密度增大,即氢陷阱增多,一方面稀释了晶界处的氢浓度,另一方面拉伸过程中位错运动缠结产生加工硬化,相较于氢致强度损失,加工硬化占主导作用,故预应变后试样在硫酸介质中拉伸时并无显著的强度损失 (图5c),这与前人的研究结果[11]类似。

图7 不同预应变下DP600钢的显微组织形貌及位错组态

图8 不同预应变下空拉试样的断口形貌

由上述酸介质中拉伸试样的断口形貌可知 (图9),脆性准解理发生在断口边缘,说明断裂是从试样的表面开始。氢扩散速率相对较慢造成试样中氢的初始位置及分布不同[13],在酸介质中慢拉伸时,氢在拉伸过程中由溶液经试样表面进入试样内部,在试样表面氢浓度最大,并逐渐向试样中心扩散,当富集的局部氢浓度达到临界值后就会发生氢致解理断裂,所以脆性断裂特征出现在断口的边缘位置 (图9a)。随预应变的增大,作为氢陷阱的位错数量增多,并且位错的缠结变得更加严重,位错捕获氢原子加剧了氢原子的聚集,很容易就达到氢致解理断裂的临界局部氢浓度,因此预应变越大,脆性解理也就越容易发生。

图9 硫酸介质中DP600钢拉伸试样的断口形貌

3.2 预应变对DP600钢氢扩散及氢脆敏感性的影响机制

前人的研究[8,14]表明,钢中空位、晶界和位错等缺陷会捕获渗入的氢原子阻碍氢的进一步扩散。DP600钢试样经过变形后,试样内部位错密度增大 (图7),位错作为氢陷阱会捕获渗入的氢原子,延长了氢原子的扩散时间,即阻碍了氢的扩散,使氢扩散系数降低 (表1)。此外,在较大预应变下,位错相互缠结形成“位错胞” (图7f),对氢渗透的阻碍作用增强。氢陷阱处富集的氢使得原子间的相互作用增加,同样影响氢原子的扩散,最终导致氢扩散系数的降低,表面聚集的吸附氢浓度增大,这与文献[15,16]结果一致。

大量研究[17,18,19]表明,位错作为可逆氢陷阱在氢致塑性损失中有重要作用,氢致断裂过程与局部氢浓度有关[20,21]。对本研究的DP600钢,预应变较小时,试样中位错密度小,氢扩散系数大,捕获的氢原子有限,此时材料的氢脆敏感性相对较低 (图5);随着预应变的进一步增大,试样中的可动位错增多,氢扩散系数减小,位错作为氢陷阱捕获的氢原子增多,氢在位错的携带下在应力集中处富集,降低原子键结合力[22],增大了钢的氢脆敏感性;当预应变足够大时,氢扩散系数进一步降低,位错捕获氢量增大,此时由于位错相互缠结形成“位错胞”,加剧了氢的局部富集,钢的氢脆敏感性较高。另一方面,位错密度的增大使得氢浓度得到一定程度的稀释,而且试样预应变量越大,在酸介质中拉伸的断裂时间就越短,氢原子还来不及扩散与聚集,导致氢脆指数的增大趋势变缓。综上,随着预应变量的增大,DP600钢试样的氢脆敏感性增大并逐渐趋于平缓。

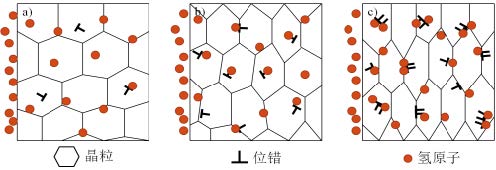

为了能更直观地说明预应变对DP600钢氢脆敏感性的影响机理,建立了如图10所示的酸介质中拉伸试样内部位错及氢原子分布示意图。未预变形试样内部初始位错密度低,在拉伸过程中产生的位错源源不断的把氢原子向试样内部输送 (图10a)。当预应变较小时,试样中应力集中也较小,氢分布均匀,富集程度小;随着预应变的进一步增大,材料内部位错逐渐增多,氢原子开始聚集 (图10b);当预应变超过15%时,由于位错的塞积程度较高,形成“胞状组织” (图10c),位错捕获氢原子使得氢原子局部富集程度加剧,导致试样的氢脆敏感性增大。

图10 不同预应变下硫酸介质中拉伸试样内部位错与氢原子分布示意图

4 结论

(1) 随着预应变的增大,DP600钢试样的氢脆敏感性不断增大;当预应变量达到15%后,其氢脆敏感性基本趋于稳定。

(2) 预应变增大了试样中的位错密度,降低了氢的有效扩散系数,捕获的有效氢增多,氢富集程度加剧,试样氢脆敏感性增大;当预应变量继续增大,试样中的位错组态发生变化,缠结的位错阻碍了氢的扩散和聚集,试样的氢脆敏感性增加趋于平缓。

参考文献

[1] Calcagnotto M, Ponge D, Raabe D.On the effect of manganese on grain size stability and hardenability in ultrafine-grained ferrite/martensite dual-phase steels[J]. Metall. Mater. Trans., 2012, 43A: 37

[2] Senuma T.Physical metallurgy of modern high strength steel sheets[J]. ISIJ Int., 2001, 41: 520

[3] Loidl M, Kolk O, Veith S, et al.Characterization of hydrogen embrittlement in automotive advanced high strength steels[J]. Materialwiss. Werkstofftech., 2011, 42: 1105

[4] Hui W J, Li Y, Zhang Y J, et al.Effect of prestraining on hydrogen absorption and delayed fracture behavior of a medium-carbon TRIP steel[J]. Trans. Mater. Heat Treat., 2012, 33(6): 42惠卫军, 李阳, 张永健等. 预应变对中碳TRIP钢氢吸附及延迟断裂行为的影响[J]. 材料热处理学报, 2012, 33(6): 42)

[5] Chen J, Li C J, Zhang S H.Hydrogen embrittlement of cold drawn ferrite + matensite dual-phase steel[J]. J. Beijing Univ. Sci. Technol. Beijing, 1990, 12: 339陈俊, 李承基, 章守华. 冷拔变形(F+M)型双相钢的氢脆[J]. 北京科技大学学报, 1990, 12: 339)

[6] Takasugi T, Hanada S.The effect of pre-deformation on moisture-induced embrittlement of Ni3Al alloys[J]. Intermetallics, 1997, 5: 127

[7] Li X F, Zhang J, Wang Y F, et al.Effect of cathodic hydrogen-charging current density on mechanical properties of prestrained high strength steels[J]. Mater. Sci. Eng., 2015, A641: 45

[8] Laureys A, Van den Eeckhout E, Petrov R, et al. Effect of deformation and charging conditions on crack and blister formation during electrochemical hydrogen charging[J]. Acta Mater., 2017, 127: 192

[9] Liu Q, Atrens A.Reversible hydrogen trapping in a 3.5NiCrMoV medium strength steel[J]. Corros. Sci., 2015, 96: 112

[10] Deng L.The evolution of multi-phase structure of 500 MPa high strength Seismic reinforcement in tensile deformation [D]. Kunming: Kunming University of Science and Technology, 2013邓蕾. 500 MPa高强度抗震钢筋多相组织在拉伸变形过程中的演变规律 [D]. 昆明: 昆明理工大学, 2013)

[11] Li X F, Wang Y F, Zhang P, et al.Effect of pre-strain on hydrogen embrittlement of high strength steels[J]. Mater. Sci. Eng., 2014, A616: 116

[12] McMahon C J Jr. Hydrogen-induced intergranular fracture of steels[J]. Eng. Fract. Mech., 2001, 68: 773

[13] Yin H, Li Q, Li J X, et al.Study on hydrogen embrittlement for pre-charged Maraging Steel[J]. Surf. Technol., 2016, 45(7): 22尹航, 李倩, 李金许等. 预充氢马氏体时效钢的氢脆性能研究[J]. 表面技术, 2016, 45(7): 22)

[14] Olden V, Thaulow C, Johnsen R.Modelling of hydrogen diffusion and hydrogen induced cracking in supermartensitic and duplex stainless steels[J]. Mater. Des., 2008, 29: 1934

[15] Guo W, Zhao W M, Zhang T M, et al.Hydrogen permeation behavior of X80 steel under cathodic polarization and stress[J]. J. Chin. Soc. Corros. Prot., 2015, 35: 353郭望, 赵卫民, 张体明等. 阴极极化和应力耦合作用下X80钢氢渗透行为研究[J]. 中国腐蚀与防护学报, 2015, 35: 353)

[16] Kim S J, Jung H G, Kim K Y.Effect of tensile stress in elastic and plastic range on hydrogen permeation of high-strength steel in sour environment[J]. Electrochim. Acta, 2012, 78: 139

[17] Young G A Jr, Scully J R. The diffusion and trapping of hydrogen in high purity aluminum[J]. Acta Mater., 1998, 46: 6337

[18] Escobar D P, Depover T, Duprez L, et al.Combined thermal desorption spectroscopy, differential scanning calorimetry, scanning electron microscopy and X-ray diffraction study of hydrogen trapping in cold deformed TRIP steel[J]. Acta Mater., 2012, 60: 2593

[19] Choo W Y, Lee J Y.Effect of cold working on the hydrogen trapping phenomena in pure iron[J]. Metall. Trans., 1983, 14A: 1299

[20] Gerberich W W, Chen Y T.Hydrogen-controlled cracking-An approach to threshold stress intensity[J]. Metall. Trans., 1975, 6A: 271

[21] Ronevich J A,De Cooman B C,Speer J G, et al. Hydrogen effects in prestrained transformation induced plasticity steel[J]. Metall. Mater. Trans., 2012, 43A: 2293

[22] Wang Y B, Wang S, Yan L W, et al.The effects of plastic deformation on hydrogen induced cracking[J]. J. Chin. Soc. Corros. Prot., 2000, 20: 248王燕斌, 王胜, 颜练武等. 塑性变形在氢致断裂中的作用[J]. 中国腐蚀与防护学报, 2000, 20: 248)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414