摘要

近年来,随着钢桥梁建设的迅猛发展,防腐涂装新技术也不断涌现。本文介绍了自动化喷砂生产线、无尘喷砂、双组份自动配比喷涂设备、钢桥面全自动车载式抛丸机以及新型环保涂料应用等涂装新技术在钢桥梁上的应用情况。

01引言

钢桥具有强度高、韧性好、制作方便、施工速度快、适用范围广等一系列优点, 已广泛应用于铁路、公路等跨江、跨海及山区高架桥梁。由于钢桥长期暴露在自然环境中, 同时承受着交变载荷, 钢结构会受到环境介质的腐蚀, 特别是在一些环境条件恶劣的地区, 往往会造成钢结构桥梁的严重腐蚀, 影响桥梁的结构安全性及使用寿命。钢桥的腐蚀与防护问题,是桥梁工程领域重要的研究课题之一,由于钢桥梁结构件形状复杂,体积庞大,其防腐蚀方法以重防腐涂装为主。近年来,我国钢桥梁涂装技术得到快速发展,随着信息的开放,欧美、日本等发达国家的先进涂装技术被广泛采纳和应用。

02钢表面除锈新技

2.1 自动化喷砂技术

钢桥梁喷砂除锈目前大多采用人工手持式喷砂设备,磨料回收、磨料筛分、上料、除尘等繁重劳动大多还由人工完成,随着社会的进步,从事喷砂作业的工人越来越少,劳动力价格不断上涨,喷砂过程中的繁重劳动必须由机械自动化取代;另外,喷砂过程中高压空气磨擦产生的噪音及磨料粉碎产生的粉尘对操作人员健康产生较大危害。

自动化喷砂生产线能够实现磨料自动回收、自动筛分、自动除尘、自动上料等功能,可以将大部分劳动力从繁重劳动中解放出来,大大提高生产效率。自动化喷砂生产线主要包括磨料回收系统、磨料分选系统、全室除尘系统、局部除尘系统、磨料喷射系统、高压空气制备净化系统、照明系统、消音装置、电控系统等几部分。

磨料回收系统采用机械输送或空气动力来实现,目前大多采用空气动力来实现。

磨料分选系统由空气动力分选器及振动筛组成,空气动力分选器应保证大于0.1mm的丸料被分选出来继续使用,其余的碎丸、粉尘、杂质被分离至除尘器里进行除尘处理。

全室除尘系统是根据喷砂房大小布置一定数量的风机,经除尘器除尘后,通过排风管将洁净空气排至室外。

局部除尘系统是利用除尘器清除磨料筛分过程产生的灰尘,保证回收磨料清洁。

磨料喷射系统包括自动加料喷砂设备、高速喷枪、喷砂胶管等部分。喷砂罐设置自动快速排气和补料装置,由压缩空气阀,加压阀和放空阀等全套可靠性气路控制元气件构成。具有料位报警和自动加料功能,自动喷砂作业时设定程序,启闭喷丸阀。

高压空气制备净化系统包含空压机、冷干机、空气过滤器、油水分离器、储气罐等部分;保证高压空气压力满足要求,且洁净、无油、干燥。

照明系统、消音装置、电控系统等可根据实际需要配置。

2.2无尘喷砂技术

传统的喷砂机磨料经过喷嘴后,高速喷射于工件表面,粉碎的砂粒会引起漫天的粉尘,污染环境并影响施工人员健康,同时粉尘的滞留也会影响喷涂的质量。鉴于此,无尘喷砂的应用越来越广泛,所谓无尘喷砂,实际上是在喷砂的同时将砂粒灰尘一起回收。另外,采用钢丝轮除锈机除锈,不需要磨料,但可以达到喷砂除锈的效果,避免磨料破碎产生扬尘。

2.2.1真空喷砂机

其工作原理是将喷砂机和真空设备相结合,在喷砂管末端连接一喷吸砂头:喷吸砂头前端为一开口的锥形仓室,在其斜锥面上另有开口,连接真空设备,磨料经文丘里喷嘴喷出冲击钢材表面后反弹,因受限于工作仓室,不能到处飞溅,这时真空发生器产生的负压正好将磨料连带灰尘一起吸回。在喷砂机中将过喷砂尘分离(一般为自由落体原理),收集起来的磨料落到喷砂机缸体内继续使用。从理论上讲,该喷砂机为自动循环加砂喷砂机,如果磨料有良好的综合力学性能,可实现连续工作。

图1 真空喷砂机

2.2.2便携式真空喷砂机

该喷砂机的工作原理与上述真空喷砂机类似,只是其结构更紧凑,自重仅3.5 kg。它的喷砂头实际上是一橡皮头,可紧贴工件,橡皮头中间为一同心圆,中间一孔是喷砂通道,夹层中为吸砂通道。它的真空负压由虹吸作用产生,最后灰尘直接排入布袋或由灰尘管排出(图2)。

图2 便携式真空喷砂机工作原理

2.2.3 钢丝轮除锈机

钢丝轮除锈机是一种全新概念的表面处理设备(图3)。它不需要使用磨料,只是由马达驱动转盘,使套在转盘上的特制钢丝刷旋转,每根钢针旋转冲撞至加速档块产生弯曲变形,直至从挡块上滑下,在钢丝弹力作用下产生更大的冲击力,产生的动能等同于喷砂过程中磨料的动能,故而产生与喷砂相类似的清洁效果和介于65~83 μm 粗糙度。传统的手动打磨工具只能达到St 2~St 3的等级,而钢丝轮除锈机可轻松达到Sa 2.5 级。

图3 钢丝轮除锈机示意图

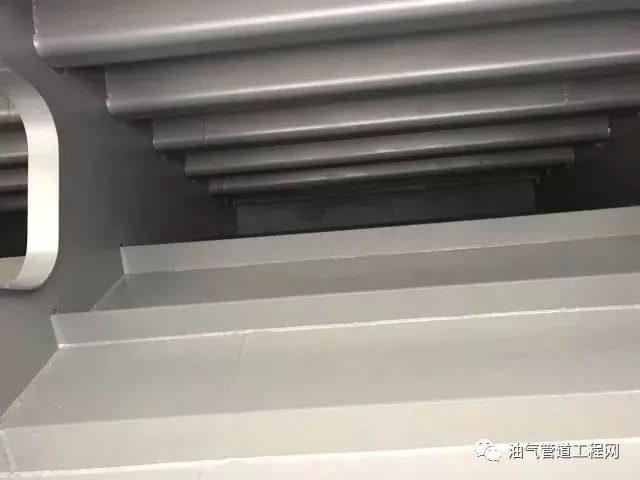

2.3 钢桥面全自动喷砂技术

钢桥面涂装作业的特点是作业面积大、施工条件好,但采用人工喷砂会造成磨料浪费及环境污染。采用全自动车载式抛丸机(图4),喷砂除锈Sa2.5级,工作速度为2.5m/min,工作效率约为160~200㎡/h,每天每台设备可完成桥面喷砂作业1200~1500㎡。该设备的应用大大提高了钢桥面喷砂效率,改善了喷砂环境条件。

图4 全自动车载式抛丸机

03 双组份自动配比喷涂机

双组份涂料在钢桥梁防腐涂料中应用最为广泛,涂装施工时涂料的混合比例和混合使用寿命是施工控制的关键环节,传统高压无气喷涂采用人工混合,缺点是效率低、计量精确度不高、稀释剂用量大、超过混合使用寿命还会造成油漆报废。

双组份自动配比喷涂机可根据双组份涂料混合比例智能设定,喷涂过程中实时混合,混合效率高、混合比例精确,同时可避免涂料混合后超过混合使用寿命而造成油漆浪费。目前应用最好的是Graco XM双组份电子配比喷涂机,其技术特点如下:

1)最大输出压力435Kg;

2)最大输出流量11.4L/min;

3)最大承受温度71℃;

4)混合比例1:10-10:1(0.1为增量);

5)混合精度误差<5%;

6)处理材料黏度20000cps以下;

7)最大空气消耗量1.96m3/min。

双组份自动配比喷涂机还可据施工需要扩展以下功能:

1)根据材料流动性不同,选用不同的进料方式-虹吸式、重力式、压力输送式;

2)根据材料混合时间长短,选择是否采用远端混合;

3)根据材料施工性质,选择是否采用加热-原料加热、管道加热;

4)根据现场工况条件,选择是否接多把喷枪工作;

5)双组份电子配比喷涂机还配备了内部存储系统,可记录当天施工温度、喷涂压力、混合比例等主要施工参数,通过USB下载后可作为当天施工日志。

04 新型环保涂料的应用

4.1水性无机锌车间底漆

水性无机锌车间底漆是由高模数硅酸钾溶液、锌粉、防锈颜料、助剂等组成的一种双组分、快速固化的车间底漆,能有效的防止钢结构在储存、加工过程中出现的腐蚀,防腐时间长达6个月以上。采用水性无机锌车间底漆代替醇溶性无机硅酸锌车间底漆可大大减少VOC排放,改善车间作业环境。

4.2 高性能环保底漆

近年来,环氧富锌底漆、无机富锌底漆、冷喷锌涂层、喷铝涂层等高性能防腐底涂层在钢桥梁上大量应用,其中最出色的当属水性无机富锌底漆及冷喷锌涂层。

1)水性无机富锌底漆

水性无机富锌涂料以硅酸盐为主要成膜物质,成为无机硅酸锌涂料,属于绿色环保型涂料,在耐盐雾、耐高温、耐磨性、耐溶剂型等方面均表现优异,特别是耐盐雾性能,最高可达10000h,远远超出同类产品环氧富锌底漆及醇溶性无机硅酸锌底漆。其缺点是施工难度较大,尤其是北方冬季施工施工质量需采取保温等措施保证施工条件满足要求。

2)冷喷锌涂层

冷喷锌涂层是近年应用较多的一种高性能防腐涂料,其固体成份中锌含量高达96%,决定了其具有超强防腐性能,且具有以下特点:

a.单组分包装,不会产生混合比不当降低涂料性能,也不会造成涂料浪费;

b.高固体份决定了其具有良好的环保性能。

当然,也存在一定的问题,如:个别厂家价格明显偏高,而且,大多数冷喷锌产品厂家或代理为单一产品,中间漆与面漆必须和其它品牌产品配套使用,其相容性还存在一定问题,主要表现在中间漆和面漆表面易出现气孔或针孔,层间附着力也不够稳定。

4.3 构件内表面水性涂料的应用

构件内表面属于相对封闭空间,油漆喷涂时有机挥发物对操作人员身体健康影响较大,另外,由于有机挥发物浓度较大,容易产生火灾或爆炸。目前,桥梁钢结构内表面防腐开始采用水性环氧漆或水性底面二合一底漆,在健康、安全、环保方面向前迈进了一步。图5为重庆新南路立交钢箱梁内表面水性涂料涂装效果。

图5 钢箱梁内表面水性涂料涂装效果

4.4全水性涂料配套体系

近年来,我公司进行了大量全水性涂料配套体系试验研究,试验结果表明涂层外观、厚度、附着力、施工性能等均能满足相关施工规范要求,涂层体系耐酸性、耐碱性240小时表面无明显变色、无泡、无锈等不良现象,耐人工加速老化可达1000小时以上。目前,全水性涂料配套体系已在重庆涪江桥、重庆新南路立交桥等项目得到应用,应用效果良好。图6为重庆涪江桥外表面全水性涂料配套体系涂装效果。

图6 外表面全水性涂料配套体系涂装效果

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741